预制预应力混凝土管桩轴向静载试验分析

胡建云

(中交二公局海外事业部(国际公司),陕西 西安 710065)

0 引言

马来西亚当地公司Sri Datai和中国港湾联营项目第二干道 B1a 标段,林牙河大桥项目,全线1.12km,桥梁部分长725m,路基部分395m,设计为双向两车道道路;主桥为90m+148m+90m悬浇箱梁,两岸引桥为38.8m+3×40m+39.63m预制T梁简支梁桥;引桥基础为600mm预制混凝土管桩,全桥一共有182根预制混凝土管桩,每根长60多米。根据图纸及标准要求,东西岸预制混凝土管桩需做轴向静载试验,以检测桩基承载力,从而指导引桥部分桩基的设计和施工。该项目引桥部分地基土质40m以上为淤泥质土,在比较深的淤泥质土中,使用预制混凝土管桩相对于其他方案而言,具有承载力强,经济效益好,施工安全,更好控制及施工进度快等优点。本文以砂拉越第二干道B1a标直径600mm预制管桩静载试验为例,对预制预应力混凝土管桩轴向静载试验进行分析。

1 静载试验方案

1.1 试验仪器、加载设备

试验仪器和设备主要有:钢框架支座,钢主梁,工字钢梁,混凝土块,千斤顶,油泵,传感器,刻度尺及水准仪等。

1.2 试验桩及试验平台的准备

(1)沉桩完成后,荷载监测达到2倍工作压力且沉桩深度满足图纸要求后,根据试验设备尺寸,标记并切除桩头,为了试验过程中桩受力均匀,桩头用铁头套上,铁头和桩之间空隙用高强砂浆填充[1]。

(2)安装试验设备前,对地面进行加固处理,确保能承受堆载系统的重量,并根据堆载系统安装图,对地面进行平整处理和高度调整。

1.3 试验桩基本情况

(1)试验桩名称:P10-1,桩类型:预应力预制混凝土管桩,沉桩长度:60.3m。

(2)设计工作压力:2200kN(WL);第一加载循环最大压力:2200kN(1×WL),第二加载循环最大压力:4400kN(2×WL)。

(3)千斤顶型号:CLRG-10006,作用面积:227.2in²,千斤顶数量:1个,总共作用面积:227.2in²。

1.4 静载试验步骤

(1)按照规范要求,使用堆载系统及千斤顶对桩进行轴向静载试验,以检测桩承载力。

(2)桩抗压强度达到要求,沉桩完成后,根据堆载系统安装图对高度的要求,切除多余的桩,安装铁头,并填充高强砂浆。

(3)按照设计图纸安装堆载系统。

(4)堆载系统安装完成后,依次按图从下往上安装铁板(用于放置监测用的沉降传感器及尺子)、千斤顶、压力传感器、半球形支座、主梁。这些设备安装必须同轴。

(5)桩的沉降通过在桩顶安装4个位移传感器连接电脑进行监控,同时安装4个刻度尺配合水准仪读数作为复核。

(6)按照规范及图纸要求分级进行加载,并填写预制预应力混凝土管桩轴向静载试验记录表。

(7)根据试验过程监控压力-沉降情况及最终沉降值判断桩承载力是否合格。

1.5 堆载系统及监测仪器安装

(1)堆载系统组成:钢框架支座及中间主梁上放I型钢梁,I型钢梁上放混凝土块,共同组成试验要求的压力配重。

(2)安装钢框架支撑,支撑下面地基承载力必须足够支撑大于整个堆载系统配重的1.2倍。钢框架支撑也需要进行受力验算。安装位置应准确。

(3)主梁和型钢梁安装:确保主梁和型钢梁的中心和试验桩的中心重合。

(4)逐层安装混凝土块,确保中心和试验桩中心重合,并且在一个平面上。

(5)安装千斤顶,油泵,压力传感器,位移传感器及刻度尺,并在试验开始前读取初始读数。

2 加载方法

2.1 试验加载循环

试验桩的加载分两个循环进行 ,以加载系数WK表示加载等级,加载系数WK是桩设计工作压力。试验准备工作结束开始加载前桩承受的荷载状态应为0。

2.2 混凝土管桩各循环的加载等级

第一加载循环:0WK→25%WK→50%WK→75%WK→100%WK→75%WK→50%WK→25%WK→0WK→25%WK→50%WK→75%WK→100%WK

第二加载循环:100%WK→120%WK→150%WK→175%WK→200%WK→175%WK→150%WK→100%WK→75%WK→50%WK→25%WK→0WK

3 评定标准

合格判定标准为:

加载力达到100%WK,并持荷24h后,最大沉降值不超过12.5mm,且卸载完成后,剩余沉降值不超过6.5mm。

加载力达到200%WK,并持荷24h后,最大沉降值不超过38mm且不超过10%D(D为桩的直径),且卸载完成后,剩余沉降值不超过6.5mm。

4 静载试验案例分析

该项目预制预应力混凝土管桩直径为600mm,设计沉桩深度为平均60m,设计工作压力WL=2200kN,地质为地下-40m以上为淤泥质土,地质条件较差;试验桩要求:满足28d强度要求80MPa,试验按照规范ASTM D1143要求执行;合格要求为:在1倍工作压力(既2200kN)作用下,沉降值不超过12.5mm;在2倍工作压力(既4400kN)作用下,沉降值不超过38mm,且卸载后,沉降值剩余值不超过6.5mm。

4.1 沉桩

沉桩前按照50cm为一格标记出桩长刻度,便于随时查看桩的沉桩长度;沉桩过程中,使用沉桩监测仪监测桩锤击力及入土深度,按规范要求直到显示达到试验压力(即桩工作荷载的2倍),若监测仪报告显示合格,则可进行静载试验。

4.2 试验桩桩头及地面处理

(1)桩打设完成,监测仪器显示承载力达到4400kN,且沉桩后超过21d,满足规范要求后,根据试验设备尺寸,标记并切除桩头,为了试验过程中桩受力均匀,桩头用铁头套上,铁头和桩之间空隙用高强砂浆填充[2-3]。

(2)安装试验设备前,对地面进行加固处理,确保能承受堆载系统的重量,并根据堆载系统安装图,对地面进行平整和高度调整。由于地质为淤泥质土,需要对地基进行处理,处理方法为在堆载系统支座底部对应位置打方桩。

4.3 试验堆载设备的设计及安装

(1)设计:该项目直径600mm的预制管桩,设计工作荷载为2200kN。按照规范要求,试验压力应为工作荷载的两倍即4400kN(440t),按照不小于1.2倍的安全系数考虑,桩顶堆载系统的配重应为不小于528t,所以根据本试验方案,桩顶配重设计为=主梁(12t)+工字钢梁22根×2t/根+混凝土块117×4.15t/块=541.55t。

(2)安装:按照从下往上的安装原则,在地基处理好之后,按桩头处理→安装支座→安装千斤顶、重力传感器、千斤顶顶部主梁→安装工字钢梁→逐层安装混凝土块→安装监测沉降的传感器及刻度尺→安装油泵的顺序进行安装。

应注意所有钢支座、钢梁必须在试验前进行安全承载计算,千斤顶、油泵及仪表必须在安装前进行标定。

4.4 试验过程

(1)堆载平台及试验仪器安装检查:为了确保试验的准确性及试验过程的安全性,开始试验前,对堆载平台进行检查,确保主梁、工字钢梁、混凝土块平台等中心和试验桩中心在同一轴线上,受力均匀,并对所有仪器仪表标定进行检查,检查完成后,开始试验。

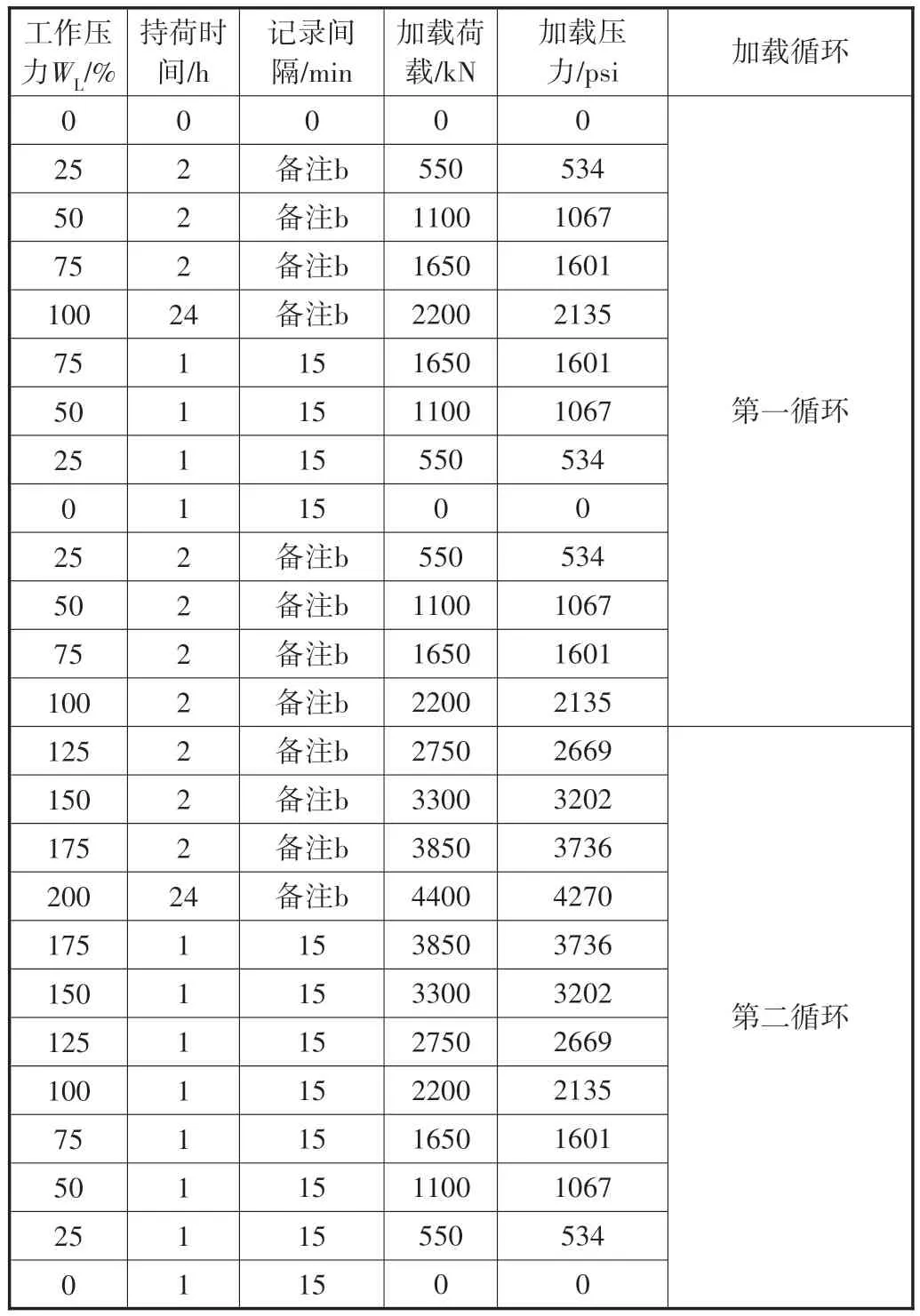

(2)加载、持荷及卸载:按照规范要求加载程序进行加载、持荷、卸载,通过电脑连接传感器,检测试验桩在受力过程中的沉降情况并记录,同时按规范要求频率使用水准仪测量、人工读数刻度尺并填写记录表,监控桩在加载、持荷及卸载等全过程中的受力和沉降情况。本试验加载按表1进行。

表1 加载表

(3)试验记录及结论

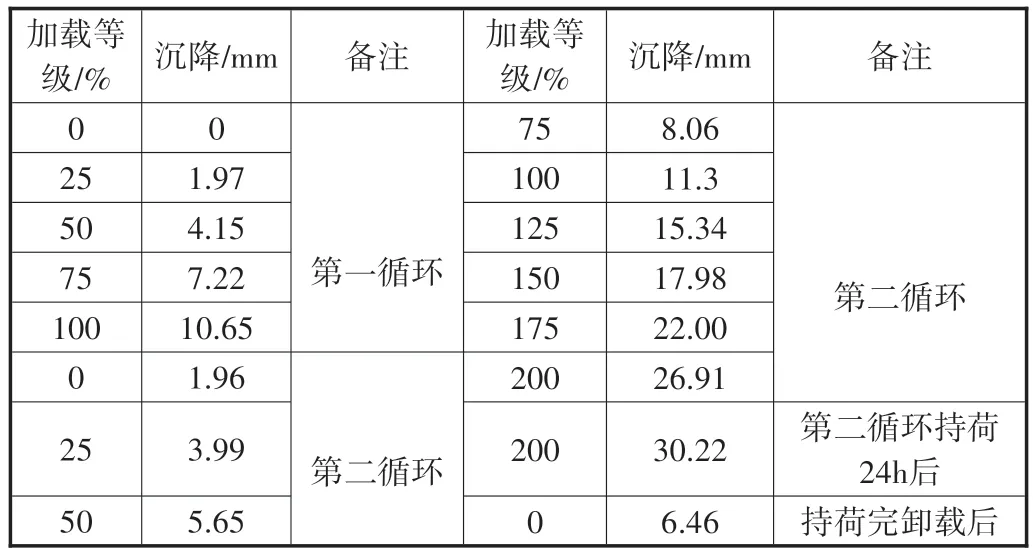

试验记录见表2所示。

表2 预制预应力混凝土管桩轴向静载试验记录

试验结论:根据以上试验记录,桩在1倍工作荷载2200kN作用下,持荷24h后,沉降值为10.65mm<12.5mm,卸载后剩余沉降值为1.96mm<6.5mm;②桩在2倍工作荷载4400kN作用下,持荷24h后,沉降值为30.22mm<38mm,卸载后剩余沉降值为6.46mm<6.5mm;因此本次静载试验合格。

5 结束语

预制预应力混凝土管桩具有承载力高,经济性好,施工效率高,更能保证施工安全等优点;而轴向静载试验是验证桩承载力较准确的检测方式,是验证桩承载力是否满足规范要求的重要手段,本工程采用的混凝土块堆载式堆载系统静载试验设备,结构设计合理,结构刚度大、经济性好、装拆方便,静载试验过程中的加载力计算准确,满足设计和施工检测需求。