路面裂缝自动化检测数据应用及其可靠性分析

张海伦

(镇江市综合交通事业发展中心 镇江市 212004)

0 引言

近年来,在国内基础设施建设不断完善的背景下,国内公路发展已日趋成熟,“7918”高速公路网也已日趋完善[1]。随着国内城际交通运输需求的增加,尤其在城际间居民出行及货物运输方面,高速公路的作用日益凸显[2]。在建设期到养护期的过渡阶段,“大流量、重载超载”的交通方式以及极端恶劣天气等因素的影响,高速公路不同程度地出现车辙、裂缝等病害,使用性能及耐久性受到挑战[3-4]。如何在高速公路运营期间快速识别病害、分析病害成因、为公路养护提供决策,成为现阶段公路从业者关注的热点问题[5-6]。其中,针对公路早期病害中的裂缝问题,经历了人工巡检[7]、钻芯取样[8],到基于图像处理的检测方式[9],再到信息化的自动识别检测[10],自动化检测手段越来越成熟,在高速公路病害裂缝病害检测中的应用也越来越广泛。文章基于某高速公路路面自动化检测数据,辅以其他检测手段,对该高速公路沥青路面裂缝病害的原因进行分析,并对自动化检测的路面状况指数(Pavement Condition Index,PCI)的可靠性进行了验证。

1 路面裂缝病害分类及成因

1.1 纵向裂缝

纵向裂缝一般是沥青混凝土路面的典型病害。较长纵缝往往属于反射裂缝,在路基拼宽的工程案例中,新老路基的工后沉降不同属于正常现象,但如果由于新路基碾压未达标造成工后沉降过大,拉裂路面,则属于工程质量问题。此外,路基边坡整体滑移也是造成纵缝的重要原因之一。而在路面过宽必须分幅碾压的案例中,若两次碾压的接缝位置处理不良,在车辆荷载作用下也极易产生长纵缝。

1.2 横向裂缝

沥青路面横向裂缝大多与路面中心线正交。一般来说,缝长横贯整个路面的横缝难以避免,此类裂缝一般发生在两个位置,一是路面与暗涵等构造物交界部位,由于构造物与路面的沉降不同,即使回填完全按照相关技术规范执行也难以避免;二是隔一段固定距离出现一条,这多是半刚性基层收缩裂缝反射至面层产生的裂缝。而由于沥青质量不达标致使局部收缩或者疲劳应力超过沥青混凝土的抗拉强度,或者由于施工缝预留位置不合理造成的不规则横缝,则应当予以避免。

1.3 网状裂缝

网状裂缝其中一种成因,是由于横向纵向裂缝没有得到及时的控制或者处理,继续发展而产生的,在北方地区这种现象尤为明显,因为水的冻融会加速主缝周围支缝的发展。第二种成因,则多是由于材料本身的原因,如沥青低温延性较差,或者混合料级配不合理,乃至粗集料的磨耗值不达标等,造成混合料整体质量不达标。第三种成因,则是路面结构施工问题,由于沥青面层局部过薄造成无法承受车辆荷载或者层间粘结不良导致路面各面层无法协同工作等。

2 路面裂缝常用检测方法

2.1 人工调查

人工调查法耗费的人力物力较大,检测时间较长,主要工作方法为人工现场踏勘并记录裂缝的性质、所在桩号、类型、发展状况以及是否有其他病害共同存在等。如条件允许,可采用现场绘图的方式记录裂缝特征,并拍摄足量多角度的裂缝照片。

2.2 钻孔取芯

钻孔取芯法能够直接观察路面以下裂缝病害的发展方向(是否反射裂缝)以及严重程度,但由于对路面有一定的损伤,因此不宜大量提取芯样,且取样位置受检测者的专业素质影响,对裂缝的判定结果影响较大。

2.3 路面强度检测

由于路面裂缝与路面强度有一定相关性,即路面强度不足会加速路面裂缝的产生,同时裂缝产生又会影响路面强度,因此,必要时应采用弯沉车或者弯沉仪对路面进行辅助检测。

2.4 自动化无损检测

无损检测可以在不破坏路面结构的情况下进行检查,并在一定程度上实现检测数据分析与处理的智能化,目前在路面损坏状况检测领域最常用的方法即为自动化摄像测量法。主要是通过路面检测车上安装的专用摄像设备对路面进行快速固定频率的拍摄,然后将照片导出由人工判读或者机器识别的方法进行处理。

目前自动化无损检测的应用十分普遍,但由于路面裂缝的病害成因较复杂,且不同类型的裂缝可能由同一成因导致,因此在分析具体案例的裂缝成因时,采用单一的检测手段往往不够,需要综合多项检测手段。下面给出多项检测手段综合运用在确定某高速公路上面层块状裂缝病害成因时的分析过程。

3 路面综合检测数据在裂缝成因分析中的应用

3.1 工程概况及病害描述

某高速公路总里程65km,原路面结构由上至下分别为4cm厚上面层、6cm厚中面层、12cm厚下面层、36cm厚上基层、18cm厚底基层。各层材料由上至下分别为:细粒式改性沥青混凝土(AC-13C)、中粒式改性沥青混凝土(AC-20C)、粗粒式沥青混稳定碎石(ATB-25)、水泥稳定碎石、水泥稳定碎石底基层,路面总厚度为76cm。该高速公路路面病害主要类型有纵向裂缝、横向裂缝、块裂及龟裂三种类型。

3.2 路面综合检测数据及病害成因分析

为全面掌握该高速公路的路面技术状况,科学评定公路使用性能,为高速公路养护工作提供基础数据和相关信息,对其进行了自动化路面技术状况检测和评定。为全面掌握病害成因,又采用了现场芯样钻取并进行了沥青性能室内试验。

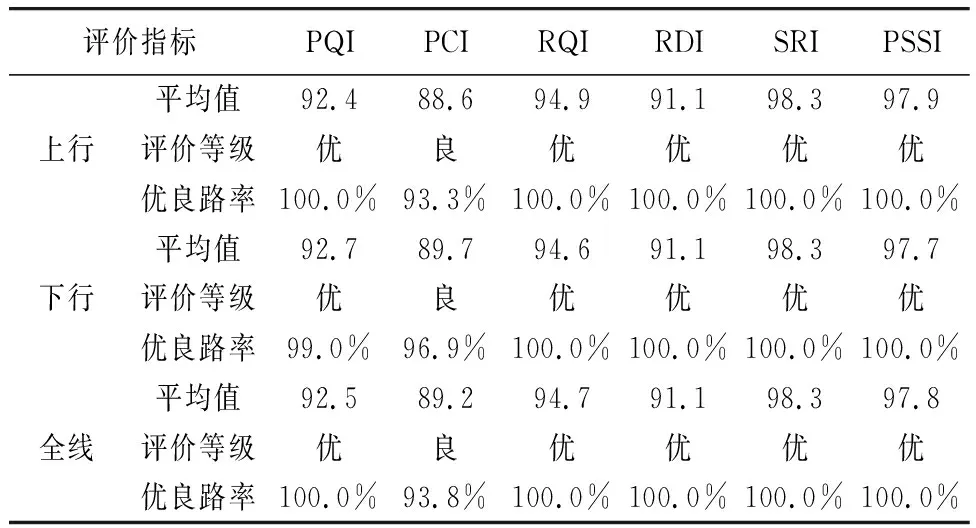

(1)采用自动化检测获得的路面技术状况评价指标如表1所示。

表1 路面技术状况总体评价表

该高速公路路面损坏状况指数PCI整体处于良等状态。其中上行方向K32+192~K35+000、K44+606~K45+777、K49+000~K52+000、K54+000~K58+224、K59+947~K61+000,下行方向K60+192~K63+000路面损坏状况指数处于中等状态。下行方向K57+947~K59+000处于次等状态。通过现场勘察,以上路段均位于山岭重丘区路段,除路面裂缝外其它病害少见,与路面技术状况评价结果基本吻合,且块状裂缝是造成PCI中次等路段的主要原因。

(2)通过现场芯样提取,各沥青层厚度均满足设计要求,层间粘结性能良好。横缝及横缝位置处芯样提示横缝大多为反射裂缝,而块状裂缝则主要集中在上面层,主要表现为表面层细小裂纹,但目前无明显变形。

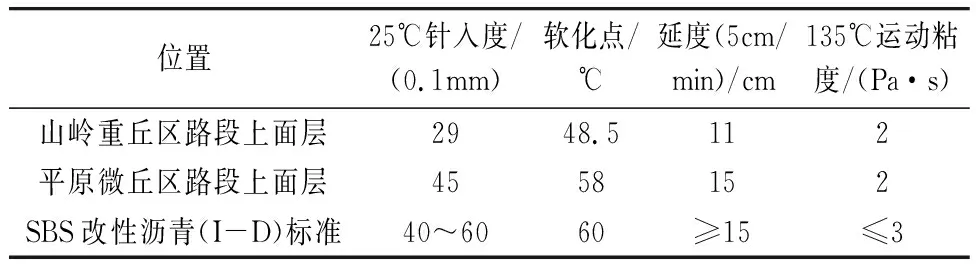

(3)针对沥青混凝土路面病害,采用回收面层沥青进行室内试验,试验项目包括抽提回收旧沥青、旧沥青常规指标(即针入度、软化点、延度、运动粘度四项指标)检测。为了探究山岭重丘区路段PCI值严重降低的原因,通过实验结果分别对平原微丘区以及山岭重丘区的上面层材料性能进行评价分析,结果见表2。

表2 路面上面层旧沥青回收后沥青四项指标

室内试验检测结果表明,山岭重丘区路段上面层沥青针入度为29,其延度为11cm,沥青表面层已表现出明显的老化迹象,其针入度、延度指标低于标准值,而平原微丘区路段上面层沥青总体使用性能良好。

(4)该高速公路K0+000~K32+000位于平原微丘区,K32+000~K65+000位于山岭重丘区,山岭重丘区夏日天气复杂多变,一日之内可反复晴雨交替,雨量充沛,冬季气温较低。结合本项目的气候特点,研究认为造成山岭重丘区路面块状裂缝以及龟裂的主要原因为气候条件。此类裂缝多是表面温缩裂缝,由于表面层沥青承受的较大温度差,加速其开裂。在行车荷载和雨水的作用下,病害向下发展并形成局部松散。

4 自动化检测获得PCI值的可靠性分析

由于自动化检测方便快捷,因此目前的路面破损状况指数一般基于此方法,但通过该方法获得的PCI值的可靠性却少有人关注。为了实现这一目标,采用人工现场踏勘的方式得出每公里路面破损状况PCI值并与自动化检测结果对比。

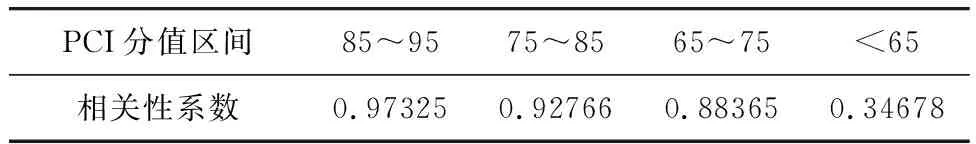

将自动检测每公里PCI值按照数值高低分为若干区间,考虑搭配每个区间均有足够多的样本量,划分方法为85~95、75~85、65~75、65分以下4个区间,对4个区间的人工以及自动化检测获得PCI值进行线性回归计算,并得到相关性系数如表3所示。

表3 路面上面层旧沥青回收后沥青四项指标

相关性系数越高,说明自动检测的数据越可靠。表3中数据显示,自动检测每公里PCI>65时,相关性较好,但相关性系数随着分值的增加而增加;而对PCI<65的路段,相关性系数急剧下降,说明此时自动检测结果已经很不稳定,需要采用人工检测方法进行复核。

5 结论

(1)路面检测数据为方案制定提供有力的技术支持。多项检测同时进行可获得更加可靠的数据,但无疑会增加试验费用,因此在现实应用中,应具体问题具体分析。

(2)虽然自动化检测能大幅度减少人力物力消耗,但其结果可靠性却值得讨论。文章所得结论仅适用于特定高速公路,当交通量以及路面结构发生变化时,结论是否依然成立需要进一步探讨。