双头无缝高压气瓶摩擦块旋压成形工艺优化数值模拟研究

李世楷,曾东,谭孝盼

成都格瑞特高压容器有限责任公司 四川成都 610400

1 序言

大容积双头无缝高压气瓶广泛应用于海洋、石油化工及能源等领域的特殊场合,是用于充装空气、氮气、氧气及天然气等气体的Ⅲ类容器[1]。摩擦块旋压成形是旋压成形技术中的一个分支,能一次性完成气瓶的旋压成形,成形过程较为简单且成形效率高,非常适用于铬钼钢等塑性较好钢材气瓶的成形[2]。但是,该旋压成形方法在制备34CrMo4钢双头无缝高压气瓶时,容易出现部分产品瓶嘴厚度不足的现象,分析认为是摩擦块结构设计不合理导致的。为解决该成形缺陷,提出了在摩擦块底部增设成形面,通过在旋压过程中改变瓶嘴部位金属流动的方法,将部分金属的轴向流动改变为径向流动,以增加瓶嘴厚度。同时,采用先进的有限元分析软件Deform-3D对该旋压成形过程进行了数值模拟研究,以便对实际生产过程进行预判和提供理论依据。

2 无缝双头高压气瓶摩擦块旋压成形工艺分析与优化

2.1 无缝双头高压气瓶原旋压成形工艺分析

摩擦块旋压法是借助一定型面的块状摩擦工具对旋转管坯件进行旋压缩径成形的一种工艺,该方法适用于高压容器封头或底部的成形[3]。采用摩擦块旋压法时,首先对管坯收口端加热至锻造温度,然后将摩擦块对旋转管坯径向切入,当摩擦块沿自身翻转轴缓慢旋转90°时,凸起的成形面挤压管坯使之逐渐向内缩径变形而收口,即可包络出气瓶封头外形。这种旋压法不用芯模,较多道次旋轮旋压成形,具有成形效率高、成形过程与成形设备简单,以及经济性好等优点,十分适用于筒状高压气瓶的成形[4]。图1a所示为传统摩擦块旋压法采用的摩擦块的几何尺寸,图1b所示为旋压成形过程。

图1 传统摩擦块几何尺寸及其旋压成形过程

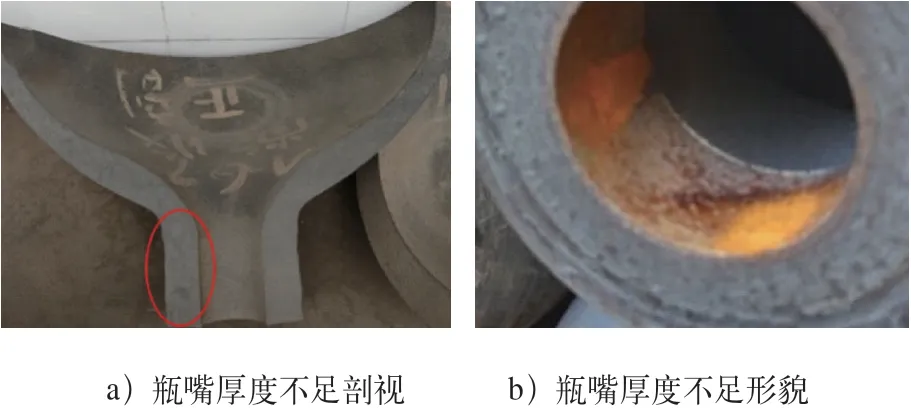

对高压气瓶采用传统摩擦块旋压工艺成形时,由于瓶嘴端部缺少轴向约束力,使得瓶嘴处金属沿径向流动量不足,旋压的产品瓶嘴厚度偏小,后续机加工余量不足,极有可能导致瓶嘴内部加工出的连接螺纹顶部质量较差,甚至导致残次品的产生。图2所示为旋压成形时瓶嘴厚度不足而导致的残次品。

图2 传统工艺加工的瓶嘴厚度

2.2 摩擦块旋压成形工艺优化

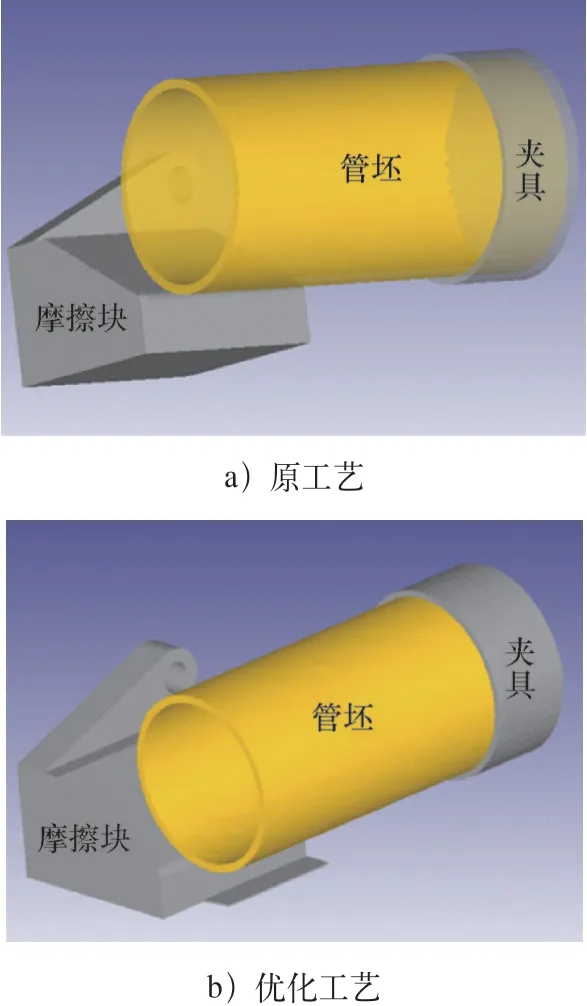

为解决传统方法生产过程中容易出现的瓶嘴厚度不足的问题,在摩擦块底部增加挡板,用于对瓶嘴端部的修形和约束,其余几何尺寸不变,如图3所示。由于挡板和摩擦块是一体式设计,会随着摩擦块一起转动,在旋压过程中相当于对瓶嘴有类似镦粗的过程,可约束瓶嘴的伸长,增加瓶嘴厚度。

图3 对传统摩擦块的结构优化及其旋压成形

3 高压气瓶摩擦块旋压成形模拟研究

3.1 模拟前处理

为研究优化后的摩擦块旋压成形过程,设置两组数值模拟进行对比分析,工艺数值采用同一组工程实际较佳值,即翻板转速取0.150r/min(此时成形时间为100s);主轴转速取500r/min;旋压温度取1150℃。

由于Deform-3D前处理无法直接建立零件模型,故需借助其他CAD软件建模后导入。本文直接导入到Deform-3D中的简化模型的STL格式文件,均为采用SolidWorks建模后导出。管坯实际长度为3060mm、直径为456mm、厚度为27mm,模拟时为减少不必要的计算,将长度减小为800mm,直径和厚度不变。在Deform-3D前处理中将夹具与管坯的运动关系设置为“粘连”,两者间采用剪切摩擦,摩擦系数取1[5],将摩擦块与管坯间的几何关系设置为“干涉”,干涉参数为默认的0.0001,两者间采用库伦摩擦,根据生产经验,摩擦系数取0.25。采用四面体单元对管坯进行网格划分,单元数设置为100000,最小边界尺寸为5.63mm,时间步长设置为0.1[6]。对夹具施加某一转速,使其沿自身轴旋转,可保证在旋转过程中管坯和夹具不会脱落;对摩擦块也施加某一转速,使其沿自身旋转轴旋转90°,实现摩擦块的进给运动,即可完成高压气瓶旋压收口工序。摩擦块成形模拟几何模型如图4所示。

图4 几何模型

模拟时进行如下假设和规定。

1)将管坯定义为塑性体,忽略管坯的弹性变形,将夹具和摩擦块定义为刚体。

2)假设管坯为理想情况,即各向同性。

3)模拟时假设管坯不氧化,不考虑重力和惯性的影响。

4)为便于区分优化前和优化后的摩擦块,对两者分别命名为摩擦块Ⅰ和摩擦块Ⅱ。

3.2 温度场分析

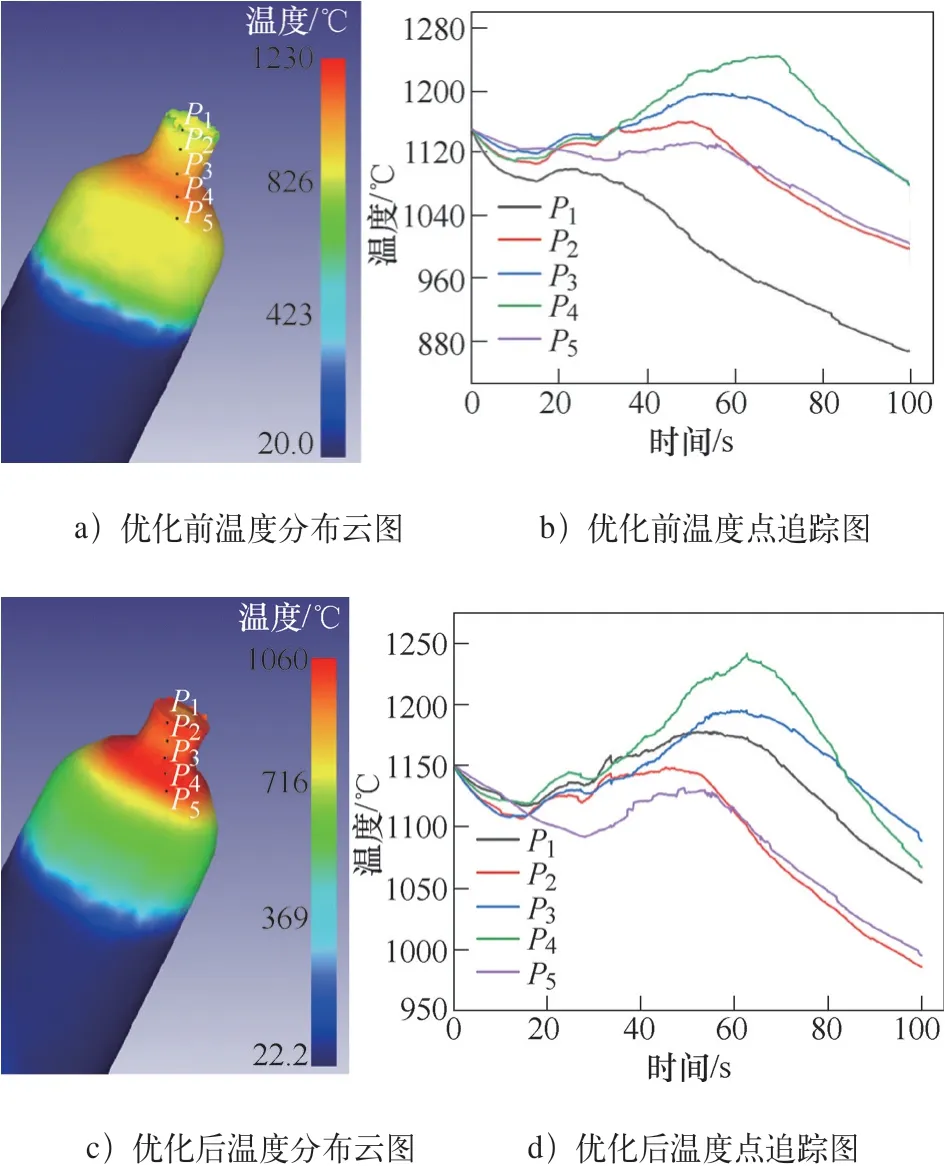

图5a、c所示为优化前后的摩擦块(摩擦块Ⅰ、摩擦块Ⅱ)旋压收口过程中不同时刻的温度分布云图。由图5a、c可知,温度分布沿轴向呈环状分布,同一圆环上温度基本相同。因为旋压热来自于摩擦块成形面和管坯的摩擦力,两者之间的相对运动为沿管坯周向滑动,故管坯成形端温度沿环状分布。利用Deform-3D后处理中的点追踪功能,在最终成形的封头部位选取P1、P2、P3、P4、P5共5个点,观察气瓶在旋压过程中温度值随成形时间的变化规律。图5b、d所示为各点温度变化曲线。从图5b、d可看出,5个点变化规律都是先稍有下降再不同程度地上升,到达某一最大值后又不断降低。总体来说,温度下降是因为管坯和空气发生了热交换,温度上升是因为摩擦块与管坯之间产生的摩擦热大于管坯向空气散发的热量。由于旋压成形时摩擦块与管坯的接触位置是不断变化的,因此当某时刻所追踪点所在位置与摩擦块接触时,图中曲线出现最大值。

图5 温度场分布云图及点追踪图

由图5b、d可知,无论采用那种摩擦块进行旋压成形,平均温度最高点均出现在点4位置,即在旋压过程中气瓶封头过渡处的平均温度最高,在第60~65s时达到最大值;平均温度最低点出现在点5位置,即靠近瓶身的颈部平均温度最低,波峰出现在第55~60s时刻。与采用摩擦块Ⅰ时的旋压温度变化曲线相比,采用摩擦块Ⅱ旋压成形时,点1、点2的平均值明显增大,尤其是对点1的增幅明显。因为摩擦块Ⅱ的挡板对气瓶瓶嘴增加了修形作用,使瓶嘴部位变形热和摩擦热增大,导致成形过程中瓶嘴温度的升高。

3.3 旋压力分析

将摩擦块Ⅱ所受旋压力沿轴向、径向和切向分解为3个相互垂直的力进行分析。图6所示为采用摩擦块Ⅰ和摩擦块Ⅱ旋压收口成形时的旋压力分布。

图6 1150℃时旋压力分布

由图6可看出,在0~50s时,摩擦块Ⅰ和摩擦块Ⅱ各旋压力变化趋势基本对应相同。原因是采用上述工艺数值旋压成形时,第50s时摩擦块Ⅱ的挡板才开始参与成形,此阶段金属的流动基本相同,故旋压力也基本不变;在50~100s时,摩擦块Ⅰ和摩擦块Ⅱ各旋压分力的变化都呈不同程度的增大,其中增大程度最大的为轴向旋压分力,在第75s左右时出现了波峰;对径向和切向旋压力的增值很小,对径向旋压力的增值略大于切向旋压力的增值。原因是65s左右是挡板对气瓶瓶嘴端部的主要成形阶段,挡板对瓶嘴端部有轴向镦粗作用,故此时对摩擦块Ⅱ的轴向旋压力最大,且对挡板的挤压力也最大,也是摩擦块挡板最容易脱落的时候,在试制时要特别注意。

由气瓶摩擦块Ⅰ和摩擦块Ⅱ旋压收口成形各分力变化趋势可知,在采用某一工艺时,将摩擦块Ⅰ换成摩擦块Ⅱ,对切向旋压分力和径向旋压分力影响很小,对轴向旋压分力影响最大,对总旋压分力影响次之。在高压气瓶摩擦块Ⅱ旋压收口成形时,各旋压分力由大到小依次为:径向旋压分力、轴向旋压分力、切向旋压分力。

3.4 旋压温度对优化摩擦块旋压成形的影响

旋压温度是高压气瓶摩擦块旋压成形的重要参数之一,会直接影响金属变形抗力和流动性,对旋压力的影响尤其明显。当旋压温度选择过低时,会使旋压力增大[7],工程实际中极有可能造成旋压机过载;当旋压温度选择过高时,会影响材料力学性能,降低产品合格率。因此,为寻求更适合摩擦块Ⅱ旋压收口的旋压温度范围,设置摩擦块转速为0.150r/min,旋压温度分别为1100℃、1125℃、1150℃、1175℃,进行多组模拟对比试验,模拟的旋压力与旋压温度的关系如图7所示。模拟结果表明,当旋压温度为1175℃时,旋压过程最高温度达到1312℃。生产经验表明,此温度极有可能造成管坯过烧现象,使管坯材料晶粒增大,力学性能下降,故摩擦块Ⅱ的旋压温度不宜超过1175℃;当旋压温度低于1100℃时,总旋压力增幅较大,极有可能造成旋压机过载,故旋压温度不宜低于1100℃。综上所述,对于摩擦块Ⅱ旋压收口成形,其最佳旋压温度为1125~1150℃。

图7 旋压力与旋压温度的关系

由图7可知,对于高压气瓶摩擦块Ⅱ旋压收口成形,总旋压力的变化趋势最接近径向旋压分力,径向旋压力对总旋压力的影响最大,切向旋压力对总旋压力的影响最小。径向旋压分力随温度变化波动最大,对温度变化最为敏感,切向旋压力受旋压温度的影响最小。

3.5 摩擦块转速对优化摩擦块旋压成形的影响

在高压气瓶摩擦块旋压成形中,摩擦块转速可直接影响旋压进给量的大小,研究摩擦块转速相当于研究进给量对旋压成形的影响[8,9]。为探讨气瓶摩擦块Ⅱ旋压收口成形时摩擦块转速与旋压成形的关系,设置旋压温度为1125℃,摩擦块转速分别为0.125r/min、0.150r/min、0.188r/min的3组旋压收口模拟进行对比。由于在实际生产时,旋压力的大小可指导摩擦块材料的选择、旋压机的设计等,故以旋压力作为判断依据。摩擦块转速对旋压成形的影响如图8所示。

图8 摩擦块转速对旋压成形的影响

由图8可知,在一定范围内适当增加摩擦块转速会使各向旋压力不同程度的增大,其中,对轴向、切向旋压力的增幅较大,对径向旋压力的增幅较小。当摩擦块转速为0.188r/min时,气瓶瓶嘴出现失稳缺陷,若实际生产中出现该类问题,极有可能造成产品不合格。摩擦块转速采用0.188r/min时,瓶嘴位置出现失稳缺陷的主要原因是摩擦块转速选择过大,使成形区少量金属堆叠在摩擦块前端而难以发生周向流动,并随着摩擦块的继续翻转,该部位金属受到向内的挤压,使其向内褶皱,最终导致瓶嘴位置出现失稳缺陷。故对于摩擦块Ⅱ旋压收口成形,摩擦块转速不宜超过0.188r/min。但摩擦块转速过小时,又会使成形时间增加,导致管坯温度降低及旋压力增大,加剧摩擦块的磨损、减少旋压机使用寿命。由此可见,摩擦块Ⅱ旋压收口成形的最佳转速为0.125~0.150r/min。

3.6 主轴转速对优化摩擦块旋压成形的影响

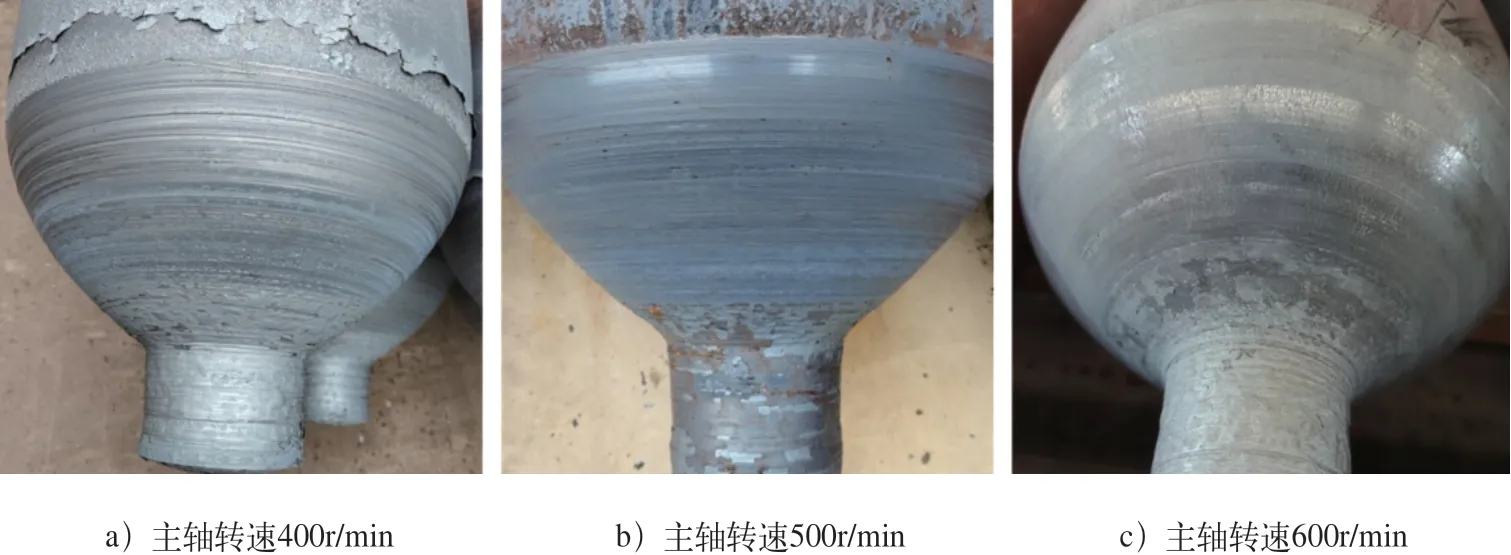

主轴转速主要影响旋压成形表面粗糙度,适当提高主轴转速可改善工件表面粗糙度[10],在实际生产中,主轴转速主要依据旋压机设计合理取值。图9所示为采用不同主轴转速时气瓶封头部位的表面质量效果。从图9可看出,当主轴转速分别为400r/min、500r/min和600r/min时,气瓶封头外表面质量较好。但主轴转速过高时,一方面会使管坯和空气的热交换加剧,降低管坯的成形温度,反而不利于气瓶旋压的进行,且会加剧摩擦块的磨损,减少摩擦块的使用寿命;另一方面,由于管坯在旋压成形时有较多的氧化皮脱落,主轴转速越大,管坯表面的离心率也越大,会使旋压过程中高温氧化皮飞溅得更远,增加了操作现场的安全隐患。综合考虑上述因素及旋压机旋压条件、大容积双头高压气瓶尺寸要求、34CrMo4合金钢的特性,以及实际生产经验,选择主轴转速为500r/min为宜。

图9 不同主轴转速时气瓶封头的表面效果

4 产品试制与分析

4.1 产品试制

旋压设备采用的是610热旋压机,如图10a所示,用于试制气瓶的摩擦块Ⅱ是在摩擦块Ⅰ的基础上焊接挡板而成。为更清晰地反应出旋压机、摩擦块的相对位置和几何尺寸,建立的三维模型如图10b所示。

图10 旋压机及摩擦块Ⅱ示意

在610旋压机上安装好摩擦块Ⅱ后进行试制,所用管坯的几何尺寸为外径456mm、长度3060mm、厚度27mm的34CrMo4无缝钢管,即为制造大容积双头高压气瓶的管坯,试制参数见表1。

表1 高压气瓶试制参数

4.2 试制结果分析

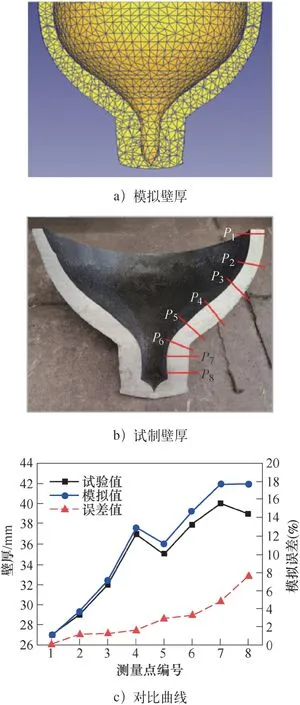

气瓶封头处厚度是衡量高压气瓶旋压收口成形成功与否的重要参数之一。气瓶封头厚度过小时,不仅会导致高压气瓶刚度、强度及使用寿命不足,且过小的厚度无法为后续车削内螺纹保证充足的加工余量,导致联接螺纹高度不足、联接强度不达标致使整个气瓶报废。随机抽取1支采用工艺参数一试制的气瓶,将气瓶封头剖开后检测其厚度,经过测量可知气瓶封头缩径处和过渡处稍有增厚,符合结构设计要求。模拟和试制的壁厚对比如图11所示。在封头位置依次取8个点测量其厚度值,并按式(1)计算出模拟误差δ,即

图11 壁厚值对比

式中δ——模拟误差(%);

t模拟——模拟壁厚(mm);

t试制——试制壁厚(mm)。

由图11可知,试制结果和模拟结果非常吻合,模拟误差最大值出现在瓶口端部,为7.8%,其他位置误差值均未超过5%。模拟结果较试制结果厚度整体偏大,主要是因为在实际旋压过程中管坯成形部位有少量金属氧化、脱落,而模拟时假设成形效果比较理想,即不考虑旋压过程中金属的流失。

图12所示为采用摩擦块Ⅰ和摩擦块Ⅱ旋压成形后的瓶嘴厚度剖面。由图12可见,采用摩擦块Ⅱ旋压成形时,能使瓶嘴部位更多的金属沿径向流动,使其厚度明显增大,为后续机加工内螺纹保留充足的加工余量,以保证螺纹质量。

图12 瓶嘴厚度对比

图13所示为采用工艺参数一试制产品和模拟结果的对比。由图13a、b可知,实际旋压的温度分布和模拟结果基本一致。

图13 模拟与试制结果对比

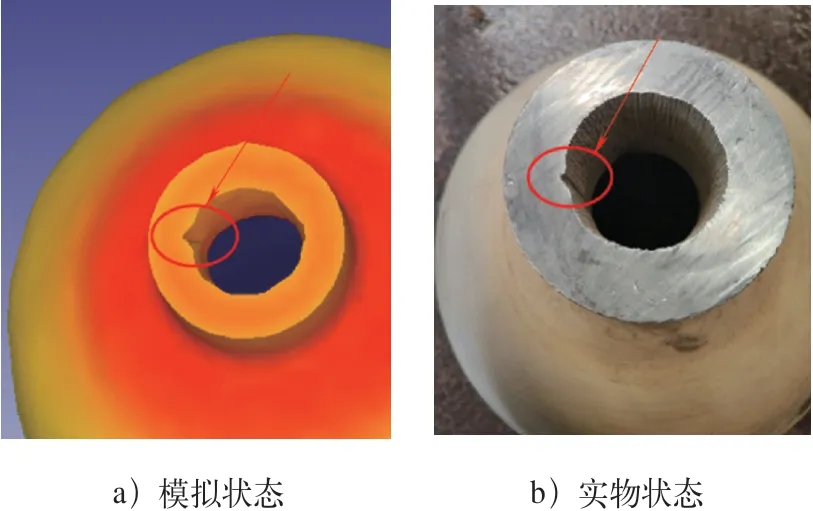

为进一步验证摩擦块Ⅱ转速对高压气瓶旋压收口成形的影响以及模拟结果的科学性,改变摩擦块转速进行了验证试验,采用表1中的工艺参数二,其余工艺参数保持不变。

试制结果和模拟结果对比如图14所示。与模拟结果预测相同,实际试制时瓶口内侧也出现了失稳缺陷,试制缺陷外形和模拟结果高度一致。由于瓶嘴内侧需要加工内螺纹,当实际制造的产品出现明显的失稳缺陷时,加工的内螺纹强度不能满足设计要求,故可直接将该气瓶判为报废。同时,本次试制结果再次证明对于摩擦块Ⅱ旋压收口成形,摩擦块转速必须<0.188r/min。

图14 失稳缺陷对比

5 结束语

1)采用优化的摩擦块旋压能有效解决工程实际中瓶嘴厚度不足的问题,通过有限元分析得到其最佳工艺数值范围为:旋压温度1125~1150℃;摩擦块转速0.125~0.150r/min;针对610旋压机,主轴转速为500r/min。

2)优化的摩擦块旋压成形过程中,瓶嘴端部的温度上升浮动较大,65s时达到最大值,此时挡板对气瓶瓶嘴端部主要成形阶段的挤压力最大,也是摩擦块挡板最容易脱落的时候,在试制时应特别注意。

3)采用优化的摩擦块旋压成形时,径向旋压力对总旋压力的影响最大,切向旋压力对总旋压力的影响最小。径向旋压分力随温度变化波动最大且对温度变化最为敏感,切向旋压力受旋压温度的影响较小。