混凝土基础在腐蚀地质和冻融环境下防护措施的研究

银高见 银海娟

(1.中国电建集团核电工程有限公司,山东济南 250000;2.山东省建设规划设计院有限公司,山东济南 250000)

1 改善混凝土自身结构

根据不同的地质条件选择不同类型的水泥,例如,在酸性环境中选择耐酸水泥,靠近海岸的建筑物基础可采用抗硫酸盐水泥。提高混凝土的掺入量,减少水灰比例,控制灰砂比,在混合料中加入引气剂、膨胀剂、减水剂、粉煤灰、矿渣等,能明显提高混凝土的抗渗性和耐久性(注意添加剂间的相容性)[1];合理搅拌、振捣,适当养护,可以提高混凝土本身的保护作用。

在高性能混凝土中,除了抗冻性和抗渗性显著提高外,高性能混凝土的CL-渗透性显著降低。与普通混凝土比较,其优势在于高性能混凝土耗水量少、流动性好、抗离析能力强、填充性能优良、密实度好;高性能混凝土具有高弹性模量、低收缩和渐变等特性,一般混凝土弹性模量在20 ~25GPa,选用合适的材料和配合比,可以获得40 ~50GPa 的弹性模量。因此,采用高性能混凝土,可以大大提高其使用寿命。

2 混凝土基础垫层处理

根据GB50046-2008 《工业建筑防腐设计规范》中的相关规定,基础垫层可选用100mm 厚的沥青混凝土、150mm 碎石、聚合物水泥混凝土等。在满足设计要求的前提下,从经济效益的角度出发,对基础垫层的选择通常是以碎石灌沥青为主[2]。碎石灌入式沥青垫层施工简单,可以手动进行,适合于起伏的地形,表面的沥青具有良好的防腐、隔离水层的效果,并且造价比沥青混凝土和聚合物水泥混凝土要低。在铺设碎石灌沥青垫层时,须注意如下事项。

(1)在铺设混凝土基础前,应将地基进行夯实,并保证其承载力达到设计要求。

(2)基础表面应保持干燥,表面不得有水渍,表面的石渣、灰土等杂物要清除。

(3)项目的施工环境温度必须高于10℃,遇雨、雾时严禁施工。

(4)沥青的软化温度不能超过90℃,石材应清洁干燥,满足设计要求。

(5)垫层在基础上铺设一层粒径30 ~60mm 的砂砾,其厚度为10cm。夯实后,在5cm 厚的砂砾上加一层粒径10 ~30mm 的砂砾,用平板振捣机振平,同时注意,碎石要有一个合理的级配,而且不能使大块体太过密集,以免造成振动,不易振实[3]。

(6)铺设碎石后,在指定的地点进行碾压,缩短热沥青的运送时间,以防止高温沥青因运输时间过长而导致温度下降,避免对浇灌质量产生影响。

(7)用热的沥青浇注,使其充分溶解。在浇注时,从碎石垫层一侧到另一侧,层层递进,不得漏水,不得有白料。灌装沥青的厚度应维持在50mm 以上(需要灌到最大粒径以下)。

(8)因一些垫层位于基岩之上,部分基岩不平整,可按上述方法,先在凹陷部位铺设一层碎石,再将其平整,进行整体垫层的施工。

3 混凝土基础表面涂刷防护层

混凝土结构的耐久性指能够在规定的工作环境和正常的维修情况下,维持其预定的功能,保证其安全性和适应性。建筑结构失效是由耐久性不足引起的,如钢筋锈蚀、低温冻害、环境物理、环境化学等。聚脲是一种基于聚氨酯RIM 技术发展而成的一种绿色环保材料[4]。喷涂聚脲对环境温度和湿度有很好的耐受性,其密度几乎不受系统NCO 指数的影响,且不会因为发泡影响其使用寿命。与传统的环氧、聚氨酯、丙烯酸等防腐涂层相比,其成膜速度快,耐温和耐介质性能好,弹性、韧性好,无污染,施工效率高。在喷涂聚脲防护材料前,必须进行以下工作。

3.1 混凝土基础表面处理

(1)检查基材的施工表面是否有裂缝、空鼓、龟裂、油污等,并标明不合格的地方。对底板不合格的部位进行修补,对接缝进行特别的处理,并用灰泥进行修整。

(2)对混凝土构件进行强度测试,其强度应符合设计规范。表面浮浆、油污、杂质等由表面打磨机清除,直到混凝土结构表面全部露出,凹陷大于2mm 时,使用磨光机将表面磨平,再用强力吹风机清除表面的尘埃。

(3)对已处理过的混凝土结构进行水分测定,当水分含量小于4%时,在表层上进行封底,其用量维持在0.15 ~0.2kg/m²。

3.2 混凝土基础表面涂刷环氧—聚氨酯底漆

聚脲涂料在几秒内凝胶固化,几分钟内即可达到行走强度,因此在基材湿润、与基材黏合等方面存在不足[5]。在混凝土基材上涂一层环氧-聚氨酯底漆,以使其充分发挥其性能优势,并改善其与基体的黏附性。

(1)密封底漆具有良好的渗透性,能渗入混凝土的毛细孔、微裂纹、细小空隙,并将其封住,使其不受水分、气体的影响,从而避免出现泛碱现象。

(2)强化基层的功能,底漆具有渗入混凝土的效果,对基层具有增强效果。

(3)耐水、耐碱性,底漆具有良好的耐碱性、高密度、良好的防水性。

(4)提高了附着力,使底漆与基层、聚脲防水材料的兼容性良好,能提高两种界面的结合强度。

3.3 喷涂聚脲

在完成了混凝土基层(3 ~24h)后,再进行聚脲涂料的喷涂。首先,将聚脲原料的组成成分摇匀,温度在15℃以下时,应对其进行加热,以确保其黏度在1500mPa·s以下。其次,设备在安装调试、进场时,应将管道和设备固定好,不得有掉渣、漏料等情况。在喷涂之前,应对各部件的液压(10.34 ~15.86MPa)进行检测,如果压力差大于2MPa,则应先卸压,然后重新启动,调整物料的温度,控制在65 ~70℃。再次,在使用聚脲时,操作员必须规范持枪,均匀地喷洒,喷距控制在40cm 左右,后一次喷洒要覆盖上一层3/4 ~4/5,以2s 左右的速度移动,完成一次喷洒后,检查涂层,用修补料找平,等补料干透后,再用相同的方法将其横向喷涂至2mm 厚度。最后,在施工后24 小时内,防止重型物体的碾压,7 天后再进行下一步处理,为验证混凝土结构物在喷涂聚脲涂层后对提高混凝土结构物耐久性的作用,做了相关实验。

3.3.1 聚脲涂层混凝土抗硫酸盐侵蚀性能

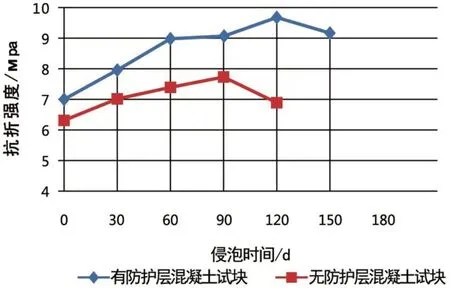

采用快速腐蚀实验方法,对浸渍后的聚脲涂料进行了宏观力学性能的研究。随着试验时间的延长,喷涂后的拉伸强度逐渐增大,直至120 天后,抗折强度开始下降。

在120 天内,未涂覆的试件的弯曲强度明显低于涂覆的试件[6]。另外,经硫酸钠浸泡120 天内,涂层试件的抗压强度仍有增加的趋势。结果表明,聚脲对硫酸根的腐蚀起到了明显的抑制作用,能够有效地改善水泥的耐硫酸腐蚀能力。试块的抗折强度变化如图1 所示。

图1 试块的抗折强度变化

3.3.2 聚脲涂层混凝土抗冻融性能

由于混凝土存在饱和和冻融交替的状态,使得混凝土出现冻融破坏。因此,采取相应的保护措施,能有效地减少冻融破坏。ASTM 和GBJ82-85 对试件的破坏作出了相关规定,如果出现以下任何一种情况,就可以被视为破坏:已经有300 个冻融循环;相对动态弹性模量低于60%;产品的品质损耗为5%。

图2 和图3 显示了聚脲涂层混凝土在3.5%氯化钠中的冻融后的变形和侧向基频的变化。结果显示,在冻融循环期间,未涂层的试件出现了较大的品质损耗,并出现了较大的基频衰减,在300 次的冻融循环中,其基本频率和质量基本保持不变。聚脲涂料对混凝土的抗冻融能力有较大的提高,而普通的耐久性涂料却没有这种效果。

图2 试件冻融后的质量变化

图3 试件冻融后横向基频变化

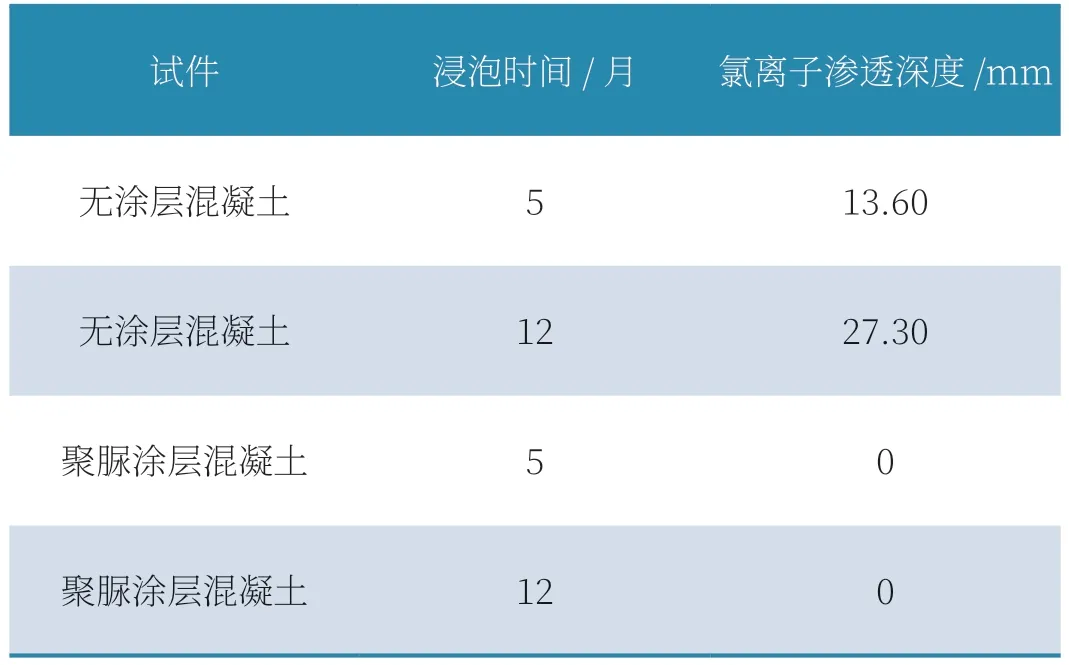

3.3.3 聚脲涂层混凝土抗氯离子侵蚀性能

采用自然浸泡实验,对聚脲涂层耐氯离子渗透特性进行了测试。用10%的氯化钠溶液浸泡半年后,聚脲涂层试件的氯离子渗透深度为0 (见表1)。实验结果显示,聚脲涂层具有良好的抗氯腐蚀能力。喷涂聚脲橡胶具有优良的特性,在混凝土的耐腐蚀性、抗氯离子侵蚀、抗冻融性等多个方面具有良好的抗腐蚀性。

表1 氯离子渗透深度的测量

4 基础回填土

(1)为降低强腐蚀地质条件下混凝土基础的腐蚀,采用非腐蚀性的中性土取代混凝土基础周边的强侵蚀土,并将强腐蚀土移至需要回填的地区,既能降低强侵蚀土对地基的侵蚀,又能降低回填土的运输距离。

(2)充填土密度愈大,渗透率愈低[7]。处于强腐蚀环境的混凝土地基,其充填土的密实度设计值应大于0.96,这种密实度能有效地防止回填土的渗入。

(3)在基础回填时,要在地基上留出标线,按照30cm/次的标准,以保证各层回填的厚度,保证压实的密度。

(4)在回填区内,必须事先将树根、垃圾及50mm以上的碎石清除。在土壤水分含量高的情况下,可以将土壤翻松,然后加入干燥的土壤,如果水分含量不高,可以用水浇透。

(5)采用压路机进行大面积的填筑,首先采用静压,再采用振压,由两边逐步压到中心,每一次的压实间隔为15 ~20cm,以防止漏压,车轮的下陷通常不大于1 ~2 cm。不能通过人工夯或小型夯实机进行夯实。

(6)在地势高低不平的地方,作接槎,修建1:2 阶梯状的边坡,每层高度为30cm、宽度为100cm。在分层填筑时,各层间的坡度应超过1:1.5,碾痕叠加0.5~1.0m,上下两个台阶的间距不少于1m。

(7)将土料送到工地后,由专业的工作人员检查土壤的质量和水分,并用插头检查覆盖层的厚度。在每一次填筑完成后,都要检查其碾压质量。用灌砂法取样,测定干密度,确定其密实度,检测合格后,再进行下一次回填。

5 结语

工程实践证明,在强腐蚀性地质条件和冻融条件下,只有做好相关工作,才能提高混凝土结构的使用寿命。首先,混凝土的密实性、抗渗性能是预防侵蚀的重要措施,应通过合理选择水泥品种、采用高等级水泥、适当加入高效减水剂(除缓凝型)等减少混凝土水灰比。其次,在工地施工时,要加强现场管理,对施工质量进行严格的控制,保证混凝土按照规定进行振动,保证混凝土的密实性,并用刮板进行平整。再次,做好混凝土基础和表面保护,加强抗硫酸盐、抗冻融的能力。使混凝土基础具有耐氯离子的特性,保证混凝土的寿命和安全性。最后,将混凝土地基周边的强腐蚀性土壤进行置换,在地基四周填充不含腐蚀性的中性土,并将其密实度控制在0.96以上,这样的密实度能有效地防止表面水分渗入,减少对地基的破坏。根据不同的外部环境,在进行混凝土生产前,一定要选择合适的原材料,做好生产和浇筑过程中的质量管理,保证混凝土浇筑后的各项工作都处于有效的控制状态,保证其安全运行,并延长其使用寿命。