海上光伏施工一体化智能装备研究

高雄杰,周成龙,张 伟,宋政昌,康智明

(1. 中电建(西安)港航船舶科技有限公司,西安 710065;2. 中国电建集团西北勘测设计研究院有限公司,西安 710065)

0 前 言

海上光伏不仅可以解决土地问题,还具有天然的环境优势[1],在碳达峰、碳中和的背景下,以海上光伏为代表的新能源产业在未来将具有战略意义,海上光伏产业链将迎来重大发展机遇[2-3]。国家相关部委、能源主管部门进一步明确以“大基地、大项目集群”为主,自上而下规划布局新能源项目的工作思路,沿海负荷中心以海上风光为基础布局“海上三峡”[4]。中国大陆海岸线长1.8万km,可安装海上光伏装机规模超过70 GW[5]。

海上光伏电站有固定式和漂浮式两大类[6],根据山东省能源局出台的《2022年全省能源工作指山东省能源局指导意见》,文件指出加快桩基固定式海上光伏项目开发[7-8]。桩基础施工是桩基固定式海上光伏项目建设中成本高、安全风险大、施工周期长的关键工序。由于没有专用施工装备,大部分施工单位拟采用海上风电安装、传统打桩船或平板驳船改装成打桩船施工,在潮差较大的近海区域功能受到限制;大型海工装备的运行成本高,用来施工小直径(直径小于1 m)的光伏管桩经济效益差,项目投资收益率达不到预期[4]。调研结果显示:现有打桩船在海况良好的状态下施工效率能达到20根桩/天,但海上光伏项目的桩基础动辄数万根,该施工效率仍然难以满足工期需求。

本文在分析桩基固定式海上光伏电站设计及施工概况的基础上,结合作业环境和功效需求,对比现有可借鉴装备,提出一种新型海上光伏施工一体化智能装备及其施工方法,以期攻克上述难题,为海上光伏项目建设提供装备保障。

1 海上光伏桩基设计及施工概况

海上光伏桩基设计考虑的因素主要有海洋地质、水文、气象等因素,设计的重点在于抗冰、抗浪、抗风、防撞、运维方案等方面,设计院在陆地光伏、渔光互补项目的基础上,提出了超大跨度设计方案,采用超大跨度桁架式支架+钢桩或PHC桩[7],管桩规格在PHC400-PHC800之间,桩顶考虑能够使组件避开浪溅区,一般比海面高出7~8 m,桩长根据场址不同,一般在20~35 m。采用超大跨度方案可以节省桩基数量,但海上光伏桩基的特点仍然具有大规模高密度群桩特性。

受限于现有海工装备的主尺度和施工效率,在海况和地质情况复杂的环境下,无法满足桩基精准定位和高效施工的需求,且海上作业、起重吊装、高处作业等危险性较高的工序叠加,相对陆地施工危险性成倍增长[10],桩基工程需要依靠更加专业化的施工设备提供保障。

2 海上光伏桩基施工装备技术需求分析

2.1 基本作业环境分析

由于海洋环境的复杂性和光伏项目集中在东部海域的特点,本项目选取山东半岛某海上光伏规划场址作为参考,场址离岸距离在15 km内,海底泥面标高-3.5~0.7 m,潮汐为规则半日潮,低潮位平均水深2~4 m,高潮位平均水深5.9~11.1 m,洋流最大流速约为46 cm/s,年平均风速3.1 m/s,常风向为西西南向、南西向,次常风向为南西南、东向。60 m勘探深度范围内的地基土自上而下依次是厚4.50~6.30 m层流泥层,厚12.70~17.30 m淤泥层1,厚12.70~17.30 m淤泥层2,最大厚度15.8 m淤泥质黏土1和厚15.80~17.10 m的黏土层2,场地稳定性差,对桩基设计与施工有很高要求。

2.2 工作效率要求

针对海上光伏桩基数量大、周期短、抢窗口期及控造价施工费低的特点,提高工作效率是项目降本增效、按期履约的关键。传统打桩船的台班效率大概是15~20根桩/日[11],移船定位用时0.8~1 h,每个船位可施工2~4根桩,以400 MW海上光伏电站约2万根桩基规模为例计算,全部施工完成需要1 000台班,假设同时开工4个工作面,需要8个月以上,考虑风浪、降雨、资源配置等因素影响,实际会超过10个月,增开工作面将会增大船机设备的投入,相互干扰上升,反而不利于提高效率,因此需要在船机设备投入量、工作面开设量和施工效率上找到平衡点。

2.3 海上光伏桩基施工装备技术指标

根据海上光伏项目的设计趋势、使用环境等条件,要求新型施工装备满足PHC800规格的桩基施工,适应桩长达到35 m,起重能力不低于25 t;每个船位可完成一个组串内的8根桩施工,桩基跨度长度方向不低于50 m,宽度方向不低于20 m;满足工程船设计规范,可在沿海海域拖带航行;具备打桩、上部组件吊装一体化作业;抗风浪等级不低于6级;离岸15 km作业水深3~15 m;施工效率不低于40根桩/日;桩位偏差、桩体垂直度、桩顶标高等参数须控制在设计要求的范围内。

3 智能装备及施工方法

3.1 智能装备

施工装备体现技术先进性、设备安全可靠性、经济合理性,满足海上光伏打桩、组件安装施工的实际需要,桩基海上施工设备主尺度的选取须符合主流桩基间距布置和设备功能要求,使海工装备具有良好的稳性、耐波性[12],并与作业海域海况条件相适应;选择合理的船型、结构形式和设备配置,以提高移船、定位、打桩及吊装作业效率;选用安全 可靠、技术先进、性能优良和节能环保的系统和设备;满足相关的最新规范、规则、公约和标准要求。

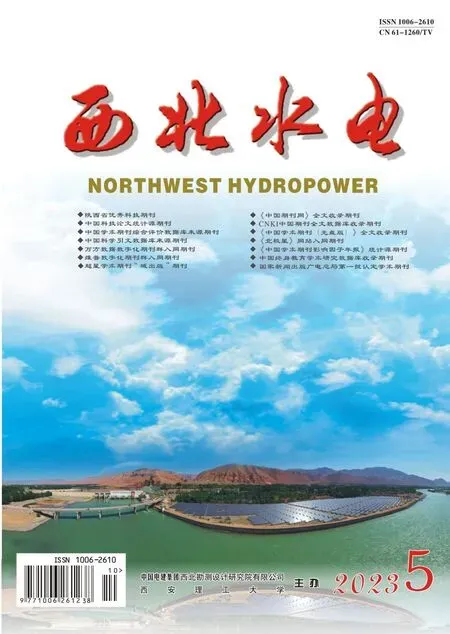

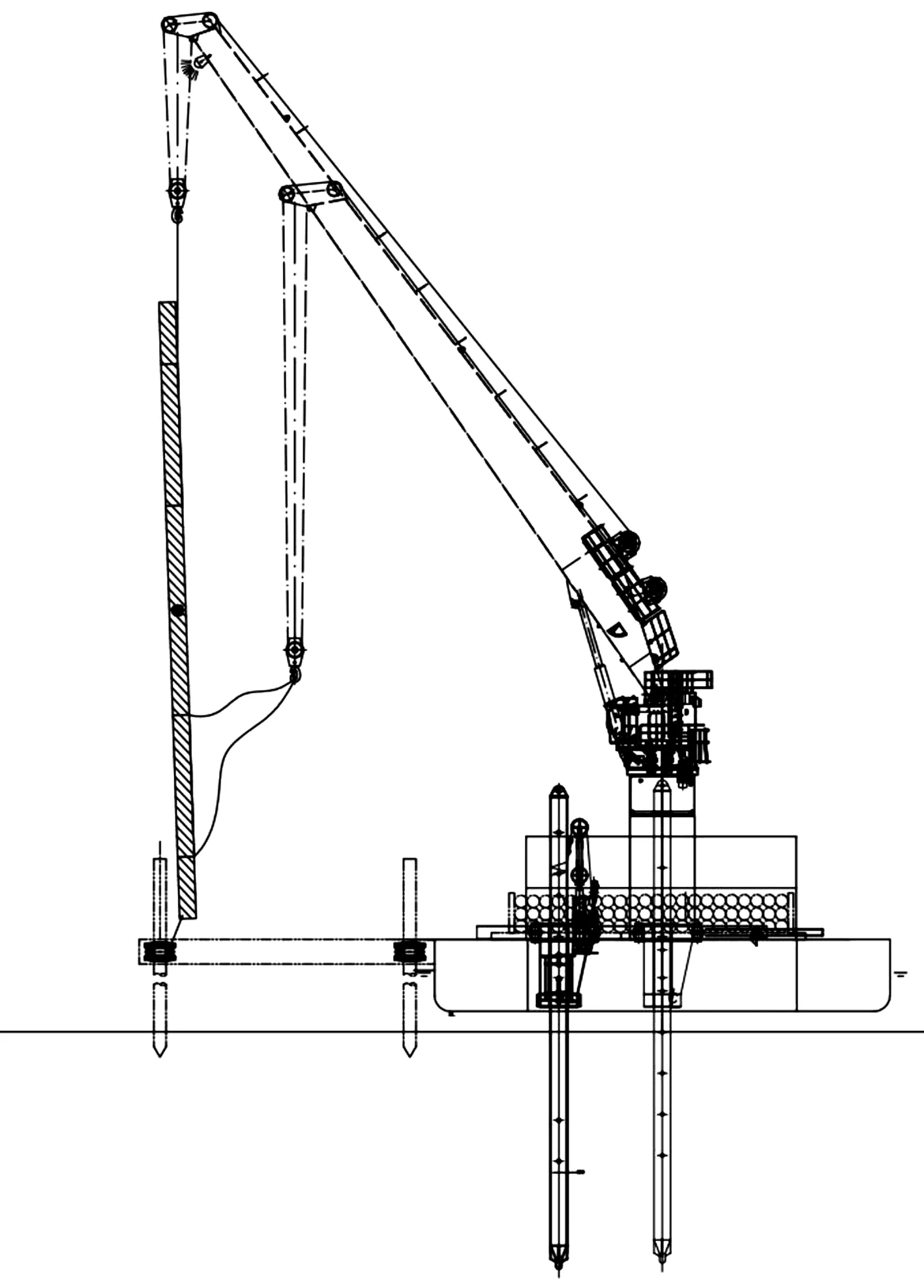

在综合考虑各种因素的基础上,装备研制项目组设计了海上光伏施工一体化智能装备,具体设计方案如图1所示。

图1 海上光伏施工一体化智能装备总布置

本装备型长50 m,型宽20 m,型深3.5 m,设计吃水2 m,打桩系统配置两台全回转海工起重机,吊重约30 t,一台吊机可在一个船位上打4根桩,两台吊机通过一次下桩定位作业,可以完成8根桩的施工;锚泊定位系统配置6台20 t级定位绞车,用于移船和漂浮状态的定位;定位桩系统配置4根直径900 mm钢质定位桩,长度25 m;配置压载系统用于平台压载水的加载和排放,可实现实船体姿态实时调平;船舶电站由两台350 kW的发电机组供电,满足平台定位绞车、泵、辅助设备以及生活用电需求,电站布置于主甲板下的舱内机器处所;全船主要设备采用液压系统电磁集中控制;居住舱室布置于上甲板尾端区域。

3.2 施工方法

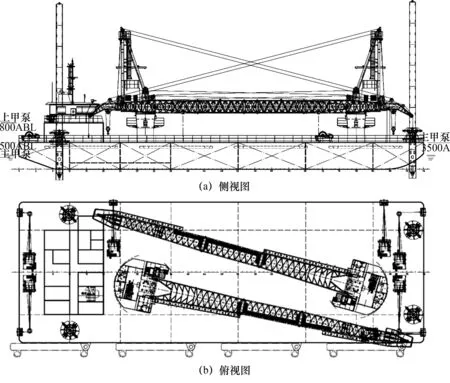

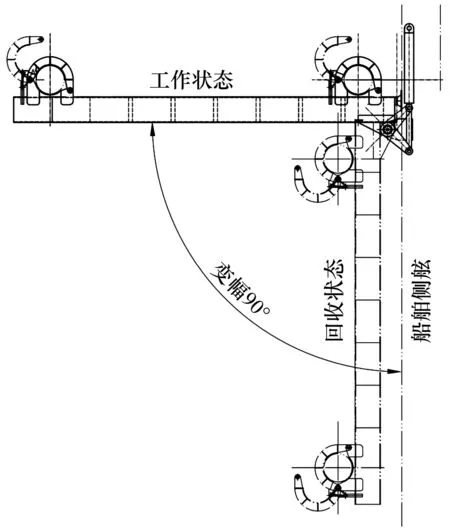

在施工大规模桩群时,本装备具备横移和纵移两种作业模式,施工流水作业步骤如图2所示。

图2 施工流水作业

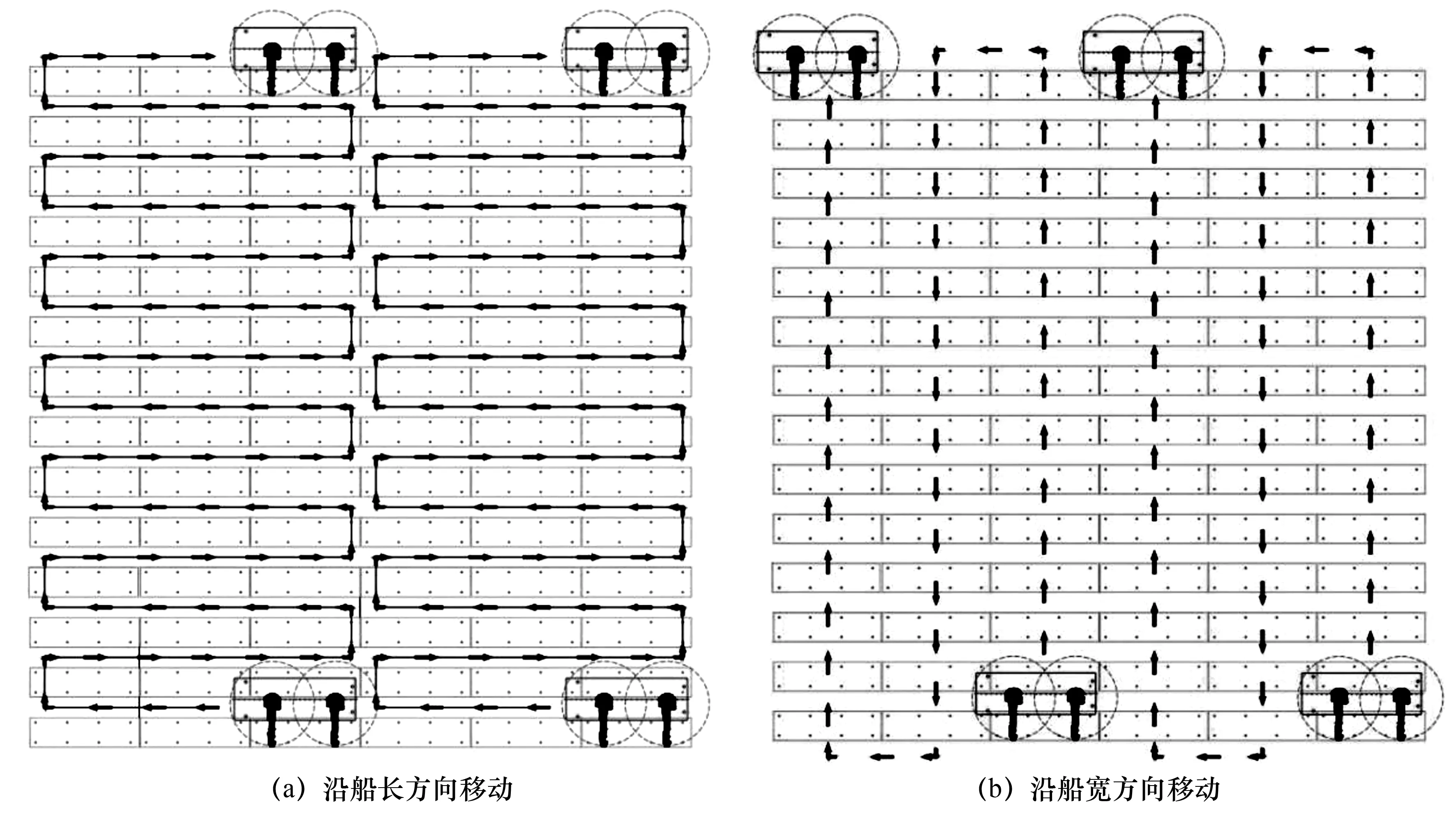

图3 台车微调船位

图4 双钩海工吊机喂桩

以横向移动为例,需要经过移船→抛锚→找正→下桩→喂桩→打桩→脱扣→移船等8个主要流程,过程中还有补桩、换向等辅助流程。

(1) 移船:通过船舶导航定位系统,移船到预定位置。

(2) 抛锚:采用抛锚艇,把舷侧工艺锚抛入与施工侧反向的海域,抛锚距离满足多次移船的需要,避免频繁移锚。

(3) 找正:依靠收锚拉力、拖轮的顶推力,使装备定位在指定位置上,然后利用台车实现微调,使偏差符合设计要求。

(4) 下桩:船舶移动到指定位置之后,插入定位桩,使打桩船固定稳妥。

(5) 喂桩:打桩机起吊管桩,逐根插入打桩船上的抱桩器,插入过程通过机械自动控制完成。

(6) 打桩:在桩头上卸下吊具,套入打桩锤,开始打桩。

(7) 脱桩:通过操控液压油缸,使抱桩器实现铰链式开合。打桩完成后,回收液压油缸顶杆,即可打开抱桩器,抱桩器通过PLC控制单元,打桩完成并脱开抱桩器后,回收安装在舷侧的整体顶推抱桩器支架油缸,使已经打好的桩基与抱桩器完全脱离。

(8) 移船:拔出定位桩,使船舶恢复到自由浮动状态,通过锚机收揽,使船舶移动到下一个施工位置,移动过程可以通过拖轮辅助顶推,打桩船移动到下一个施工点位后,再次插入定位桩固定船位,展开抱桩器,进入下一个施工循环。

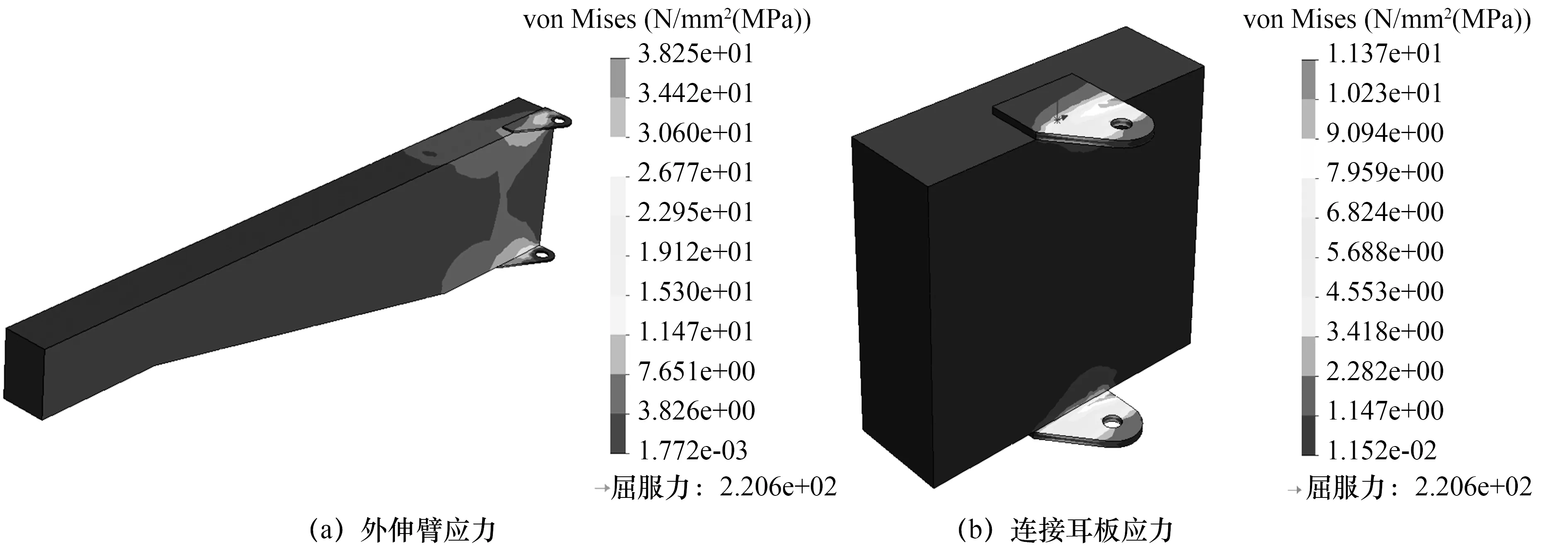

3.3 关键设备有限元分析

如图5所示,抱桩器外伸臂定位工装是打桩作业时的关键部件,外伸臂的强度是否合理,其决定了打桩的定位精度和打桩作业的安全性和可靠性。对外伸臂及与其配合的船体连接耳板做静力学有限元分析,如图6所示,外伸臂和链接耳板的应力最大值分别为38.25 MPa和11.37 MPa,安全系数分别为5.75和19.35,均在材料的使用安全范围内。

图5 抱桩器外伸臂定位工装脱桩

图6 外伸臂和连接耳板有限元分析

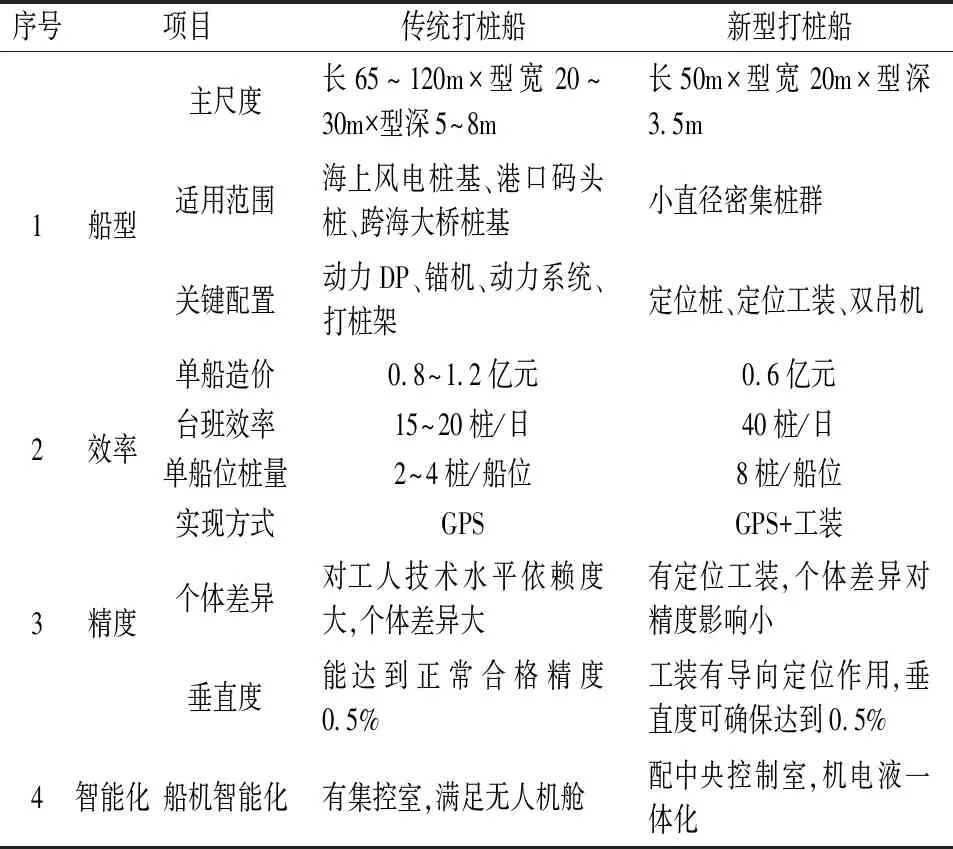

4 装备技术经济参数对比

与传统打桩船相比,海上光伏施工一体化智能装备在设备性能和造价上有明显的优势,综合性价比明显超越了普通打桩船,主要表现在:单次下锚可多次移船,移船定位速度快;配置了多孔位抱桩器,起到导向、定位作用,平面位置更准确;对工人熟练程度的依耐性降低,个体差异对施工精度不产生影响;单次移船可施工一个光伏组串内全部桩基和上部组件吊装,能大幅提高施工效率;采用液压抱桩器,通过PLC集中控制抱桩和脱桩动作,实现全自动抱桩、脱桩;抱桩器可根据工程需要拆解,以便适应特殊桩位施工;能兼做起重船使用,船舶主尺度小,设备性价比高。

表1 装备技术经济参数对比表

5 结 语

海上光伏是应对能源短缺、实现双碳目标、开发海洋资源行之有效的途径,但由于缺少实践经验和专用机械,本文提出的海上光伏施工一体化智能装备,通过船舶粗定位和定位工装相结合方式,解决传统打桩船定位时间长,定位精度差的问题,同时提高组串间桩基的相对精度和垂直度控制难题,降低对工人个体技术的依赖程度.通过装备总体布局优化及功能选型分析采用增加打桩机数量、用海工吊悬打替代传统导杆打桩架的方案,拓展打桩机单船位施工范围,减少移船次数,可大幅提高施工效率;通过锚定系统、定位桩系统相结合的方案,提升抗风浪等级,实现海上稳船,提高施工精度。上述技术方案的引入对海上光伏固定桩基础施工降本增效提供支撑,为后继施工装备研制和工艺设计提供了思路。

——128m打桩船正式交付