基于“八”字形激励的涡流探头设计与分析

任 毅,王 晋,郑 凯,张 卿,朱 力,范高廷,张 宏,陈玺名

(1.江苏省特种设备安全监督检验研究院,南京 210000;2.南京工业大学 电气工程与控制科学学院,南京 211816;3.舍弗勒(南京)有限公司,南京 210000;4.南京航空航天大学 自动化学院,南京 211106)

无损检测技术是在对被测对象不造成损伤的情况下,对被测对象的材料及性能进行探测和评估的技术。常用的无损检测方法主要有超声[1]、渗透[2]、磁粉[3]、射线[4]和涡流等。其中,涡流检测是以电磁感应原理为基础的检测技术,其对被测对象表面和近表面的裂纹、夹杂物或腐蚀缺陷敏感,且具有通用性强、检测高效、不需要耦合剂等优点,有很好的应用前景[5]。

涡流检测技术在金属材料检测中已经有了大量的研究及一定的应用。尤其近年来,随着探头制作工艺的不断发展,柔性平面涡流探头逐渐成为涡流检测技术的研究重点。基于柔性基底设计的涡流探头可检测具有复杂平面的结构,适应性强,同时可减小提离对信号的影响,因此获得了越来越多的关注。BURKE等利用三维模型研究了矩形曲面[6]和圆形曲面[7]柔性探头的线圈阻抗解析解,为曲面线圈和曲面阵列探头的特性研究奠定了基础。丁华等[8-10]提出了一种花萼状柔性平面涡流阵列探头用于飞机金属结构的疲劳监测,该探头能够定量感知裂纹损伤径向尺寸和裂纹损伤角度。MUKHOPA DHYAY[11]研究了曲性、网状和插指式平面电磁探头,该探头已成功应用于近表面材料、电镀材料的电导率测定和空洞的检测中。陈祥林等[12]基于柔性印刷电路版工艺设计了X形分叉结构探头,该探头有较高的灵敏度,可满足大面积金属曲面部件位置的实时监测。XIE 等[13]设计了一种用于检测平面或复杂几何形状材料微小缺陷的新型柔性涡流探头,由于该探头采用了4层结构,提高了驱动绕组与传感元件之间的互感,故其在小缺陷检测中具有较高的信噪比,精度优于1 mm。此外,能减小共模干扰,提高信噪比的探头结构也得到了研究。ROSADO[14-15]提出了一种圆形的柔性探头用于检测搅拌摩擦焊接头的缺陷,该探头具有抗干扰能力强、能够抑制共模信号、容易识别小信号等优点,可检测深为0.5 mm、宽为400 mm 的缺陷。随后,ROSADO在上述探头的基础上又提出了由2条正交激励和4组接收线圈组成的新型差分结构柔性线圈,该线圈可以动态控制感应涡流,解决了检测与激励线圈对垂直方向缺陷不敏感的问题。CAI等[16-17]采用柔性印制电路板技术设计了一种带有激励线和接收线的4层柔性卷绕,并安装在直径为28.6 mm 的传感器支架上,该传感器可有效抑制共模信号从而提高灵敏度。LIU 等[18]针对传统涡流探头检测金属材料埋藏缺陷分辨率低的问题,设计了一种基于柔性PCB技术制造的零偏移平面涡流传感器阵列,仿真和试验结果表明,该探头可检测铝合金试件表面下0.5 mm 深度的埋藏缺陷,将埋藏缺陷的检测分辨率提高了1 000倍以上。LI等[19]设计了一种由两个相互正交的“八”字形接收线圈组成的柔性线圈,仿真和试验结果表明该线圈可有效抑制感应电压中的提离噪声等共模分量,提高对方向性裂纹的检测灵敏度信噪比。

虽然柔性线圈能够提高探头对缺陷的检测能力,但由于柔性线圈的能量较弱,当提离比较大时,其检测能力普遍较差。基于此,文章设计了一种能够在较大提离下使用的柔性探头,并对其检测原理和性能进行了仿真和试验研究。

1 检测原理

常用柔性涡流探头的检测原理与常规涡流检测原理相同。柔性涡流探头检测原理如图1所示,在激励线圈中通入频率为f的正弦交变电流后,会在空间中生成相同频率的一次磁场,该磁场在试件表面感生出涡流;试件表面涡流的变化会产生与一次磁场方向相反的磁场,被称为二次磁场;一次磁场和二次磁场均在感应线圈两端产生感应电动势,即检测信号。显然,一次磁场直接耦合到接收线圈产生的信号U0与试件无关,而二次磁场耦合到接收线圈中产生的信号ΔU包含构件缺陷信息,是检测所需的信号。对于柔性涡流探头,当激励与接收线圈的结构采用上下层平行设计时(接收线圈如图1中红线所示),直接耦合信号U0对检测信号的干扰较大;而当激励与接收线圈的结构采用左右设计时(接收线圈如图1中蓝线所示),虽然直接耦合产生的干扰较小,但接收线圈与试件中涡流场区域的距离较大,导致ΔU也较小,从而降低了线圈的检测能力。因此,对于柔性线圈,需要在减小直接耦合信号的同时保证线圈的检测能力。

对此,文章设计了基于“八”字形激励的柔性涡流探头,如图2所示。其中,接收线圈平行试件放置,两个激励线圈呈“八”字形放置在接收线圈上方。由于激励线圈产生一次磁场的方向并非接收线圈的磁场敏感方向,因此该结构可减小直接耦合作用的影响;同时,根据磁场分布规律,试件中的涡流场区域主要位于“八”字形激励线圈两个脚的下方位置,而此区域与接收线圈距离较近,可保证探头的检测能力。

为进一步验证上述对检测原理的分析,利用有限元仿真软件COMSOL MultiPhysical中的AC/DC模块,对所设计的探头进行电磁场频域分析。其中,待测试块的材料为碳钢,厚度为4 mm;试件中的裂纹长度为15 mm,深度为2 mm,宽度为0.35 mm;单个激励线圈和接收线圈的尺寸相同,其内边长宽分别为2 mm 和1 mm,外边长宽分别为6 mm 和5 mm(为减小计算量,仿真使用的线圈尺寸较小),匝数为14匝;两个激励线圈之间的夹角为80°;正弦激励信号的频率为100 k Hz,激励电流大小为5 A。

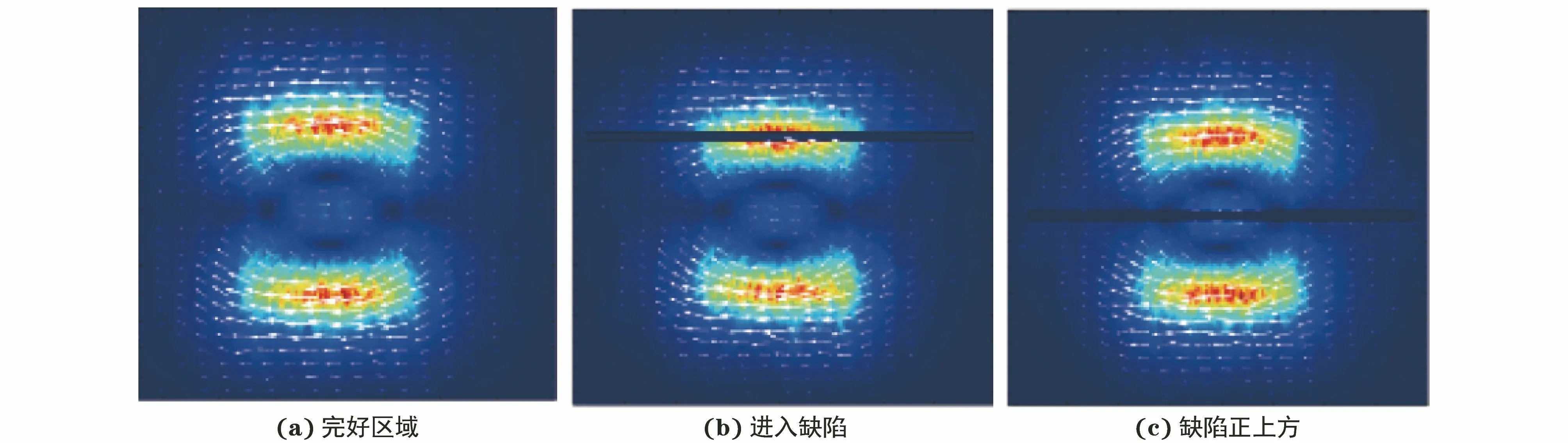

探头位于试件不同位置时,试件表面的涡流分布如图3所示,可见,试件中的涡流场主要集中在“八”字形激励线圈两脚的位置,这和上述理论分析结论一致。此外,由于试件表面涡流场的分布特点,当探头进入和走出裂纹时,其检测信号更强;而当探头处于缺陷正上方时,其检测信号为0 V。该探头的检测信号如图4所示,其中波峰和波谷对应的横坐标分别表示探头进入和走出缺陷。

图3 探头位于不同位置时,试件表面的涡流分布

2 试验平台搭建及试验分析

2.1 试验平台搭建

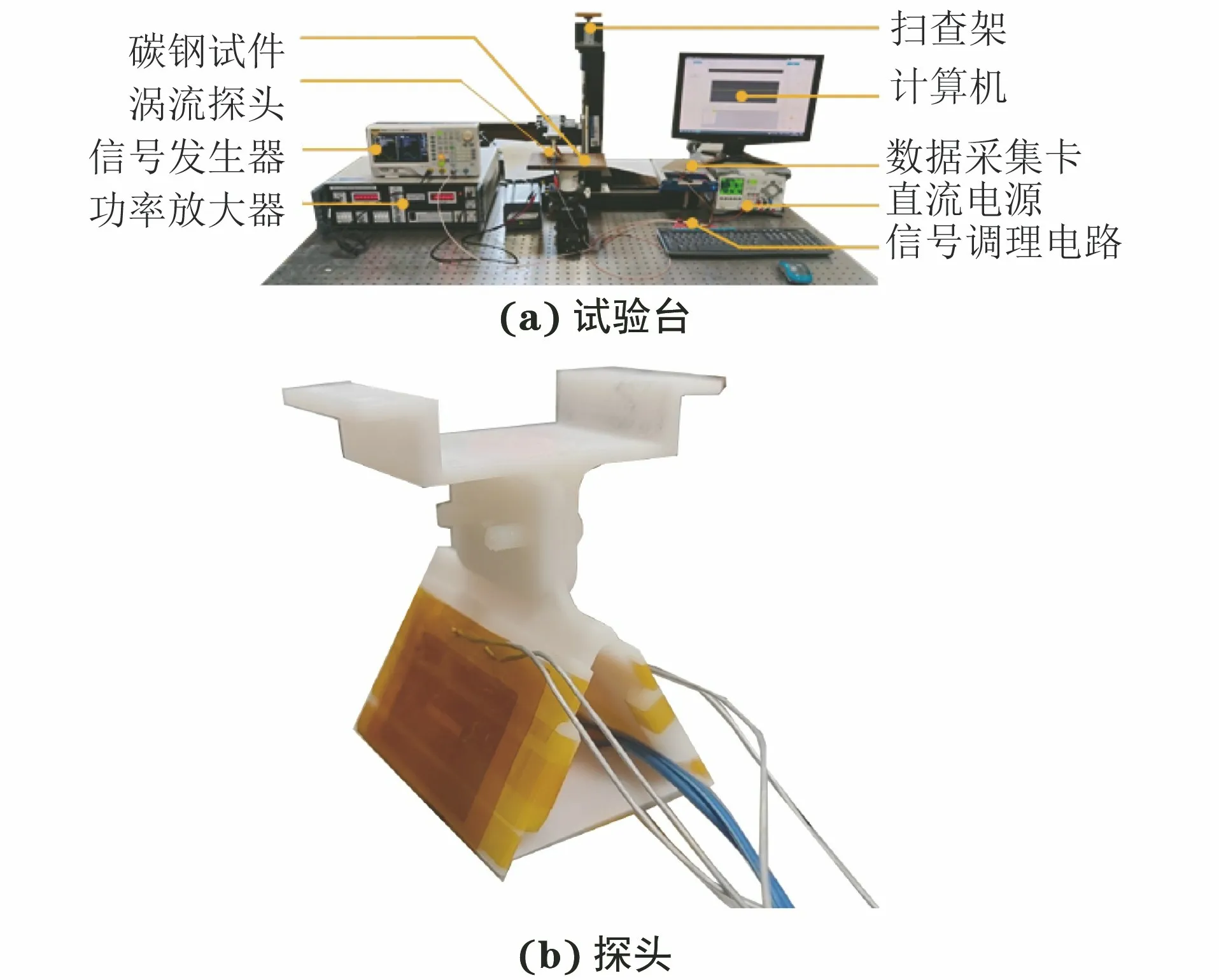

为验证探头性能,搭建了如图5所示的试验平台。该试验平台主要包括信号发生器、功率放大器、数据采集卡、信号调理电路、直流电源、扫查架、涡流探头、碳钢试件和计算机等。信号发生器产生两路正弦信号,一路经功率放大器后输送至探头中的激励线圈,一路送至调理电路中的移相器转为正交的两路参考信号;接收线圈产生的感应电压信号经调理电路处理后输出包含特征量信息的两路直流信号;采集卡对数据同步采集并通过计算机中的上位机DAQ Express软件进行读取和存储;直流电源为各部分电路进行集中供电。此外,为方便试验,设计了探头支架,以固定探头,如图5(b)所示,支架安装在扫查架上。试验中所用探头激励和接收线圈相同,其参数如下:长为30 mm,宽为20 mm,线径为0.08 mm,线间距为0.18 mm,层数两层,总匝数41匝。激励电流频率为100 k Hz;试件为碳钢平板试件,其上有宽为0.5 mm,深度分别为5,4,3 mm 的贯穿型裂纹缺陷。

图5 试验平台

2.2 探头角度优化

考虑到改变“八”字形激励线圈的角度会影响一次磁场与接收线圈的耦合以及试件感应的涡流场产生的二次磁场与接收线圈的耦合,进而影响检测信号,因此,首先通过试验对“八”字形激励线圈的夹角进行优化。“八”字形激励线圈的夹角从15°到90°变化时,探头扫描通过宽为0.5 mm,深度为5 mm裂纹缺陷时的检测信号如图6所示。由图6可知,基于“八”字形激励的涡流探头检测信号呈正弦曲线形状分布,且当探头位于完好区域时,其信号幅值几乎为0,与仿真结果一致。此外,信号的形态和信噪比随线圈夹角的变化而变化。当“八”字形激励线圈的夹角为60°时,信号信噪比最高。此外,信号的峰峰值随激励线圈角度的变化情况如图7所示,可见,当“八”字形激励线圈的夹角为60°时,信号的峰峰值最大。因此认为“八”字形激励线圈的夹角为60°时,其性能最好。在后续的试验中,均选用夹角为60°的激励线圈。

2.3 探头性能分析

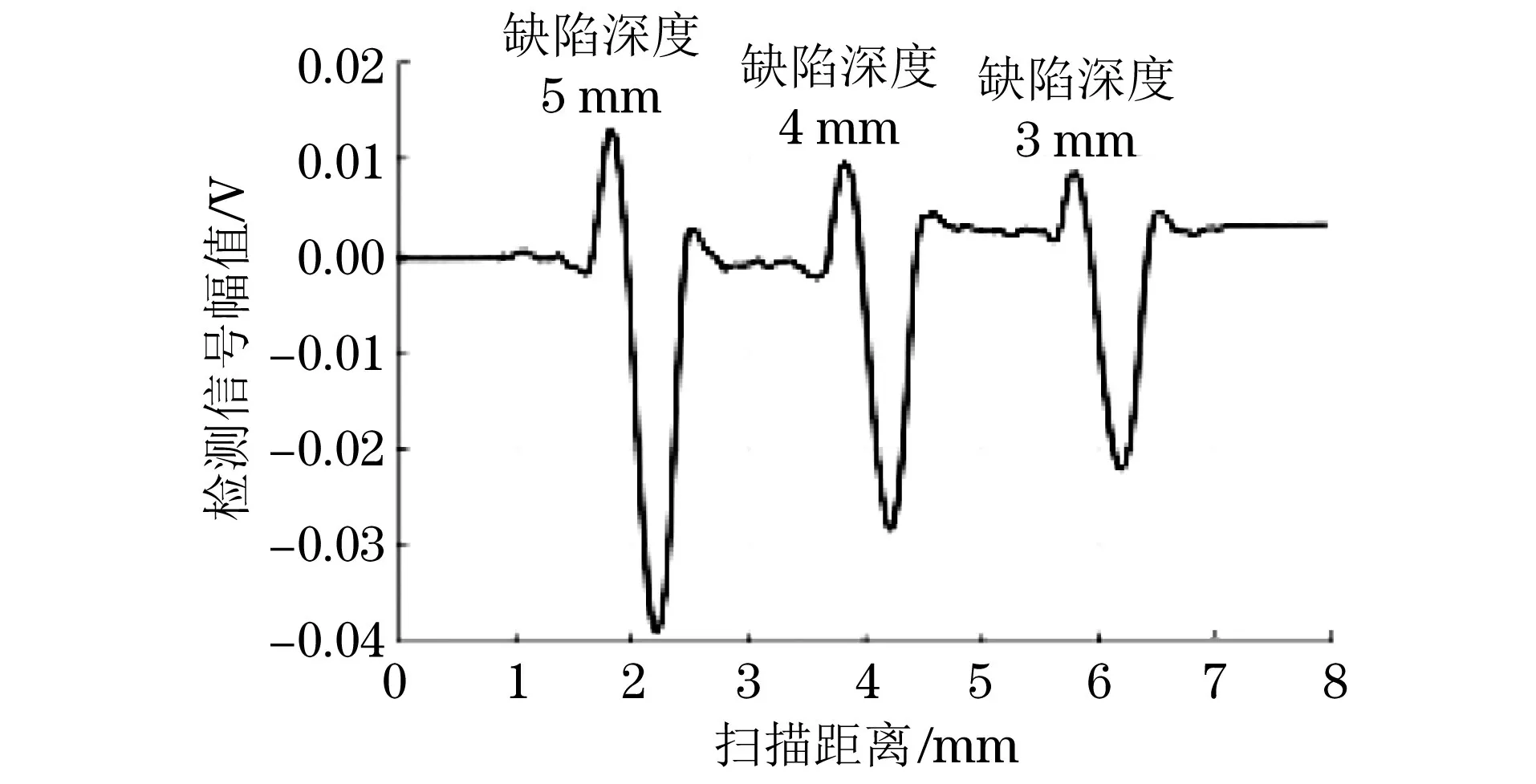

使用优化后的探头依次扫描通过深度分别为5,4,3 mm 裂纹缺陷时的检测信号如图8所示。由图8可知,探头可检出所有缺陷,且信号信噪比较高。同时,信号峰值及峰峰值随缺陷深度变化明显,因此其可用作特征量来定量裂纹缺陷尺寸。

图8 探头检测不同深度裂纹时的信号

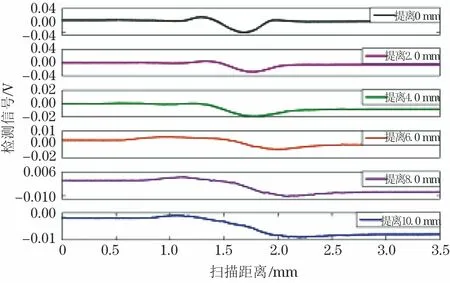

此外,探头提离为0~10 mm 时,探头对宽为0.5 mm,深为5 mm 裂纹的检测信号如图9所示。由图9可知,虽然信号的峰值及峰峰值随着提离的增加而减小,但当提离为10 mm 时,探头依然可检出宽为0.5 mm,深为5 mm 的裂纹缺陷,且信号的信噪比较高。由此可证明,该探头在较大的提离下依然有很好的检测性能。

图9 探头在不同提离下的检测信号

3 结语

文章提出了一种基于“八”字形激励的涡流探头结构。首先,通过理论分析发现,由于激励线圈产生一次磁场的方向并非接收线圈磁场的敏感方向,因此该结构可减小直接耦合作用的影响;同时,试件中的涡流场区域主要位于“八”字形激励线圈两个脚的下方位置,而此区域与接收线圈距离较近,因此可保证探头检测能力。然后,搭建试验台,并通过试验对探头进行优化设计和性能分析。试验结果表明:当两个激励线圈的夹角为60°时,其对碳钢试件的检测能力最强;所设计探头能够区分不同深度的裂纹缺陷,且能够在10 mm 提离下对宽为0.5 mm,深为5 mm 的裂纹缺陷进行检测,即该探头对裂纹缺陷有很好的检测性能。