隧道可拆构件式临时仰拱技术及应用研究

陈世豪, 代青华, 陈培帅, 袁 青, *, 熊齐欢, 杨 钊

(1. 中交第二航务工程局有限公司, 湖北 武汉 430040; 2. 长大桥梁建设施工技术交通行业重点实验室, 湖北 武汉 430040)

0 引言

在交通强国战略需求下,我国已是隧道修建规模和难度最大的国家,不可避免地会遇到越来越多的浅埋软弱围岩隧道,其施工难度大,极易发生塌方、初期支护大变形等,给工程建设带来极大挑战。

在面对浅埋软岩隧道时,施加临时仰拱往往成为首选[1-3]。龚军等[4]采用临时仰拱技术对宁缠隧道软岩膨胀岩互层段进行变形控制,效果良好。黄尚锦等[5]以九绵高速青龙桥隧道为依托,指出在雨季进行软弱围岩施工,极易出现水平方向收敛异常的现象,并提出增设临时仰拱的措施; 监测效果表明,采用临时仰拱对控制水平收敛、保证洞室稳定具有更好的效果。王志杰等[6]针对蒙华铁路阳城隧道软岩大变形段,提出增加临时仰拱、扇形支撑、加固注浆等措施,控制变形效果显著。陈洁金等[7]、曹明星等[8]指出临时仰拱能够快速封闭,且便于大型设备施工,对软岩隧道适应性强,控制变形效果明显。

然而,传统工字钢+喷射混凝土临时仰拱在实际操作过程中也有一定的缺点,例如施工质量受人为影响大、工效低、不可重复利用等。为此,不断有学者开展相关研究,创新临时仰拱形式及新型施工工艺。周保生[9]以深圳市轨道交通9号线浅埋暗挖段为研究背景,将CRD法中临时仰拱优化为临时型钢梁,取消挂钢筋网喷混凝土,并铺设木板作为施工平台。夏海等[10]提出一种适用于三台阶法的钢筋混凝土结构临时仰拱,每榀分为3个节段,节段间采用卡槽连接。邵珠山等[11]以西安地铁4号线浅埋暗挖隧道为背景,对施工过程中临时仰拱的安全性进行评价,指出可在临时仰拱上铺设临时钢板,从而提高临时仰拱的安全系数。

综上可知,临时仰拱在控制围岩变形方面效果良好。目前,在新型临时仰拱结构形式和施工工艺方面的研究较少,已有的“型钢梁+木板”、钢筋混凝土临时仰拱适应性较差,只针对某种地质条件或某一隧道,成果难以推广。鉴于此,本文提出一种新型可拆构件式临时仰拱结构并配以研发的新型快拆结构,形成新的临时仰拱施工方法。该方法可实现工厂加工预制、现场快速装配、重复利用等目标,以期为类似工程提供借鉴。

1 工程概况

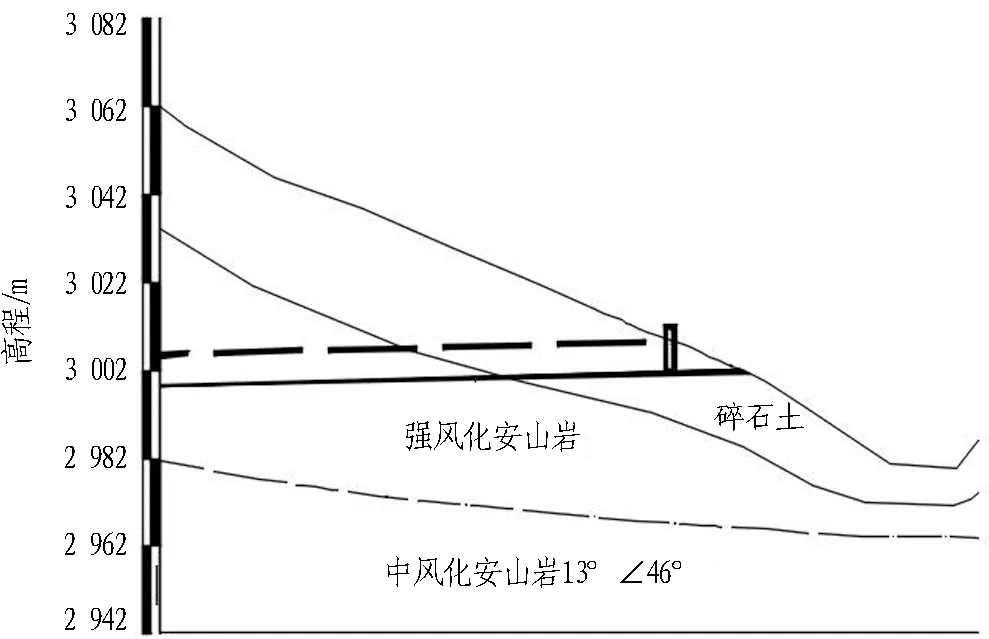

总卡2#隧道位于青海省国家高速公路G0611同仁至赛尔龙(青甘界)段,为2车道隧道,进出口位于山体半坡,洞身围岩破碎、裂隙发育。出口端浅埋段长度为60 m,埋深为5.2~27.44 m,掌子面围岩以碎石土为主,围岩物理力学参数如表1所示,属Ⅴ级围岩,施工安全风险高,易发生塌方、初期支护大变形。出口端浅埋段地质纵剖面如图1所示,掌子面碎石土围岩如图2所示。

表1 掌子面围岩物理力学参数

Table 1 Physico-mechanical parameters of tunnel face surrounding rock

地层天然含水率/%内摩擦角/(°)黏聚力/kPa渗透系数/(cm∙s-1)重度/(kN∙m-3)碎石土27.5352.50.0620

图1 出口端浅埋段地质纵剖面图

图2 掌子面碎石土围岩

设计采用工22a型钢拱架,纵向间距为60 cm,二次衬砌采用C35钢筋混凝土,厚度为50 cm,如图3所示。

2 可拆构件式临时仰拱设计

2.1 受力计算

2.1.1围岩压力计算

总卡2#隧道碎石土段最大埋深为27.44 m,按照JTG 3370.1—2018《公路隧道设计规范 第一册 土建工程》[12],计算埋深为27.44 m时的围岩压力,计算结果如表2所示,计算过程不再赘述。

图3 支护措施设计图(单位: cm)

表2 竖直压力与水平压力计算结果表

2.1.2 临时仰拱受力计算

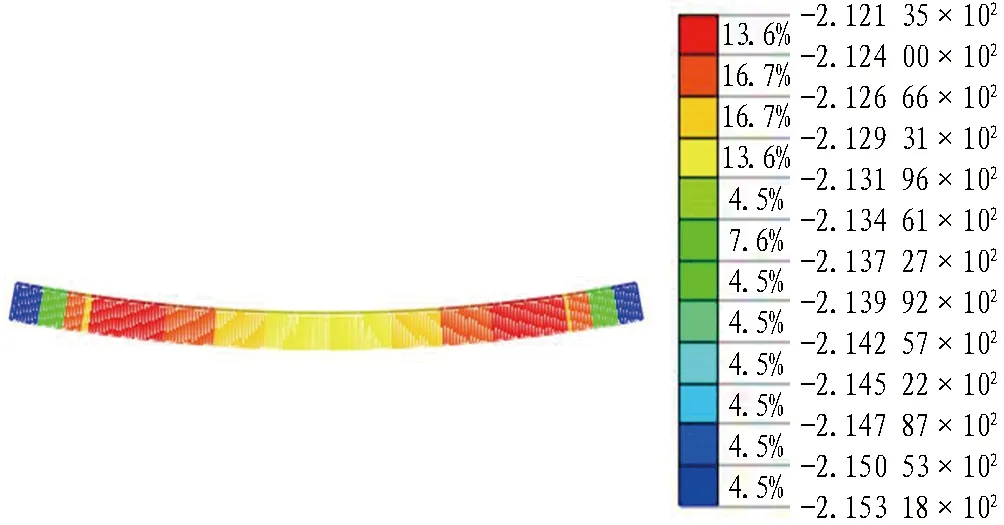

根据JTG/T D70—2010《公路隧道设计细则》[13],双车道分离式隧道采用复合式衬砌结构时,Ⅴ级围岩下,围岩及初期支护荷载分担比为20%~40%,保守起见,按照初期支护承担60%荷载计算。采用有限元分析手段,将相邻2榀间的围岩压力加载到临时仰拱上,开展临时仰拱的弯矩、剪力和轴力的大小分析。计算模型如图4所示,计算结果如图5所示。

图4 计算模型

由图5可知,临时仰拱所受最大轴力约为215.32 kN,最大剪力约为139.67 kN,最大弯矩约为117.29 kN·m。

(a) 轴力图(单位: kN)

(c) 弯矩图(单位: kN·m)

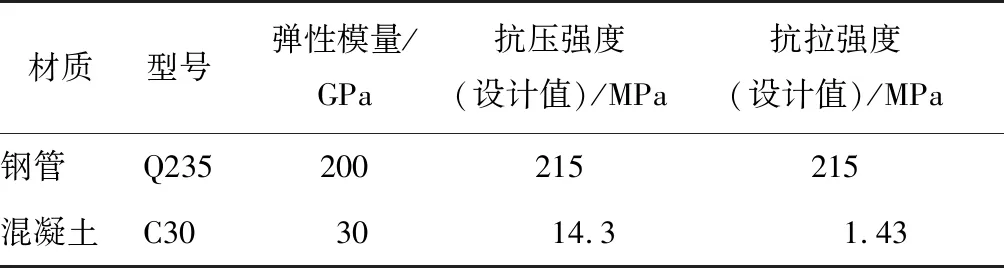

2.2 材料选型及内力校核

根据结构受力,并结合市场上常见的钢材及混凝土[14-15]型号,选择钢管混凝土材料及物理力学性质如表3所示。

表3 钢管混凝土材料及物理力学性质

Table 3 Materials and physico-mechanical properties of concrete-filled steel tube

材质型号弹性模量/GPa抗压强度(设计值)/MPa抗拉强度(设计值)/MPa钢管Q235200215215混凝土C303014.31.43

为保证应用过程中钢管混凝土临时仰拱结构安全,对结构进行强度校核。

设钢管混凝土受到的轴力为F,钢管截面积为A1,轴向应力为σ1; 混凝土截面积为A2,轴向应力为σ2。

在设计强度范围内,根据混凝土和钢管的本构关系:

(1)

式中:ε1为钢管的应变;σ1为钢管的应力,MPa;E1为钢管的弹性模量,MPa。

(2)

式中:ε2为混凝土的应变;σ2为混凝土的应力,MPa;E2为混凝土的弹性模量,MPa。

钢管混凝土压缩过程中,混凝土与钢管的变形协调:

ε1=ε2。

(3)

由静力平衡得到:

σ1A1+σ2A2=F。

(4)

最终得到:

(5)

(6)

钢管混凝土中钢管外径D1=108 mm,内径D2=92 mm,计算最大轴力为215.32 kN,由此得到:σ1=61.39 MPa,σ2=9.21 MPa。

计算结果表明,在最大轴向试验荷载作用下,钢管轴向应力为61.39 MPa,低于其抗压强度设计值215 MPa;混凝土承受的轴向应力为9.21 MPa,低于其抗压强度设计值14.3 MPa,钢管混凝土处于安全状态。

2.3 节段分配及连接

2.3.1 节段分配

基于钢管混凝土受力数值模拟,将反弯点作为钢管混凝土临时仰拱的分段点,如图6所示。

图6 临时仰拱反弯点示意图

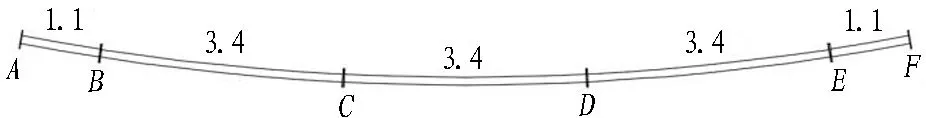

临时仰拱弧长为12.64 m,半径为33.19 m,圆心角为22°,弧度为0.38,如图7所示。考虑将临时仰拱分为5段,节段间连接采用钢板螺栓与快拆结构相配合。1榀钢管混凝土临时仰拱共使用连接钢板10块,快拆结构1个,连接钢板厚度为12 mm,快拆结构卸荷块厚度为80 mm,考虑围岩收敛为20 mm,安装误差为20 mm。由此可得1榀临时仰拱实际下料长度为: 12.64 m-10×0.012 m-0.08 m-0.02 m-0.02 m=12.40 m。

分段长度lAB=1.1 m,lBC=3.4 m,lCD=3.4 m,lDE=3.4 m,lEF=1.1 m,如图8所示。

图8 装配式临时仰拱分段图(单位: m)

2.3.2 节段连接

为实现快速拆装,在传统钢板螺栓连接的基础上,创新新型快拆结构。快拆结构套筒整体长度为300 mm,厚度为12 mm,钢管混凝土从两侧插入,与楔形块(长80 mm)组成卸荷结构,前后用螺母螺杆进行拴紧,中间用80 mm×80 mm的垫片固定,螺母采用D20型号(外径30 mm,内径20 mm,厚度18 mm),如图9所示。通过旋转两侧转轮,楔形卸荷块向外侧收缩,实现临时仰拱应力卸除,达到快速卸荷拆装的目的。此外,快拆结构卸荷块具有8 cm的伸缩量,可在一定长度范围内对临时仰拱长度进行调整,解决实际长度与理论长度有差别的问题。

(a) 快拆结构三维模型图

(b) 实物图

3 施工工艺

该可拆构件式钢管混凝土临时仰拱施作工艺流程包括: 钢管冷弯加工、混凝土浇筑、预制仰拱运输、现场拼装、临时仰拱拆除、下一循环利用。

3.1 钢管冷弯加工

钢管加工采用冷弯机一次冷弯成型,再分段切割。钢管冷弯、切割如图10所示,节段加工完成后如图11所示。

(a) A单元

(b) B单元

3.2 混凝土浇筑

常规C30细石(5 mm)混凝土在开阔场地灌注,混凝土配合比为水∶水泥∶砂∶碎石∶粉煤灰∶减水剂=164∶308∶803∶1 023∶102∶4.1,坍落度为200 mm,通过自流浇筑充填,1次浇灌高度不宜大于1.5 m,逐层浇筑,辅助轻微晃动、敲击振捣密实,直到将钢管灌满为止;此时,在混凝土施工到钢管顶部时暂不加端板,3 d后混凝土施工表面由于收缩而下凹,用和混凝土强度相同的水泥砂浆抹平后,盖上端板并焊好,达到设计强度后进行现场安装。临时仰拱混凝土浇筑如图12所示。

(a) A单元混凝土浇筑

(b) B单元混凝土浇筑

(c) 混凝土收缩后抹平

(d) 端口连接盖板焊接

3.3 现场安装

钢管混凝土临时仰拱在场外预制完成后,用随车吊搬运至洞内安装位置,单榀钢管混凝土临时仰拱长度为12.4 m,质量为442.3 kg,最大节段质量为121.3 kg(不含可拆构件与连接钢板),较原有I18钢最大节段质量(长6.2 m,不含连接钢板)轻28.2 kg,可实现人为搬挪进行节段安装。

A、F点与初期支护钢拱架采用钢板螺栓连接,C、D、E点节段间也采用钢板螺栓连接,B点采用快拆结构连接,安装顺序为从右至左,即按照EF—DE—CD—AB—BC的顺序,如图13所示。现场安装过程如图14所示。

图13 临时仰拱安装断面图

(a) 临时仰拱摆放

(b) 人工修整

(c) 安装快拆结构

(d) 安装连接钢板螺栓

(e) 整体图

(f) 覆土掩埋

安装完成后,用洞渣将临时仰拱与基底的缝隙填充密实,保证其受力均匀,减少应力集中。同时将临时仰拱掩埋在洞渣内,使洞内场地工作面保持平整。

装配式钢管混凝土临时仰拱拆除时先清理临时仰拱上部洞渣,随后拆除快拆结构,再拆除各节段连接处螺栓。拆除完成后,检查快拆结构及连接处是否有损坏,若无损坏,可将临时仰拱移动至下一安装处进行安装。

4 效果监测与分析

4.1 内力与变形分析

拼接完成后,进行内力与变形监测。每断面布置3个初期支护变形监测点,分别布置在拱顶及两侧拱腰,布置5个内力监测点(见图15),分别为C1、C2、C3、C4、C5。

(a) 内力监测点布置示意图

(b) 围岩变形测点布置图

(c) 应变计安装

(d) 数据采集

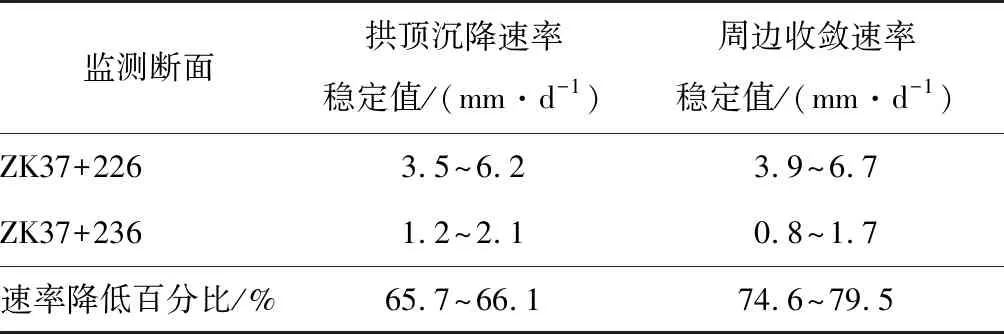

将含钢管混凝土临时仰拱的变形监测断面(ZK37+236)与传统“型钢+喷射混凝土”临时仰拱的变形监测断面(ZK37+226)变形速率随时间变化曲线绘制如图16所示。分析可知,钢管混凝土临时仰拱断面的变形速率降低更快,且变形速率小于传统型钢+喷射混凝土临时仰拱断面,含钢管混凝土临时仰拱断面拱顶沉降变形速率稳定值为1.2~2.1 mm/d,传统“型钢+喷射混凝土”临时仰拱断面拱顶沉降速率稳定值为3.5~6.2 mm/d;含钢管混凝土临时仰拱断面周边收敛速率稳定值为0.8~1.7 mm/d,传统“型钢+喷射混凝土”临时仰拱断面周边收敛速率稳定值为3.9~6.7 mm/d。该可拆构件式临时仰拱较传统型钢临时仰拱可降低拱顶沉降变形速率65.7%~66.1%;降低周边收敛速率74.6%~79.5%,如表4所示。

(a) 拱顶沉降速率随时间变化曲线

(b) 周边收敛速率随时间变化曲线

表4 围岩变形速率对比表

ZK37+236、ZK37+236.6断面钢管混凝土临时仰拱轴力随时间变化曲线如图17所示。分析可知,轴力随时间先快速增加随后趋于平缓,在覆土掩埋车辆行走之后轴力有较大增长,最大轴力为72.3 kN,小于数值计算的最大轴力101.16 kN(见图18),原因为: 1)实际开挖过程中,临时仰拱在边墙开挖支护一段时间后施作,期间围岩应力场调整,围岩应力通过变形得到释放,而数值模拟则不存在滞后性,从而使实测内力小于数值模拟值;2)实际过程中,开挖后荷载不仅仅由临时仰拱承担,周围岩土体也会分担部分荷载,而数值模拟中荷载全部传递到临时仰拱上,因此实测内力小于数值模拟值。

(b) ZK37+236.6断面临时仰拱轴力随时间变化图

图18 根据监测断面实际埋深计算所得临时仰拱轴力(单位: kN)

4.2 工效分析

针对可拆构件式钢管混凝土和传统工字钢+喷混凝土临时仰拱现场施作时的安装工效进行统计,安装人数为5,安装5榀,各工序时间如表5所示。由表可知,钢管混凝土临时仰拱较传统工字钢+喷混凝土临时仰拱省去了铺钢筋网、焊连接筋、喷射混凝土、喷射混凝土等强工序,工效提升64.3%。

4.3 重复利用率分析

现场每班施作1~2榀钢管混凝土临时仰拱,对5榀钢管混凝土临时仰拱进行标记作为对象统计重复利用率,重复利用10次后,经现场检查,仅有1节变形较大,不能重复使用(见图19),原因是挖机在清理覆盖土层时,由于操作不当,斗齿碰撞临时仰拱致使其中一节(长3.4 m)发生较大变形。经计算,重复利用率达94.5%; 5个快拆结构均未发生破坏,重复利用率达100%。

表5 工效统计表

图19 变形较大节段

4.4 经济效益分析

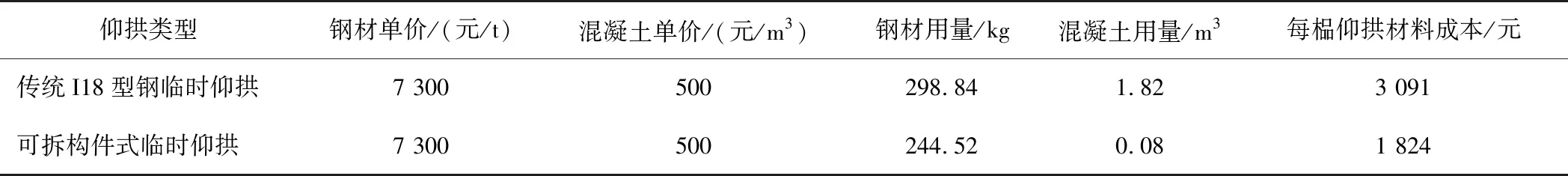

将每榀I18型钢临时仰拱的材料用量与每榀可拆构件式临时仰拱的材料用量统计如表6所示。由表可知,可拆构件式临时仰拱比I18钢临时仰拱每榀节省1 267元。此外,节段可进行循环利用,设计循环利用次数为10,进一步节约更大成本。

表6 不同形式临时仰拱成本对比

5 结论与建议

1)可拆构件式临时仰拱分为钢管混凝土和快拆结构2部分,钢管外径108 mm,壁厚8 mm,混凝土为C30细石混凝土,快拆结构由套筒和内置楔形卸荷块组成,钢管混凝土从两侧插入,实现节段连接。

2)形成可拆构件式临时仰拱施工工艺,包括钢管冷弯加工、混凝土浇筑、预制仰拱运输、现场拼装、临时仰拱拆除、下一循环利用等,临时仰拱安装时要坐落在坚实基础上,不可悬空,节段间连接应平顺牢固避免产生应力集中,拆除时应先通过快拆结构进行应力卸除。

3)可拆构件式临时仰拱运行期间结构安全可靠,较传统工艺可降低拱顶沉降变形速率65.7%~66.1%,降低周边收敛速率74.6%~79.5%,提高工效64.3%。

4)可拆构件式临仰拱节段重复利用率达94.5%,快拆结构重复利用率为100%,与传统工艺相比降低了材料用量,实现了重复利用,大大节约了成本。

现有设计下可拆构件式钢管混凝土临时仰拱仍有略微不足,现场初期支护钢拱架每榀与每榀的周边收敛值存在差异性,下一步在临时仰拱中增加可伸缩的液压构件,使临时仰拱具有更大伸缩量;此外,钢管混凝土质量较大,考虑采用轻质骨料、优化临时仰拱尺寸等方法,对可拆构件式钢管混凝土临时仰拱进一步优化设计。