叠螺式脱水机螺旋轴的优化设计

程前前,陈应航,魏天路,张建翔

(蚌埠学院 机械与车辆工程学院,安徽 蚌埠 233030)

随着城市规模的日益增大,城镇人口不断增加,城镇污泥处理越来越重要。经过脱水处理的污泥,体积可减少为原体积的10%~20%[1],处理后的污泥便于贮运,也不易腐化。叠螺式脱水机可以在保证污泥处理效果的前提下节约能耗、降低运行成本、改善工作环境,并且动静环式滤网拥有自清洗特性[2],能够连续稳定地运行。轻量化设计对叠螺式脱水机的推广应用具有积极意义。采用有限元分析软件,建立叠螺式脱水机螺旋轴优化的数学模型[3-5]。通过对螺旋轴参数进行响应曲面和灵敏度研究,得到所需的结构数值,在保证动静态性能的前提下,完成轻量化设计。

1 螺旋轴模型的建立

1.1 螺旋轴初始结构设计

叠螺式脱水机工作原理如图1所示,污泥流体从入口处进入叠螺式脱水机,螺旋轴在驱动系统的作用下不断旋转,带动污泥流体向右运动。由于螺旋轴的轴径逐渐增大,每个螺旋槽腔和动静环滤网之间的体积逐渐减小,容积压力增大[6]。污泥流体的液相在重力和容积压力的作用下由动静环滤网之间的滤缝排出,在出口处即可得到脱水后的污泥。

图1 叠螺式脱水机工作示意图

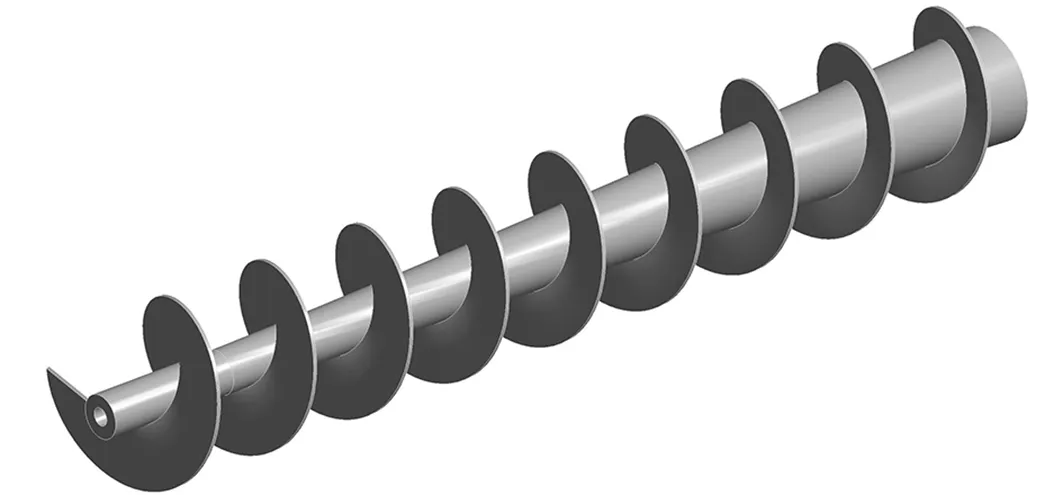

螺旋轴在污泥脱水的过程中,承担着输送、挤压泥料的作用,是叠螺式脱水机的核心部件。根据图1所示的工作原理,设计了一个螺旋轴,螺旋轴的螺旋升角为19.22°,有效当量螺旋叶片直径为250 mm,螺距为160 mm,脱水部分长度为1 500 mm,螺旋轴材料为304不锈钢[7],杨氏模量E=200 GPa,泊松比υ=0.3,密度ρ=7850 kg/m3。螺旋轴由6 mm厚的螺旋叶片焊接在内径为25 mm的空心轴上,空心轴为整体铸造,螺旋轴模型如图2所示。

图2 螺旋轴模型

1.2 网格划分

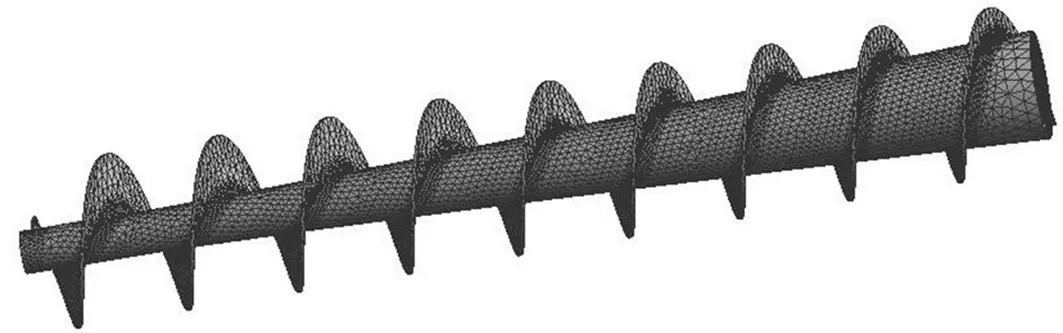

螺旋轴形状不规则,曲面较多,为了提高收敛性,采用四面体网格法进行划分[8],并对螺旋叶片和空心轴的相交处进行网格加密处理,螺旋轴的网格划分图如图3所示,划分后的网格平均质量为0.766,网格质量良好。

图3 网格划分图

2 螺旋轴静力学分析

2.1 边界条件

在有限元软件ANSYS Workbench中,根据螺旋轴的工作情况,进行静力学分析。由于螺旋轴两端通过轴承座支架,限定了螺旋轴的移动,并且在流固耦合中假定螺旋轴不移动[9],设定螺旋轴两端固定,对螺旋轴两端施加固定约束。螺旋轴主要受到流体压力和电机转矩的作用,螺旋轴左端承受最大的电机转矩为7.16 × 106N·mm,螺旋轴整体还受到污泥流体的压力,螺旋轴的受力边界条件如图4所示。

图4 螺旋轴的受力边界条件

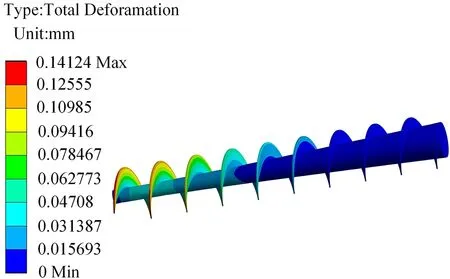

2.2 受力变形仿真

利用ANSYS Workbench对螺旋轴模型进行有限元仿真计算,得到了螺旋轴的变形分布云图如图5所示,在螺旋轴左侧,即靠近污泥入口处的位置,变形相对较大且比较集中。螺旋叶片变形量从根部到边缘呈增大趋势,每个叶片的变形量最大值位于边缘位置。叶片变形主要是污泥流体压力作用的结果,在入口处污泥流体冲击螺旋轴,压力最大,在入口处叶片边缘位置变形量最大(0.141 mm)。

图5 螺旋轴变形分布云图

3 螺旋轴优化设计

3.1 螺旋轴优化分析

在静力学分析基础上,对螺旋轴结构进行优化设计。螺旋轴的最大变形量为0.141 mm,变形量较小,将减重设计作为优化重点,优化设计的数学模型[10]:

(1)

式中:M(x)是螺旋轴的质量;XiL是螺旋叶片的厚度和孔直径取值的下限;XiU是螺旋叶片的厚度和孔直径取值的上限;δmax(Xi)是由螺旋叶片的厚度和孔直径取值引起的变形量。设计变量Xi的取值范围和初始值如表1所示。

表1 设计变量的变化区间

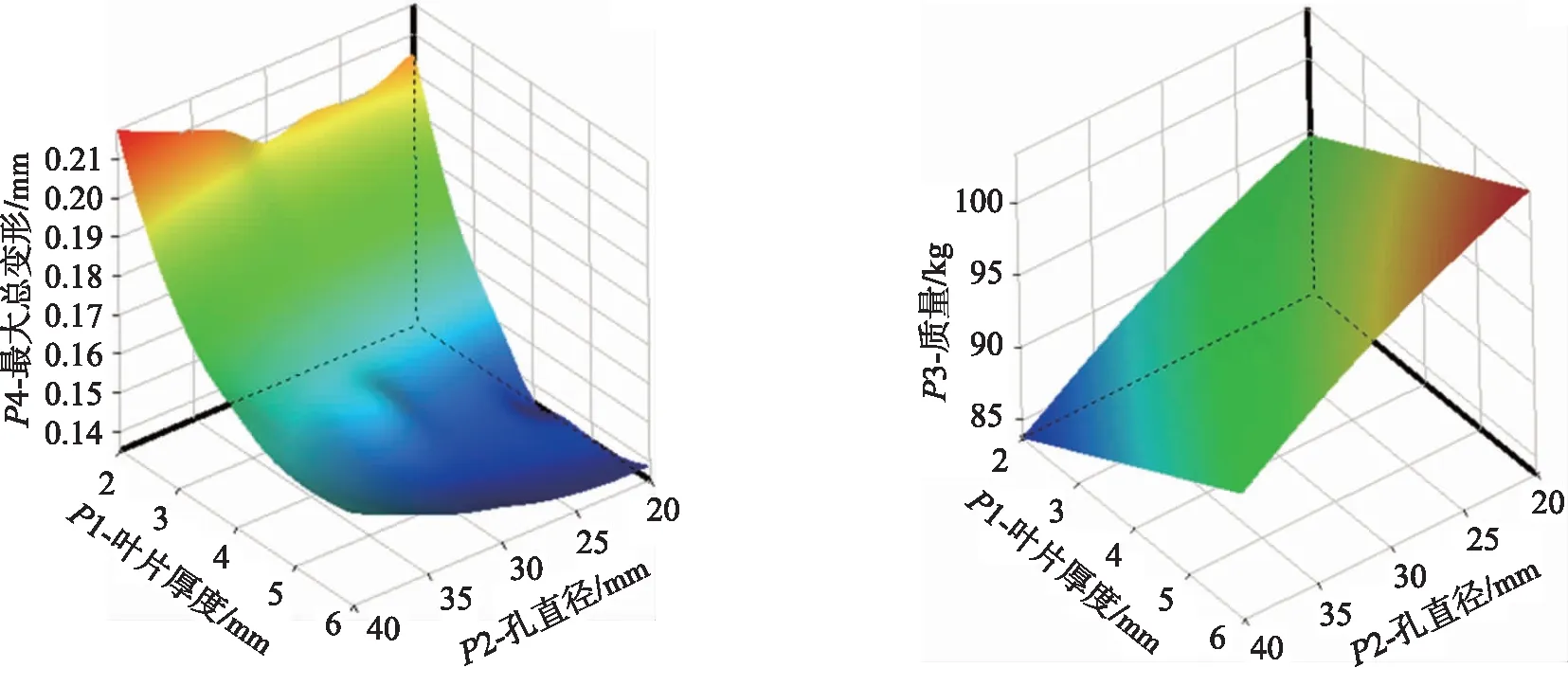

根据表1所示,在响应面优化模块中将叶片厚度和孔直径设置为优化变量,将最大变形量和质量设置为优化目标,计算结果如图6所示。

(a)设计变量与总变形关系 (b)设计变量与质量关系

随着螺旋轴空心孔直径尺寸的不断增大,螺旋轴的总变形量也在不断增大。在空心孔直径20~35 mm区间,螺旋轴总变形量增长速度不大;在35~40 mm区间,随着空心孔直径的增大,螺旋轴总变形量增长速度变大。同理,在螺旋叶片厚度处于2~4 mm的增长区间,螺旋轴总变形量减小速度很快,在4~6 mm区间,随着螺旋叶片厚度的增加,螺旋轴总变形量减小速度缓慢。螺旋轴空心孔直径尺寸的不断增大,螺旋轴的质量不断减小,螺旋叶片厚度尺寸的不断增加,螺旋轴的质量也不断增加,并且速度变化平缓。

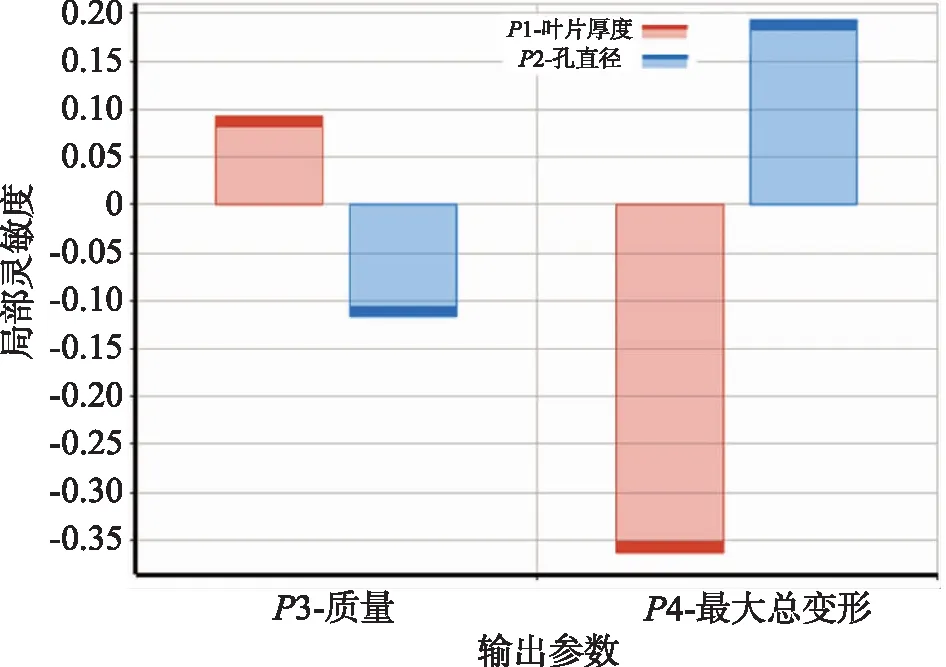

灵敏度分析主要研究设计变量对设计目标的影响程度[11]。在计算曲面响应云图的基础上,对螺旋叶片的厚度和孔直径进行灵敏度分析,结果如图7所示。

图7 灵敏度响应图

由图7可知:在螺旋轴质量灵敏度图(左侧)中,螺旋叶片厚度的灵敏值为0.9,螺旋叶片厚度不断增加,螺旋轴质量也不断增加,孔直径的灵敏度为-0.11,孔直径不断增大,螺旋轴质量不断减少,孔直径对于螺旋轴质量的灵敏度绝对值更大,所以孔直径对于螺旋轴质量的影响更大;在最大总变形灵敏图(右侧)中,螺旋叶片厚度的灵敏值为-0.36,螺旋叶片厚度不断增加,最大总变形量不断减小,孔直径的灵敏度为0.18,孔直径不断增大,螺旋轴最大总变形量也不断增加,螺旋叶片厚度对于最大总变形量的灵敏度绝对值更大,所以螺旋叶片厚度对于螺旋轴最大总变形量的影响更大。

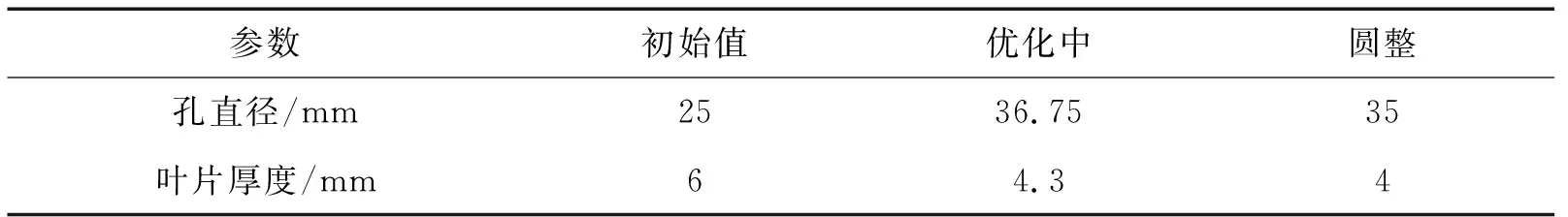

因此,本次减重设计把空心孔直径作为优化的重点。在响应面中取20组设计点,将质量最小化设为第一目标,最大变形量最小化设为第二目标进行求解,得到3组系统最推荐的样本,如图8所示。由图8可知,3组样本设计点所对应的螺旋轴质量相差不大,最大总变形量也相近。将质量最小的点作为设计点,具体的样本参数如表2所示。

图8 样本输出图

表2 优化尺寸值

3.2 优化后螺旋轴的动静态分析

根据优化结果,对螺旋轴三维模型进行修改,并重新进行静力学分析。优化后螺旋轴的变形分布云图如图9所示,优化后螺旋轴变形主要集中在螺旋轴的左侧,最大变形量为0.156 7 mm,虽然有所增加,但是仍在合理范围之内。优化后的螺旋轴较优化前减重9.7%(如表3所示),达到了减重的目的。

图9 优化后螺旋轴变形分布云图

表3 优化前后对比结果

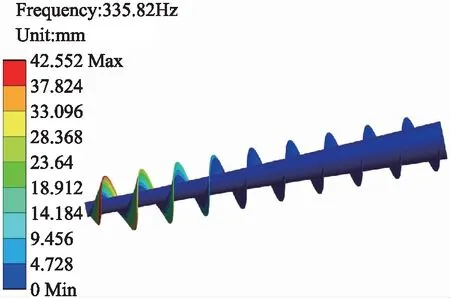

螺旋轴是叠螺式脱水机的核心部件,其振动特性的好坏直接影响着整个叠螺式脱水机的性能,因此需要对优化后的螺旋轴进行模态求解。由于叠螺式脱水机主要在户外工作,所受激励主要来自于路面不平和电动机振动[12]。如果激励频率接近或者等于螺旋轴的某阶模态频率,则会在设备运行中发生共振现象。低阶的固有频率对应的振型影响着整机的动态特性,对螺旋轴的前3阶模态进行分析,结果如图10所示。

(a)螺旋轴第1阶模态 (b)螺旋轴第2阶模态

(c)螺旋轴第3阶模态

由图10可知:螺旋轴前两阶的频率固有频率比较接近,第1阶的固有频率是195.15 HZ,第2阶固有频率是195.21 HZ,螺旋轴第3阶固有频率是462.59 HZ。由于本次设计的螺旋轴实际工作转速为20 r/min,正常工作频率远低于螺旋轴前3阶的固有频率,所以优化后的螺旋轴在正常工作过程中,不会发生共振现象。

4 结 语

对螺旋轴进行尺寸优化设计,获得了螺旋轴合适的结构参数,优化后的螺旋轴在保证结构强度和动态性能的情况下,质量减少了9.7%,取得了良好的优化效果,达到了轻量化设计的目的。