退火工艺下的低合金高强钢疲劳性能分析

苏 姣

(山西科技学院 材料科学与工程学院,山西 晋城 048000)

0 引言

近年来,我国汽车市场扩张迅速,汽车销售量不断增长,已经成为全球最大的汽车市场.越来越高的汽车使用量,带来了能源消耗与环境污染问题,出于节能与环保的需要,汽车的轻量化成为汽车的主流发展方向[1].在确保车辆综合性能指标后,需要尽量减少车体自身质量,以提升汽车动力性能,降低排气污染,减少燃料消耗.实现汽车轻量化的主要途径是应用轻量化材料.由于合金材料会大幅增加成本,因此铝镁合金、有色合金等材料目前还无法作为轻量化材料来大量应用.而高强钢的抗拉强度较高,可以在不降低车身刚度与强度等各种性能指标的前提下实现车身质量的减少,已经成为钢铁工业与汽车工业的研究热点[2].低合金高强钢作为一种新出现的轻量化材料,由于其优良的性能与减重的特性,已经在汽车制造行业中引发广泛关注[3].

对于低合金高强钢来说,退火工艺对其最终力学性能有着重要影响,其退火过程包括加热过程中的再结晶与冷变形组织恢复,两相区临界奥氏体化等多个阶段.基于该背景对退火工艺下的低合金高强钢疲劳性能进行分析.目前已经有多名学者针对多种退火工艺对于低合金高强钢疲劳性能的影响进行了研究,并取得了丰富的研究成果.笔者总结并借鉴以往的研究方法与成果,对退火工艺下的低合金高强钢疲劳性能实施深入而细致的分析.

1 试验材料与方法

1.1 试验材料

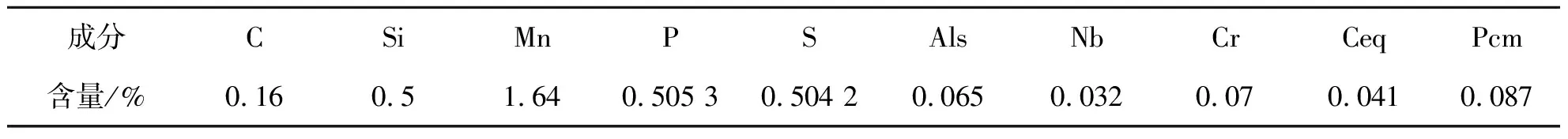

设计3种成分体系的低合金高强钢作为试验材料,包括Mn-Cr-Nb系复合高强钢、Cr-Mo系复合高强钢以及Cu-Ni系复合高强钢,其中Mn-Cr-Nb系复合高强钢的化学成分构成如表1所示[4].

表1 Mn-Cr-Nb系复合高强钢的化学成分

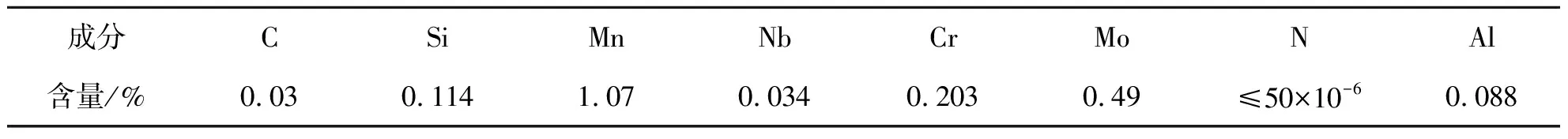

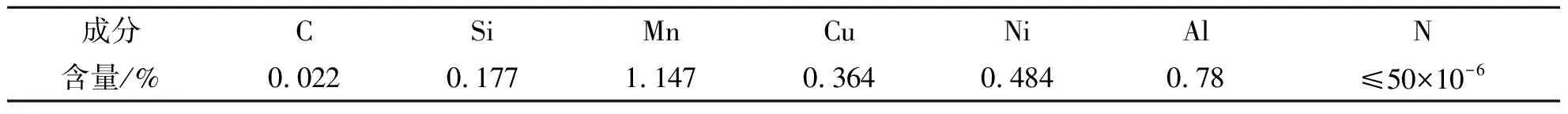

Cr-Mo系复合高强钢的化学成分构成如表2所示[5].

表2 Cr-Mo系复合高强钢的化学成分

Cu-Ni系复合高强钢的化学成分构成如表3所示.

表3 Cu-Ni系复合高强钢的化学成分

其他辅助性试验材料包括钢板清洁剂、油.

1.2 试验设备

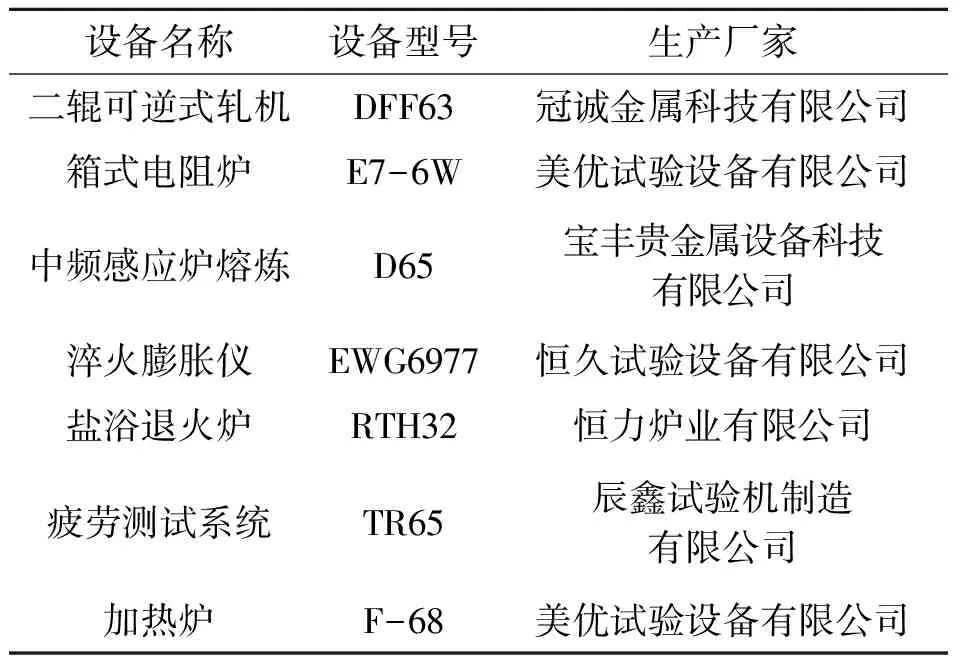

试验中使用的设备具体如表4所示[6].

表4 试验设备

1.3 低合金高强钢试样制备

低合金高强钢试样制备流程如下:

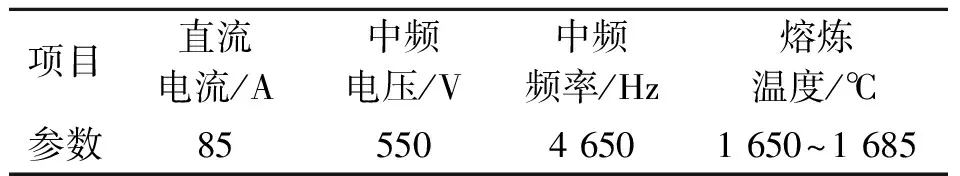

1)使用中频感应炉分别冶炼试验材料,并进行浇铸与锻造[7].其中冶炼时中频感应炉熔炼的参数设定如表5所示.

表5 冶炼时中频感应熔炼炉的参数设定

开坯锻造时的工艺曲线如图1所示[8].

图1 开坯锻造时的工艺曲线

2)使用电火花线切割机将锻造结果切割为多个长方体钢坯,尺寸为240 mm×200 mm×60 mm.

3)使用钢板清洁剂将各种钢坯清洗干净,去除其表面的杂质.

4)在表面涂油,避免钢坯出现二次氧化现象.

5)应用二辊可逆式轧机实施多道次轧制,获得制备的低合金高强钢试样[9].

完成冷轧后,使用退火工艺对试样实施退火处理.

1.4 退火处理

一共应用3种退火工艺,分别为DP工艺、QP工艺、TRIP工艺,三者的主要区别在于退火速度与缓冷段温度的控制,其目标冷速分别为40 ℃/s、50 ℃/s、60 ℃/s.

DP工艺、QP工艺、TRIP工艺的详细方案如表6所示.

分别使用以上3种退火工艺对3种低合金高强钢试样实施退火处理.其中DP工艺、QP工艺在箱式电阻炉中完成,TRIP工艺在盐浴退火炉中完成[10].

1.5 疲劳测试方法

应用疲劳测试系统实施低合金高强钢试样的疲劳性能测试,该系统由控制系统、拉伸夹具、数字式高频疲劳试验机构成[11].疲劳试验机的规格是100 kN,通过控制系统显示、监测、控制试验过程中的波形加载、频率加载、位移量、实时载荷大小.

具体的疲劳测试步骤如下:

1)试样装夹

将载荷清零,在疲劳试验机上装夹低合金高强钢试样.

2)前期调整

将试样加力到最大应力载荷值,接着卸载至零,使后续的动态加载过程中不发生屈服累积变形问题,避免对测试精度造成影响[12].

3)设定载荷

将载荷调整为此类疲劳试验各级载荷的中值,具体计算公式如下:

(1)

式中,pm为此类疲劳试验各级的载荷中值,pmin为疲劳试验载荷最小值,pmax为疲劳试验载荷最大值,T为应力比[13].

4)开始测试

选定合适的表征方式与失效认定方式,在室温空气下开始测试[14].

测试中设置的各级载荷为1 500 Pa、1 600 Pa、1 700 Pa、1 800 Pa、1 900 Pa、2 000 Pa、2 100 Pa、2 200 Pa、2 300 Pa[15].

当低合金高强钢试样上出现疲劳裂纹,表示试样为疲劳失效状态.当发生疲劳失效时,通过控制系统自动停止试验,此时的循环次数就是该级载荷下的试件疲劳寿命[16].

在可靠度为50%的条件下进行各组试验.设置3组Mn-Cr-Nb系复合高强钢、3组Cr-Mo系复合高强钢、3组Cu-Ni系复合高强钢,每组试样中包含20个样品,以此进行低合金高强钢疲劳性能分析.

2 疲劳性能分析

2.1 DP工艺下的低合金高强钢疲劳性能

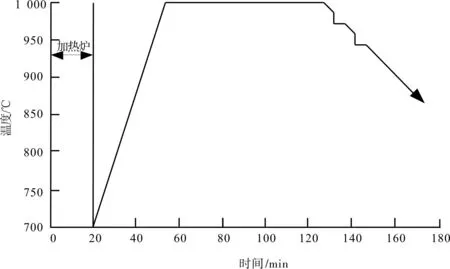

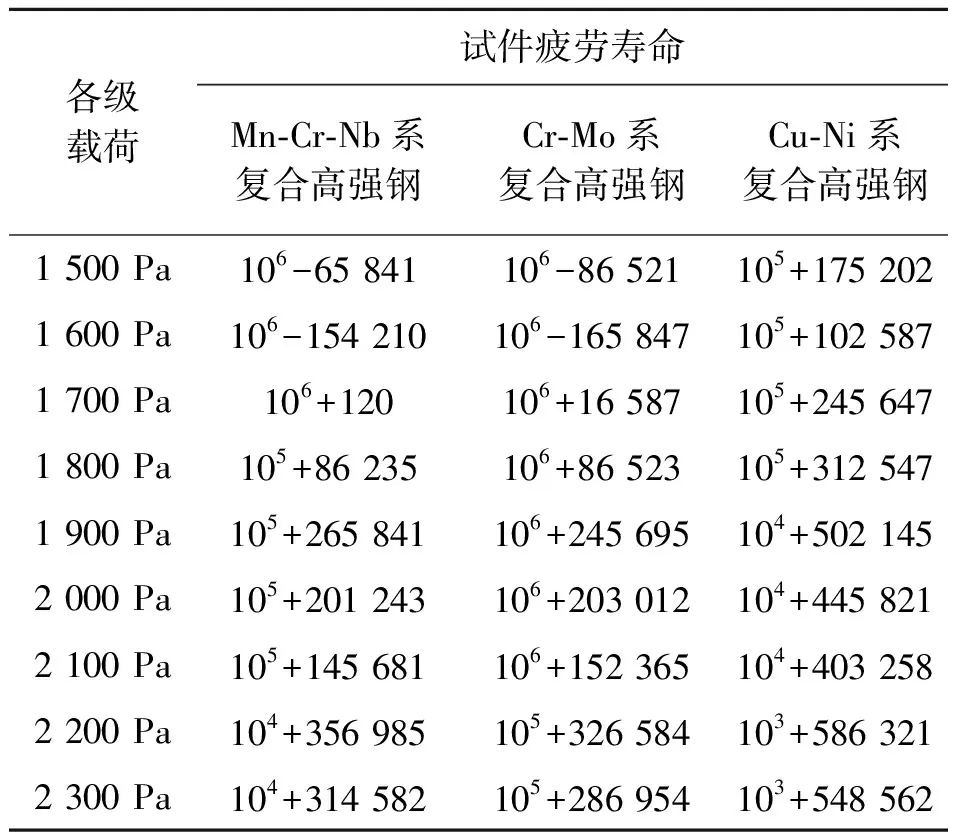

在DP工艺下,当退火速度为120 m/min时,测试Mn-Cr-Nb系复合高强钢、Cr-Mo系复合高强钢、Cu-Ni系复合高强钢试样在各级载荷下的疲劳寿命,测试结果如表7所示.

表7 疲劳寿命测试结果

根据表7测试结果,当退火速度为120 m/min时,Cr-Mo系复合高强钢试样的疲劳寿命最长,Mn-Cr-Nb系复合高强钢的疲劳寿命居中,Cu-Ni系复合高强钢的疲劳寿命最短.随着载荷的上升,3种低合金高强钢试样的疲劳寿命都在持续降低.

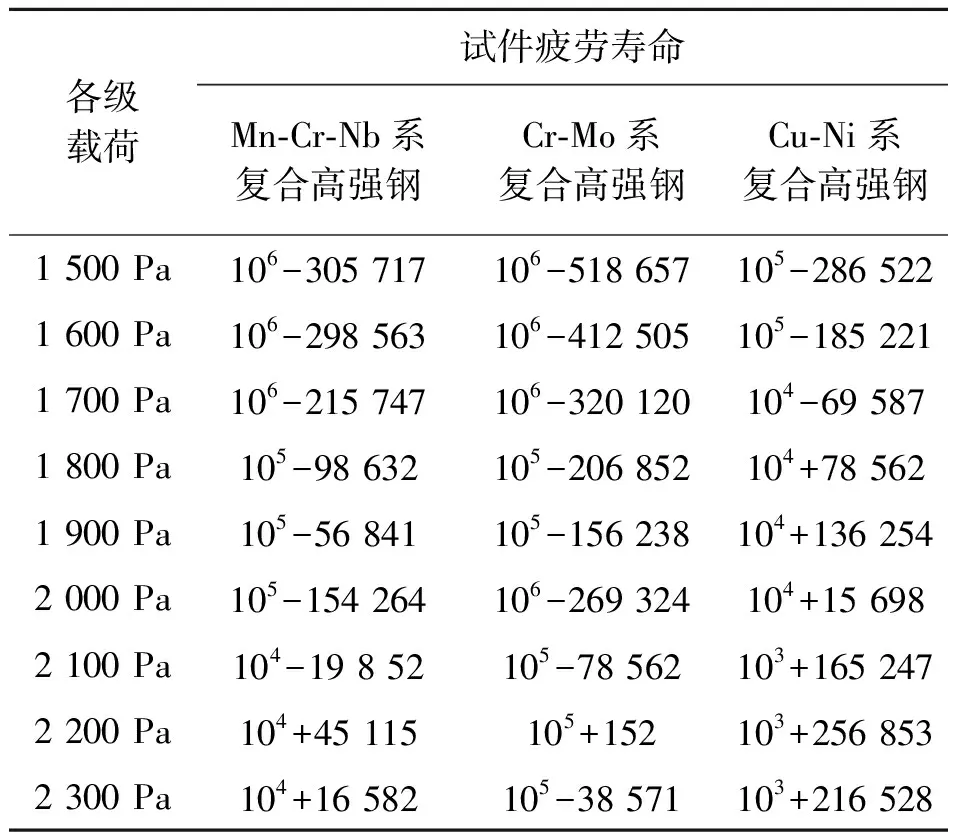

在DP工艺下,退火速度为130 m/min,测试3种复合高强钢试样在各级载荷下的疲劳寿命,测试结果如表8所示.

表8 疲劳寿命测试结果

根据表8测试结果,当退火速度为130 m/min时,随着载荷的上升,3种低合金高强钢试样的疲劳寿命仍呈现出持续降低的趋势.此时仍然是Cr-Mo系复合高强钢试样的疲劳寿命最长,Mn-Cr-Nb系复合高强钢的疲劳寿命居中,Cu-Ni系复合高强钢的疲劳寿命最短.相比退火速度为120 m/min时的情况,3种低合金高强钢试样的疲劳寿命值均更高,说明该工艺下更高的退火速度能够使低合金高强钢试样的抗疲劳性能更强.此外,在DP工艺中,通过加热使材料处于奥氏体区域,然后急速冷却到马氏体转变温度以下,形成外层马氏体和内部残余奥氏体的双相结构.这种结构具有高强度和较高的断裂韧性.适当的高温退火能够改善材料的可塑性、减少残余应力、增强组织稳定性,从而提高疲劳寿命.

2.2 QP工艺下的低合金高强钢疲劳性能

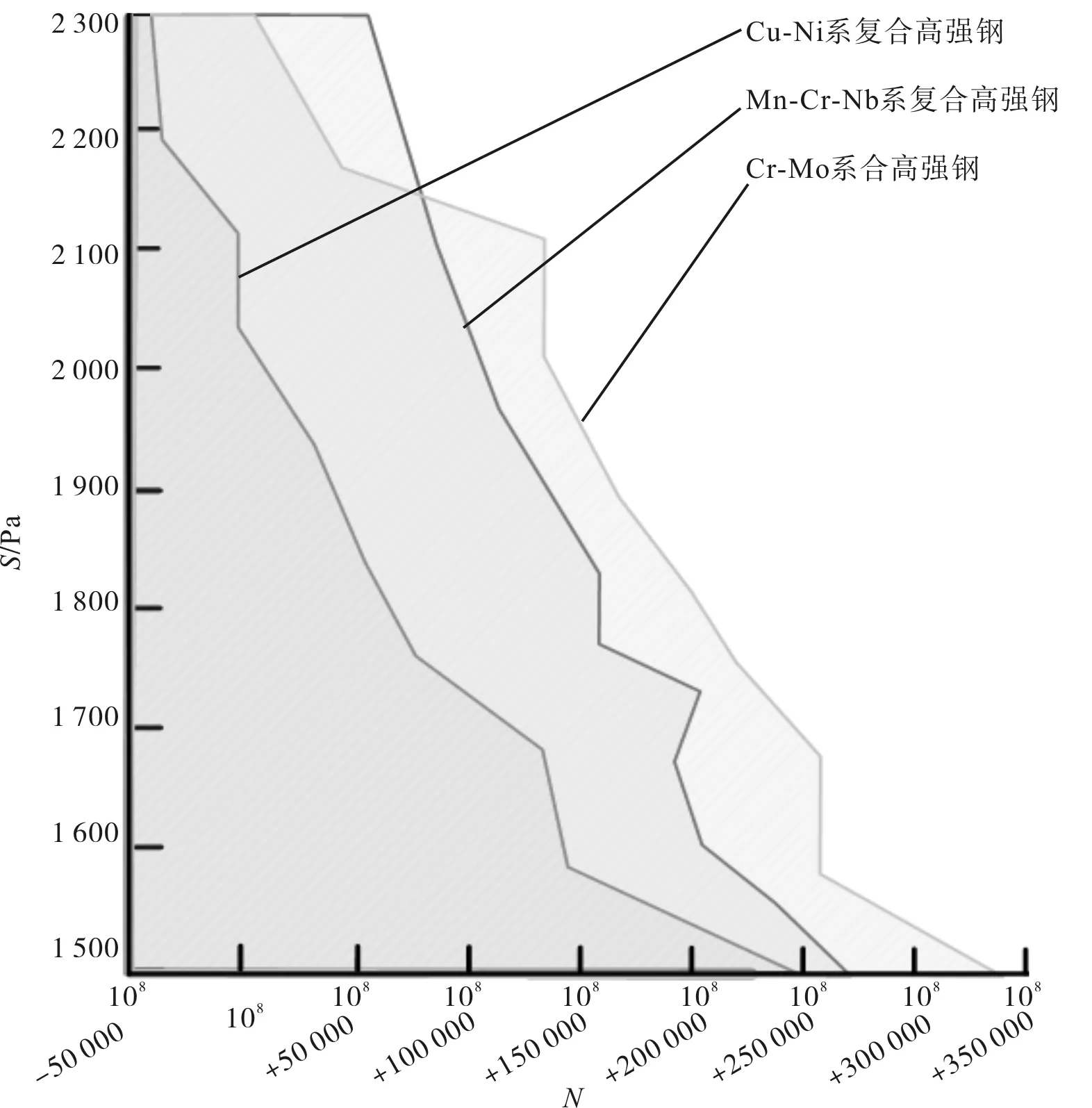

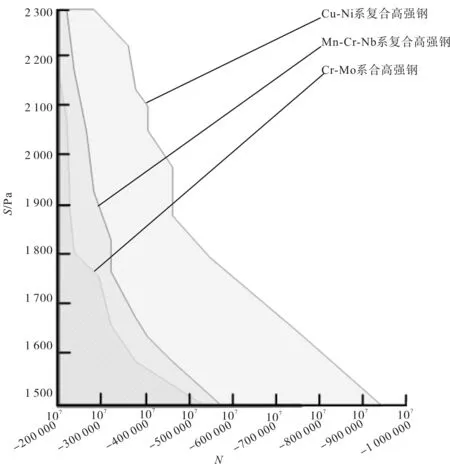

在QP工艺下,当退火速度为150 m/min时,测试3种低合金高强钢试样在各级载荷下的疲劳寿命,生成S-N曲线测试结果,如图2所示.

图2 疲劳寿命测试结果

根据图2的测试结果可知,退火速度为150 m/min时,当载荷由1 500 Pa上升至2 100 Pa时,Cr-Mo系复合高强钢的疲劳寿命最长;当载荷继续上升时,Mn-Cr-Nb系复合高强钢的疲劳寿命逐渐高于Cr-Mo系复合高强钢.Cu-Ni系复合高强钢的疲劳寿命最低.整体来说,QP工艺下3种低合金高强钢的疲劳寿命远高于DP工艺的低合金高强钢疲劳寿命.同时相比DP工艺,3种低合金高强钢之间的疲劳寿命差值较小.

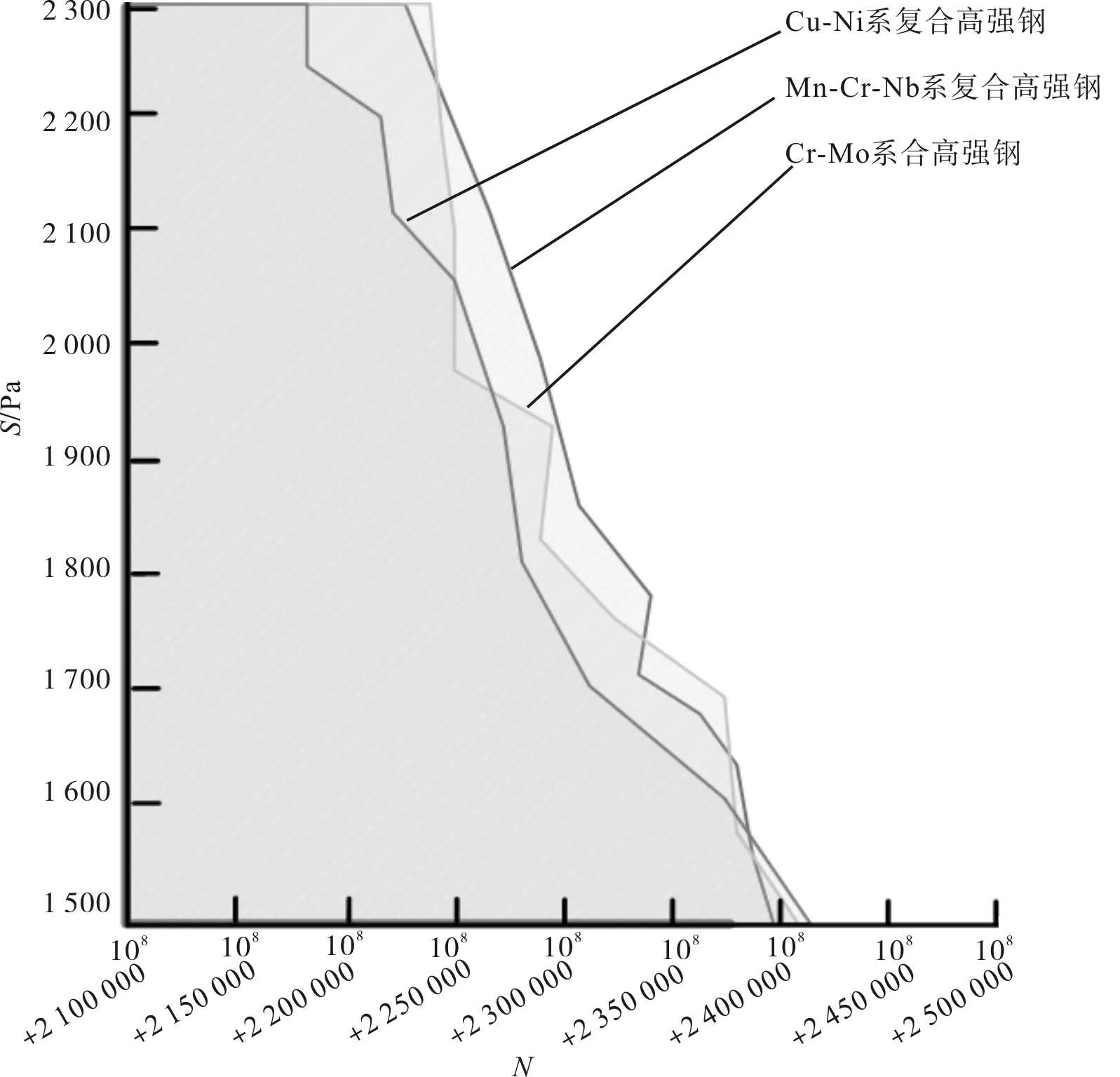

当退火速度为160 m/min时,3种低合金高强钢试样在各级载荷下的疲劳寿命S-N曲线结果如图3所示.

图3 疲劳寿命测试结果

图3测试结果表明,当退火速度为160 m/min时,3种低合金高强钢试样在各级载荷下的疲劳寿命差异较小,同时,当退火速度为160 m/min时,3种低合金高强钢试样的疲劳寿命相对于退火速度为150 m/min时也有很大上升.对于QP工艺来说,更高的退火速度能够获得更好的低合金高强钢抗疲劳性能.同时,在QP工艺中,通过高温快速冷却和后续再回火处理来获得孪生组织.孪晶结构由奥氏体基体与具有定向排列的极间相孪生片区构成,能够提供较高的强度和延展性.孪晶组织在应力作用下形成裂纹时可以压制裂纹扩展,增加材料的疲劳寿命.适当的回火处理能够消除应力集中和塑性不均匀,增强材料的韧性,并提高疲劳寿命.

2.3 TRIP工艺下的低合金高强钢疲劳性能

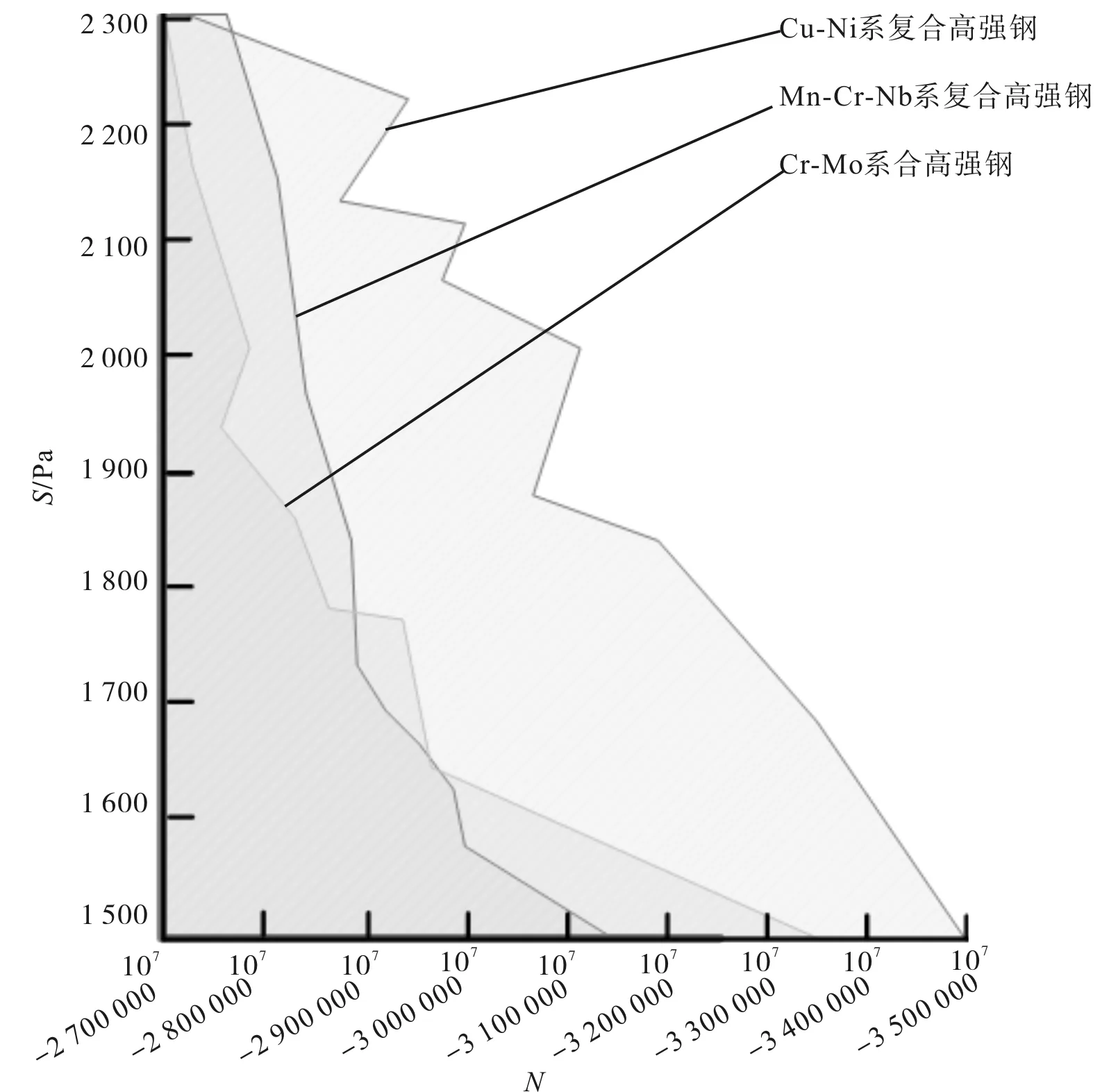

在TRIP工艺下,当退火速度为110 m/min时,3种低合金高强钢试样在各级载荷下的疲劳寿命S-N曲线如图4所示.

图4 疲劳寿命测试结果

该工艺下,当退火速度为110 m/min时,Cu-Ni系复合高强钢试样的疲劳寿命最长,其余2种低合金高强钢试样的疲劳寿命较短并且大致相似.整体来说,该工艺下试样的疲劳寿命远低于QP工艺下的疲劳寿命,也低于DP工艺下的疲劳寿命.同时,相比其他2种工艺,随着载荷的提高,3种低合金高强钢试样的疲劳寿命降幅更大.

当退火速度为120 m/min时,3种试样在各级载荷下的疲劳寿命S-N曲线如图5所示.

图5 疲劳寿命测试结果

在TRIP工艺下,材料中的部分奥氏体通过加载时的应力诱发转变为马氏体,从而增加了塑性变形.当应力卸载时,马氏体将重新转变回奥氏体.TRIP工艺中的马氏体转变可以消耗裂纹扩展过程中的应力集中,并吸收能量,从而有效延缓裂纹的扩展速度.因此,适当的退火处理可以控制材料的奥氏体含量和形变诱发相变的有效性,从而影响疲劳寿命.

分析图5可知,相比110 m/min的退火速度,该工艺下120 m/min的退火速度能够使3种低合金高强钢获得更长的疲劳寿命.在该退火速度下,仍然是Cu-Ni系复合高强钢试样的疲劳寿命最长.

3 结论

在低合金高强钢的研究中,对退火工艺影响低合金高强钢的疲劳性能进行了深入而详细的测试与分析,取得了创新性的成果,具体结论如下:

1)相比TRIP工艺、DP工艺,QP工艺能够使3种低合金高强钢获得更长的疲劳寿命.

2)在各种退火工艺下,更高的退火速度能够带来更长的疲劳寿命.

3)在TRIP工艺、DP工艺下,Cu-Ni系复合高强钢试样的疲劳寿命最长;在QP工艺下,Cr-Mo系复合高强钢的疲劳寿命最长.