张家峁智能化煤矿巨系统关键技术研发与应用

呼少平,巩师鑫,任怀伟,范生军,毛小娃,贺 剑

(1.陕煤集团神木张家峁矿业有限公司,陕西 榆林 719399;2.中煤科工开采研究院有限公司 智能化开采分院,北京 100013;3.天地科技股份有限公司,北京 100013)

自新中国成立以来,我国煤矿工业实现了从人工开采、机械化开采到自动化开采的进步,并逐渐迈向智能化开采的新阶段[1]。在薄煤层智能化开采方面,峰峰集团薛村煤矿、阳煤集团登茂通煤矿分别实现了薄煤层工作面无人操作全自动化开采模式[2,3],张家峁煤矿研发了0.8~1.3 m薄煤层智能化综采成套技术与装备,实现了薄煤层无人化开采[4]。在中厚煤层智能化开采方面,黄陵矿业集团公司集成跟机自动化技术、视频监控技术、集控技术、记忆截割技术等,建成了我国第一个智能化工作面[5];转龙湾煤矿通过应用惯导技术,与采煤机截割工艺有效融合,实现了采煤机的自动截割[6];锦界煤矿通过采用井上调度室、井下远程监控台、机头遥控控制室的三级控制,实现了中厚煤层的常态化智能开采[7]。在大采高和超大采高智能化开采方面,自2010年起,我国先后在补连塔煤矿、金鸡滩煤矿、上湾煤矿等相继建成了世界首个7.0、8.0、8.2和8.8 m[8-11]超大采高的智能化综采工作面;研发了20 m以上特厚煤层综放成套技术与装备,坚硬厚煤层超大采高智能化综放工作面机采高度达到7.0 m,为世界提供了厚煤层高效开采的中国模式[12]。其他方面,相关研究人员研发了针对大倾角、千米深井等复杂条件工作面的综采成套装备与技术,基于液压支架与围岩强度、刚度和稳定性耦合原理构建了工作面“人-机-环”智能化开采理论与技术体系[13]。上述研究在薄、中厚、厚及特厚煤层工作面智能开采技术与基础理论方面形成了丰富的技术储备和研究成果,能够为多种赋存条件的工作面智能开采提供技术支撑。

煤矿智能化建设是煤炭行业高质量发展的必经之路。结合智能化煤矿的发展需求,以智慧煤矿总体规划及综合管理操作平台设计、地质及矿井采掘运通信息动态管理操作系统、智能化无人生产系统、智能化巷道掘进系统、环境感知及辅助系统、全矿井设备和设施健康综合管理系统、智能场区建设等为主线,进行张家峁智慧煤矿巨系统关键技术装备研发与示范矿井建设。

1 张家峁智能化煤矿顶层架构设计及智能化标准体系建立

1.1 顶层架构设计

张家峁智能化煤矿建设主旨为实现煤矿生产管理智慧化,通过云计算、物联网、大数据为代表的新一代信息技术与传统煤炭行业的融合创新,提升企业综合实力。

张家峁智能化煤矿架构可分为设备感知层、基础设施层、数据服务层和应用层四部分,如图1所示。

图1 智能化煤矿总体技术架构

张家峁智能化煤矿基于“资源化、场景化、平台化”建设思想,围绕生产、管理、生活自动化、智能化应用需求,通过在设备感知层构建多元信息统一管理平台,实现整个煤矿的数据资产统一存储利用;同时,构建覆盖整个矿区的高效通信网络,实现煤矿生产、管理以及生活安全高效的数据访问与传输服务,在此基础上通过研发各类场景化算法和模型,为生产管理提供决策依据,形成实时反映张家峁煤矿运行状态的煤矿领导驾驶舱。

1.2 煤矿智能化标准体系

随着智能化煤矿各类系统的快速迭代,规范化管理已经成为智能化煤矿建设成败的关键。依据智能化煤矿参考模型和重点技术领域,构建煤矿智能化标准体系框架,如图2所示。

图2 煤矿智能化标准体系框架

2 智能化煤矿复杂巨系统关键技术

2.1 智慧煤矿业务中台

煤矿信息化系统是逐步建设完成的,由于历史发展的原因,信息化建设前期缺乏统一规划,系统建设与实际需求不能完全匹配;信息化系统开发技术框架与标准化程度较为落后,系统开发实施周期较长;系统运维效率低下,对系统进行升级、优化的能力较差[14]。

从系统集成的角度来看,目前矿井有关生产、安全、管理的自动化与信息化水平相对较低,特别是煤矿各类信息化系统尚没有相关的统一规范,导致各系统数据接口无法互通,信息资源难以共享。

从系统管理情况来看,目前矿井生产执行的各类采、掘、机、运、通、安全管理等方面存在标准不统一、平台软件不统一、应用功能不统一,数据交换和共享不便等问题,数据的一致性、时效性无法保障。

针对以上问题,建立相应的业务中台,将现有业务应用系统整合起来,并为未来建设的业务管理系统提供整体平台支撑,将应用系统进行整体集成,提高信息化系统的利用程度。同时,基于对煤矿的信息化建设的现状的分析,建立一套统一的标准化业务数据中台,对现有问题的解决有着重要意义。

2.2 煤矿5G移动通信技术

5G是新一代蜂窝移动通信技术,具有传输速率高、时延小、可靠性高、容量大等优点,目前已实现正常生活通讯功能[15]。面对煤矿井下多系统大量数据和视频传输问题,张家峁煤矿依托5G和IPRAN等新技术,构建高可靠的承载网络,降低井下通信时延、提高传输带宽,增强对移动作业的支持能力,及时掌握工作现场的生产动态,使危险因素变可知,使操作过程变可控。

张家峁煤矿通过5G下井安装测试工作,获得上传速率127 Mbps,时延低于20 ms,有效覆盖半径达到300 m的实测数据,基本掌握了5G在井下覆盖规律,基于实测数据设计智能矿山整体网络。总体建设思路是:采用阻燃和抗冲击光缆构成安全可靠的基础网络;引入IPRAN技术构建井下电信级万兆环网;形成“4G全覆盖+重点场景5G基站”方式实现井下全域高速网络,实现综采工作面多数据源信息回传、掘进面高清视频回传等应用,满足智能化矿山对承载网络的全部需求,实现“一张网”的智能化管理运营模式。

2.3 透明矿山三维管控平台关键技术

高精度、透明化的三维地质模型是建设透明化矿山的关键,也是智能开采工作面的必备基础[16]。张家峁结合煤矿安全生产管理及智能化开采的需求,三维地理信息系统平台开发实现时采用三层系统技术架构设计,包括底层三维引擎层、透明化智能煤矿平台层和智能煤矿三维地理信息系统平台,如图3所示。

图3 总体技术架构设计

第一层为底层三维引擎层。通过地形信息、材质信息、装备载具、点线面基础数据模型等构建整个透明化三维地理信息系统平台的基础引擎,实现三维地理信息系统的高效运行。

第二层为透明化智能煤矿平台层。在底层三维引擎层的基础上,开发有关数据处理、数据分析等数据挖掘专业化模型,为前端系统提供分析引擎。

第三层为智能煤矿三维地理信息系统平台。这一层包括工作面安全智能开采系统和仿真培训演练系统。工作面安全智能开采系统基于精准的三维地质模型实现煤机精准定位,仿真培训演练系统则通过人机交互实现基于虚拟现实的煤矿安全生产培训考核功能。

2.4 煤矿生产危险源分析预测技术

针对张家峁实际生产监测监控系统数据,建立了基于深度学习理论的多步预测模型。构建了基于Encoder-Decoder框架的深度学习预测模型,以瓦斯时间序列数据为例,研究了井下传感器之间的时空相关性,构建了特征算子来表达监测数据之间的时序特征,并建立了瓦斯浓度序列多步预测模型的自动化训练框架,实现了瓦斯浓度时间序列数据的多时间尺度预测。该模型能够依据井下多测点空间拓扑关系自动选择输入信息,并进行时序特征提取,进行实现瓦斯浓度多步预测。

风险定量评估:项目组邀请应急管理一线业务专家,对每类事故发生时的关键指标进行识别,并对指标阈值进行设定、识别每类事故发生时的关键指标、设定指标阈值,在此基础上建立了事故风险指标库,为事故风险评估提供定量评估依据。当矿井地测、机电、通风等实时数据超出事故风险指标阈值时,发布预警,实现事故灾前隐患预判。

最短路径分析:建立了井下巷道拓扑关系模型,并在巷道拓扑关系的基础上,根据灾害类别和实际情况进行各种专业模型分析,如在瓦斯爆炸、火灾等灾情发生的基础上,构建避灾路线分析模型,自动生成避灾路线。

2.5 矿山采掘接续一张图集成技术

采掘失衡是煤矿生产需要解决的关键性问题。张家峁煤矿基于地质GIS系统,将采掘接续工作进行数字化转型,通过统一管理接续工程相关数据,形成接续工程信息数据库,通过相应模块功能发布地图服务,采用可视化方式管理接续图和工程量报表,极大地方便了采掘接续工程的管理。

同时,张家峁煤矿研究矿区高分遥感数据的采集与地质灾害辨识,开展数据采集工作,实现了无人机数据图像解译;研究煤矿地表沉陷预计与监测,完成了22202工作面岩移观测数据入库与LRGIS沉陷预计算法开发、22202工作面沉陷图制作;研究矿区InSAR数据的获取与处理,实现了基于InSAR数据的研究区域大范围时空沉降监测;研究矿区坡体稳定性和沉降范围,完成15209工作面沉降边界滑坡识别;研究矿区地裂缝、沉陷区一张图数据集成,完成14210地裂缝数据入LRGIS和矿区沉陷治理LRGIS一张图,实现矿区地质环境监测一张图的集成。

2.6 智能化无人工作面协同控制技术

智能开采是智能化煤矿建设的核心,工作面装备协同控制技术实现无人开采的关键[17]。因此,张家峁煤矿基于综采工作面煤机装备监测信息,开发相应的分析算法和模型,研发综采工作面智能控制系统,形成以感知为基础,以决策为目标的智能开采技术体系。

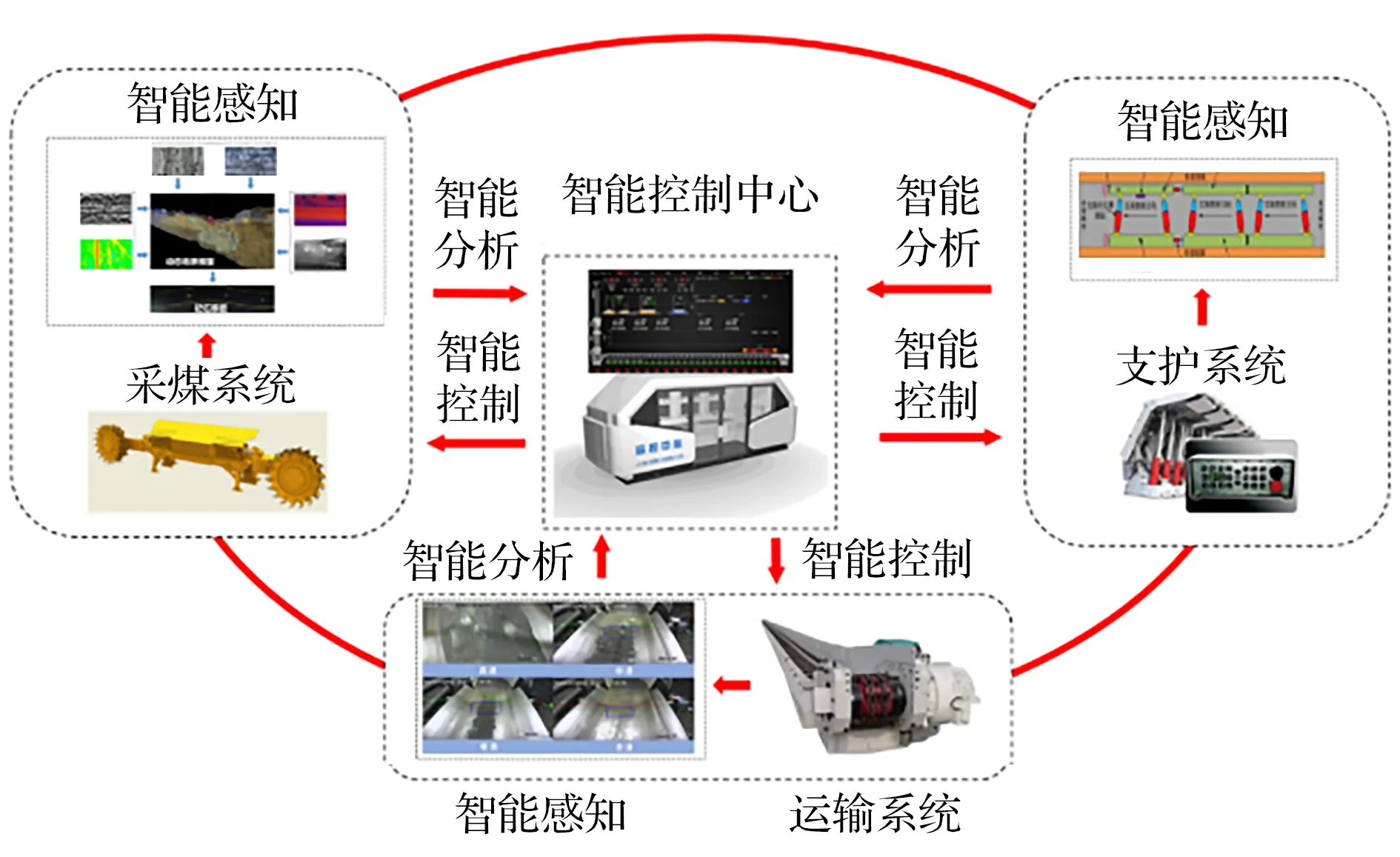

综采工作面智能控制系统是在目前单机智能控制的基础上,通过对液压支架、采煤机、刮板输送机等设备的关联状态感知,并根据工作面综采设备群之间的位姿关系与开采工艺时序控制逻辑,进行综采装备群的智能协同控制,在目前工作面监控平台基础上,将现有的监控平台升级为智能控制系统。通过对工作面支护系统、采煤系统以及运输系统进行多源信息监测,形成智能感知架构,然后通过深度学习、预测分析等智能算法实现煤机位姿分析、采煤机滚筒接个路径分析、运输负荷分析等,并将分析结果应用于煤机控制过程,从而实现综采工作面多个系统的协同,如图4所示。

图4 工作面智能控制系统控制示意

2.7 智能化巷道快速掘进系统

快速掘进系统的构建是保障采掘合理接续,实现采掘平衡的关键技术之一[18]。根据张家峁煤矿采掘接续安排,为满足1500 m/月进尺的目标,连续作业、可靠运行、简洁高效是基本保障,对比了现有快掘技术与装备优缺点,结合张家峁煤矿的矿井条件,研发了掘锚一体化快速掘进成套装备,开发了综掘工作面设备协同控制系统,其原理如图5所示,其中,可实现掘锚平行作业,煤流连续运输等,信息实现了汇总、分析和反馈,使掘锚机协同控制子系统、锚运破一体机协同控制子系统和转载带式输送机协同控制子系统形成约束闭环控制,极大提高了掘进工作面的推进速度和生产效率。

图5 综掘工作面装备协同控制原理

同时,张家峁煤矿为实现对上述快速智能化掘进系统装备的可视化操控和融合多信息的决策,开发构建了综掘工作面数字监测监控系统,融合装备位姿、环境等多源信息,实现掘进工作面数据驱动虚拟仿真决策。

2.8 环境感知及“一通三防”智能化技术

井下环境与“一通三防”信息感知是安全生产的基石[19]。因此,张家峁煤矿开展了“一通三防”信息感知系统升级改造,初步实现了矿井通风、火灾智能监测等功能,大幅升级安全监控系统性能,从而有效改善了安全监测监控出现的不足。

针对矿井通风系统装备的智能化策略,提出了巷道全断面超声波测风和多点运动测风两种精准测风方法,通过分析智能化救灾风门的工作原理、控制方法、技术要求和风门类型,从总风量调节与全矿井反风两方面总结了通风机智能化的实现途径,基于流体相似理论,给出了基于变频调速进行风量调节的原理,分析了不同全矿井反风措施的智能化实现途径,提出了多种自动风窗的实现模型和局部风量智能调控策略。

针对矿井通风网络解算与诊断,建立了矿井通风网络的并行解算模型、基于风网灵敏度的异常风量诊断模型,为风网实时解算提供了高性能的求解方法。该系统可进行风机性能模拟、通风网络解算和矿井风网灵敏度计算,可对矿井通风系统实施更全面、更智能的监测与预警。

针对张家峁煤矿主采煤层自然发火特点,量化分析煤自燃趋势,实现煤自燃预警,研究了张家峁煤矿主采煤层煤自燃气体产生规律,确定以CO浓度、C2H4浓度等指标作为张家峁5-2煤层煤自燃预警的主要指标,以C2H6、C2H4/C2H6值作为辅助指标,将煤自燃分级预警分为5个阶段:常温、30~70 ℃、70~120 ℃、120~170 ℃、>170℃,从而构建了适用于张家峁煤矿5-2煤层煤自燃分级预警体系。

研发了矿井火灾智能监测预警系统,可轻松构建全矿井网络化实时在线监测体系,自动化、高效采集多地点多参数数据,对工作面采空区、老空密闭墙、高冒区、临空侧等重点区域全天候持续监测,实现监测点的自主取气、智能分析、智能分级预警。

2.9 智慧煤矿智慧场区

针对智能化场区“范围广、死角多”等问题,张家峁煤矿落地了AI人工智能+煤矿人员作业行为智能辨识安全管理系统——即“千眼”视频智能安全管理系统。该系统涵盖智能预警、实时记录、现场制止、联动闭锁四大主要功能,重点实现采掘头面、带式输送机运输、井下重要岗位人员作业不安全行为监管过程中数据监测可视化、操作行为可视化、关键工序可视化、设备管理可视化的智能辨识监控管理模式,形成以“四员两长+智能单兵”为主的人员巡检和AI实时监测的两重监管格局,消除“单一人工监管”在时间上的漏洞和空间上的盲区,最终实现紧急危险情况下的联动停机,避免零敲碎打事故的发生,保障职工生命安全。

此外,在园区管理方面,张家峁煤矿创新和规范了智能化煤矿岗位设置、关联关系和行为规范,工作质量智能评价和绩效考核体系,构建了安全管理智能双重预防机制,形成矿区智能化网络管理、高效协同运行新生态。

3 结 论

1)首次基于工业互联网架构开发了全矿井跨域融合智能综合管控平台,优化集成全矿井92个在用系统,实现了井上井下数据贯通,提升数据综合利用率50%以上。

2)综采工作面“感知-决策-执行”一体化生产系统,基于压力、位姿及视频等5G智能传感与边缘计算控制器,实现自动跟机、自主调直,工作面内无人操作,设备开机率提升20%,整体生产效率提高30%。

3)突破掘进“激光-传感器”融合的高精度导航技术,研发了可实现最高日进尺120 m的智能化快速掘进系统。

4)矿区全域多源数据深度融合,生产效能、安全态势与业务流程协同优化的多维场景平衡综合分析决策,形成矿区智能化管理、高效协同运行新体系。