白龙港污水厂污泥处置二期工程“BIM+”数智化设计与建造

李翊君 黄静菲

(上海市政工程设计研究总院(集团)有限公司,上海 200092)

引言

污泥干化焚烧技术可最大限度地减少污泥体积,自身热值可循环利用,其减量化和无害化的优点使其逐渐成为污泥处理的主流工艺[1]。但不同于常规的市政污水厂工程,污泥干化焚烧工程实质是由多个专业所组成的复合性工程,系统及管线繁多、设计建设协调难度大且运维管理要求高。

BIM 技术在过去十年期间得到了高速发展。“十四五”期间,上海率先提出“全面推进城市数字化转型”的目标[2]。

1 项目概况及特点、难点

上海白龙港污水厂污泥处置二期工程是目前全球规模最大的污泥单独干化焚烧工程,于2018 年3 月开工建设,2021 年2 月建成移交并正式投运。工程污泥处理规模为486tDS/d(折合2 430t/d,含水率80%)[3,4],工程总投资为33.89 亿元。工艺系统设计复杂,集约化程度要求高。新建内容包含始端污泥输送、污泥脱水、污泥接收储运、污泥干化及污泥焚烧等18 个分系统以及234 个子系统、1 800 余台设备、上百公里管道和上万个阀门,要对设备及管道进行合理布置,以满足工艺运行功能要求及检修空间要求。

泥水同步全流程处理,运维标准高。以往污泥干化焚烧工程设计和运行多借鉴国外经验[5],而白龙港污水厂作为亚洲规模最大的污水处理厂,其工艺设计包括污水、污泥和除臭等在全国范围都具有标杆地位[6]。本工程需要利用BIM 技术解决设计难题以外,还需要引入数字化技术手段,赋能实现厂区更先进的智慧化运行管理。

根据本工程情况,本文总结提出了“BIM+”数智化应用理念:梳理形成了污泥干化焚烧工程BIM 正向设计体系以及基于统一编码的数字化协同建造管理工作方法,为工程顺利建成及提质增效提供有效手段。

2 污泥干化焚烧工程BIM 正向设计体系

污泥干化焚烧工程与常规污水处理厂的设计思路及工作方法有较大的差异。常规污水处理厂以钢筋混凝土水池为主体,通过渠道及管道完成各单体之间水流的贯通,设备是以点状形式布置在相应位置,而污泥干化焚烧工程则是以设备为核心,根据设备选型构造工艺流程PID 图,并依此为基准完成管道布置。

因此,本工程对污泥干化焚烧工程的设计思维流程和设计交付需求进行分析,基于各BIM 软件的综合设计效率,制定了针对污泥干化焚烧工程的BIM 正向设计体系如图1 所示。

图1 污泥干化焚烧工程BIM 正向设计体系

按污泥干化焚烧工程的设计流程,将主要阶段划分为:项目启动阶段、前期准备阶段、总体设计阶段、管道仪表流程图(Process & Instrumentation Drawing,简称PID 图)设计阶段、深化设计阶段以及正向设计成果输出阶段,并按照项目管理的思路,梳理出设计各阶段的输入条件(即前置设计文件)、输出成果(即设计交付物)、技术与工具(即适用的应用软件及自研软件)。

3 BIM 正向设计应用

3.1 总体设计阶段

这一阶段为根据项目的总体目标和要求,进行包括建筑用地分析、车间初步模型协同设计及深基坑围护设计等应用,为后续深化设计提供基础。

3.1.1 建设用地分析

为了对全厂布局进行更综合的考虑,本工程采用无人机完成对现状厂区倾斜摄影数据的采集。在Navisworks 和超图中整合片区的卫星地图,同时结合现状厂区内其他工程的BIM 模型以及本工程BIM总体设计方案模型,优化新旧工程衔接细节,如图2所示。

图2 建设用地分析

图3 车间建筑方案比选

3.1.2 车间初步模型协同设计

在Formit 中快速完成不同的建筑立面及内部空间布局的初步设计,导入到Revit 中与结构模型进行整合,从而完成多个不同车间建筑方案的初步方案。

因为本工程设备及管线众多,涉及大量后期深化设计工作,本工程充分考虑不同专业BIM 软件的设计优势,采用具有成熟管配件及规格表工具的Plant3D 和PDMS 软件完成设备初步模型的设计,在Navisworks中整合建筑、结构模型与设备模型。整合的土建模型及设备模型如图4 所示。

图4 在Navisworks 中整合土建模型及设备模型

3.2 PID 设计阶段

这一阶段将根据总体设计的要求进行详细的管道仪表流程图(PID 图)设计。通过BIM 与PID 图的结合,帮助工程师们更好地理解系统的构成,并为后续的深化设计和成果输出提供依据。

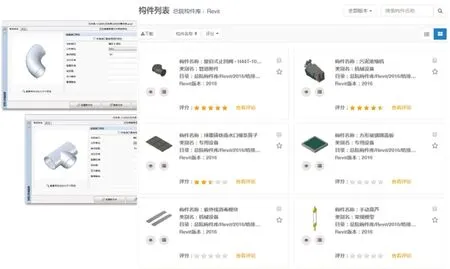

3.2.1 BIM 构件库管理系统

根据污泥工程的特点及管道、阀门标准等级要求、设备规格清单、设备外形信息及接口数据信息,制作本工程的管道、阀门元件、设备BIM 模型,并上传到自主研发的BIM 构件库管理系统中,通过信息检查、提取、存储和关联实现信息复用[7],即可实现复杂构件的快速存储和搜索。BIM 构件库管理系统界面如图5 所示。

图5 BIM 构件库管理系统界面

3.2.2 管道流速自动计算模块

本工程研发了基于Plant3D 的管道流速自动计算模块。设计师在Plant3D 中初步建立管线设计模型后,在属性中添加该管道的预设流量参数。此模块将提前录入多种类型管道流速计算公式,可自动读取管道的流量参数,自动计算出该管道合适的管径规格,自动调整模型构件对应的管径参数,生成管道工艺计算书。计算模块界面如图6 所示。

图6 管道流速自动计算模块操作界面

3.3 深化设计阶段

这一阶段将根据PID 图进一步完善各个系统组成部分,包括围绕污泥工程的特点进行进一步仿真分析,并输出详细的施工图纸,为项目的顺利实施和完成奠定基础。

3.3.1 BIM/PID 校核模块研发

常规设计中,需要人工核对与确保PID 图纸与三维BIM 模型的一致性。为了解决此问题,如图7 所示,本工程研发了基于Plant3D 的BIM/PID 校核模块,实现工艺PID 图与设备设施实体模型的自动关联和核对。针对有问题的设备或管件,可直接定位至该问题所对应的PID 图及BIM 模型,从而确保交付物的准确性。

图7 BIM/PID 校核模块操作界面

3.3.2 通风仿真模拟分析

污泥干化焚烧工程需要重要关注封闭车间的通风除臭问题。如果风管阀门设置不当,有可能会导致污染物泄露,无法达到最佳处理效果。

因此,本工程进行了基于BIM 的CFD 臭气模拟分析。如图8 所示,分别对本工程脱水车间1.5m(下层人行高度)、4m(下层天花高度)、6.7m(上层人行高度)、9.4m(上层天花高度)高度的风速流场进行分析。从模拟结果得出,总体通风效果达到设计要求,但底层空间污染物排散效果较差。因此在原方案基础上调整,将局部排风管风口位置降低至底部,并调整调解阀门的高度,调整后整体空间污染物排散效果均为较优水平。

图8 脱水车间通风仿真模拟

3.4 成果输出阶段

这一阶段将根据深化设计的成果输出相关的文件和图纸,包括管配件的标注、材料清单等。这些文件和图纸是工程建设的重要依据,可以指导施工人员实施项目,并为监理、验收等工作提供参考。

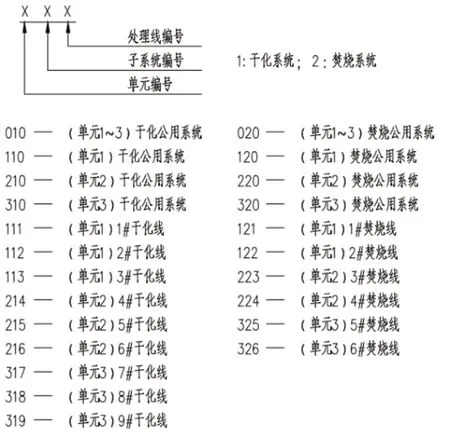

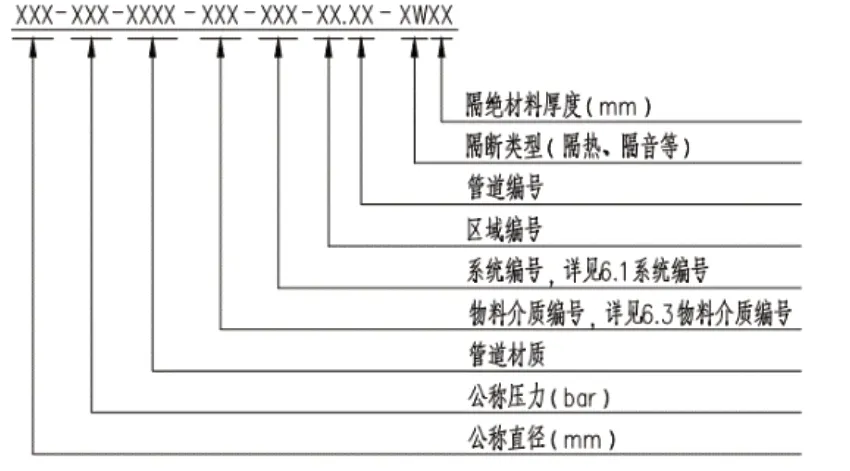

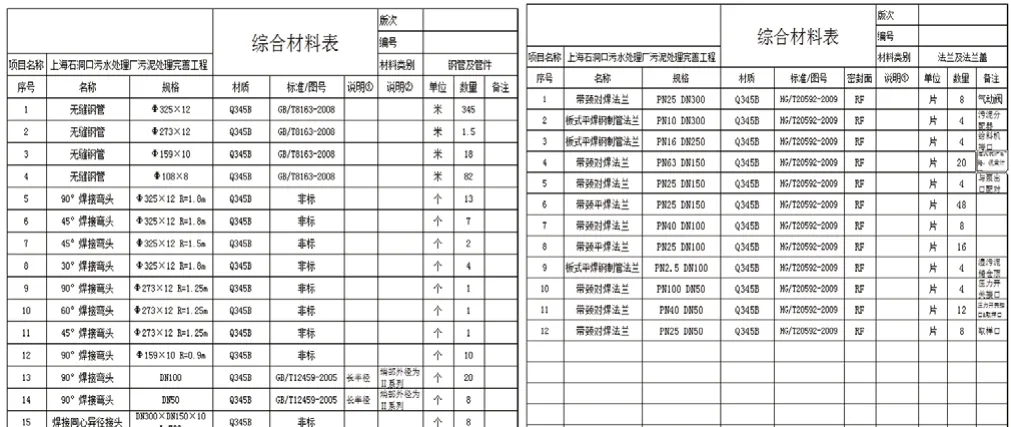

为提升管配件出图的工作效率,本工程研发了基于Plant3D 的管配件自动标注模块。根据工程情况建立统一编码标准如图9 ~图10 所示,利用该模块将自动依照PID 图实现BIM 模型的一键自动编码,同时自动生成管配件材料清单,如图11 所示。该清单可用于项目概算编制的费用核算及建设阶段的采购工作,为后续施工快速预制装配提供基础。

图9 系统编号标准

图10 管道编号标准

图11 管配件材料表

以脱水系统管路为例进行的测试中,利用CAD手动编号、手动标注用时1 214s;利用Plant3D 按BOM 表手动标注用时732s;利用管配件自动标注模块按BOM 表一键自动标注用时38s,工作时间缩短至原来的1/30,极大地提升了工作效率并确保标注的准确性。

4 基于统一编码的数字化建造管理软件设计研发

基于上文所述的统一编码,本工程设计研发了一系列基于BIM 的数字化建造管理软件,实现工程建设管理的多维度信息集成和有效利用。

4.1 针对复杂污泥工程的EPC 协同管理平台

本工程核心工艺设备来自欧洲,在充分考虑整个设备生产、货运、进场验收、材料领用、安装和验收全过程统一管理需求之下,以统一编码为核心,秉持精细化管理的理念[8],研发了基于BIM 的EPC协同管理平台,打通了跟海外设备供方的信息对接链条。

利用BIM 模型确认下料生产后,设备供方在海运集装箱、材料包装上粘贴带有统一编码的标签。当集装箱运至现场后,管理人员使用EPC 协同管理平台APP 端扫描到场集装箱标签上的二维码,完成材料签收、领用确认和安装区域定位,如图12 所示。安装后,安装负责人及监理扫描零部件上的二维码,完成安装验收确认。

图12 扫描集装箱标签完成材料签收

EPC 协同管理平台可兼容Autodesk Revit、Plant 3D、PDMS 等多种BIM 设计软件数据,实现复杂污泥工程的BIM 模型轻量化展示。同时,集成公司级EPC 管理标准,本工程将建设过程BIM 模型、数据信息、文档以标准化的形式进行存储和展示,为重要信息溯源、工程数字化交付提供完整数据基础,如图13所示。

图13 EPC 协同管理平台

4.2 针对复杂污泥工程的现场数字化安装辅助APP

作为中央环保督察项目,本工程进度极其严苛,超高设备、钢平台的安装及车间现浇结构几乎交叉进行。因此,本工程自主研发了现场数字化安装辅助APP,现场施工人员可以通过手机模糊搜索各类图纸,快速链接到对应区域的BIM 模型,支持多类型的模糊搜索,包括:图纸名称、条形码、管道、设备、管配件、阀门、仪表编号、管配件、阀门及仪表属性。通过APP 可以快速切换到对应部位的BIM 模型。

5 总结

作为全球规模最大的污泥单独干化焚烧工程,本工程提出了“BIM+”数智化应用理念,将BIM 技术与数字化、智慧化技术融会贯通,创建了污泥干化焚烧工程BIM 正向设计体系,设计研发了一系列基于Plant3D 的正向设计模块,高效地输出了多种形式的、精准高质的设计成果。同时,设计研发了基于统一编码的数字化建造管理软件,为工程顺利建成提供了创新数字化手段。

2020 年12 月16 日,全线工艺性贯通,这个似乎不可能完成的工程,最终突破了全球类似规模项目的建设周期,如期安全达产。