基于BIM 的机电自动管线综合优化技术研究与应用

陈云浩 邵治国 姚慧琴 杨新元 赵云凡

(中国建筑第八工程局有限公司,上海 200122)

引言

在安装工程中,各类机电管线系统繁多,可供排布的空间则未见提升,机电管线综合已逐渐成为大中型项目必备的前置工作。如何高效、高质量地完成管线综合成为安装工程面临的难题。在越发复杂的公共建筑机电安装工程施工及管理阶段,引进BIM 技术是非常必要的[1]。

1 研究背景

1.1 管线综合现状

近年来,随着BIM 技术的普及,基于BIM 的机电深化设计技术已逐步取代二维图纸,成为设计师和工程师们完成设计优化和管线综合的首选方案。BIM 技术可以充分发挥三维可视化的优点,帮助工程师更直观地观察模型中机电管线的位置关系和碰撞情况,从而做出调整,达到管线优化的目的[2]。

1.2 管线综合困境

即使有BIM 技术作为辅助,机电管线综合仍然是一个耗时费力的工作。一方面,管线综合严重依赖工程师,需要有设计、施工和运维经验的工程师结合现场情况,有针对性地对每个区域场景进行管综排布,这对工程师提出了很高的要求,新人在进行管综排布时往往顾此失彼,也容易因为缺少经验而使修改方案无法直接用于施工;另一方面,现有软件在修改模型的效率上还有很大提升空间,使用软件进行大量修改也是一个耗时耗力的过程。

为了提高机电管线综合的效率,让现场工程师可以更高效地关注管线碰撞中的重难点问题,本文对自动管线综合技术做了研究和应用。

2 技术架构与实现方法

2.1 技术架构

本次研究选取目前机电管线综合最常用到的Revit软件作为载体,进行二次开发设计自动管线综合功能。

机电自动管综技术架构由通用避让规则、典型碰撞场景标识、碰撞场景解决方案、基于模型信息的场景识别和专业化碰撞检查等主要技术组成,如图1所示。

图1 机电自动管综技术架构

自动完成机电管线综合的原理为:在两两管线相撞的简单碰撞场景,通过内嵌标准规范和计算“通用避让规则”来实现管道自动避让,在情况复杂的碰撞场景,通过标识典型碰撞场景并关联对应的解决方案并程序化嵌入,在检测到碰撞时识别匹配场景,调用解决方案,从而实现自动管线综合。

2.2 管线碰撞通用避让规则

“电让水,水让风,小管让大管,有压让无压”[3]。这是初次进行管综的工程师多半会学习的基本口诀。但简单的口诀在应对图2 这种复杂的管线综合排布时显得力不从心。

图2 复杂的机电管线场景示例

本文结合现场经验,从各类管道翻弯避让的难易程度,以及避让成本等角度,对各类管道互相之间的避让关系做了定义和优先级的划分。将管道分成6 个大类、17 个小类。以给排水专业举例说明,将给排水专业管道分为重力排水管、通气管、给水主干管、压力排水管、给水支管这几个子集,如图3 所示。每个子集中又包括了多个种类的给排水系统,子集间进行翻弯的优先级设置,并依照规范要求和经验习惯对管道翻弯时的起点位置、翻弯高度、角度定义了可计算的规则[4]。

图3 管道碰撞避让规则(优先级分类)

当管道两两发生碰撞时,将标准规范、现场经验这些可以量化的内容,通过程序化的语言转化为算法,使软件在应用时无须人机交互,即可通过算法得到最合适的调整参数,实现管道两两碰撞时的自动化避让。

2.3 典型碰撞场景标识

通用的管线碰撞避让原则解决了初步问题,但也只能解决相对简单的,空间内管线较少时的碰撞问题[5]。当空间内管线增多时,采取简单的管线翻弯就不再适用。并且,在一些的场景下,遇到碰撞就翻弯这种避让逻辑会造成了大量不必要的弯头,并不是最经济适用的方案[6]。

因此,本文对经常发生碰撞场景做了分类标识,定义为典型碰撞场景,并对每一个场景基于构件属性,通过计算机语言进行特征描述。

例如,针对“超高层-标准层-办公区”这样一个特定的区域。在研究这一限定条件的区域的管线排布后,研究发现管线排布的方案总是遵循一定的规律。由此产生的碰撞数量虽然很多,但仍有相当一部分典型碰撞场景反复的在各个项目中出现。一个典型的碰撞场景如图4 所示,在这一场景下,限制条件为“从多跟临近主桥架分别开支桥架”,符合条件的场景会被识别为同一个典型碰撞场景。这样的限制也具备一定的灵活性,比如,在主桥架数量、分支桥架数量、桥架种类上就不做限制。因为如果不这么做,会使典型碰撞场景的数量无限制扩大,大大提高任意一个全新场景的匹配难度。

图4 典型碰撞场景标识示例(桥架开分支)

通过分析多个项目的这类区域,穷举所有出现的碰撞场景,经过分析整理,归纳出在相同区域反复出现的20~30 个典型碰撞场景。本文研究分析这些典型碰撞场景,为每一个碰撞场景添加构件和空间的数据特征描述,并做标识。

2.4 碰撞场景解决方案

有了标识后的典型的碰撞场景,就可以开始为每一类典型碰撞场景添加解决方案。汇总现场工程师的经验,结合设计和验收标准,针对不同的碰撞场景设计不同的解决方案,而不是简单机械地通过上下翻弯来解决碰撞[7],如图5 所示。管线并不会一直到碰撞了才寻求翻弯,也不会连续翻弯导致管道走出蛇形。因此,这些解决方案更符合现场解决碰撞的实际需求。本次研究将这些解决方案拆解为多个步骤,再转化为计算机能识别的结构化语言,通过软件自动实施,执行时还可以根据实际场景中构件的具体参数属性,自动选择不同的分支方案。

图5 碰撞场景解决方案(自动优化前后)

2.5 基于模型信息的场景自动识别

在对对象模型进行碰撞检查时,基于碰撞位置,分析两个碰撞对象的属性性质,如构件类别、所属系统、大小尺寸,以及构件周围的空间环境情况,再总结归类实际项目模型中可能发生的碰撞情况,将发生碰撞的场景总结成计算机语言逻辑。

遍历所有的碰撞构件,先根据碰撞构件的数量以及碰撞构件是否为同一系统进行初步分类(如:单一构件的碰撞、构件与多个构件的碰撞、构件与相连的管网碰撞等),再遍历所有初步分完类的场景与提取的模型信息进行自动匹配,判断碰撞构件是否为假碰撞场景,再判断碰撞构件处理的优先级,根据总结工程经验设定好的条件找出优先级最高的构件,根据之前计算好的空间信息,寻找是否有合适的调整策略(移动、翻弯、修改类型等),如果没有可用的调整策略则计算其他构件是否有优化方案找到最适配的场景,最终生成多个操作行为组合成一个场景。

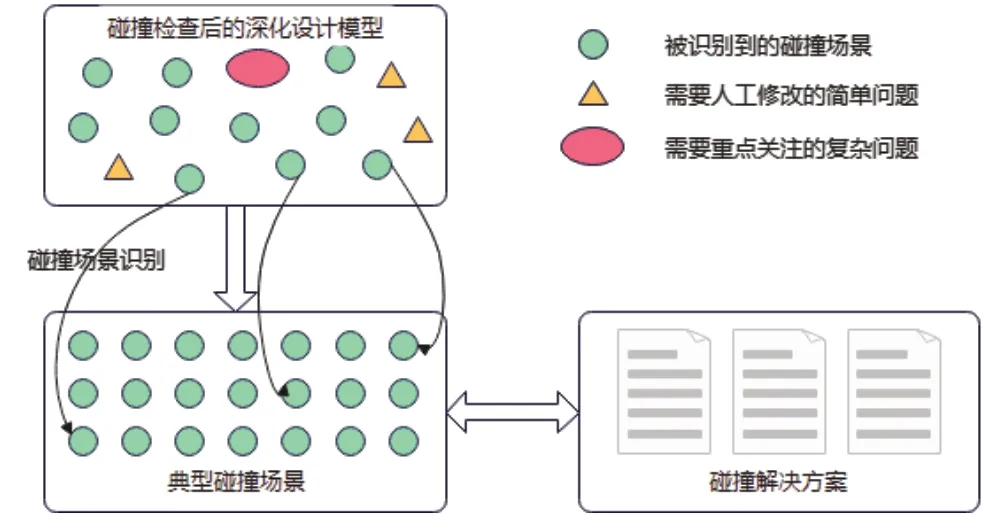

完成匹配后,按照关联关系调用适合这一典型碰撞场景的解决方案,完成管线自动排布避让,如图6所示。

图6 典型场景识别过程

2.6 专业化碰撞检查

要实现自动化管综问题,首先要通过碰撞检查来发现问题。本文研究目前常见的碰撞检查技术,现在的碰撞检查的研究方向更多是通过条件设置来得到想要的碰撞检查结果[8]。但这样的结果往往每个碰撞点都被算做一个问题,每次检查,严重程度不同的数百个碰撞问题被罗列在一张巨型列表中。工程师对着这样的列表找不到重点,无从下手。

本次研究在现有碰撞检查技术的基础上做了两方面的优化。

一方面是提高检查速度,Revit 内置提供了高性能的碰撞检查,但由于Revit 的特性无法使用多线程提高检查速度。本文使用八叉树结构对项目构件的空间信息进行存储,这里使用自定义的数据结构,可利用多线程进行快速的模糊碰撞检查,再利用Revit内置的检查机制进行精细的检测,从而大幅提升检查速度;

另一方面,对碰撞检查的结果进行了分析并整理分类。首先将同一空间的多个近似碰撞位置归为一个碰撞场景,以此减少列表清单总数。如一根管道连续穿越与多跟管道相交将被识别为一个碰撞问题。然后将所有碰撞归纳为几大类型:第一类是被软件识别为能自动修正的典型碰撞场景;第二类是软件无法自动完成修改需要人工介入,但原因相对简单,只需要人工替换构件等相对专业性要求不高的操作;第三类是情况较为复杂,软件无法判断,需要经验丰富的工程师来调整方案的情况。碰撞检查能完成以上场景自动分类的前提,就是基于“典型碰撞场景标识”和“场景自动识别”这两项技术。

通过上述手段,原本的上百个碰撞在经过归纳并由软件自动调整后,通常仅剩下少量专业性较强的问题需要现场工程师人工解决,减少了大量重复、低效的软件操作,从而节约时间,提高机电深化设计效率和品质[9]。

3 案例与应用

3.1 案例选择

本次研究按照不同业态、不同区域对管综软件的适用范围做了分区域、分阶段的验证优化。

验证测试分区有“办公楼标准层办公室及走廊区域”“地下室车库车道区域”“医院门诊楼区域”等。本文以“办公楼标准层的办公及走廊区域”为例,选取了某超高层的一个标准办公层做示范说明。

3.2 案例应用情况

首先,对专业化的碰撞检测做了验证优化,针对四个条件各不相同的场景,碰撞检查耗时结果如表1所示。四个场景均包含水暖电全专业模型并链接建筑结构模型,构件数量为机电加建筑结构专业构件的总和。图中总时长括号内的数字代表碰撞检测、问题分类以及分析解决方案分别消耗的时间,总和为碰撞检查消耗的总时间[10]。经与同类软件比较,在同等条件下,采用这种技术的碰撞检查速度相比以往要快20-30%左右。

表1 碰撞检查分析时间

以某超高层的标准层为例,进行碰撞检查分析。可以看到如图7 所示的多个碰撞已经被合并为一个碰撞场景。

图7 碰撞检测合并

碰撞检查分析后,如图8 所示,列表碰撞场景总数为75 个。并且这75 个碰撞场景已经被分成了四类。其中,软件可以识别并自动优化的两类共61 个碰撞场景。

图8 碰撞检测并分析分类

这时,勾选所有碰撞问题,选择执行勾选,软件即可依据内置的解决方案自动完成调整解决碰撞。默认不需要人工输入参数,考虑到自动调整出错的可能,插件设计时也提供了人机交互的界面。对个别有争议的碰撞位置,用户可以自行修改参数,也可以放弃勾选这个碰撞问题。

有4 个场景如图9 所示,是连接的构件碰撞造成,这类碰撞并非复杂的专业深化设计问题,通常由人工介入,进行简单的构件替换或连接操作后即可解决。

图9 假碰撞(手动调整)

最后,有10 个场景较为复杂,软件无法匹配到典型碰撞场景,或匹配后无法找到合适的解决方案,需要人工介入,进行专业的方案调整。

在上面的案例中,通过软件能自动解决碰撞问题占比总数的81%。机电深化设计工程师可以快速地在75 个碰撞场景中,聚焦到最复杂的、需要一定专业知识才能解决的那10 个问题,大量简单、符合规范和一定逻辑的操作则交给软件自动完成,从而大大减少操作的时间,提高了深化设计的效率。

3.3 实施计划

目前,针对“办公楼标准层的办公和走廊”这一区域,本次研究实际测试三个随机的新项目,平均85%的碰撞场景能被软件识别并自动匹配上。而在被识别的场景中,80%的自动修改方案获得了现场工程师的认可,另外20%的自动修改方案则被工程师认为可以有更适合指定项目的修改方案。将结果相乘可以得出:约有68%的碰撞问题被软件自动解决并得到最佳优化效果。

后续软件的优化还将不断持续地进行,这些工作一方面侧重于持续增加或修正典型的碰撞场景描述。对场景的描述不能过于精细,那将会导致场景数量无限制地增加,也不能过于粗略,那会大大增加对场景识别的难度。另一方面,对每个典型碰撞场景,目前已经内置了解决方案A或者方案B。但是否真的最合适,这有待后续通过分析更多的软件使用样本情况,来完善优化解决方案。

除了类似“办公楼标准层的办公和走廊”区域等多个已经完成的区域,根据不同的业态,每个业态又能划分出许多不同的区域,按区域去完善典型碰撞场景,不断扩大软件适用区域也是应用下一步继续优化的方向。

在本次研究过程中,也看到一些问题,因为目前的自动管综技术还不能解决管道排布的方案,即主管道之间排布的层次关系和相对位置。因此,软件使用的时间点有一定的要求,应当在完成主管线的方案排布后,再应用自动管综软件进行自动修改。过早介入会大幅降低应用的优化效果。

4 结论

基于BIM 的机电自动管综技术可以有效提高管线综合排布的效率,使工程师能将注意力集中在关键的方案修改上,提高了机电深化设计效率和质量。

经过多年的积累,中建八局已经在标准化构件库建设、快速建模、自动化管综、自动算量等方面取得一定成绩。目前,自动化管线综合技术的研究应用也取得了一个好的开始,后续还将继续研究模型与自动化生产设备的联系,拉通数字化加工流程,希望能与广大同仁共同为实现机电深化设计到生产的自动化出一份力。