面向高比例可再生能源消纳的光储氢醇一体化系统规划与调度

刘康祥, 周家辉, 徐 钢, 陈彦奇, 张润之, 刘文毅

(华北电力大学 能源动力与机械工程学院,北京 102206)

随着碳中和、碳达峰的提出,以光伏、风电等为代表的可再生能源发电得到广泛重视,并成为中国未来能源路线的重要组成部分[1]。然而,可再生能源的不连续性与随机性,给电网安全与新能源消纳带来了难题;随着可再生能源发电的占比不断增加,这个矛盾将越来越突出,由此带来日益突出的弃光、弃风等问题[2]。

以青海省为例,当地拥有丰富的可再生能源,尤其是太阳能资源,据统计,全省具备可开发的光伏装机容量可达35亿kW;目前该省新能源装机达2 630万kW,其中光伏装机达1 656万kW,新能源装机量和光伏装机占比分别接近60%和40%,居全国首位[3]。与此同时,该省火电装机仅393万kW,调峰能力不足;全省居民及工业用电规模仅约800亿kW·h[4],本省用能市场及对外输电能力有限,加之储能、调峰能力不足,光伏等新能源消纳问题逐渐突出。不仅如此,在全社会大力发展可再生能源、实现双碳目标的大背景下,未来该省的可再生能源发电还将快速发展,预计到2035年,青海的光伏装机容量将超过1亿kW,如何充分消纳、利用好这些宝贵的太阳能资源,成为一个重要的课题。

氢气作为一种重要的清洁能源,具有无污染、燃烧效率高等优点[5],其推广利用是实现低碳环保的有效手段之一,并且氢气还可以作为能量载体以及工业原料(如炼油、氨生产、化学制造等)[6]。将巨量的、不容易被电网消纳的可再生能源,以化学能的形式储存在氢气中,从而实现可再生能源的消纳与增值[7],是未来可再生能源利用的一种重要形式。王红霞等[8]对目前使用可再生能源发电制取绿色氢气的典型案例进行了深入分析与讨论,指出使用光伏、风电等可再生能源的绿电制氢技术具有良好的发展前景。郑博等[9]提出了基于多类型电解制氢协同运行的风光互补制氢系统,并考虑到碱性电解槽与质子交换膜电解槽的动态特性,使用遗传算法优化两者的容量占比。刘聪等[10]提出等电量置换的概念,将光伏出力较高时的制氢富余电量上网,在出力不足时,使用电网的富余电力制氢,从而降低制氢设备的总投资成本。

考虑到氢气独特的物性,和由此带来的氢气的储运难度大、成本高、安全性差等问题[11-12],以及完全重建新的复杂储运体系的巨大社会成本[13],也有很多学者和机构提出将氢气进一步制备成甲醇、氨等更易储运的衍生产品:一方面这些产品自身可作为清洁燃料或化工原料供应市场[14];另一方面,这些衍生产品可以作为氢的载体,从而大幅降低氢气直接储运的难度和成本,提高安全性,并可充分利用现有油气储运体系,前景很好[15]。

鉴于此,笔者针对青海发展可再生能源的现实需求,提出可以充分消纳光伏电能的光储氢醇一体化系统;并以系统全年总收益最大为目标建立混合整数线性规划模型,开展新系统的综合优化,包括配置系统各单元的最佳容量,对各种光照条件下各单元运行参数进行优化调度,以及针对主要变量的敏感性分析等。

1 光储氢醇一体化系统

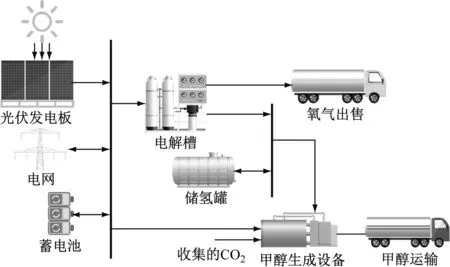

本文提出的光储氢醇一体化系统如图1所示,该系统由供电单元、氢气单元、甲醇单元构成。该系统使用光伏电能电解水制氢气,再将生成的氢气和二氧化碳合成甲醇:一方面,将弃光弃电转换为氢能,解决了大量新能源电能消纳的问题;另一方面,绿电制氢气后再将氢气合成甲醇,解决了氢气大量运输、储存的安全性和成本等问题。考虑到青海本地用氢量较少,且氢气难以远距离运输售卖,该一体化系统暂不进行直接售氢,主要的化工产品为清洁燃料甲醇。

图1 光储氢醇一体化系统图Fig.1 Diagram for the integrated light-storage-hydrogen- methanol system

在系统稳定连续工作时,各单元之间存在电能供需平衡及氢气供需平衡。在光照充足时,系统主要将光伏所发电能提供给电解槽制氢,并将多余电量售卖给电网和储存到蓄电池中;电解槽产生的氢气优先提供给甲醇合成设备,同时将富余氢气储存在储氢罐中。在光照不足时,系统将根据优化结果,考虑蓄电池放电制氢或在电价合适时从电网购电制氢;当电价较高且蓄电池内电能释放完毕后,将暂停电解槽工作,而通过热集成系统来保证其温度在合理范围内,方便其重启;此时,主要通过释放储氢罐内氢气来合成甲醇。

2 系统优化模型

2.1 各设备模型

(1) 光伏设备模型

光伏发电出力主要取决于辐射强度,计算公式为:

(1)

式中:Ppv为光伏发电出力;Pstc为标准太阳辐射功率;Spv为实际太阳辐射强度;Sstc为标准太阳辐射强度;kc为温度系数;Tpv为光伏电池板实际温度;Tref为标准环境温度;Ar为光伏电池板面积;ηpv为光伏电池板效率。

(2) 电解槽模型

电解槽是电解水制氢的关键部位,其制氢量的计算方法为:

(2)

式中:VET,H2为电解槽产生的氢气量;ηET为电解槽效率;PET为电解槽的耗电量;ρH2为氢气密度;LH2为氢气低热值。

(3) 蓄电池模型

蓄电池起到削峰填谷的作用,蓄电池的蓄电量表达式为:

BES,t=BES,t-1(1-σES)+

(3)

式中:BES,t为t时刻蓄电池的蓄电量;σES为蓄电池的自损效率;ηES,C、ηES,D分别为蓄电池的充电效率和放电效率;PES,C,t、PES,D,t分别为t时刻蓄电池的充电量和放电量;Δt为充放电时间间隔。

(4) 储氢罐模型

储氢罐是重要的调节设备,其数学模型可表示为:

BH2,t=BH2,t-1(1-σH2)+

(4)

式中:BH2,t为t时刻储氢罐内部储氢量;σH2为储氢罐的自损效率;RH2为摩尔气体常数;TH2为储氢罐内温度;VH2,C,t为t时刻进入储氢罐氢气体积量;VH2,D,t为t时刻储氢罐放出氢气体积量;MH2为氢气摩尔质量;VHT为储氢罐容积。

(5) 甲醇生成设备模型

在催化剂的作用下,二氧化碳和氢气通过甲醇生成设备反应生成甲醇,则:

VCH3OH=ηECVH2,CH3OH

(5)

式中:VCH3OH为甲醇生成设备产生的甲醇量;ηEC为设备的效率;VH2,CH3OH为甲醇生产设备消耗的氢气量。

2.2 目标函数

本文以构建的光储氢醇一体化系统的净收益(即总收益)最大为目标函数,其中收益主要来自售电收益、氢气制备甲醇收益,以及副产品氧气的售卖收益;系统的成本主要来自设备的投资成本、维修成本和整体运行成本。总收益CT的计算公式为:

maxCT=Cgrid+CCH3OH+CO2-CO&M-Cinv-CCO2

(6)

式中:Cgrid、CCH3OH、CO2、CO&M、Cinv、CCO2分别为电网交互成本、甲醇收益、氧气收益、运行维修成本、投资成本和二氧化碳成本。

电网交互成本包括售电收益和购电成本,甲醇收益为售卖甲醇的收益,氧气收益为售卖电解槽制氢时产生氧气的收益。各收益表达式分别为:

(7)

(8)

(9)

式中:csc,t、cec,t、ccc,t、coc,t分别为t时刻的售电价格、购电价格、甲醇出售价格和氧气出售价格;Psell,t、Pbuy,t、VCH3OH,t、VO2,t分别为t时刻的售电量、购电量、出售甲醇量和出售氧气量;T为运行时长。

设备投资成本和维修成本表达式分别为:

(10)

(11)

(12)

式中:λs,O&M为第s种设备的年运行维修成本;r为设备的种类数;R为投资回收系数;i为年利率;n为设备寿命;Ss、Ps分别为第s种单位容量造价和设备的容量,包括光伏、电解槽、甲醇设备、储氢罐和蓄电池。

二氧化碳成本为收集捕获制备甲醇所需的二氧化碳成本,捕获成本包括捕获、压缩和运输成本。基准条件中的二氧化碳来自传统的煤基甲醇装置,表达式为:

(13)

式中:cCO2,t为t时刻捕获的二氧化碳价格;VCO2,t为t时刻制甲醇所需的二氧化碳量。

2.3 热系统约束条件

(1) 设备出力约束

光伏电池板、电解槽和甲醇生成设备的功率约束分别为:

(14)

式中:Ppv(t)、PH2(t)、PCH(t)和PE(t)分别为光伏电池板、储氢罐、甲醇生成设备、电解槽的实际功率;下标rated表示各设备对应的额定功率。

(2) 电量平衡约束

光伏发电满足设备用电需求,并通过蓄电池和电网调节,可表示为:

Ppv,t+PES,D,t=Pgrid,t+PET,t+PES,C,t

(15)

式中:Ppv,t为t时刻光伏发电量;Pgrid,t为t时刻向电网售电量;PET,t为t时刻电解槽耗电量。

(3) 氢气平衡约束

电解槽产生的氢气量满足甲醇设备所需,并利用储氢罐来保证供需相等,可表示为:

VET,H2,t+VH2,D,t=VH2,C,t+VH2,CH3OH,t

(16)

式中:VET,H2,t和VH2,CH3OH,t分别为t时刻的电解槽生产的氢气量和甲醇消耗氢气量。

(4) 储能设备约束

所研究的储能设备包括蓄电池和储氢罐,建立其通用模型如下:

(17)

式中:PES,m,t、PED,m,t分别为第m种储能装置t时刻充、放系数;PES,max,m、PED,max,m分别为第m种储能装置t时刻充、放系数的最大值;BES,m,t、BED,m,t分别为m设备在时段t内的充、放电状态标记位,值为0时表示停运,1时表示运行,且满足互斥约束和充放频率约束。

(5) 电网售电约束

对于系统内光伏发电上网售电,选择“自发自用、余量上网”模式,多余电量上网,表达式为:

Psell≤ηsellPpv,rated

(18)

式中:Psell为上网电量;ηsell为上网电量上限比例。

(6) 可再生能源利用率约束

为了保证系统的运行尽可能利用可再生能源,设置弃光约束,表达式为:

(19)

式中:Ppv,ac,t为系统实际利用光伏发电功率;Ppv,set为弃光功率设定值。

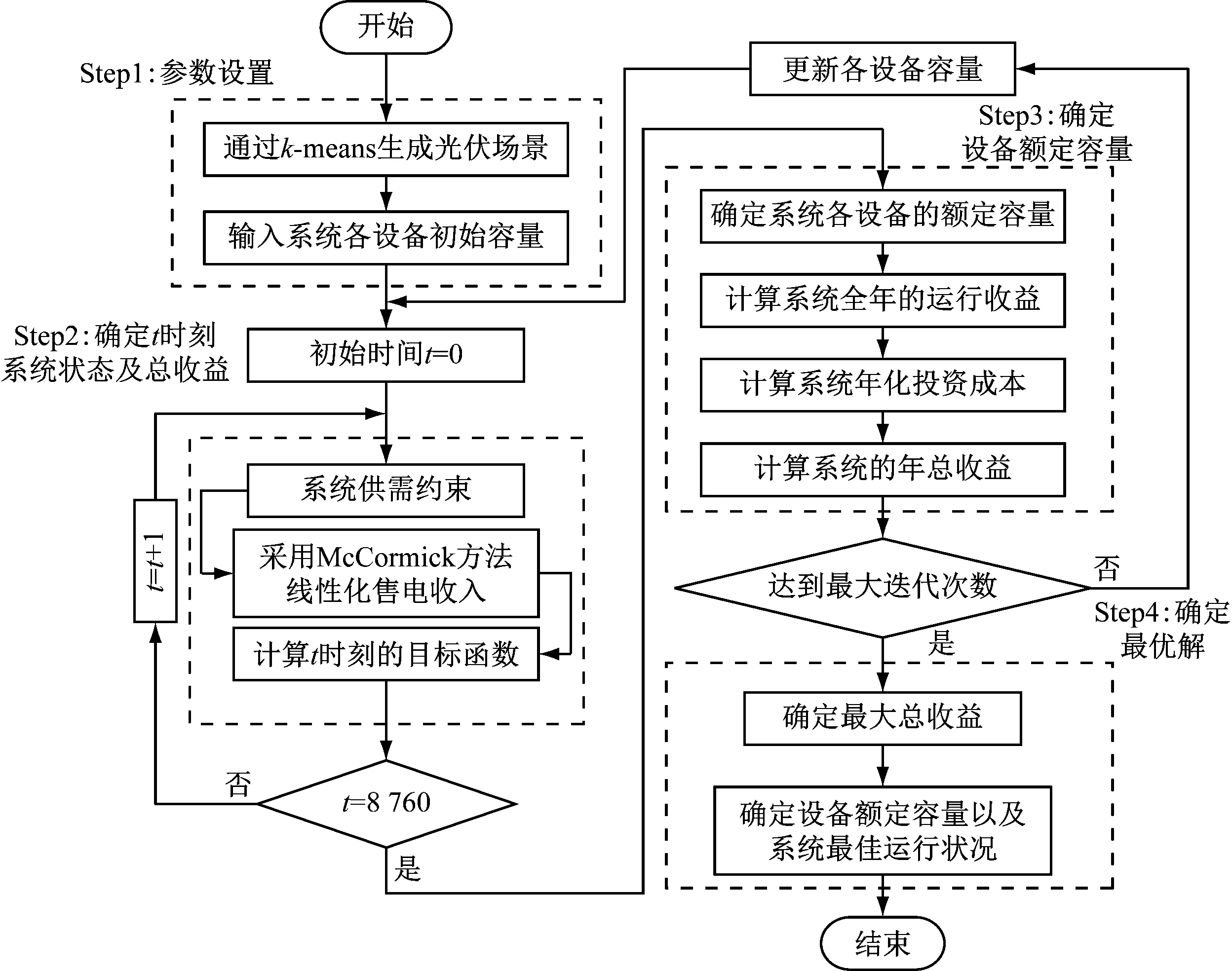

3 算法求解

3.1 光伏气象数据以及典型日的生成

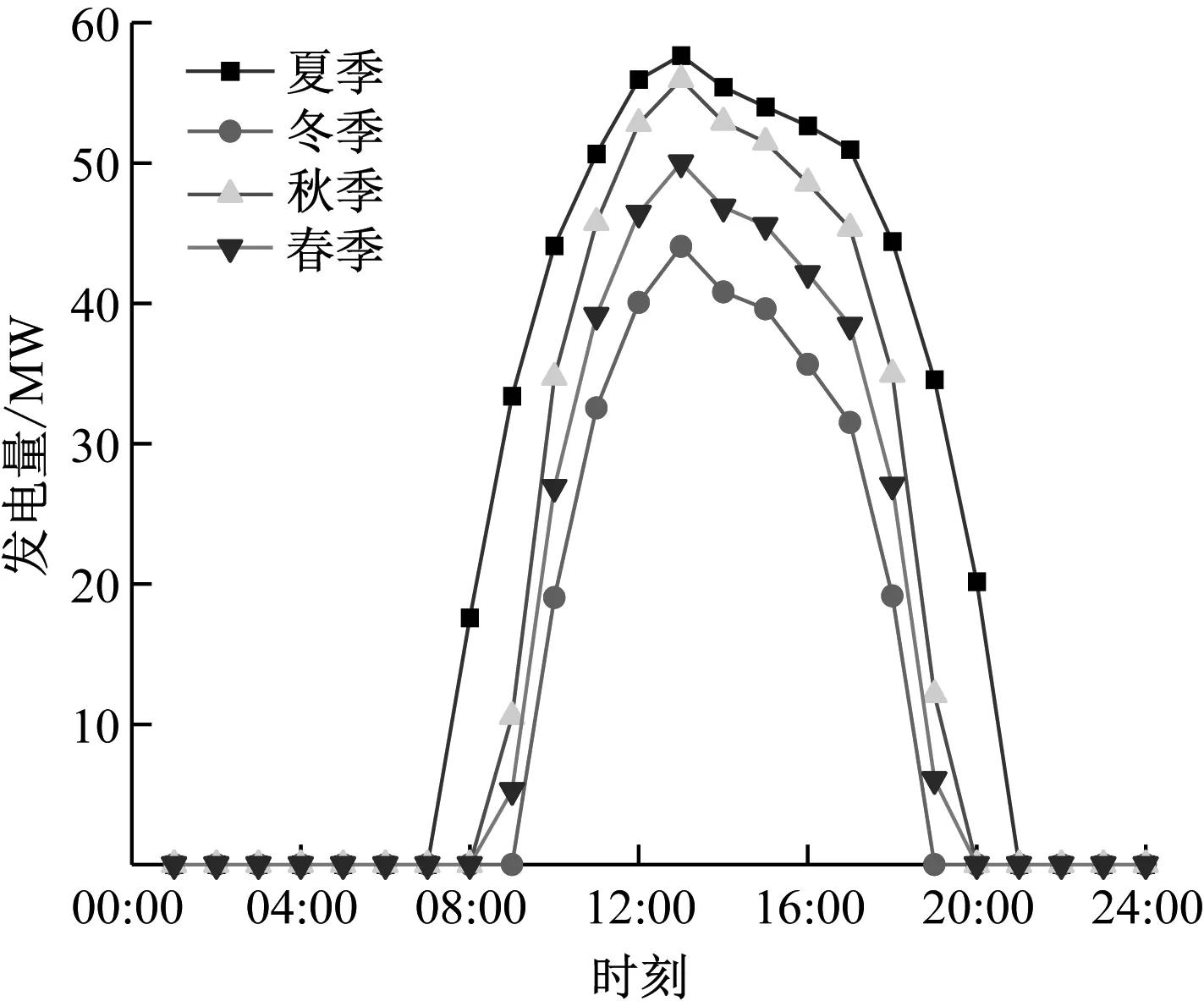

本文优化模型中的不确定性来源于光伏出力,其主要原因是决策者对于辐射强度预测存在一定的偏差。首先,通过软件模拟得到光照强度的相关数据,假设辐射强度服从均值为预测值、方差为 0.4 乘以预测值的正态分布,生成多组全年光照强度数据。通过基于期望最大化(EM)方法的高斯混合模型对上述数据进行聚类,生成全年的光伏电量数据[15]。随后,以全年数据为基础聚类得到服从季节性的光伏电量典型日。

3.2 电网的交互约束线性化

系统与电网交互的公式为双线性项,通过McCormick 方法对其进行线性化处理,引入辅助变量χs,t[16]:

χs,t=PD,s,tρs,t,∀s,∀t

(20)

将以下辅助约束添加到上述建模中。

(21)

式(1)~式(21)构成了考虑绿电制氢和氢气制备甲醇的经济调度模型,最后在Matlab软件上调用Cplex可以方便求解,系统流程图如图2所示。

4 案例分析

4.1 边界条件

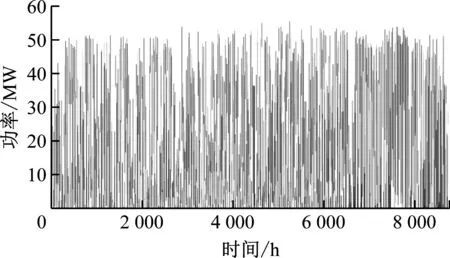

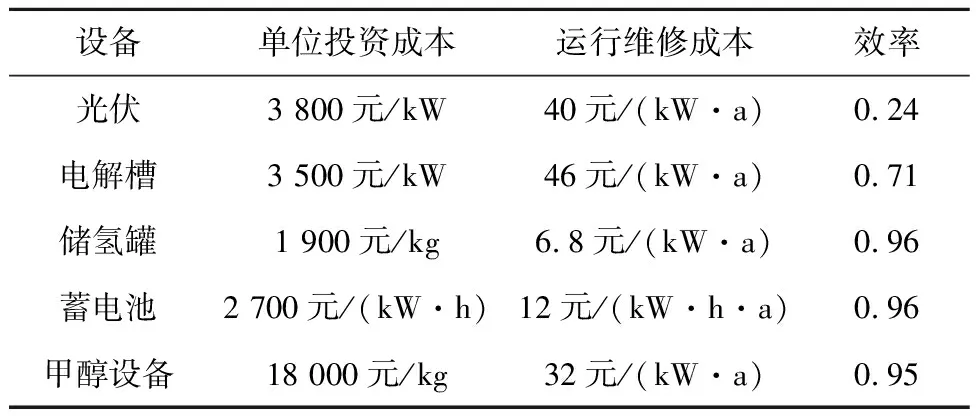

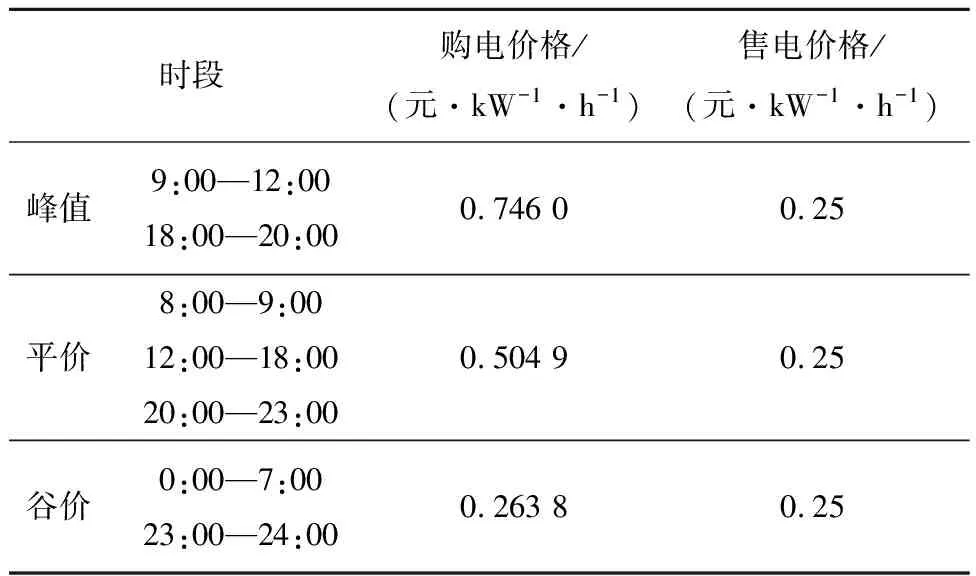

案例选取青海塔尔木地区作为目标地区,以通过模拟计算得到的光伏全年数据为基础,并对一个光伏容量60 MW的光储氢醇一体化系统进行优化计算。计算以一年8 760 h为周期,步长为1 h,其光伏全年数据如图3所示,通过k-means聚类得到典型日场景如图4所示。系统中各设备成本[17-18]如表1所示。甲醇售价根据当前市场价格取2 700元/t,二氧化碳捕获成本为300元/t,氧气的出售价格为1 000元/t。案例中光伏电站与电网相交互,购电电价和售电电价如表2所示。

图2 光储氢醇一体化系统流程图

图3 光伏全年数据Fig.3 Photovoltaic annual data chart

图4 典型日光伏曲线Fig.4 Typical daily photovoltaic curves

表1 各设备成本Tab.1 Cost of each equipment

表2 购电电价和售电电价[19]

4.2 全年运行优化结果

基于系统的全年运行优化结果,以电平衡和氢平衡为准则分析各设备运行和调度。

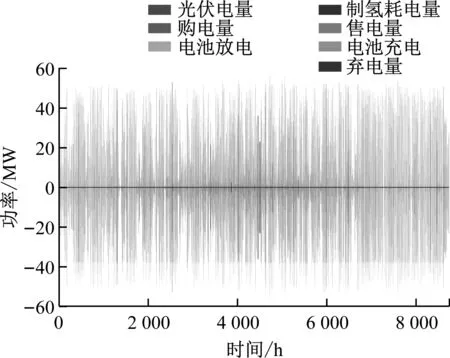

图5给出了全年电平衡调度图。由图5可知,全年的光伏电量以供应电解槽制氢为主,多余的电量通过电网进行销售。系统几乎不进行购电制氢,蓄电池只起到微弱的调峰作用。

图5 全年电平衡调度图Fig.5 Electric balance dispatch chart throughout the year

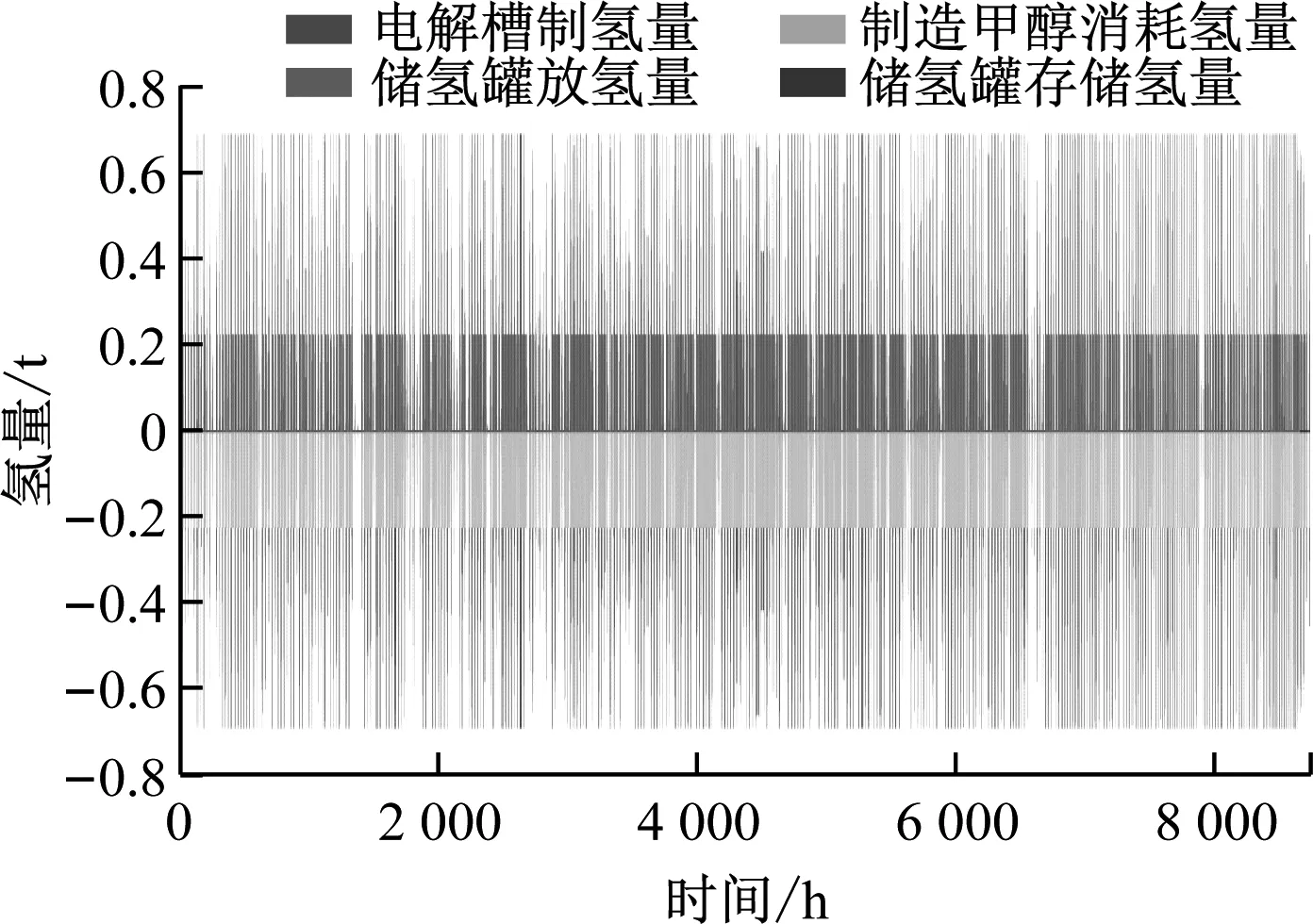

图6给出了全年氢平衡调度图。因甲醇生产设备容量有限,在白天光伏制氢量较多时,先满足甲醇设备的氢气需求,多余的氢气储存在储氢罐中。在无光伏时刻,系统通过储氢罐的放氢来满足甲醇的制备所需。

图6 全年氢平衡调度图Fig.6 Hydrogen balance dispatch chart throughout the year

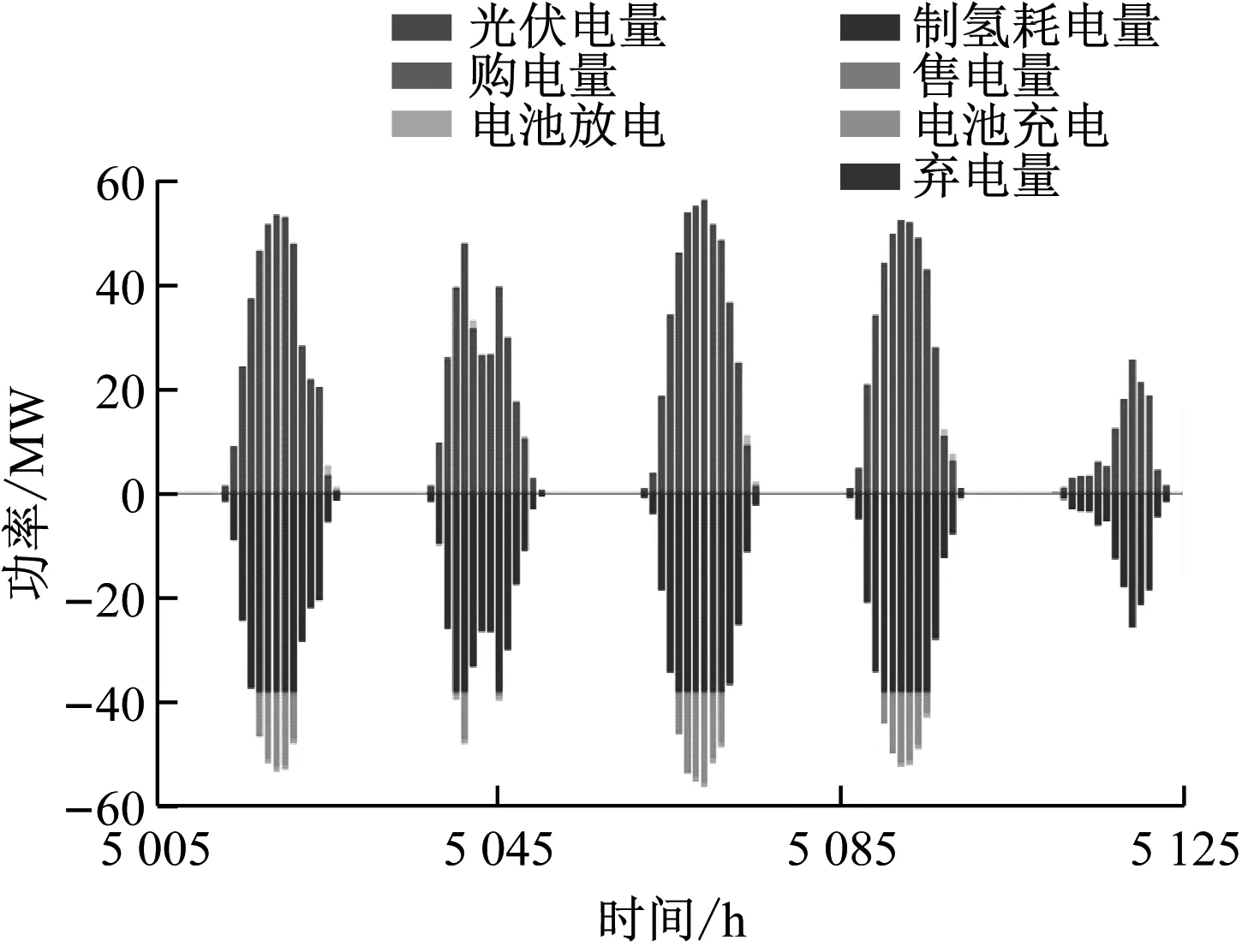

对于设备的日内运行调度,截取5 005~5 125 h时间段内连续五天的运行调度数据进行分析。

具体的日电平衡调度图如图7所示,其反映的是连续几天内的系统电气侧运行情况。从图7可以看出,在光照正常时,由于购电成本较高,通过购电进行制氢/甲醇的收益实际为负,因此在夜晚无光照时电解槽并不工作。而在白天(8:00—20:00时段),电解槽均持续运行。其中,在12:00—18:00高光照时段,电解槽满负荷运行,多余的电量通过电网售电消纳;而在13:00附近光伏处于峰值时,售电达到容量上限,还会通过蓄电池进行部分电能的储存。而在9:00—11:00和18:00—20:00时段,虽然电解槽未达到满负荷,仍有部分光伏电量直接销售,这是由于售电收益实际上好于制氢/甲醇收益,系统优化基于收益最大原则计算的结果。在8:00和20:00,此时光伏发电量很少,仅为中午的1/3左右,因此全部用来制氢而无直接售电;不仅如此,在20:00附近,蓄电池还会额外释放2 MW·h电能用于制氢。因为储氢的能量密度远大于储电的能量密度,所以储电容量较小。在第五天因天气原因光伏较少时,全部通过电解槽制备氢气。

图7 电平衡调度图Fig.7 Electricity balance scheduling diagram

典型的日氢平衡调度结果如图8所示。从图8可以看出,由于储氢设备的有效调节甲醇生成设备全天运行比较稳定。在每日夜晚无光照时段和上午8:00低光照时段,通过储氢罐释放氢气以满足或补充甲醇生成设备的氢气需求。而在10:00—18:00高光照时段,产生多余的氢气则通过储氢罐储存,从而满足其余时刻的放氢量。

4.3 设备容量优化结果

通过全年的优化计算,各设备最终的容量优化选取结果如表3所示。

从电平衡角度来看,优化后的蓄电池容量较小,仅为5 MW·h;而电解槽容量较大,达到42 MW。这主要是由于蓄电池的单位投资很高,难以大规模使用;而由于储电设备的不足,再加上设定的电能上网比例较少,弃光率要求也较低,所以电解槽的利用率偏低,容量偏大,相应的投资额也较高,占总投资额的35%以上。同时,由于当地的购电价格较高,储电设备容量有限,电解槽在夜间几乎不工作,由此带来电解槽的年利用小时数仅为2 653 h。这进一步增加了电解槽设备的投资成本。

从氢平衡角度来看,优化后的储氢罐容量较大,达到12 t,相当于后续甲醇制备设备两天的原料量,这主要是由于储氢设备虽然自身造价也不便宜,但其单位能量的储存成本仅为1.3万元/GJ,远低于蓄电设备(约750万元/GJ);相对应的,后续甲醇制备设备的年利用小时数可达6 360 h,设备容量较小,仅为32 t/d(14 MW),投资额仅占总投资额的5.4%。

可以看出,光储氢醇一体化系统进一步降低总投资额的主要途径在于进一步降低光伏设备和电解槽设备的单位投资,以及提高电解槽设备的利用率等。如表3所示,系统的投资额为4.3亿元。

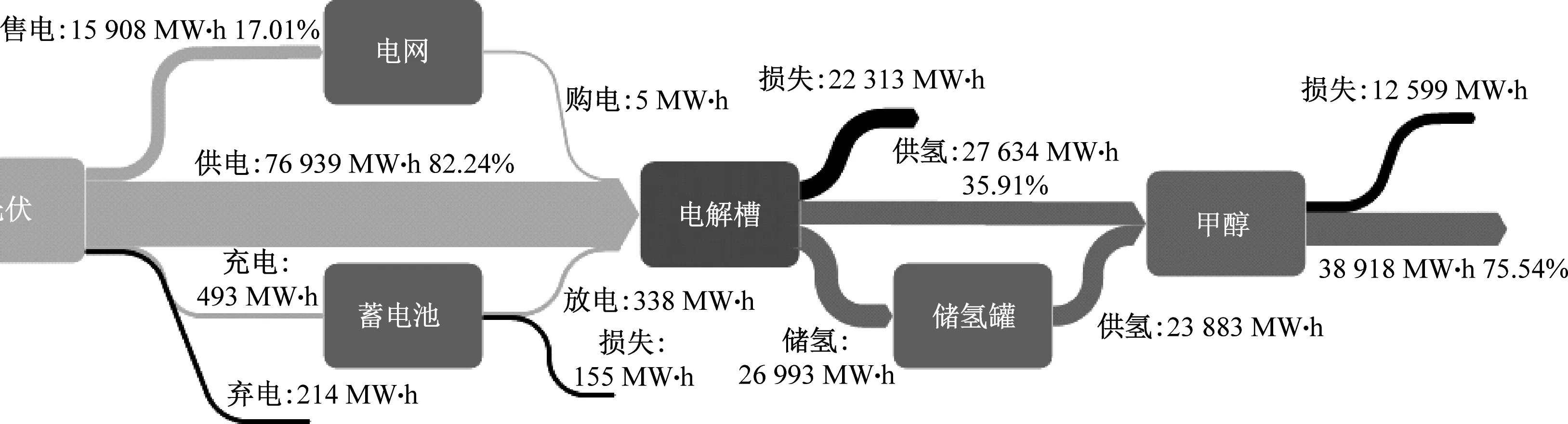

图9给出了系统能流图。可以看出,在此设备容量下,系统主要电力来源为光伏发电,全年的发电量为932 616 MW·h,电解槽所利用的发电量为82%,弃光率为0.3%,其余电量通过电网进行售卖。电解槽产生的氢气有近一半进入到储氢罐中,以供应无光伏时刻甲醇设备的运行,最终生产的甲醇为38 198 MW·h。

图9 光储氢醇一体化系统能流图Fig.9 Energy flow diagram of light-storage-hydrogen-methanol integrated system

4.4 优化后系统收益

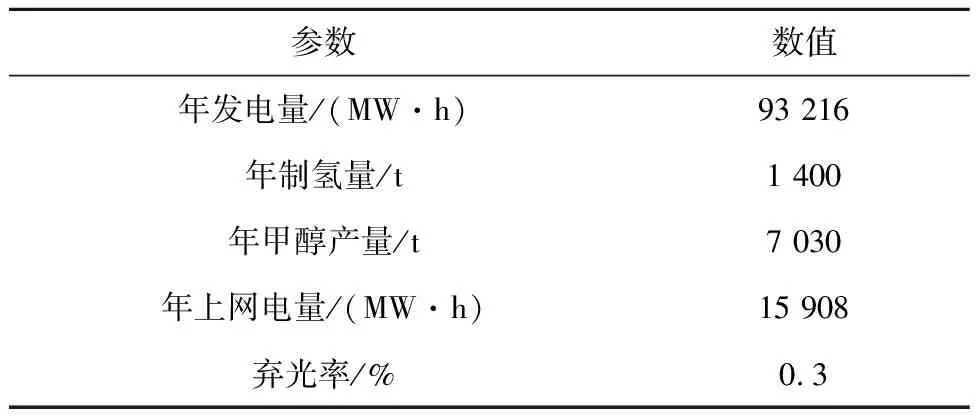

表4为系统参数优化结果。从表4可以看出,光储氢醇一体化系统通过与电网的交互和储能设备的储放有效减少了电解槽和甲醇生成设备的容量,降低了投资成本,同时保证了收益来源的稳定。

表4 系统参数优化结果

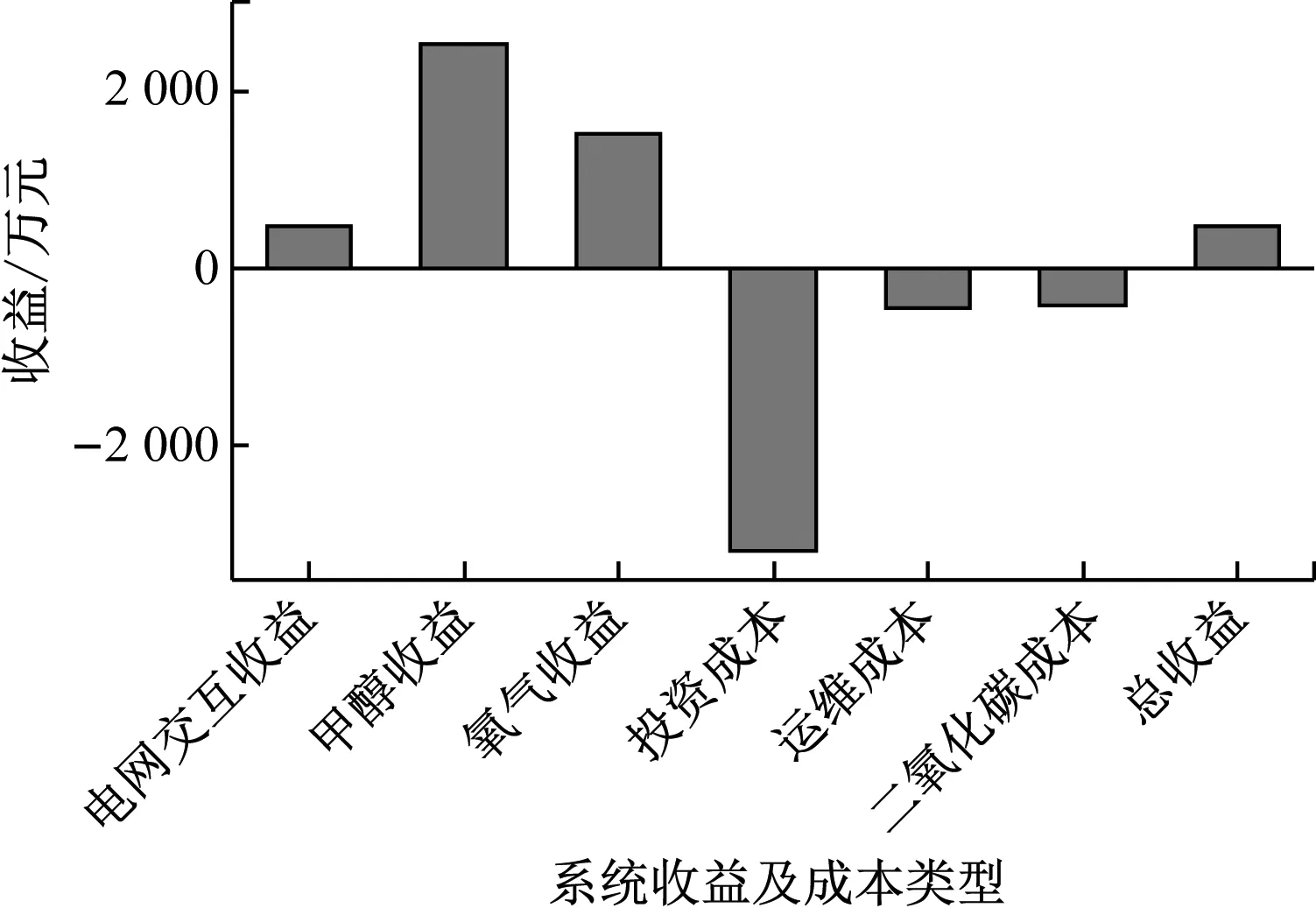

图10给出了系统总收益和各项收益成本。可以看出,全年系统总收益仅为475万元,其中甲醇收益是主要收益来源,达2 516万元,其次则为氧气收益和电网交互收益。成本方面,主要为设备的投资成本,达3 030万元,占全部成本的78%。

此外,由于系统的总投资高达4.3亿元,而主要产品甲醇的价格相对较低,新系统的年净收益仅为475万元,投资收益率较差,且受甲醇价格、氧气价格、售电比例等诸多不确定性因素的影响,新系统的年收益并不稳定,实际上处于盈亏点附近,从纯经济的角度来看并不适合大规模建设实施。

图10 总收益及成本组成图Fig.10 Total revenue and cost composition chart

新系统经过优化后的经济性仍不是很理想,一方面,这充分反映了目前绿氢及其下游产品的真实现状:受限于光伏等新能源发电成本仍偏高、电解槽等绿氢生产工艺尚不完善等多种因素影响,目前绿氢的生产成本要远高于煤制氢或天然气制氢成本[20];另一方面,也要看到,新系统进一步将绿氢主要转化为更高附加值的甲醇,同时通过设备容量与运行方式优化,已经可以初步实现盈利。如果再有一定的补贴或政策扶持,此类系统有望得到较快发展,从而促进可再生能源大规模消纳与清洁液体燃料的本地化生产。这不仅可以促进碳中和,而且有利于西部经济发展,提高能源自给率与能源安全。

5 主要影响因素分析

5.1 甲醇价格的影响

图11给出了新系统年净收益随甲醇价格变化的趋势图。从图11可以看出,当其他价格不变时,随着甲醇价格的增加,系统的总收益随之增加。而且,在甲醇价格为2 800元/t附近时存在一个拐点:在此价格以下,购电制备甲醇为亏损,售电收益大于甲醇收益,因此系统优化结果是尽量少制备甲醇、增加售电,也不购电制氢;而在此价格以上,制甲醇收益大大增加,购买低谷电制备甲醇也会产生收益,因此优化结果变为尽量多制甲醇少售电,且在低谷电时系统也会大量购电制甲醇,由此带来甲醇年产量明显上升,再叠加甲醇售价提升,会使系统收益更快增长。

从图11还可以看出:(1) 目前甲醇市场的价格主要在2 300~2 800元/t波动,在这个价格区间内,新系统年收益约为-77~955万元,处于盈亏边缘;(2) 与之相对的,目前煤制甲醇工艺由于技术成熟、原料价格更低,其甲醇成本仅为1 800~2 100元/t。在此价格区间内,新系统总收益已经为负值。这表明,目前如果没有任何补贴和政策扶持,同时煤制甲醇不需要承担任何碳税或排放限制时,新系统是无法与煤制甲醇系统竞争的;(3) 甲醇价格为3 600~4 200元/t,相当于同热值不含税的汽油价格波动范围(5.1~6.5元/L),此时新系统的净收益可达3 276万元~4 586万元,收益率可达21%,经济性大幅改善。这说明如果能打开下游液体燃料市场,甲醇可以作为绿色液体燃料替代部分汽油等高碳燃料,则新系统已经可以实现明显盈利,具备大规模推广的潜力。

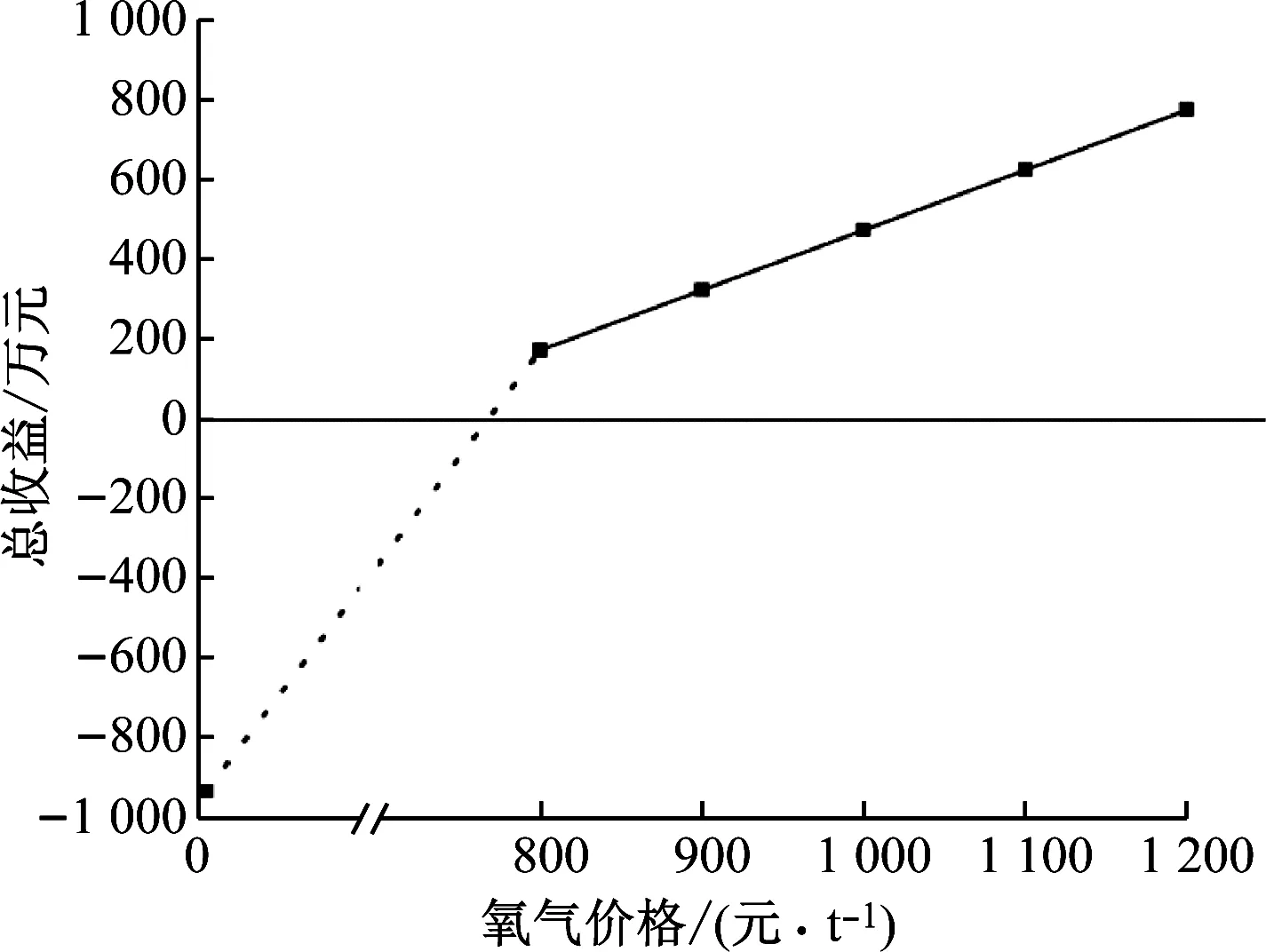

5.2 氧气和二氧化碳价格的影响

图12给出了氧气售价对系统总收益的影响。从图12可以看出,其他价格不变时,系统收益随氧气售价上升而改善,但改善幅度较小;氧气售价从800元/t提高到1 000元/t时,系统收益从174万元增加到776万元;而当系统不售氧时,系统收益为-931万元,可见售氧也是改善系统经济性的有效手段。

图12 氧气售价对总收益的影响Fig.12 Effect of oxygen selling price on total revenue

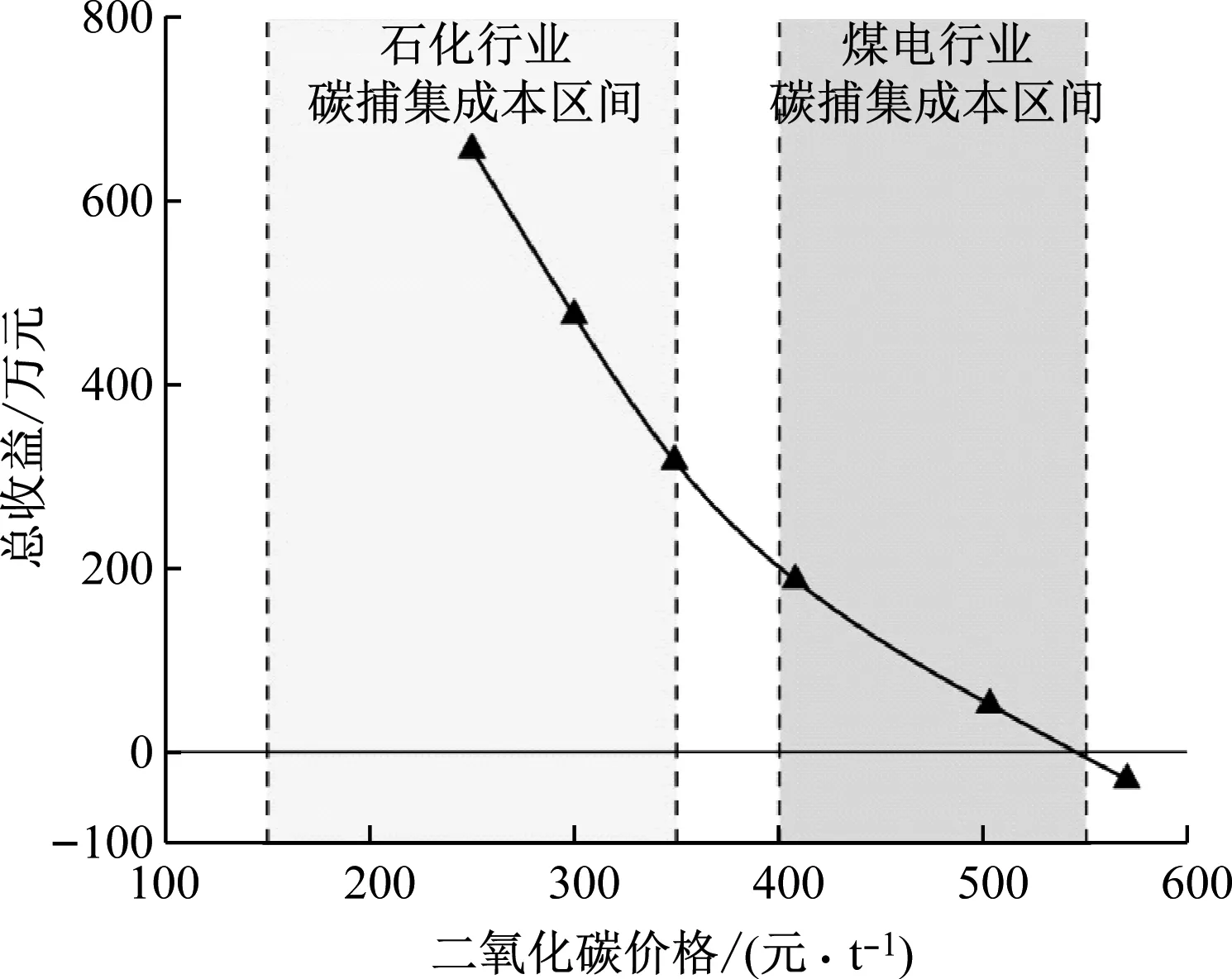

图13给出了CO2成本对总收益的影响。从图13可以看出CO2价格对成本有较大影响。当其价格从260元/t提高到570元/t时,系统年收益从476万元降至-61万元,降幅明显。

图13 二氧化碳价格对总收益的影响Fig.13 Impact of CO2 price on total revenue

目前,石化行业的CO2捕集成本约为150~350元/t,煤电行业碳捕集成本约为400~550元/t[21]。随着碳捕集技术的不断发展,CO2的捕集量将不断增加,捕集成本也将不断下降。

5.3 设备投资成本的影响

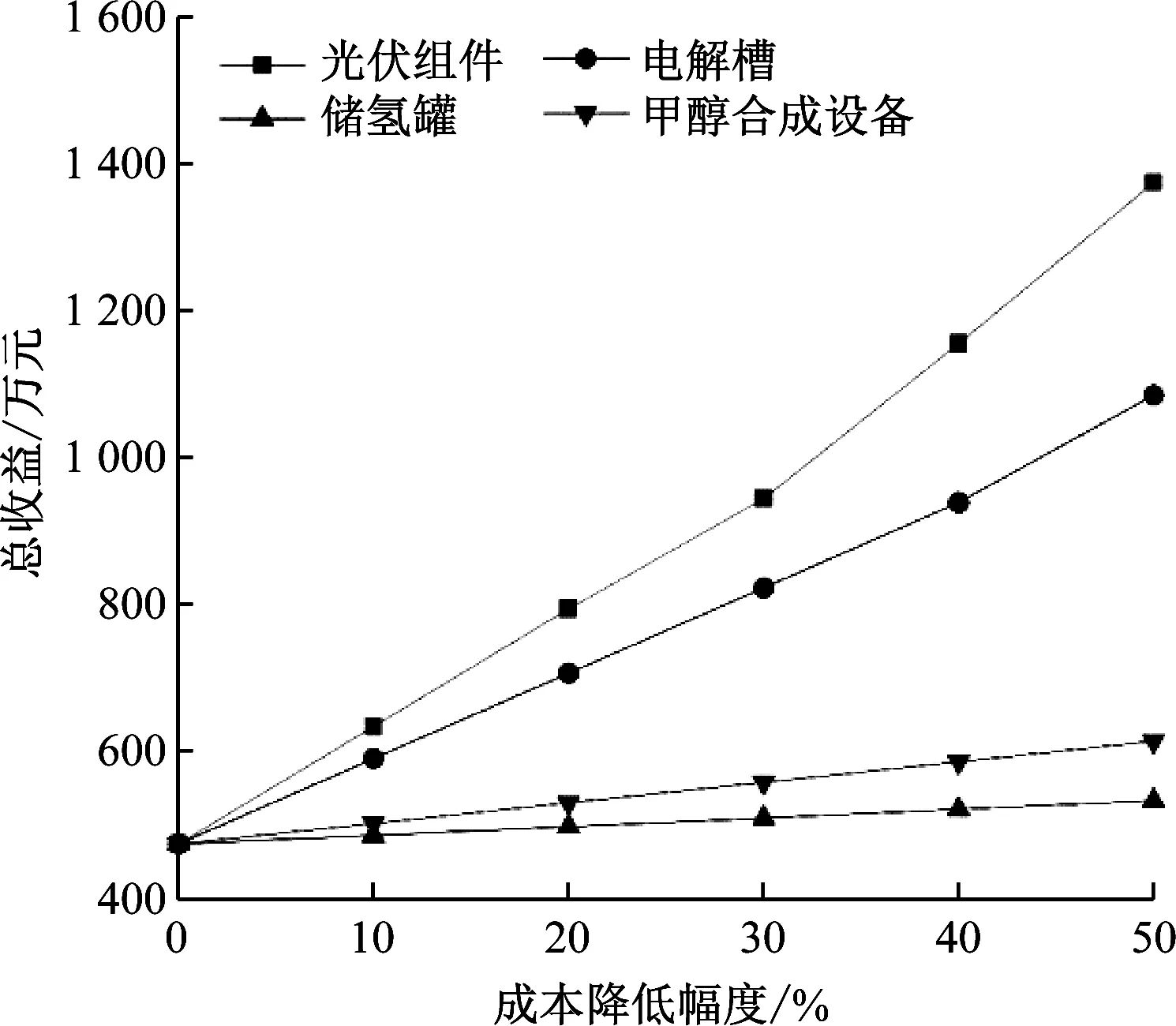

图14给出了光伏组件、电解槽、甲醇生产和储氢等设备投资对新系统年收益的单因素影响。因蓄电池成本变化对系统年收益影响不大,在此不作讨论。以每减少10%成本为基准,来规范这些组件的投资变化。

图14 各设备投资成本对总收益的影响Fig.14 Impacts of each equipment cost on total revenue

从图14可以看出,对于光储氢醇一体化系统,其年收益对光伏组件投资成本变化最敏感,其次是电解槽投资成本。当光伏组件成本降低50%时,系统的总收益可达1 374万元,增长幅度为108%。电解槽成本降低对总收益的影响也很大,其成本降低50%时,新系统收益可达1 075万元。考虑到光伏产业目前仍处在大量投入与发展中,新技术、新工艺还在不断被推出;而绿氢制备技术目前受到高度重视,科技投入力度不断加大,未来随着科技进步,光伏与绿氢制备工艺进一步改进、降低成本的空间巨大,由此也有望带来光储氢醇一体化系统的经济性不断改善。

6 结 论

(1) 光储氢醇一体化经过设计调度联合优化,通过电解槽和甲醇生成设备等稳定生产甲醇售卖,在消纳了大量可再生能源的同时具备一定的经济收益。系统上网电量为15 908 MW·h电量(占17%)、生产7 030 t甲醇(占51%),弃光率仅为0.3%;系统总投资4.3亿元,年收益可达475万元,其收益率偏低,近中期看可能需要一定补贴。

(2) 本文提出了光储氢醇一体化系统的运行优化调度,并以具体时段分析了各设备的运行状态出力。该系统能够根据外界条件的变化,合理切换工作状态,实现系统能量平衡。

(3) 对系统进行敏感性分析得出,甲醇售价对总收益的影响最大,作为主要生产产品和销售收益来源,甲醇的价格波动对系统总收益和运行方式都会产生影响;氧气售价和CO2价格对总收益有一定的影响;投资成本作为主要成本来源,对其影响最大的经济因素是光伏组件成本,其次是电解槽成本。因此,总收益的提升需要开拓下游能源市场,长远看需要技术进步以降低成本。