ReUSY分子筛催化热解聚烯烃塑料性能

郭荣杰,樊 平,纪红兵*,薛 灿,2,3*

(1.中山大学化学学院 精细化工研究院,广东 广州 510275;2.中山大学化学工程与技术学院,广东 珠海 519082; 3.中山大学惠州研究院,广东 惠州 516081)

人类生产、生活的高速发展推动了对塑料的高需求,但也导致了废弃塑料的剧增,给环境带来严重影响,而微塑料则会通过食物链进入人体,从而对人类健康产生负面影响。截至2015年,全球已生产了8.3×109t原始塑料,共产生约6.3×109t塑料垃圾,其中约9%被回收,12%被焚烧,79%堆积在垃圾填埋场或自然环境中[1]。

聚烯烃热解技术作为有效实现资源回收和减少塑料污染的方法,近年来受到广泛关注[2]。催化热解技术可以减少热量输入的前提下降解聚烯烃塑料,改善产物分布,使其接近燃料油的组成,从而简化产物后处理步骤[3-5]。目前,在聚烯烃催化热解领域,应用的催化剂包括分子筛、金属、金属氧化物、稀土-金属氧化物、沸石矿物和活性炭等[6]。其中,分子筛催化剂由于其优异的稳定性、可调控的孔结构和可循环利用性,在实验室和工业领域得到广泛应用[7-9]。

本文选择多种具有微孔和介孔结构的分子筛催化剂,对聚丙烯、聚乙烯和聚苯乙烯等聚烯烃塑料进行催化热解实验,筛选ReUSY分子筛作为催化热解反应的催化剂。通过分析催化热解温度和产物分布,讨论原料种类、温度和催化剂对聚烯烃热解特性的影响。采用Coast-Redfern法[10]对ReUSY分子筛催化热解反应体系的动力学进行研究,分析不同温度的反应活化能,从动力学角度讨论催化剂对催化热解反应的影响。

1 实验部分

1.1 试 剂

ZSM-5分子筛、 USY分子筛、Y型分子筛、MOR分子筛、MCM-41分子筛、Al-SBA-15分子筛、ReUSY分子筛,南开大学催化剂厂;高密度聚乙烯(HDPE)粉、低密度聚乙烯(LDPE)粉、聚丙烯(PP)粉、聚苯乙烯(PS)粉,阿拉丁试剂(上海)有限公司。

1.2 催化剂表征

采用德国Netzsch公司TG 209 F3 Tarsus热重分析仪对样品(样品尺寸<30目)进行热重分析。35 ℃升温至400 ℃,10 ℃·min-1,400 ℃升温至500 ℃,2 ℃·min-1,氮气气氛。

采用德国Netzsch公司/德国Bruke公司的TG-209/Vector-22热重-红外联用仪对聚烯烃的热解产物进行热重-红外联用分析。35 ℃升温至40 ℃,10 ℃·min-1,400 ℃升温至500 ℃,2 ℃·min-1,氮气气氛。

1.3 聚烯烃催化热解效率评价

聚烯烃热解需要大量能量输入,因此降低能量的输入是催化剂催化效率的一个重要评价指标。由于聚烯烃热解的产物成分组成复杂、原料残留和产生积炭等特点,实现产物组成成分改善和提高低碳烃类产率也是催化热解的重要目标。综上所述,以聚烯烃热解温度降低、低碳烃类产率提高和积炭量降低作为评价催化剂的指标[3]。

催化热解体系催化剂筛选:以PP0.5(熔融指数为0.5的聚丙烯原料)作为模型底物,通过对其进行催化热解实验,采用热重分析仪监测过程中的质量随温度变化趋势。具体步骤:催化剂与原料配比m(催化剂)∶m(聚丙烯)=1∶1,机械混合均匀后加入氧化铝坩埚中(10 mg),氮气气氛,室温下升温至400 ℃,升温速率10 ℃·min-1,400 ℃升温至500 ℃,升温速率2 ℃·min-1。通过热重曲线得到样品的热解初始温度、终止温度及积炭量等。

催化热解产物分析:采用热重-红外分析仪对聚烯烃催化热解过程中的产物进行实时分析,催化剂与聚烯烃以一定比例在热重分析仪中催化热解,热解产物在高温下为气体,红外光谱仪对生成的产物进行在线分析。实验方法:将催化剂ReUSY与聚烯烃以质量比1∶1机械混合,氮气气氛,室温下升温至400 ℃,升温速率10 ℃·min-1,400 ℃升温至500 ℃,升温速率2 ℃·min-1,得到产物的三维红外谱图和二维红外谱图,结合聚烯烃的热重曲线,对聚烯烃催化热解过程产物进行分析。

2 结果与讨论

2.1 催化热解体系催化剂筛选

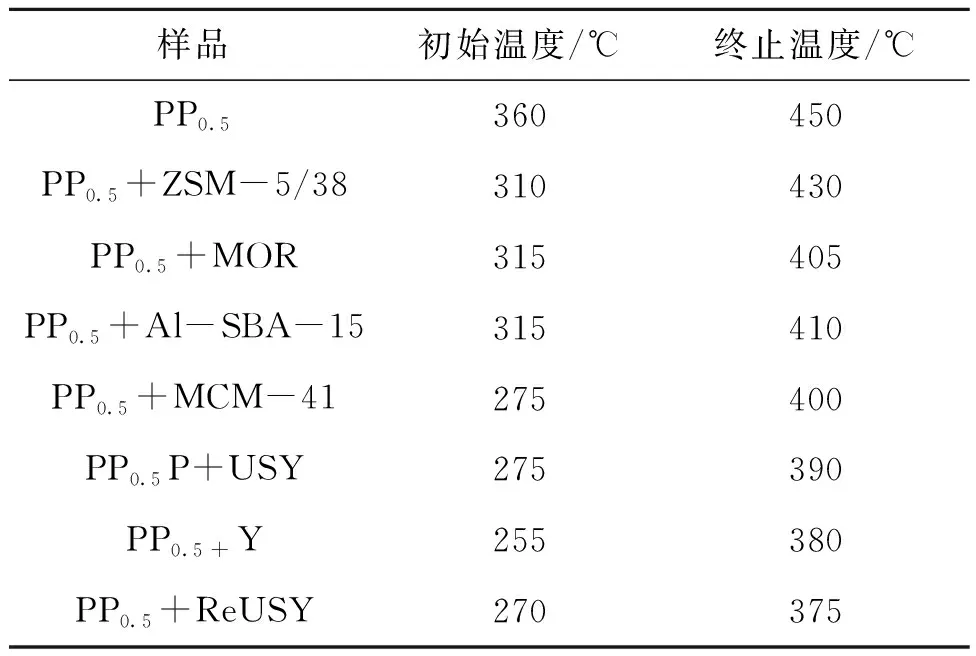

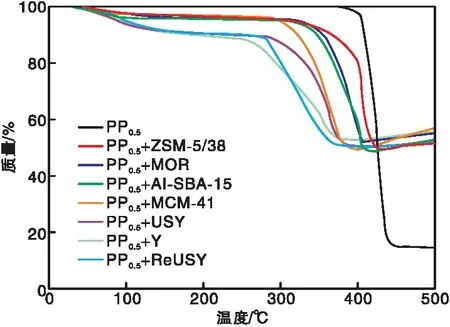

不同催化剂催化热解聚丙烯(PP0.5)的热重曲线如图1所示,聚丙烯催化热解的初始温度和终止温度如表1所示。

表1 不同催化剂体系聚丙烯的热解温度对比Table1 Comparison of pyrolysis temperatures of polypropylene with different catalyst systems

图1 不同催化剂催化热解聚丙烯的热重曲线Figure 1 Thermogravimetric curves of polypropylene cracking catalyzed by different catalysts

由图1可以看出,无催化剂下,PP0.5热解的温度区间为(360~450) ℃。加入催化剂后,PP0.5的热重曲线在约100 ℃有一处较明显的失重,这是由于分子筛上吸附的水分挥发造成,随后在高温下的快速失重是PP0.5热解导致。

由表1可以看出,加入催化剂后,PP0.5热解的初始温度和终止温度降低,根据催化剂降低温度的效果,对其进行排序:Y>ReUSY>USY>MCM-41>Al-SBA-15>MOR>ZSM-5/38,Y型分子筛可以将PP0.5的热解温度区间降低至(255~380) ℃,ReUSY型分子筛可以将PP0.5的热解温度区间降低至(270~375) ℃,鉴于Y型分子筛在高温下热稳定性不足,故选取ReUSY分子筛作为催化热解体系的催化剂。

2.2 催化热解性能评价

2.2.1 不同聚烯烃种类

在ReUSY催化剂催化下PP、LDPE、HDPE和PS热解吸收强度在不同波数和时间下的三维红外谱图如图2所示。

图2 ReUSY催化热解不同聚烯烃的三维红外谱图Figure 2 Three-dimensional infrared spectra of polymers catalytic pyrolysis by ReUSY

由图2可以看出,吸收强度与热解过程中逸出气体的量成正相关,聚烯烃热解速率越快逸出气体产物在红外光谱中的吸收强度越强。不同聚烯烃塑料PP0.5、LDPE、HDPE和PS在ReUSY的催化作用下,催化热解温度:PP0.5为(270~375) ℃、LDPE为(295~425) ℃、HDPE为(295~420) ℃、PS为(285~415) ℃。聚烯烃具有三个强吸收波段,分别为(2 800~3 200) cm-1、(1 200~1 600) cm-1、(600~1 000) cm-1。吸收强度最大值出现在(2 800~3 200) cm-1处,该处为烷烃、烯烃的伸缩振动产生的信号。吸收强度次强区为(1 200~1 600) cm-1,只有很弱的信号出现在(600~1 000) cm-1。

2.2.2 不同温度

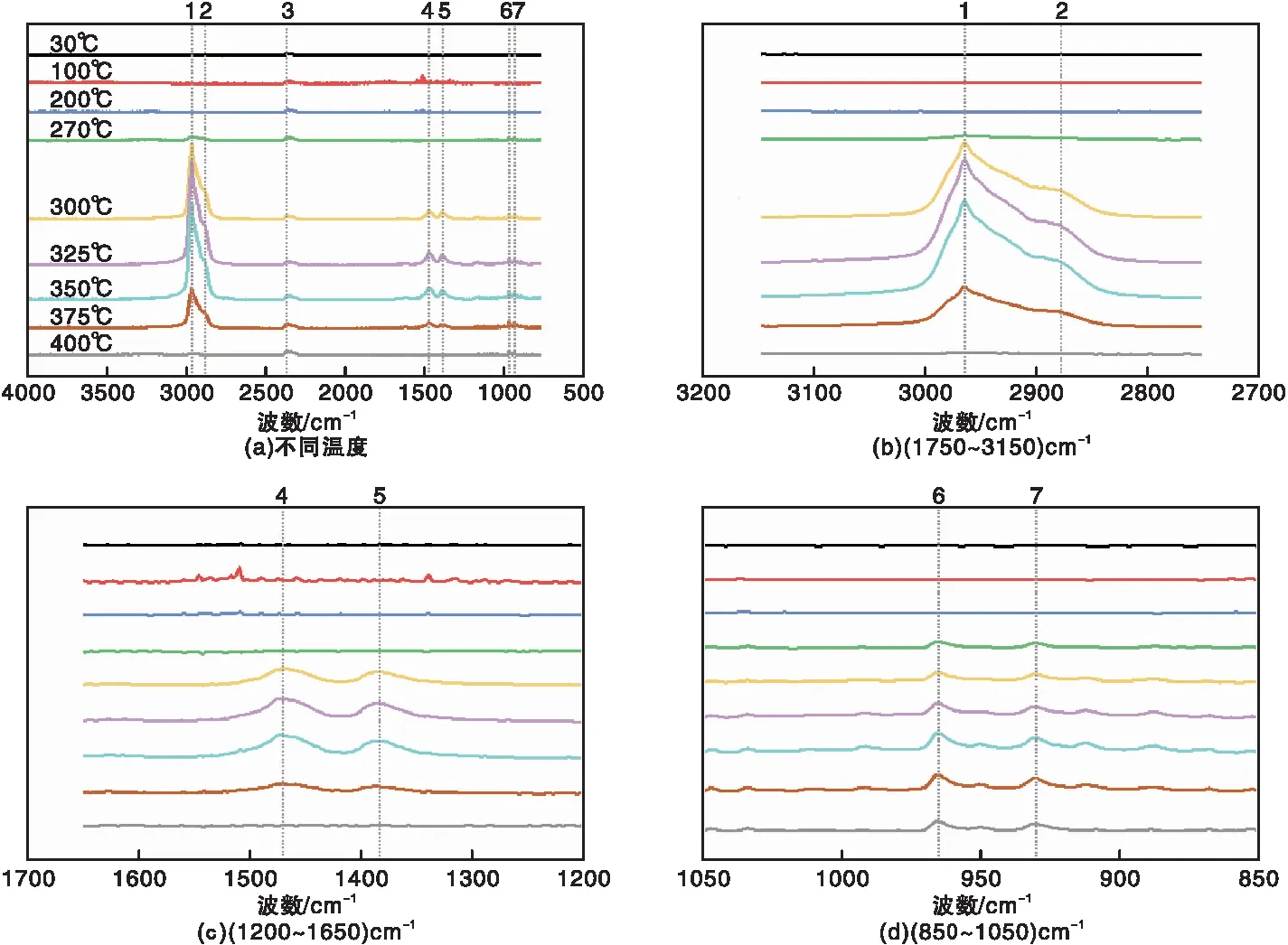

不同温度下ReUSY催化热解聚丙烯的红外谱图如图3所示。

图3 ReUSY催化热解聚丙烯(PP0.5)不同温度下的FT-IR谱图Figure 3 FT-IR spectra of PP0.5 catalytic pyrolysis by ReUSY at different temperature

由图3可以看出,当温度由30 ℃升高至400 ℃,红外谱图在约270 ℃出现产物的吸收峰,表明PP0.5在270 ℃开始热解,270 ℃为PP0.5热解的初始温度,温度继续升高,聚丙烯热解产物峰逐渐增强,热解速率加快,在325 ℃达到峰值,随后吸收强度逐渐下降,在375 ℃基本消失,表明375 ℃为PP0.5的热解终止温度,这与PP0.5的热重曲线测试结果一致。进一步通过放大谱图的不同波段(1 750~3 150) cm-1、(1 200~1 650) cm-1、(850~1 050) cm-1,可以发现,聚丙烯热解产物分为三大类,即烷烃(2 965 cm-1、2 881 cm-1、1 465 cm-1、1 382 cm-1、930 cm-1)、烯烃(1 465 cm-1、912 cm-1)和芳烃(1 628 cm-1、965 cm-1),其中以烷烃占比最多,芳烃占比最少[11]。

2.2.3 催化剂

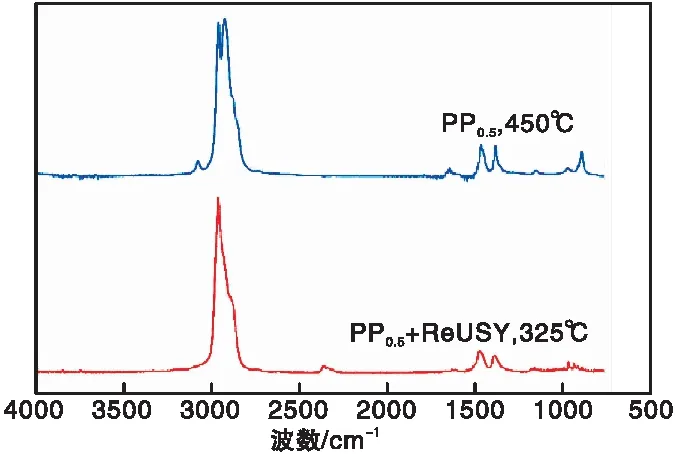

为比较加入催化剂ReUSY前后聚烯烃的热解产物差异,选取聚丙烯在热解、催化热解速率最快温度处的红外谱图进行对比,即450 ℃和325 ℃下的红外谱图,如图4所示。

图4 有无催化剂条件下聚丙烯(PP0.5)热解的FT-IR谱图Figure 4 FT-IR spectra of PP0.5 pyrolysis with catalyst and free of catalyst

由图4可见,加入ReUSY后,聚丙烯热解产物亚甲基-CH2(2 928 cm-1、2 860 cm-1)的吸收强度显著降低,芳烃在3 081 cm-1、1 628 cm-1和965 cm-1处的吸收强度明显降低,表明加入ReUSY后聚丙烯热解产物中含-CH2的烷烃以及芳烃占比减少,ReUSY的加入可以改善聚烯烃的热解产物分布。

2.3 催化热解动力学

聚烯烃催化热解动力学对于了解催化剂在聚烯烃热解过程中的催化作用机理有重要作用。以聚丙烯为模型底物,采用Coats-Redfern模型对聚丙烯催化热解过程不同阶段的动力学特性进行研究,探讨ReUSY分子筛催化剂对聚烯烃热解反应活化能的影响以及反应活化能与升温速率、催化热解温度的关系。

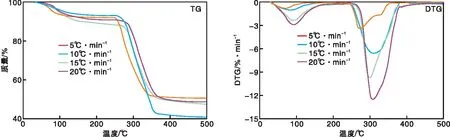

不同升温速率下ReUSY催化热解PP0.5的TG及DTG曲线如图5所示。

图5 不同升温速率下ReUSY催化热解PP0.5的TG及DTG曲线Figure 5 TG and DTG curves of PP0.5 catalytic pyrolysis by ReUSY at different heating rate

由图5的TG曲线可知,当升温速率增大时,催化热解反应的初始温度和终止温度升高,即升温速率越快,催化热解反应的初始温度和终止温度越高,但催化热解反应的残渣量基本相同。由DTG曲线可知,在不同升温速率下均有2个失重峰值,在约100 ℃的峰为ReUSY催化剂上吸附的水分挥发形成[12],约300 ℃的峰为聚丙烯的失重峰,表明聚丙烯的催化热解反应是一步完成,聚丙烯催化热解反应可用一级反应动力学模型进行研究[13]。

将催化热解简化为一级动力学反应[14],Coats-Redfern模型方程可以表示为[10]:

ln[-ln(1-α)/T2]=ln(AR/βEa)-Ea/RT

式中,α为热解反应转化率;T为热解反应温度,K;A为指前因子;R为气体常数, 8.314 J·(mol·K)-1;β为升温速率,K·min-1;Ea为反应活化能。

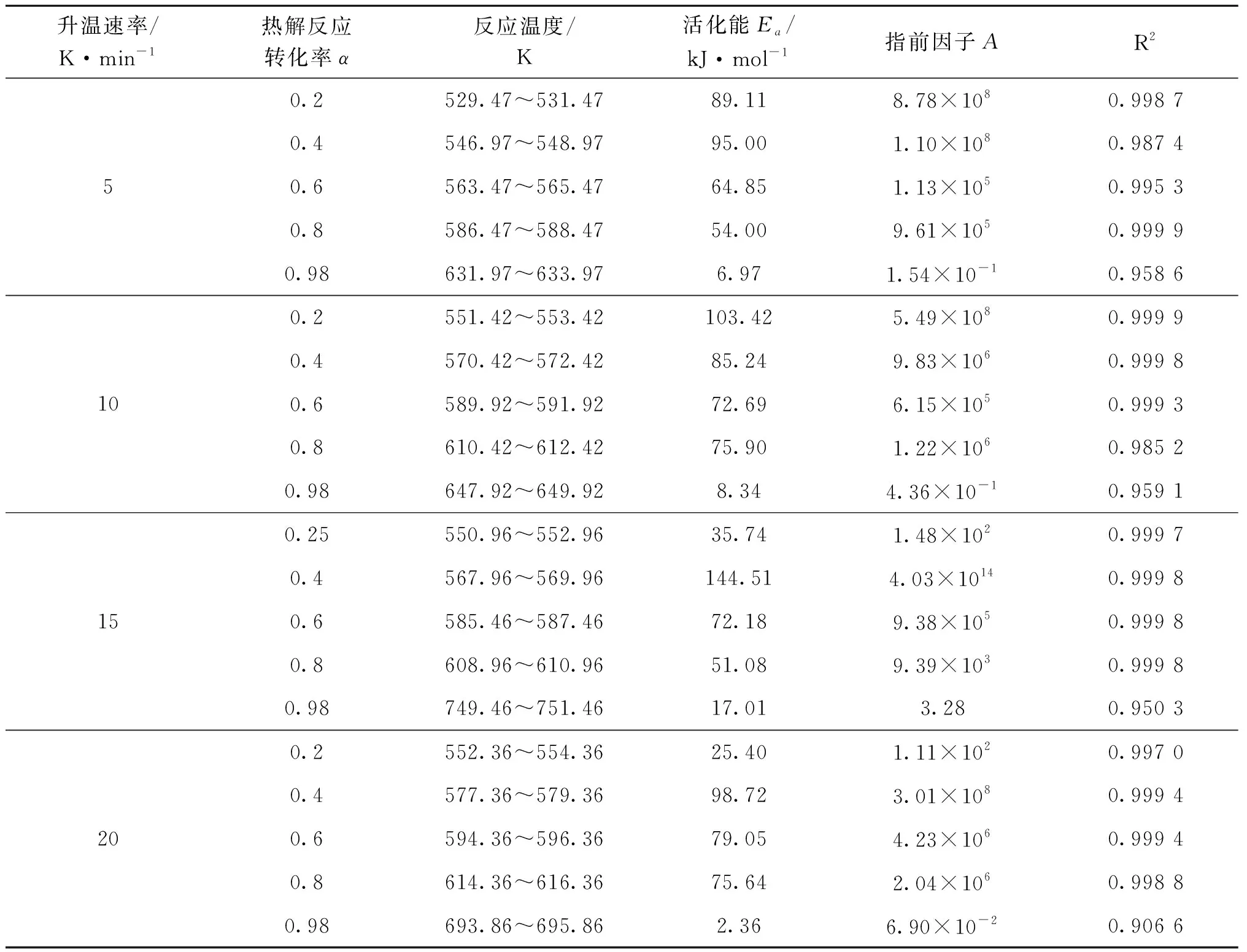

当催化热解温度升高时,转化率增大,以ln[-ln(1-α)/T2]对1/T作图(如图6),对曲线进行拟合,可通过截距和斜率求得活化能Ea和指前因子A(如表2)。

表2 ReUSY催化热解聚丙烯动力学参数Table 2 Kinetic parameters of PP0.5 catalytic pyrolysis by ReUSY

由拟合结果可知,催化热解各段的动力学拟合曲线相关系数接近1,表明聚丙烯催化热解动力学符合一级动力学特征。由计算结果可知,聚丙烯催化热解各阶段的活化能不同,随着催化热解过程的进行,活化能先升后降。当催化热解的升温速率在(5~20) ℃·min-1之间变化时,催化热解的平均活化能在(56.23~69.12) kJ·mol-1之间变化。与传统的聚丙烯热解过程相比[15-16],ReUSY催化热解聚丙烯的活化能显著降低,表现为催化热解温度的降低,表明ReUSY对聚烯烃类聚烯烃催化热解有显著的催化活性。

3 结 论

(1) 构建了基于稀土型超稳Y型分子筛催化剂的催化热解体系,对多种聚烯烃塑料进行催化热解,表明催化剂的加入不仅可以显著降低反应活化能、降低反应温度,还可以降低产物中芳烃产率,改善产物分布。

(2) 通过将不同分子筛催化剂与聚烯烃进行催化热解实验,采用热重分析法分析催化热解初始温度、终止温度以及积炭量,表明ReUSY在测试催化剂中具有最优催化性能。

(3) 通过热重-红外联用实时在线产物分析,加入ReUSY后聚烯烃的热解初始温度和终止温度可显著降低,同时反应产物中芳烃与积炭量占比减少,产物中低碳烃产率增加。

(4) 采用Coats-Redfern法对催化热解反应动力学进行研究,通过不同温度下的线性升温催化热解实验,得到催化热解不同阶段下的活化能,表明催化热解反应的平均活化能在(56.23~69.12) kJ·mol-1之间变化,与传统热解实验相比,活化能显著降低,表现为催化热解反应温度显著降低,催化剂对催化热解反应有显著的催化活性。

(5) 基于稀土超稳Y型分子筛催化剂的催化热解体系在多种聚烯烃塑料的热解中表现出优异的性能,具有重要的应用前景,可为塑料废弃物的高效回收和资源利用提供新的解决方案。