面向“福文化”设计的一种异形智能滚压机的研发及应用

文/林国枝

面向“福文化”设计的一种异形智能滚压机的研发及应用在原有的滚压机的基础上融入电脑智能控制板,通过改进上下模的转速,使其旋转的角速度一致,让机器操作更加方便、快捷。该技术不但可以降低陶瓷生产成本、提高工作效率、节省空间,还可以实现多边形、异形的滚压成型,在陶瓷成型技术领域实现革命性变革,助力陶瓷产业生产方式自动化、智能化。

异形智能滚压机科学意义

传统滚压机成型原理是柔软的泥土块在上模(尼龙耐磨材质)和下模(石膏外形)之间的缝隙之间,泥土块经过上下模具旋转挤压成型的一种成型工艺。传统滚压成型机滚压出来的产品主要是圆形的。异形产品比较难滚压脱模,大大限制了产品造型的多样性。传统的注浆成型生产效率低下,加上人工成本较高,极大限制了产品生产速度。异形智能滚压机主要在原有滚压机的基础上融入电脑智能控制板,通过改进上下模的转速,使其旋转的角速度一致,让机器操作更加方便、快捷。该技术不但可以降低陶瓷生产成本、提高工作效率、节省空间,还可以实现多边形、异形的陶瓷制品的滚压。陶瓷异形滚压的价格往往比传统滚压的造型价格高出好多倍。

异形陶瓷智能滚压机的使用不但可以大幅度降低工人的劳动强度,而且可以大幅度提高陶瓷滚压的生产效率。当代现有陶瓷滚压自动化生产线,从工人把工厂运输过来的泥土放到架子上,采用自动升降的方式把陶土重新炼泥输送到泥土红外线定量切割机,根据事先设置好的量进行切割,再由输送设备放置陶瓷模具中,进入下一个滚压成型工序,在磨具边缘放置一把切割到,压制陶瓷产品时把多余的泥土切割下来,输送到指定的容器进行回收,压制的陶瓷成品由输送带送到下一个环节,在输送过程中,为了陶瓷坯体更好取,往往会有加热烘干装置,通过烘干装置可以把坯体烘干到可以取拿的状态,再由取坯装置机器吸取到转盘上进行修坯环节,这个阶段同通常每个陶瓷制品会有一个空位,底座还可以转动,修坯过程,将滚压成型的陶瓷制品放置好之后,启动陶瓷制品边缘的擦水设备装饰将陶瓷边缘的杂质清理干净,让整个陶瓷产品表面更加光滑,质量更高。

完成以上工作,陶瓷制品即可进入晾干环节,工人往往只需从输送平台把陶瓷制品坯拿取放到带轮子架子的平板上。待晾干之后就可以进入陶瓷制品生产的另外环节。滚压成型的方式也有一些程序需要改:一是环形自动输送线需要循环输送,滚压成型后的陶瓷产品坯体还不能直接输送到下一个生产工序,需要工人拿到架子上进行晾晒,这样就需要设置晾晒场地,还得反复搬;二是除去需要滚压成型生产场地,还另外需要晾晒场地,占地面积大,对于生产场地要求;三是不能完全实现陶瓷制品自动化生产,仍然需要陶瓷工人一些辅助搬;四是陶瓷滚压成型设备滚压成型过程中,环形自动生产线其中一个环节出现问题整条生产线就必须停止,生产速度受限于滚压成型的速度以及环形自动输送线输送速度。

异形智能滚压机国内外发展现状

当下陶瓷生产方式利用陶瓷机械自动化生产不多,大部分半手工设备仍处四五十年代代的水平,很多都是用半自动化方式来生产,比如传统的滚压成型,要把较干湿的泥土放置滚压模具中,滚压头滚完产品造型,还得手工从模具中取出产品。每天这样反复工作,工人的劳动强度大,工作很累,一般的工人根本吃不消,特别是新时年轻人人根本不愿意从事这种重复性的工作,因此劳动力短缺,企业招工困难。

在生产方面,工厂效率低,生产和劳动力成本高,生产日用陶瓷产品单价原本就不高,所以企业发展困难重重,很多陶瓷生产企业都是处在保本或亏本运作,只维系最基本的生活保障。

滚压成型是一种陶瓷坯体的成型方法,滚压成形由旋压成形发展而来,采用旋转塑形代替型刀作为主要成形部件,与模膜成形比较相似。现有的滚压成型机需要由人工操作,通常人工拾取泥料放入成型模具中,再将成型模具转移至塑形台,由滚压机进行滚压成型。这种滚压机的使用过程中存在一定的缺陷,如人工取料无法保证泥料份量统一,如人工操作流程反复,容易产生疲劳,持续性差,人工成本高。这些无法形成智能化生产流程,限制着生产企业的发展。

异形智能滚压成型是由旋坯成型发展而形成的新型滚压工艺。把旋坯成型的样板刀改变为尖锥形或圆柱形的回转一体滚压头。滚压成形时,盛放着泥料的模型和滚压头分别绕自己的轴线以确定旋转速度。根据滚压头的转动方向,将塑性泥团进行“滚”和“压”而延展形成具有一定形状的坯体。目前市场上滚压成型的方法,按照模型的形状区分,有阳模滚(外)和阴模滚(内)两种。按照滚头的温度来区分,有热滚压和冷滚压两种。

阳模滚压一般适应于盘、碟等扁平类器物或者内表面饰有花纹的器皿成型。用阳模滚压的坯体,坯体是由模型进行支承,坯体干燥时收缩均匀,既可以减少变形又可以不必翻模,滚压成型后可以直接进行干燥。这种滚压成型方式要求泥料不能过多的水分份,主轴转速不宜太快,这样才能便于泥料展开,同时又不至于因离心力的作用而把泥料甩开。日常滚压大件产品时,通常都是先将泥料进行预(旋),使滚压机滚压时容易沿模型下弯和延展,从而滚压成型所需要的坯体结构。

另外一种阴模滚压,通常适用于碗、杯类产品的滚压成型。这种滚压方式由于泥料受模型的承托和限制,主轴转速可适当快些,滚压成型过程比较不受泥料的可塑性和泥料水份的限制。

异形智能滚压机研究内容

当下陶瓷市场正在逐步走向中高端,工厂生产的产品的要求更加精细化。滚压又是陶瓷坯体快速成型的一种工艺。比如一套陶瓷茶具有4—5 种器型,用1 台滚压机来生产1 套陶瓷茶具,需要更换上下模具至少4 次。当厂家需要滚压成型拇指大小的产品时,传统的滚压机占用面积太大,还需要频繁更换上模模具,造成产能浪费、生产效率低下。介于小型的异形智能滚压机优势,在市场的占有非常重要的地位,有非常大的市场发展空间,根据市场发展要求,主要从以下几方面进行研究。

不同土质陶瓷小配件滚压成型所需最小的压力、转速、力矩

不同土质陶瓷小配件滚压成型所需最小的压力、转速、力矩是不相同的。比如陶瓷小茶杯一般只有几厘米,在生产这种小型的杯子时,需要的压力、转速和力矩较小,只需要用小型的智能滚压机就能成型,大大节省了空间。在产品成型方面,用这种小型的滚压机也能滚压出所需的杯子造型。茶壶球王,盖碗的盖粒(仅有拇指大小10mm—20mm)。

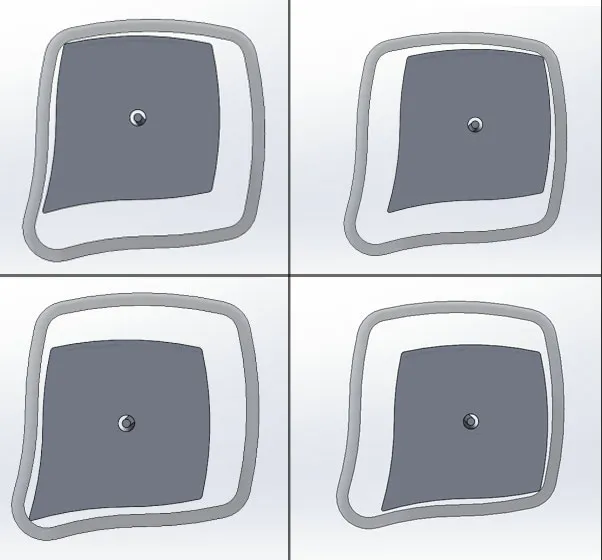

研究非圆形的滚压机制

非圆形的滚压模主要包括上模轴和下模轴的适合夹角角度,在开模具的过程中主要考虑上模模具和下模磨具在产品实际的成型过程中如何让上下模相对角度保持一致。只要上下模的角度相对保持一致,在产品滚压时才能很好地滚压成型。上下模同向同行在滚压过程不但能很好成型,而且能滚压出异形的造型。异形造型的滚压成型工艺主要是上下模磨具吻合角度和材料的塑性移动滚压加工成各种形状复杂异形陶瓷制品。

异形滚压机的工作原理是线接触,一般磨具动力较小,可以连续工作,在工作过程中,异形智能滚压可以自动启动消切工艺,把多余的部分切割掉,用这种方式不仅节约材料,还大大节省劳动成本,陶瓷制品的质量不但品质高、质量相对稳定,用异形智能滚压的生产方式还解决了很多传统滚压成型无法解决的生产工艺,这种滚压工艺适合加工尺寸较长,而且数量多难于加工的陶瓷制品,采用这种工艺解决了很多传统很难滚压的造型,经济效益也最为可观。

通过采集的数据,对直线运动的上下Z轴、左右X 轴进行选型

计算推力1=Fx0.008/2πx80% F=628N 换算成可以推动物品的重量:重量=628/GXf (f 为摩擦系数)≈30KG 即1NM直线步进电机的推力为628N,可带动大约30-40KG 物品。所以3NM 的86 步进电机(或者80 伺服电机)推力约为90—120KG.中间还可以增加减速电机从而增加推力。

可以有以下两种方式组合选型:一是3Nm 的86 步进电机,2005 滚珠丝杆,20 的滑块;二是3Nm 的80 伺服电机,2005滚珠丝杆,20 的滑块。

上下模具的旋转轴电机初步定80 伺服电机。

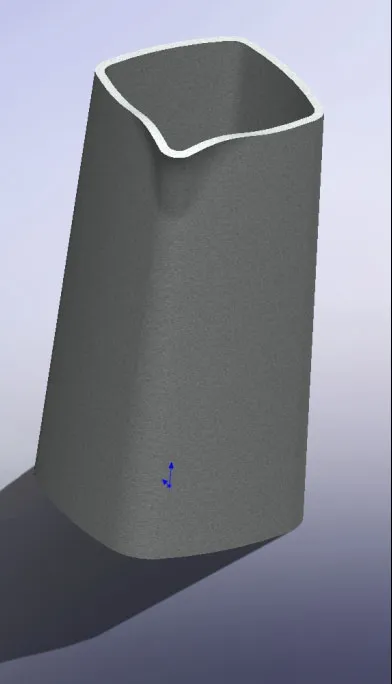

针对异形的产品通过模拟的形式对上模成型夹具进行3 维设计

设备:win 系统电脑,软件:Rhino 6 或pro/E 和Solidworks三维设计软件。Rhino 6 或pro/E 主要对上下模进行三维设计建模,而Solidworks 则负责将建立好的上下模具模型放入到滚压机数字模型中进行运动模拟。

针对异形的产品下摸具成型工艺,对下模具和滚筒之间快换和定位的结构设计,重点在于直立滚压机的上下模具制作,上下模具首先需要考虑快装和定位,上下模具都需要至少1 个垂直于旋转轴的定位基准面。

异形智能滚压机特色与创新

传统滚压机在生产18mm 左右的产品时需要停机才能取出模具。异形智能滚压机是直立型的结构滚压机,可以避免要停机才能取模具的问题。上模采用直立型会使结构更加紧凑,机械更不占用地面空间。直立形式的滚压机在结构上更加灵活,甚至在后期可以做到1 机多用。比如:车土坯外形,修杯子底足等等,在工作过程中这些功能都可以通过电脑程序控制面板来实现。大大增加了智能滚压机的适用范围,提高了滚压效率,满足市场的不同需求。

建立针对日用陶瓷自动化生产设备,围绕陶瓷异形智能滚压修坯机器的关键技术开展围绕智能滚压关键技术的分析,在智能滚压关键技术发展趋势的基础上,集成先进的气动、液动、工业机器人、微机数控技术,研究设计出取代传统滚压成型机机械变速和凸轮控制的模式,柔性地设定影响成型效率和质量的诸多工艺参数,使陶瓷成型生产实现自动化、智能化,形成自主知识产权的核心技术,形成产业竞争优势。

异形智能滚压成型生产线可以设置多种配置,以连续操作冲压和切断零件。为了将零件切割成一定长度,可以将生产线设置为使用预切割模具,其中单个坯料穿过轧机,或使用后切割模具,在辊轧成型过程后切割轮廓。可以通过在滚轧成型线中冲压,在孔、凹口、压花或剪切形式中添加特征。这些零件特征可以在预冲压应用(辊成型开始之前)、中线冲压应用(辊成型线/工艺中间)或冲压后应用(辊成型完成后)中完成.一些辊轧成型线仅包含上述冲压或切割应用中的一种,而另一些则将部分或全部应用整合到一条线上。

异形智能陶瓷制品滚压机,由机座、前后滑动支架装置、滚头上下滑动装置、传动装置以及模头装置组成,其特征在于前后滑动支架装置包括安装在机座上的前后导轨座,前后导轨座的两边设有横向设置的直线导轨,直线导轨上配有滑台,滑台上设有立式框架,立式框架的一侧设有前后滑动拉杆,前后滑动拉杆的末端连接有调整块,调整块上连接有前后滑动摆杆,前后滑动导轨座上还设有支撑板,支撑板的两侧分别插入有螺栓,螺栓穿过支撑板后套有弹簧圈且与立式框架的底部连接,螺栓的端部装有垫片套,立式框架的正面还设有纵向设置的直线导轨;滚头上下滑动装置包括安装在纵向设置的直线导轨上的滑台,滑台上设有上下滑动的支架,支架上设有滚压减速机,滚压减速机的下端通过转轴连接滚压头,滚压减速机通过电机驱动,支架的后端还连接有纵向设置的上下滑动拉杆,上下滑动摆杆的一端与上下滑动拉杆的下端连接,其另一端与机座活动连接,上下滑动摆杆的中部设有滚轮,立式框架的上端设有滑轮,滑轮上设有链条,链条的一端与上下滑动的支架连接,其另一端与平衡铁板连接;传动装置包括传动轴,传动轴的一端连接涡轮蜗杆减速器的输出端,其另一端连接在轴承上,传动轴的中部设有前后滑动凸轮、上下滑动凸轮;模头装置包括石膏模铝套,石膏模铝套的下端通过传动轴与皮带轮连接,皮带轮通过电机驱动,模头装置通过支撑套固定在机座上。

目前,传统的陶瓷坯滚压成型设备,采用电机驱动石膏模桶的转轴转动,由于每次完成陶瓷坯的成型后,通常采用刹车装置让石膏模桶停止转动,因此经过长时间的工作后,刹车装置容易损坏,导致陶瓷坯滚压机需要每隔几个月就停止工作,更换新的刹车片。此外,石膏模桶成型后需要进行修边等精加工,而加工产生的废泥容易进入滚压机内,导致各部件损坏,也导致陶瓷坯滚压机常常需要停机清理废泥,对各部件进行检修或更换。

异形智能滚压包括机架、石膏模桶、陶瓷坯修边装置、石膏模桶驱动装置、滚压装置、滚压装置位置调整机构,滚压装置位置调整机构安装在机架上,滚压装置安装在滚压装置位置调整机构上,石膏模桶可转动地安装在机架前端中部,陶瓷坯修边装置安装在机架上并且陶瓷坯修边装置位于石膏模桶上方,其特征在于石膏模桶驱动装置包括伺服主轴、皮带传动机构,石膏模桶具有向下延伸的第一转轴,伺服主轴安装在机架上并且伺服主轴通过皮带传动机构连接石膏模桶的第一转轴,伺服主轴带动石膏模桶的第一转轴转动。

由于采用伺服主轴带动石膏模桶的第一转轴转动,因此无需刹车装置即可让转动快速停止转动,生产者无需为了更换损坏的刹车装置而停机。这种智能滚压机能够有效避免废泥、灰尘对各部件造成不良影响而导致部件损坏,大大延长各部件的寿命。智能异形滚压机通过上下模夹具的制作,制作工艺成型和改进。通过试验测试,将智能异形滚压机投入到市场,使其正常投入到工厂服务陶瓷企业进行滚压进行生产。从而达到服务整个陶瓷产业的目的,让陶瓷行业从业者享受这一成果,进而达到改变陶瓷行业滚压成型的革命性变革,加快陶瓷行业自动化、智能化生产。