分布式能源系统微型燃气轮机气耗特性

娄清辉,高 元,曹 威,蔡 丹,石祥建

(南京南瑞继保电气有限公司,江苏省 南京市 211102)

0 引言

与常规发电机组相比,微型燃气轮机具有寿命长、可靠性高、燃料适应性好、环境污染小和控制灵活等优点[1],是分布式发电的最佳方式,可靠近用户,无论对中心城市还是远郊农村甚至边远地区均能适用。微型燃气轮机的能耗模型对于分布式能源系统的整体效率至关重要,文献[2-7]研究了微型燃气轮机各部分的动态特性和机制建模方法,包括常用的燃气轮机及其调速系统模型[3]和冷热电三联供系统模型[4];并分析了不同负荷条件下模型的特点[5],考虑天然气系统动态特性的基础上,建立了以微型燃气轮机为核心的综合能源动态系统模型[6-7]。文献[7-10]研究了分布式能源系统的微型燃机动态能耗模型[7-8]及控制系统模型[9-10]。文献[11-14]研究了分布式能源系统中多台燃机的整体运行优化及启停控制策略。然而,上述研究主要是通过机理分析方法得到的数学模型,主要用于控制仿真,由于微型燃气轮机厂家出于知识产权保护的目的,部分核心环节的模型并未公开,使上述建模方法难以得到应用。另外,目前关于燃气机组气耗特性方面的研究及基于气耗特性差异如何指导燃机的能效分析和负荷分配鲜见报道。

利用微型燃气轮机的输入输出数据,建立其适用的辨识模型,对微型燃气轮机型综合能源系统的仿真分析和优化控制意义较大。为准确描述燃气透平机组的能耗关系和输入输出特性,本文建立小型燃气轮机气耗特性指标,并采用系统辨识的方法进行气耗特性建模,并依托现场数据进行模型验证。

1 微型燃机能耗特性及指标

1.1 微型燃机能流

微型燃机包括燃气轮机和发电机两部分,燃气轮机又包括压气机、燃烧室和燃气透平。压气机从外界大气环境吸入空气,并经过轴流式压气机逐级压缩增压,同时空气温度也相应提高;压缩空气被压送到燃烧室与喷入的燃料混合燃烧生成高温高压的气体;然后再进入到透平中膨胀做功,推动透平带动压气机和外电机转子一起高速旋转,实现了气体或液体燃料的化学能部分转化为机械功,并通过发电机输出电能。以上工作过程的进气、压缩、燃烧、膨胀做功、排气、发电过程中均有能量损失。燃气轮机发电机组的能流分布如图1所示。

图1 微型燃机能流分布图Fig.1 Energy flow distribution of micro gas turbines

1.2 微型燃气轮机的常用指标

燃气轮机发电机组耗热率为[15]

式中:gE为燃气轮机发电机组耗热率,kJ/(kW·h);Gt为燃气轮机发电机组的耗热量,kJ/h;Pt为燃气轮机发电机组输出的电功率,kW。

燃气轮机发电机组的热效率为

式中3 600为能比系数,kJ/(kW·h)。

微型燃气轮机能耗的影响因素较多,常规的耗热率和热效率可反应机组的能效水平,但无法反应机组能效主要影响因素和气耗水平,对于负荷分配和机组调度的指导存在局限性。本文依托机组的运行数据,采用数据驱动的建模方法,研究微型燃气机组气耗特性模型。

2 微型燃机气耗特性建模

2.1 数据检测

历史运行数据是微型燃机建模的基础,运行数据由于测量设备本身、数据传输或人工操作等原因,测量数据中可能包含错误的测量,通常称之为异常值。数据采集过程中的异常值混入样本中必然会影响到模型的功能与特性分析,如果不把测量数据中的这些异常值进行预先剔除,则必然会影响能源转换模型的精度,从而对燃气轮机的气耗特性模型产生决定性影响。

孤立森林(isolation forest,iForest)算法是一种快速异常检测方法,具有线性时间复杂度和高精准度。iForest算法适用连续数据的异常检测。

2.2 建模方法

(1) 物理建模(白箱法)。

通过分析系统的工作机制,基于质量平衡和能量平衡等关系,得出较为精确的物理模型。模型的稳态特性通常直接用代数方程来描述。该方法避免了建模对象复杂结构对建模的干扰,从质量、能量平衡的角度突显模型的本质,适用于模型结构清晰的单输入单输出对象。

(2) 系统辨识(黑箱法)。

所谓系统辨识,首先要估计模型的结构,比如模型的形式、阶次和时滞情况等,模型的结构可根据模型的用途和先验知识等来确定;其次,通过输入、输出数据对假定结构的各参数进行估计;然后选取最优的结果作为相应的结构参数。该方法不但避免了传统建模方法通过机制分析得到复杂模型的过程,同时克服了传统建模方法所得复杂模型不能直接用于特性分析和优化设计的缺点,适用于模型机制结构复杂、输入输出训练数据充足的多能源耦合元件建模。

(3) 机制和试验相结合(灰箱法)[16]。

建模时,首先对系统的运行过程从机制的角度进行分析,确定模型的基本结构;其次,通过试验数据来确定或修正模型的参数。常见的灰箱建模方法有极大似然估计、最小二乘法及梯度下降法等。

2.3 系统辨识

相比于白箱法的机制建模,系统辨识的建模方法无需深入了解系统的内在机制,只需获取系统的输入数据和输出数据,在一个特定类的模型集合中选择一个与原系统相互等价的系统模型即可。通过系统辨识得到的模型是与实际过程外特性等价的一种近似描述,一般不与真实物理系统一一对应;同时,该方法不需建模的生产厂家提供设备全部的模型、参数等信息,具有更好的适用性[17]。

燃气发电机组所消耗的天然气量与发电量、发电机负荷率、压缩机进气温度有关,所消耗的天然气量不仅与发电量相关性较大,且会受到不同工况条件下发电机负荷率、压缩机温度的影响[18-24]。本文利用子空间模型,采用数据驱动的建模方法,在考虑模型需求的基础上,讨论了关键参数的取值和模型阶数的估计等问题。

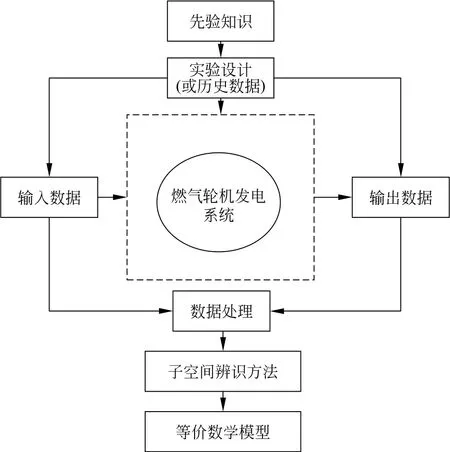

所采用的系统辨识方法,其具体流程如图2所示,主要包括如下3部分:

图2 系统辨识法的建模流程Fig.2 Modeling process of system identification method

(1) 实验设计。利用已有的经验(先验知识)设计实验,采用多次阶跃信号作为输入,充分激发系统模态,使采集到的数据中包含尽可能多的系统特性,在输出端记录对应的响应。当实验环境或实验条件无法满足时,也可采用所统计的历史数据。

(2) 系统辨识。在实验数据基础上,利用参数辨识技术,通过数值计算的方法获得一个与所观察物理系统等价的数学模型。常用的参数辨识方法有神经网络法、线性回归法、粒子群算法、非线性系统辨识法(如B样条曲线模型、由外部输入的非线性自回归模型)、子空间辨识方法等。

(3) 模型校验。在给定关键参数和模型阶数的条件下,给出等价模型的性能指标,检验辨识模型的性能。根据所得结果,选取一组最佳参数,使之确定的等价系统模型能最好地拟合实际过程的动态特性。

2.4 气耗模型

小型燃气轮机的几个非常重要的温度参数有压气机入口温度(T1温度)、压气机出口温度(T2温度)、燃烧室出口温度(T3温度)、燃机第三级叶片入口温度(T5温度)。其中T1温度反映了入口空气温度,T5温度反映了燃烧室的温度,二者是微型燃机运行的重要指标。

根据燃气发电机组在不同负荷点下机组有功、无功、T1温度、T5温度等关键参数变化情况的历史数据进行系统参数辨识,以燃气透平机组的有功出力(发电量)、发电机负荷率、透平T1温度为输入,以天然气耗气量为输出,建立燃气透平机组的模型如下:

3 微型燃机气耗特性模型辨识

为验证模型的正确性,通过系统调取微型燃机运行历史数据,对燃机发电机组进行满负荷的升降负荷试验。试验机组最大功率为12 MW,燃气发电机组的监控系统可实现运行数据的秒级存储。试验中监控整个运行过程数据,以便进行模型参数辨识。

3.1 升负荷试验

将燃气轮机从空载到100%满载运行,每加载10%负荷(即1.2 MW)稳定运行5 min,记录3组该工况下的运行参数,如表1所示。

表1 微型燃机升负荷运行数据Table 1 Operating data of micro gas turbine during load increase

3.2 降负荷试验

将燃气轮机从空载到100%满载运行,每加载10%负荷稳定运行5 min,记录2组该工况下的运行参数,如表2所示。

表2 微型燃机降负荷运行数据Table 2 Operating data of micro gas turbine during load reduction

3.3 模型参数

根据全工况加减载数据进行原始数据分析,剔除零负荷下的数据,得到机组不同负荷下的T1温度、机组负荷率、机组气耗量与有功出力数据共14 111组,检测到异常数据569组;异常数据剔除后,数据总数由14 111组更新为13 542组,基于该数据集进行机组的输入输出模型参数辨识,辨识结果如表3所示。

表3 微型燃机全工况参数辨识结果Table 3 Parameter identification results of a micro gas turbine in all working conditions

3.4 精度验证

表4为模型精度验证结果,可见:基于模型验证,所有时刻数据建模平均精度达99.22%,最低精度为93.62%。典型负荷下模型精度验证结果如表5所示。

表4 微型燃机全工况建模精度Table 4 Modeling accuracy of a micro gas turbine in all working conditions

表5 燃气透平机组的典型负荷气耗模型精度Table 5 Gas consumption model accuracy of typical load for gas turbine units

4 结语

通过系统辨识研究,本文建立了微型燃机基于机组气耗量与T1温度、机组负荷率、有功出力的气耗特性模型,并通过实际运行数据验证了模型精度。在试验工况样本下,气耗特性模型精度可达93%;当有足够的样本数据时,通过机组性能试验和历史数据提取,气耗特性模型精度得到进一步提升。分布式能源系统有多台微型燃机时,以系统总气耗为目标,依托各机组的气耗模型,可支撑机组的负荷优化调度。