基于PLC 控制的矿山无人智能运矿机器人的设计

贠二伟 ,郭 青 ,韩登甲 ,张文鹏 ,金万鹏 ,李小双

(1.金川集团股份有限公司如瓦西矿业公司穆松尼项目部刚果(金);2.金川集团股份有限公司三矿区,甘肃金昌 737100;3.金川集团股份有限公司建设工程分公司,甘肃金昌 737100)

0 引言

金川矿山36 行措施井主要承担着F17 以西井下1 400 矿石的提升任务,矿石提升至地表后需人工推矿车至机械翻笼处,翻至地表堆场,矿卡车拉运至地表破碎,破碎机破碎后由平硐拉运到选矿厂进行下一步处理;地表推、翻矿车需要人工操作,人员劳动强度大,同时随着矿山智能化水平发展,智能化设备在矿山中起到十分重要的作用;现如今的人员操作早已满足不了现代化矿山的建设需求,为此,本文设计了一种基于PLC 控制的矿山智能化运矿机器人的操作系统,该系统操作简单,动作可靠,提高了矿山提升系统运矿效率。

1 设计方案

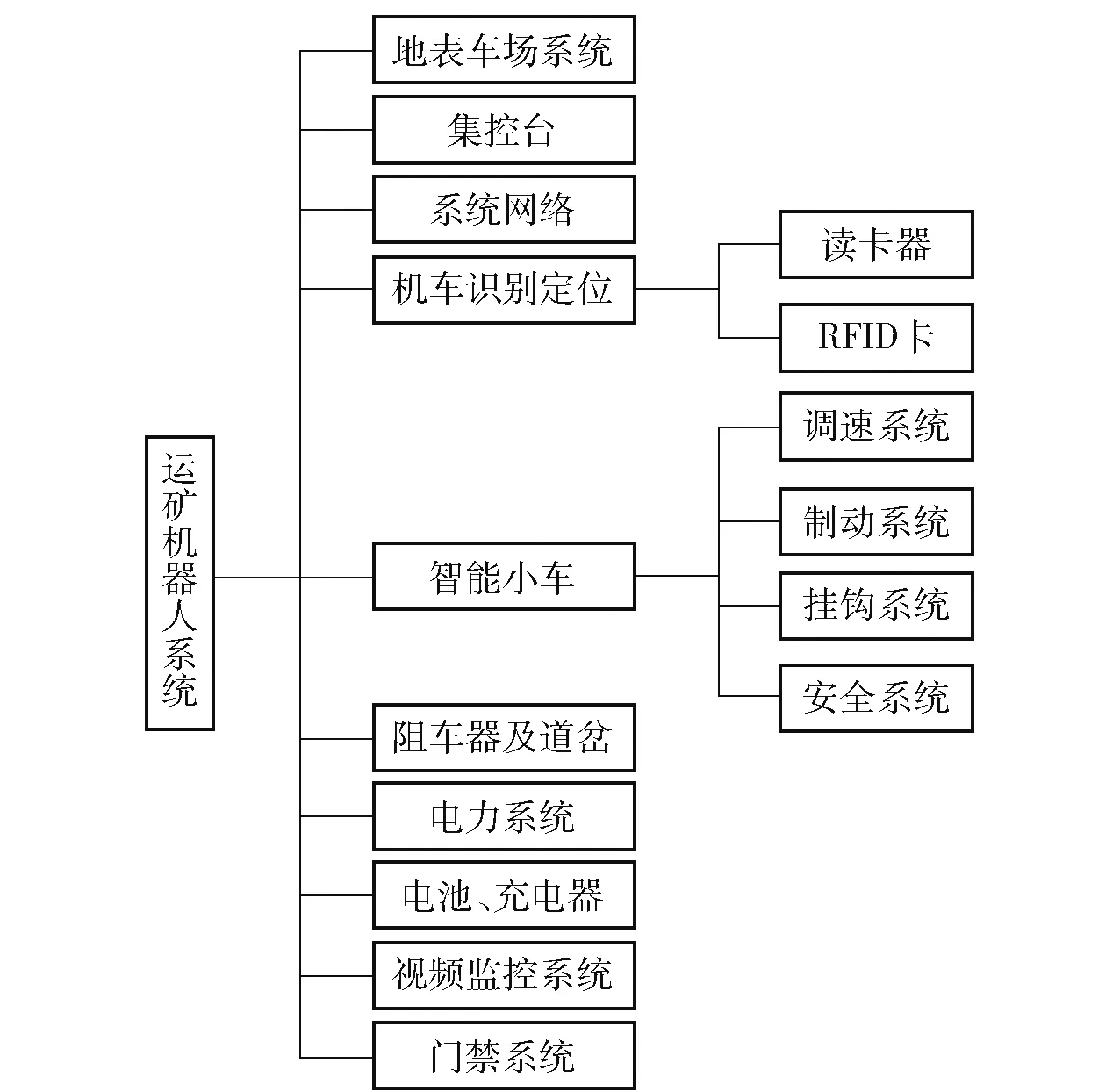

智能运矿系统主要由操作台、工控机、PLC 控制系统、交换机、无线基站、智能小车、定位点、阻车器、道岔及各类保护等设备构成。

在翻车机旁绞车房建设控制中心,配置操作台、工控机、交换机等设备。实时显示智能推拉小车、矿车阻车器、道岔等设备的工作状态。操作台主要用于系统模式选择、工况选择等系统操作。

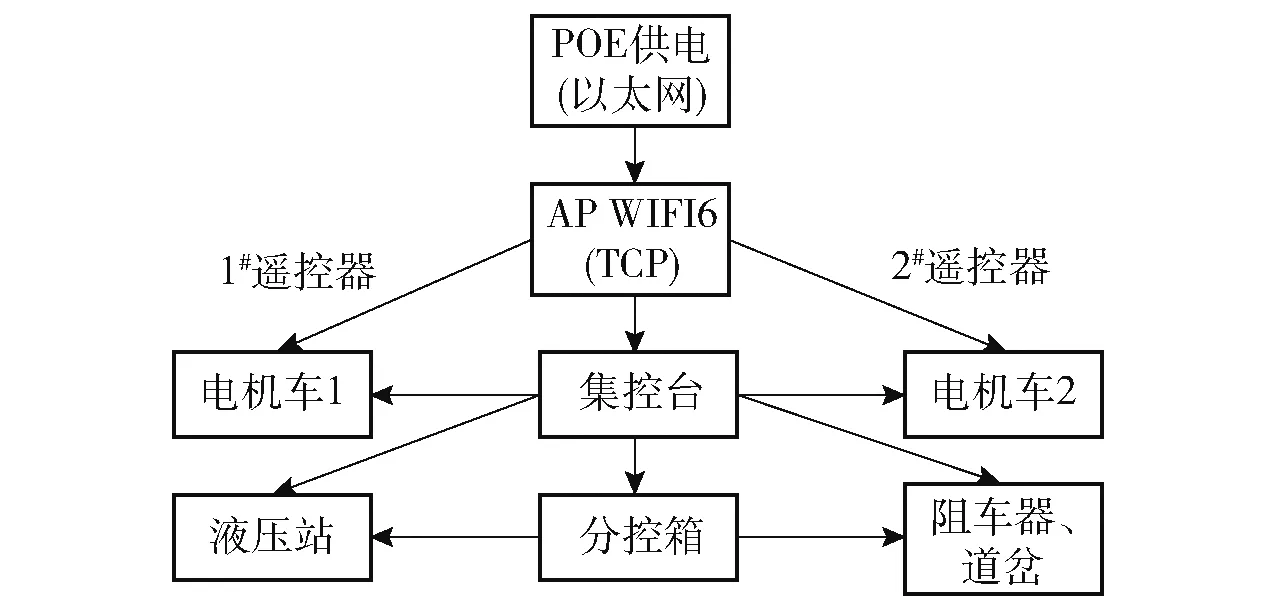

系统采用基于WIFI6 组网的TCP 网络通讯。在1#翻车机处及罐笼进车侧附近各设立一台全向AP 组网,1#翻车机处AP 直接与集控台网线连接。两台智能推拉小车上各安装一台客户端,通过无线网络与集控台实时通讯。

新采购两台智能推拉小车,可遥控或自动控制实现推拉小车的启动、调速、制动、摘挂钩等功能。智能推拉小车前后端均安装有摄像仪、超声波传感器和红外传感器,用于在车辆运行时进行环境监测及安全防护。

对现有翻车道去往井口进车侧方向单开道岔和新增智能推拉小车2 停车区单开道岔进行改造,同时在1#翻车机前设置2 台矿车阻车器实现复式阻车器功能,道岔和阻车器采用油缸推拉道岔连杆。

采用工业级超高频RFID 智能识别系统实现智能推拉小车的精确停车定位。超高频识别器安装于电机车底部,地下预埋识别卡,垂直有效检测距离大于80 mm,满足快速移动精准识别要求。

在1#、2#翻车机及罐笼空车进车侧各设置一台分控箱,分控箱与集控台保持实时通讯。翻车机分控箱主要用于翻车信号的提示。如当电机车将矿车拉到翻车机内定位点,分控箱显示可翻车信号;当翻车完毕后,人工给集控台发出翻车完毕信号。罐笼进车侧分控箱主要用于推车信号提示,如推拉小车将空矿车推至候车电机车岔路后方时,把钩工根据现场情况通过分控箱给推拉小车可以推车的信号,人工摘钩后又通过分控箱给推拉小车可以返回的信号。

根据现场工矿情况及人员操作流程,配备3 种操作模式,检修、手动、智能模式,达到操作流程便捷化。为保证避免闲杂人员随意进入地表车场内,影响作业,延误生产,带来安全隐患,在车场入口处增设了门禁系统。为了更加直观的观察各个设备作业中的运行状态,设计5 台高清网络摄像头对关键岗位和位置进行监控,网络与控制系统WIFI6 的无线环网共用。

图1 智能运矿系统设计结构

1.1 地表车场系统

地表车场系统是基于三矿区36 行措施井地表转运矿石现场环境所设计的智能推车项目,系统通过智能推拉小车、电动道岔等自动化、智能化设备,采用RFID 智能定位技术、无线通讯技术、自动控制技术,并辅以视频监控系统及门禁系统,实现车场矿车的智能推拉。

1)推拉小车的遥控及按设定工作流程自动运行。

2)手动/自动控制执行设备完成道岔位置转换及状态的检测。

3)手动/自动控制矿车阻车器的打开与关闭及状态的检测。

4)推拉小车与矿车的自动摘挂钩及挂钩状态检测。

5)遥控或自动实现推拉小车的启动、制动、摘挂钩等功能。

6)单推拉小车、带空车、带重车调试刹车距离,保证停车位置。

7)液压系统电气线路走线及电磁换向阀的控制。

8)利用红外传感技术检测阻车器前是否有矿车在位。

9)推拉小车底部超高频识别器能够快速移动精准识别定位。

10)推拉小车执行抓车任务时,当推拉小车与矿车距离小于2 m 时,推拉小车自动减速。

11)放矿点分控箱与集控台能够实时通讯,当矿车拉到放矿定位点,分控箱能够显示放矿信号,放矿结束后通过按钮反馈,推拉小车能够自动运行将重车送到指定位置。

12)推拉小车运行时声光报警、前方人员或异物识别自动刹车、停车,检测精度小于10 mm,检测距离0~6 m。

13)弯道识别并自动减速。

14)推拉小车过压欠压保护、过流保护、电量显示及电量报警。

15)视频监控及门禁系统。

16)翻笼状态监测及信号提醒。

1.2 集控台

集控台集成了控制柜,为该系统的控制核心。柜内控制PLC 采用西门子S7-smart ST30,可以实现8 站点组网,为日后设备升级增设站点做出了冗余配置。操作台主要用于系统模式选择、工况选择等系统操作。

工控机配置正版组态王监控软件,实时设备控制和运行状态监控;工控机选用STEP 7-Micro/WIN SMART 正版编程软件,方便现场调试,及日后的运行维护。

1.3 系统网络

系统采用基于WIFI6 组网的TCP 网络通讯。WIFI6 是最新的一种WIFI 标准,支持2.4 G 和5 G频段,拥有更快的传输速率,可靠实时的视频和数据传输。在电机车上安装了工业级客户端,支持集控台对电机车的远程访问通讯,在巷道墙壁或支架上安装工业级AP WIFI6,以提供最大的覆盖范围,最大程度提升射频性能,减少矿井内坚硬石墙带来的信号干扰;可在振动、潮湿、极端的温度下正常运行。

电机车车载客户端通过无线访问网络,将其数据和视频实时传输到集控台,保证电机车移动时保持无缝连接。

1.4 定位点

定位系统采用工业级超高频RFID 智能识别系统。超高频识别器安装于电机车底部,地下预埋识别卡(固定在橡皮墩内部),垂直有效检测距离大于80 mm,满足快速移动精准识别要求。该系统具有识别速度快、准确率高、组网方便等特点。包括读卡器和RFID 卡,读卡器设置合适的检测距离,防护等级IP67。

1.5 智能小车

1.5.1 组成

智能小车主要包括4 大控制系统,调速系统、制动系统、摘挂钩系统、安全防护系统;

1)调速系统主要是变频调速,人工操作时,操作调速手柄进行无级调速,遥控或自动驾驶时,由PLC 控制变频器调速。

2)制动系统正常运行时,电机车采用变频制动辅助机械制动(碟刹)。系统设置减速点、停车点,根据单电机车、带空车、带重车调试刹车距离,保证停车位置。当电机车行驶遇紧急情况时,由PLC 控制箱发出制动指令,在变频制动的同时,执行机构推动刹车机构制动,使闸瓦抱死制动轮。

3)摘挂钩系统采用电动推杆驱动抓车爪机构,完成挂钩与摘钩操作。

1.5.2 工作原理

1)抓车(挂钩):在抓爪前部重力及电动推杆的作用下,抓车爪正常一直准确停留在抓车状态位置,当电机车与矿车发生轻微碰撞时(在抓车前,电机车已在PLC 控制下提前减速),抓车爪前部的楔形机构可使抓爪向上旋转,旋转至超过矿车上的固定盒后,在重力的作用下,抓车自动下落卡住固定盒。

2)解脱(摘钩):在需要摘钩时,PLC 控制箱发出控制指令,电动推杆推动抓车爪向上旋转,使其脱离固定盒。

3)挂钩状态监测:为防止误动作,确保挂钩处于抓车或脱钩状态,本方案配置挂钩状态监测装置。在电机车前后端分别设立高精度激光测距传感器,监测电机车与矿车的距离。在抓车后,电机车与矿车的距离应在一定范围内,如电机车在拉车时,传感器监测到电机车与矿车之间的距离大于设定值,便判断出矿车与电机车分离,未能有效抓车。在此状态下,电机车可再次前移抓车。

4)安全防护:智能电机车装有声光警示灯,在运行时发出声光警示。为防止电机车在自动运行时,前方突然发现障碍物或人员闯入行驶区域,电机车上前后两个方向均设超声波传感器、红外传感器及可识别人形的摄像仪。前方人员或异物识别自动刹车、停车,检测距离0~6 m。超声波传感器用于监测机车前方出现障碍物的位置,红外传感器用于监测人员,摄像仪用于人形识别及轨道异物视频监控。

1.6 阻车器及道岔

设计两个道岔、两个阻车器;阻车器为阻轮式,有一对阻爪和弹簧缓冲装置,当车轮撞击阻爪时,阻爪使套在固定轴后面的弹簧压缩,撞击的能量便被弹簧吸收;阻爪的尾部通过连杆和操纵机构连接,液压缸活驱动使两个阻爪同时打开或关闭,关闭时阻车,打开后通车;道岔通过液压油缸驱动进行变换方位;并分别设置各自对应分控箱,用于人工手动操作。

1.7 电池、充电器

智能机车电池选用矿用磷酸锂离子蓄电池(考虑取下充电方便),电池采用有线充电,电池采用一用一备。电池容量412 AH,额定电压52.1 V,充电时间4~8 h,最大充电电压58.4 V,最大充电电流100 AH,满足每班240 车满负荷生产。

1.8 视频监控

在集控台配备现场各方位视频监控,同时汇集无人驾驶电机车自带摄像头,更加清晰监测设备运行状态,网络与控制系统WIFI6 的无线环网共用,包括摄像头和硬盘记录机。

2 控制模式

系统设置手持遥控器,可通过遥控器或者集控台实现系统设备的控制和控制模式的选择。智能运矿系统分为检修、手动及智能三种控制模式。

2.1 检修模式

检修模式下,为安全考虑设备不能工作。检修模式主要是为职工对设备进行检查检修所设计的一种方式,检修模式下对设备无法进行操作,相当于处于停机断电状态。

2.2 手动模式

此模式下,智能推拉小车前进、后退、道岔、阻车器等为人为点动操作,可通过遥控器及各设备控制分控箱,进行操作,手动之前必须将状态模式打至手动。但前部超声波传感器、定位停车点及相应闭锁、联动等投入使用,可以实现规避行人、抓车自动减速、抓住后自动加速;操车设备(阻车器及道岔)均为点动状态,即按下控制开关动作,松开停止。

2.3 智能模式

智能模式下,根据设置好的工况,智能推拉小车自动运行。针对地表车场的工况,系统设置两种工况模式:1#翻车机工作模式、2#翻车机工作模式。在自动模式下需要设定工况模式,在系统运行过程中也可以更改工况模式。工况模式可以通过集控台或者手持遥控器设置和更改。

2#翻车机工作模式作业流程:重矿车自溜到2#翻车机前通过阻车器阻停,工作人员通过长按遥控器“启动”按钮启动系统,地面操车依次自动复位,复阻,道岔1 右,单阻,2#小车抓手抓车,智能推拉小车检测到重车后,从两个翻笼间停车点自动运行,慢速前进,激光传感器检测到抓住重矿车或者小车行进至1 号定位点后,复阻打开,小车拉重车低速后退,过翻笼至3 号停车点停下,此时重车刚好位于2#翻笼轨道凹槽中,脱钩,后退至4 号停车点,抓手复位2#翻笼测控制箱指示灯亮起,提示操作人员翻车,操作工翻车后,点击控制箱“翻笼完成”按钮,“允许翻笼”指示灯灭,小车慢速前进抓车经3 号点,抓车后退,

经4 号点加速,2 号点减速过翻笼,然后过7 号点加速拉车后退,过倒岔1 后经8 号点,停车抓手松开,变换1 号道岔,小车推空车前进至5 号点减速,10 号点停下加速后退,经8 号点变换道岔,快速前进,过7 号点慢速过翻笼,然后2 号点加速,至4 号点停下,等待重车来车。拉车过程中若脱钩,小车会自动检测,并补抓,完成后继续相应流程。按以上流程循环至第八辆矿车,变换道岔1 左,智能推拉小车由拉车转推车时,道岔2 自动打到左侧,单阻打开,智能推拉小车将重车快速推过道岔2,经9 号停车点延时10 s,或者经12 号停车点后,2#小车后退,回至两翻笼等待区,进入下一次八车推拉流程。2 号小车后退过2 号道岔11 号点后道岔2 变换位置,1号小车从停车区慢速后退,经11 号点后变换2 号道岔,小车前进将8 辆矿车推至井口,经15 或者16 号点返回至停车区,等待下一循环。(过程点位参考图2 地表车场布置图)

图2 地表车场布置图

图3 无线网络通讯图

3 结语

数字化矿山建设针对安全高效的现代化矿井建设的需求,建设智能化矿山的需要,研究了金川矿山36 行无人驾驶智能运矿机器人系统设计,包括安全生产、自动化减人、标准化工区建设等设计需求;此次系统设计取得良好效果,对于数字化矿山建设打好关键基础;设备自投入使用后得到很大方面改进,系统性能稳定可靠,达到减人增效的目的和效果,实现标准化建设,更安全、经济、可靠运行。智能化无人驾驶系统解决了人员劳动强度,降低安全生产风险,提高生产效率。