柴油机曲轴前后端相对扭振的测试方法

曹精明 崔宾 时胜文 徐子春

摘要:为准确分析曲轴扭振数据,提高柴油机曲轴可靠性,以某直列六缸柴油机曲轴为研究对象,建立轴系质量刚度当量模型,搭建柴油机扭振测试系统,采集曲轴前端和飞轮端的转速脉冲信号,分析不同转速下各主要阶次扭振与相对扭振的关系。研究结果表明:曲轴前端3.0阶扭振曲线与相对扭振曲线相差较大,单点扭振无法精确反映曲轴扭振;曲轴的相对扭振可有效消除滚振及外接轴系对扭振的影响,测试曲轴的相对扭振对准确分析曲轴扭转程度至关重要。

关键词:相对扭振;曲轴;转速脉冲

中图分类号: TK423.3文献标志码:A文章编号:1673-6397(2023)01-0037-04

引用格式:曹精明,崔宾,时胜文,等. 柴油机曲轴前后端相对扭振的测试方法[J].内燃机与动力装置,2023,40(1):37-40.

CAO Jingming,CUI Bin,SHI Shengwen,et al. Test method of relative torsion vibration from front end to rear end of crankshaft[J].Internal Combustion Engine & Powerplant, 2023,40(1):37-40.

0引言

柴油机具有良好的经济性和出色的动力性,广泛应用在卡车、工程机械、船舶、发电设备等众多领域。随着柴油机性能的提升,特别是应用于混合动力装置时,在柴油机气体力、惯性力以及电机电磁力的周期性变化作用下,曲轴扭振也越来越复杂,导致一系列的可靠性与噪声问题[1-3]。

柴油机扭振测试通常只采集曲轴前端一个测点的扭振,单点扭振包含了滚振或者传动轴系其它节点的共振,因此无法得到曲轴本身扭转振动的准确数据。曲轴可靠性问题又与前端及飞轮端的相对扭振相关 [4-5],为获取准确的曲轴扭振数据,有必要对曲轴相对扭振进行测试及分析。本文中以某直列六缸柴油机曲轴为研究对象,建立轴系质量刚度当量模型,搭建扭振测试系统,采集曲轴前端和飞轮端的转速脉冲信号,分析不同转速下各主要阶次扭振与相对扭振的关系,以获得准确的曲轴扭振数据,提高柴油机曲轴可靠性。

1柴油机扭振测试

1.1柴油机简化扭转振动系统

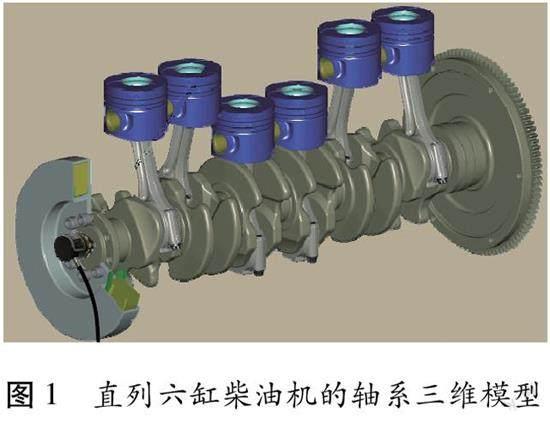

直列六缸柴油机的轴系三维模型如图1所示,将柴油机前端轮系、减振器、曲拐、活塞连杆、飞轮等质量进行等效,并结合各质量点连接刚度转化为轴系质量刚度当量系统[6-7],如图2所示,图中I1为曲轴前端法兰,I2~I7为气缸,I8为飞轮,eij为相邻质量点间的轴段。

曲轴上任一点的扭振,包括曲轴本身扭转和滚振,外接轴系的扭振均影响曲轴上各点的扭振。

1.2扭振测试系统

在试验台架上对安装减振器的某型号柴油机进行测试。曲轴相对扭振测试需要采用西门子数采前端Testlab同时采集前端和飞轮端转速信号。前端转速信号通过安装的齿盘工装采集,飞轮端转速信号通过读取ECU转速传感器转速信号获取。满油门工况下,柴油机从最低稳定转速缓加速至额定转速,记录该过程的转速。

2扭振信号分析原理

2.1单点扭振信号处理

信号盘的齿数(或者孔数)是等间隔的,采集的转速脉冲信号为方波信号。根据方波的上升沿或下降沿,可以得到一个脉冲宽度的时间序列。如果存在扭振,脉冲宽度会发生变化,通过读取脉冲之间的宽度,即可得到扭转角波动数据[8-10]。

根据采集到的转速方波信号计算扭转角波动序列为:

θn=∫tn0(ω-ωc)dt=360tc(tn-ntcN) ,(1)

式中:n为信号盘旋转过的齿数;ω为瞬时转速,rad/s;ωc为平均转速,rad/s;tc为旋转一周的时间,s;tn为旋转n个齿所用的时间,s;N为信号盘齿数。

对θn进行傅里叶分解即可得到各阶扭振。

2.2相对扭振信号处理

图3曲轴前端和飞轮端转速信号曲轴前端转速信号脉冲为方波形状,飞轮端转速信号脉冲为不规则形状,如图3所示。飞轮端信号盘为60齿,前端信号盘为120齿。为了在计算时能够与飞轮端信号进行对比,采用2个齿计算一个脉冲,将前端信号盘设置为60齿。

设ω1为前端信号盘的瞬时转速,则曲轴前端转速波动Δ(ω1)=ω1-ωc;设ω2为飞轮端信号盘的瞬时转速,则飞轮端转速波动Δ(ω2)=ω2-ωc;前后端相对转速波动为Δ(ω)=ω2-ω1,相对扭转角波动序列为:

θr=∫tn0(ω2-ω1)dt=360tc(tn2-tn1),(2)

式中:tn1为前端信号盘旋转n个齿所用时间,tn2为飞轮端信号盘旋转n个齿所用时间。

式(2)是以一个信号盘为基准,直接计算二者的相对扭转角度,可避免引入其它计算造成的误差。

3试验结果分析

直列六缸柴油机曲轴扭振的主要阶次为3.0、4.5、6.0、7.5、9.0阶。根据4.5、6.0、7.5、9.0阶等主阶次的临界转速计算得到曲轴扭转频率为135 Hz。将采集到的曲轴前端、飞轮端转速脉冲信号导入MATLAB,利用式(1)计算曲轴前端、飞轮端各个转速下主要阶次的扭振幅值。曲轴前端、飞轮端扭振曲线如图4所示。

由图4a)可知:在转速为1160 r/min时,曲轴前端3.0阶扭振曲线有一个波峰,计算其对应频率为58 Hz,频率较低,小于该节點在曲轴上的通常扭转频率,原因为受外接轴系的影响。

由图4b)可知:飞轮端4.5、6.0、7.5、9.0阶扭振曲线无明显波峰,相应转速下的扭振幅值也较小,这是由于飞轮惯量远大于前端惯量,因此飞轮端扭振幅值远小于前端。

由图4还可知:1)曲轴前端和飞轮端的3.0阶扭振曲线在转速为1160 r/min时均存在一个波峰;2)飞轮端的3.0阶扭振幅值比前端大,表明3.0阶滚振较大,特别是发动机转速较低时,这是由于前端有相对扭振成分,抵消了一部分滚振,因此扭振幅值较小。图5曲轴相对扭振曲线

通过式(2)计算曲轴前端和飞轮端的相对扭振,计算结果不包含滚振,且消除外接轴系扭振的影响。曲轴相对扭振曲线如图5所示。

对比图5与图4a)可知:1)4.5、6.0、7.5、9.0阶扭振曲线幅值与相对扭振幅值相近;2)3.0阶扭振差别较大,3.0阶相对扭振曲线比较平缓,且转速为1160 r/min时无波峰;3)图5中,各转速下的3.0阶相对扭振幅值都较大,且是各阶次中最大的,这无法单独从前端测点数据(图4a)获得。

曲轴前端3.0阶扭振曲线与3.0阶相对扭振曲线相差太大,无法准确反映曲轴的扭转状态。

图6前端和飞轮端3.0阶扭振对比曲线忽略幅值较小的7.5、9.0阶扭振,对比分析曲轴前端、飞轮端和相对扭振的3.0、4.5、6.0阶扭振,结果如图6~8所示。

由图6可知,曲轴前端和飞轮端的3阶扭振与3阶相对扭振曲线无明显规律性关系。

由图7、8可知:4.5、6.0阶扭振幅值较大;前端与飞轮端幅值之和大于相对扭振幅值,这表明前端的扭振数据包含了滚振等其它成分。

综上,曲轴的相对扭振可有效消除滚振及外接轴系扭振的影响,测试曲轴的相对扭振对准确分析曲轴扭转程度至关重要。

图74.5阶扭振对比曲线图86.0阶扭振对比曲线

4结论

以某直列六缸柴油机曲轴为研究对象,采集前端和飞轮端的转速脉冲信号,以其中一个信号作为基准,计算两者的扭转角度,得到曲轴的相对扭振幅值,分析不同转速下各主要阶次扭振与相对扭振的关系:1)曲轴的相对扭振可有效消除滚振及外接轴系扭振的影响;2)前端单点扭振测试结果表明,4.5、6.0阶曲线在临界转速下的幅值接近但小于相对扭振的幅值;3)在滚振、外接轴系扭振影响下,曲轴前端3阶扭振幅值与3阶相对扭振幅值差异较大,无法准确反映曲轴的扭转状态。

参考文献:

[1]孙黎明,朱敬安,陈洪涛. 曲轴系扭转振动对非道路柴油机NVH特性的影响研究[J].拖拉机与农用运输车, 2016, 43(1):42-48.

[2]DERESZEWSKI M, SIKORA G. Diagnostics of the internal combustion engines operation by measurement of crankshaft instantaneous angular speed[J].Journal of KONBiN, 2019, 49(4):281-295.

[3]李亚南,郝志勇,郑旭. 扭振对轴承受力及整机噪声影响的研究[J].机电工程, 2017,34(5):443-449.

[4]黄森,王淼,刘金榕.某型汽车动力传动系扭振分析[J].汽车实用技术,2019(20):34-36.

[5]杨国秀,李文跃.装载机动力传动系统扭振分析[J].建筑机械, 2019(8):54-58.

[6]郑昊天,董飞莹,顾俊杰,等.某型柴油机曲轴系的扭振性能分析[J].内燃机,2019(5):33-37.

[7]姚熊亮,孙士丽,陈玉.高频动载轴承内油膜压力特性[J].机械工程学报,2010, 46(17):93-99.

[8]王东亮,尹新权,杜遥.柴油机曲轴扭振信号分析研究[J].汽車实用技术, 2018(21):86-88.

[9]徐可鹏.基于Matlab的内燃机轴系扭转振动程序开发[D].大连:大连理工大学, 2019.

[10]张振京,宋业栋,王洋,等.柴油机曲轴减振器失效实时监测研究[J].内燃机与动力装置, 2019, 36(6):55-58.