某V型发动机主轴承座结构分析及优化

齐晓慧 纪雷 赵宝新 秦少博 刘丽佳

摘要:为解决某V型发动机在可靠性试验中出现的主轴承座壁面断裂问题,采用计算机辅助工程仿真分析断裂部位强度,开展金属材料失效分析和生产过程排查,明确断裂原因,制定改进方案,并对优化后的样件进行可靠性试验。结果表明:曲轴箱通风口附近主轴承座壁面高周疲劳安全系数达到临界值及样件铸造缺陷是造成断裂的主要原因;经可靠性试验验证,优化后的主轴承座再未发生断裂。改进曲轴箱通风口位置和形状、优化铸造工艺、将通风口由铸造成型改为机械加工成型等措施,可以有效解决主轴承座结构失效问题。

关键词:V型发动机;主轴承座;高周疲劳安全系数;可靠性试验

中图分类号:TK413文献标志码:A文章编号:1673-6397(2023)01-0041-05

引用格式:齐晓慧,纪雷,赵宝新,等.某V型发动机主轴承座结构分析及优化[J].内燃机与动力装置,2023,40(1):41-45.

QI Xiaohui,JI Lei,ZHAO Baoxin,et al.Structural analysis and optimization of main bearing seat of Vtype engine[J].Internal Combustion Engine & Powerplant, 2023,40(1):41-45.

0引言

发动机主轴承座支撑高速旋转的曲轴,承受剧烈载荷变化,是发动机机体的重要组成部分[1-2]。发动机运转过程中,主軸承座承受主轴承盖螺栓预紧力、轴瓦过盈等装配载荷,同时承载曲柄连杆结构的往复运动惯性力与缸内燃烧压力形成的交变载荷,受力状态复杂,必须保证足够的强度和刚度[3-5]。AVL公司评估标准规定:高周疲劳安全因数μs<1.0,为不满足设计要求;1.0≤μs<1.1,为临界设计要求;μs≥1.1,满足设计要求。

某V型6缸汽油发动机进行可靠性试验时,缸体第2主轴承座壁面出现断裂问题,影响发动机正常工作。本文中采用计算机辅助工程(computer aided engineering,CAE)分析主轴承座受力,提出改进措施,解决壁面断裂问题。

1主轴承座结构分析和强度仿真校核

1.1主轴承座设计要求

试验样机为V型6缸汽油发动机,主要技术参数如表1所示。

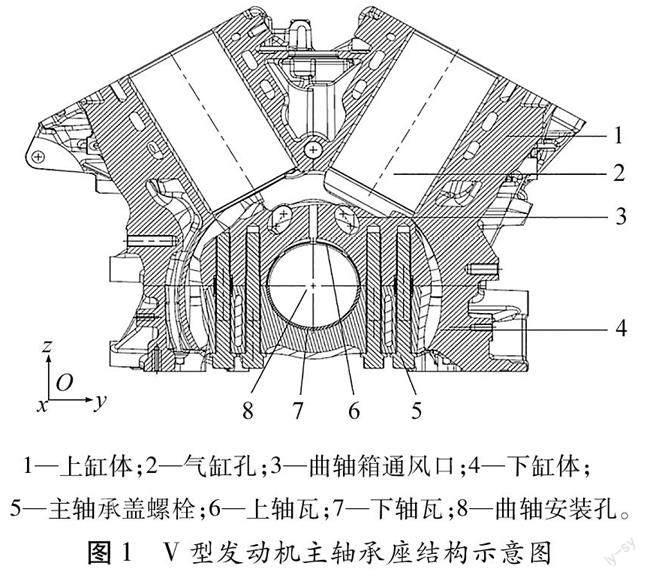

图1V型发动机主轴承座结构示意图该发动机左右两侧各分布3个气缸,发动机主轴承座结构如图1所示。由图1可知:两侧气缸夹角为60°,气缸和上曲轴箱铸成一个整体,同侧相邻气缸通过主轴承座连接,左、右2列共用4个主轴承座,每个主轴承座上左、右各布置1个曲轴箱通风孔,主轴承盖螺栓为4个。

在发动机工作过程中,由于活塞的往复运动,造成气流在曲轴箱内剧烈运动。通常在主轴承座壁面铸造或加工曲轴箱通风口,保证相邻两缸曲轴箱之间有足够的流通面积,平衡各缸曲轴箱内的压力。由于主轴承座所受载荷复杂,曲轴箱通风口会削弱主轴承座壁面强度,在CAE仿真分析中,曲轴箱通风口的结构形状、尺寸设计是主轴承座壁面处强度满足设计要求的关键[6-8]。

1.2强度仿真分析

1.2.1轴承载荷

该发动机在最大功率工况时缸内所受压力最大,主轴承座承受载荷最大。采用整机一维性能仿真分析,采集最大功率为260 kW时1个工作循环内6缸平均缸压随曲轴转角的变化,并与发动机台架试验进行对比,仿真缸压与实测缸压结果对比如图2所示。由图2可知:在1个工作循环内,仿真与实测的平均缸压基本一致,最大缸压相对误差仅为3%,说明仿真结果可信,可用于对发动机曲轴的动力学仿真分析。采用仿真缸压作为曲轴多体动力学计算的输入,计算主轴承座载荷[9-11],1个工作循环内4个主轴承座y、z方向上的受力随曲轴转角的变化如图3所示。由图3可知,y、z 2个方向上第2个主轴承座受力最大。

1.2.2强度仿真

对第2主轴承座高周疲劳安全因数进行CAE仿真分析,结果如图4所示。由图4可知:第2主轴承座最小μs为1.00。对第1、3、4主轴承座高周疲劳安全系数进行CAE仿真分析,最小μs分别为1.31、1.17、1.61,第2主轴承座μs为临界设计安全系数,有疲劳断裂风险,其它3个主轴承座均满足设计要求。由于第2主轴承座所受载荷最大,且μs为临界设计要求,第2主轴承座在可靠性试验中发生疲劳断裂的风险较大[12-14]。

第2主轴承座断裂部位如图5所示,断裂起始于曲轴箱通风孔两侧。在断裂部位取3个位置,如图6所示。采用电子显微镜对取样位置进行观察分析,断裂位置微观放大图片如图7所示。

由图7a)可知,位置1处断面源区存在铸造飞边和密集分布的缩松缺陷;由图7b)、c)可知,位置2处断面源区及拓展区断面为疲劳断裂特征;由图7d)可知,位置3处最大缩松缺陷长度为3.99 mm;缸体针孔度4级,显微组织显示变质不良,其余部位成分和硬度符合设计要求。材料分析结果表明,缸体飞边、缩松等铸造缺陷和通风孔结构设计不当造成主轴承座应力集中,导致第2主轴承座疲劳断裂。

1.4生成过程排查

对主轴承座断裂样件进行生产过程排查,排查项目为失效件同炉试棒性能、库存样机本体硬度、库存件同位置断口、生产工艺及CAE模流分析,排查结果均为合格,生产过程满足设计要求。

2优化方案及分析

2.1优化方案

通过对主轴承座断裂部位进行强度设计分析、金属材料失效分析和生产过程排查,可确定断裂原因为:主轴承座断裂部位最小μs为1.00,不满足设计要求;曲轴箱通风口结构设计不当;主轴承座存在缩松、飞边等铸造缺陷。针对以上原因,提出优化方案。

1)针对断裂位置不满足μs≥1.1的设计要求,优化曲轴箱通风口位置和形状,使曲轴箱通风口尽量远离轴承孔处,通风口形状由椭圆形改为圆形,缩小通风口截面尺寸。

2)针对断裂源区最大铸造缩松尺寸为3.99 mm,优化铸造工艺,严禁出现铸造缺陷,并对每批样件进行1%抽检。

3)针对断裂源区有铸造飞边,将通风口结构由铸造成型改为机械加工成型。

2.2CAE分析

采用以上措施優化后,第2主轴承座高周疲劳安全系数CAE仿真分析结果如图8所示。由图8可知:第2主轴承座最小μs为1.33,较之前提高了33%,满足μs≥1.1的设计要求。新样件进行了6轮可靠性试验,均未发生主轴承座断裂,有效解决主轴承座壁面断裂失效问题。

3结论

1)该发动机曲轴箱通风口距离轴承孔较近,铸造工艺存在缺陷,通风口结构设计不合理,会造成主轴承座断裂。

2)曲轴箱通风口尽量远离轴承孔处,优化铸造工艺,改进曲轴箱通风口结构,由铸造成型改为机械加工成型,可有效解决主轴承座断裂问题。

参考文献:

[1]杨连生.内燃机设计[M].北京:中国农业机械出版社,1981:358-378.

[2]郑康,郝志勇,张焕宇,等.柴油机机体强度分析与主轴承座疲劳寿命预测[J].汽车工程,2013,35(4):358-363.

[3]石磊,张华兵,李丽婷,等.某船用柴油机机体主轴承壁的有限元分析和结构优化[J].柴油机,2016,38(6):20-37.

[4]王奎,屠丹红.某中速双燃料机主轴承座强度校核[J].内燃机,2021,2(1):19-22.

[5]薄存志,郭俊刚.某柴油发动机主轴承壁疲劳强度分析及结构设计改进[J].内燃机与配件,2017,236(8):12-14.

[6]江景峰,周杨,占兴潮,等.某柴油机主轴承壁强度计算[J].内燃机与动力装置,2016,33(2):64-67.

[7]陈龙,胡鹏翔,王英杰,等.某三缸汽油机曲轴箱强度及疲劳有限元分析[J].测试与试验,2018(23):134-142.

[8]杨万里,许敏,邓晓龙,等.发动机主轴承座结构强度分析研究[J].内燃机工程,2007,28(1):31-34.

[9]李嘉,赵雨东.柴油机主轴承座的有限元强度分析[J].车用发动机,2017(1):83-87.

[10]王春凯,刘宁,白书战,等.基于有限元的某柴油机主轴承壁结构优化[J].内燃机与动力装置,2019,36(4):1-4.

[11]陈元华,王国富.柴油机前端主轴承座结构改进及强度分析[J].农业装备与车辆工程,2017,55(3):62-74.

[12]毛平安,黄第云,蓝宇翔,等.大功率V 型柴油机主轴承座结构强度模拟分析[J].柴油机,2019,41(4):32-34.

[13]李欣,左正兴,覃文洁,等.某V型柴油机机体瞬态动力学分析与疲劳寿命预测[J].内燃机工程,2014,35(3):100-111.

[14]路明,张超,王军,等.基于有限元方法的发动机主轴承座及主轴承盖设计[J].交通工程技术,2015,42(9):53-57.