发动机曲轴皮带轮螺栓断裂分析与应对措施

范奇达 徐立军 张文波 应佳舟

摘要:发动机上的曲轴皮带轮螺栓,服役过程中长期承受较高的交变载荷而发生疲劳失效。本文用断口宏观分析、微观(SEM)分析、金相分析、硬度检测、化学成分分析、摩擦系数验证、超声波轴力验证检测等方法对受检断裂螺栓和同批次螺栓进行了全面分析,认为该螺栓的预紧力受皮带轮端面防锈油对系统摩擦系数的影响,导致个别螺栓预紧力不足而发生疲劳失效。另外,通过分析装配工艺和预紧力的稳定控制,提出了优化方案。

关键词:曲轴皮带轮螺栓;断裂分析;疲劳;预紧力;防锈油

中图分类号:U464.13 文献标识码:A

0 引言

发动机运行过程中,曲轴、皮带轮和曲轴链轮是通过它们之间的接触面摩擦力进行力矩传递,进而带动曲轴前端的轮系进行转动。曲轴皮带轮螺栓作为连接曲轴、皮带轮和曲轴链轮的紧固件,其强度对曲轴、皮带轮和曲轴链轮的有效连接起着至关重要的作用。若曲轴皮带轮螺栓提供的夹紧力在曲轴、皮带轮及曲轴链轮之间形成的摩擦力矩,不足以传递它们之间的相对转动力矩,则曲轴、皮带轮和曲轴链轮之间会产生打滑现象,从而造成发动机运行失效[1]。

某款车辆在行驶过程中出现水温故障灯点亮现象,车辆行驶里程为1.1 万km。检查发现曲轴皮带轮螺栓断裂,曲轴皮带轮脱落(图1 和图2)。螺栓使用材料SCM435,规格为M14×1.5×66.5, 强度等级为10.9 级, 表面采用锌铝涂覆,摩擦系数要求为0.100 ~ 0.160。螺栓装配工艺采用扭矩转角法(100.0 N · m+71°),设计的最小预紧力要求≥ 110 kN。该款车型此前也在不同的市场区域发生过5 起曲轴皮带轮螺栓断裂问题,经追溯,这几起断裂的螺栓都处于同一时间段内装配,断裂形式一致。

1 试验与分析

1.1 宏观分析

观察螺栓断口,螺栓沿牙底断裂,裂纹源区位于如图3 所示的左下侧。裂面分为2 块区域,灰色区为疲劳区域,灰黑色区域为快速断裂区,裂纹扩展方向如图3 所示的黄色箭头所指。螺栓头部法兰面有均匀的摩擦痕迹,呈灰黑色。曲轴皮带轮的内孔直径为25.00 mm,螺栓的六角头对边直径为24.00 mm,螺栓受轴力支撑的位置在六角头与法兰之间。曲轴前端面表面粗糙度经测量为Ra2.6,有明显的车刀痕迹。螺栓法兰摩擦面最大直径为40.00 mm,曲轴皮带轮表面未受螺栓法兰摩擦的部位已出现生锈迹象(图4)。

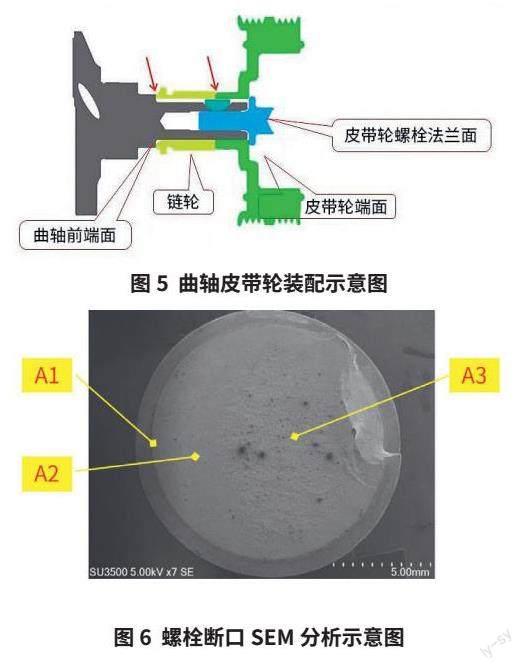

根据装配示意图分析,曲轴前端面用螺栓紧固链轮和皮带轮,螺栓头部法兰面直接与曲轴皮带轮端面受力连接(图5)。螺栓的断裂位置基本处于未旋合的第1 或第2 牙位置,也是应力最集中的位置。经调查,曲轴皮带轮出货前,供应商对皮带轮端面已采用金光F20-1 润滑油进行防锈,曲轴前端面内螺纹加工后无需进行润滑油防锈,装配过程中都不经过表面特殊处理。

1.2 微观分析(SEM)

螺栓断口形貌如图6 所示,也就是SEM 分析示意图。对断裂面A1 ~ A3 区域进行扫描电镜分析。其中A1 区域断口微观形貌为疲劳辉纹特征,根据宏观分析,该区域为裂纹源区,源区存在约10 μm 的剪切韧窝,裂纹扩展方向如黄色箭头所指( 图7)。A2区域断口微观形貌也为疲劳辉纹特征,裂纹扩展方向如黄色箭头所指(图8)。A3 区域断口微观形貌为韧窝特征,黄色箭头是裂纹扩展方向(图9)。

根据图7 ~图9 进行分析,螺栓断口呈典型的多源疲劳特征,也表现出一定的韧性。初步判定螺栓的失效为多源疲劳失效。断裂分析如图10 所示,裂纹扩展方向如黄色箭头所示。

1.3 金相分析

将螺栓纵向剖开进行金相分析,经观察,螺牙边缘未见脱碳、折叠等缺陷(图11);螺栓芯部金相组织为回火索氏体组织( 图12),螺栓的金相組织合格。螺纹处可见清晰的金属流线,说明螺栓是经过热处理后进行滚丝制成,相对搓丝后热处理的制造工艺,提高了疲劳寿命。

1.4 硬度检测

用硬度计对断裂螺栓的芯部及表面分别进行硬度测试, 测试结果如表1 所示。可以看出,断裂螺栓的硬度为38.2HRC,表面硬度为374HV0.3,芯部硬度为370HV0.3,符合10.9 级螺栓的芯部硬度要求。且螺栓表面硬度比芯部硬度高4HV0.3,说明在热处理过程中未发生增碳现象。

1.5 化学成分分析

按照GB/T 4336—2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》的检测要求,用斯派克直读光谱仪MAXx09-A 对断裂螺栓的化学成分进行分析,结果如表2 所示。可以看出,断裂螺栓的化学成分符合Q/BQB 517—2019《冷镦钢盘条》的企业标准中对SCM435 钢的要求。

1.6 螺栓摩擦系数验证

根据ISO 16047《紧固件- 扭矩/ 夹紧力测试》标准,用德国TEST 摩擦系数试验机对同批次曲轴皮带轮螺栓进行摩擦系数检测。在保证螺栓载荷75% 的轴力下,测试总摩擦系数值为0.110 ~ 0.120,满足图纸技术要求0.100 ~ 0.160(表3)。特别需要说明的是,摩擦系数测试用的垫片硬度为58HRC,粗糙度为Ra0.4 ;测试用的螺母采用无表面处理的10 级厚螺母,螺纹精度为6H。

2 结果与分析

从螺栓的机械性能分析,断裂螺栓的化学成分、硬度、金相组织和摩擦系数等都满足图纸技术要求。从微观断口分析,螺栓是由于服役过程中长期承受较高的交变载荷而发生疲劳失效。

从螺栓的宏观上分析,螺栓拧紧过程中,法兰面直接与皮带轮端面进行摩擦,螺栓的预紧力受皮带轮端面粗糙度和润滑剂影响较大。对同批次螺栓的预紧力进行测试,测得的预紧力为117 ~ 121 kN,满足预紧力设计要求(≥ 110 kN)。目前螺栓在实验室标准状态(即标准垫片在粗糙度Ra0.2 ~ 0.8,无油的状态)下测试,可以满足摩擦系统技术要求(0.100 ~ 0.160)。现皮带轮表面粗糙度为Ra2.5 左右,但系统摩擦系数只有0.062 ~ 0.069,说明皮带轮端面的防锈油降低了整个系统摩擦系数,从而满足了设计的最小预紧力[3]。

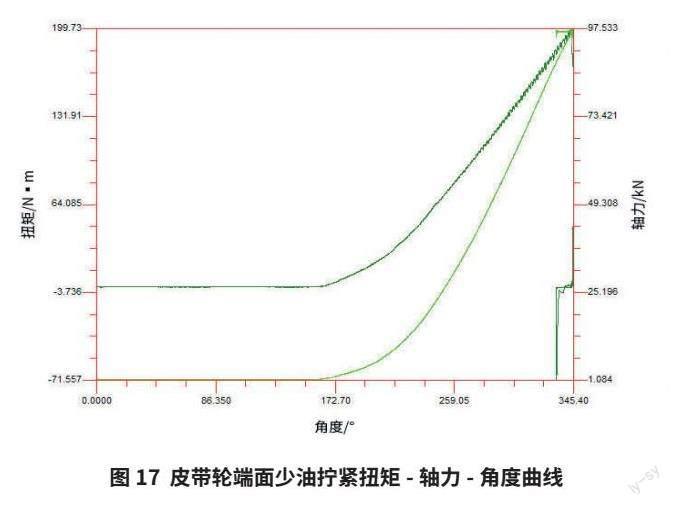

对皮带轮端面的润滑程度进行预紧力验证,在无油、少油和多油3 种状态进行预紧力的比对验证(表5)。通过测试,在端面少油、无油的情况下,无法满足设计最小预紧力110 kN(图15 ~图17)。此项验证说明整个系统存在着较大的风险,需要考虑皮带轮端面润滑的均匀性、机加工粗糙度的稳定性、储存周期以及气候环境的影响因素。

3 应对措施

在100 N · m 的基础上可适当增加转角至90°,使螺栓提高轴向力至屈服轴力附近,同时可降低应力幅,提高疲劳寿命。螺栓的疲劳松弛或者疲劳断裂与交变应力有关[4],应力幅是影响预紧螺栓联接副疲劳性能的主要因素之一。试验结果表明,受轴向模拟载荷的预紧螺栓联接副,在最小应力不变的条件下,应力幅越小,连接副越不易发生疲劳破坏。

另外,对皮带轮端面上防锈油的润滑程度进行严格控制,并对储存周期以及气候环境进行严格管控。还可考虑增加皮带轮螺栓的组合垫片,提高螺栓头部法兰刚度,同时降低了曲轴皮带轮端面防锈油粗糙度对系统摩擦系数的影响。

4 结束语

该发动机上曲轴皮带轮螺栓的失效为疲劳断裂[5]。因個别螺栓拧紧后位于弹性区,未满足最小预紧力要求,在高频振动、瞬时冲击的长期作用下,最终使螺栓的螺纹根部发生了疲劳断裂。

这也反映出螺栓在预紧力设计过程中,未识别出皮带轮端面防锈油对螺栓预紧力的重大影响。特别对于曲轴皮带轮螺栓,需要明确基于什么样的条件下进行预紧力设计和试验验证,对所需预紧力关联到的系统风险因素都需要严格控制,这样才能保证质量问题不会发生。

【参考文献】

[1] 郭文芳, 冯继军, 彭贤锋, 等. 某发动机胀断连杆螺栓松脱失效分析[J].理化检验- 物理分册,2016,52(4):274-277.

[2] 张特, 马豪, 李海林. 紧固件防松转矩计算分析[J]. 重型汽车,2019(5):18-19.

[3] 陈政果, 古忠涛, 陈薄, 等. 某柴油发动机主轴承盖螺栓的动力学性能分析[J]. 机械设计与制造,2019(04):225-229.

[4] 胡广, 陈丽霞, 乔彦超. 某款发动机减震皮带轮螺栓组件松脱问题解析[J].机械工程师,2021(12):75-77.

[5] 郭卫凡, 唐文良. 螺栓联接的预紧力与疲劳强度的讨论[J]. 科技视界,2013(23):65-66.

作者简介:

范奇达,本科,工程师,研究方向为紧固件产品的检测和失效分析。