某水厂微污染原水处理工程设计及运行分析

罗宏伟,熊顺华,汪 勇,黄 皓,谢兆军,陈 伟

(1.中国市政工程中南设计研究总院有限公司,江苏南京 210000;2.海安市城建开发投资集团有限公司,江苏海安 226600;3.海安市水务集团有限公司,江苏海安 226600)

微污染原水是指受到有机物污染、部分水质指标不满足《地表水环境质量标准》(GB 3838—2002)中Ⅲ类标准的水体。近年来,我国饮用水水源的水质面临的形势非常严峻,主要是有机污染,并由此引发水源藻类污染和饮用水消毒副产物的风险。微污染原水无法通过常规处理工艺达到饮用水标准。目前,微污染原水处理技术主要分为物理技术、化学技术和生物技术三大类。物理技术主要以吸附和膜过滤为主,吸附技术存在吸附剂价格昂贵、再生困难等问题,膜过滤技术存在基建投资和运行费用高、易发生堵塞及浓水处理难度大等问题;化学氧化技术存在氧化过程中可能产生致突变物前驱物、氧化不彻底等问题;生物处理技术存在低温时处理效率低、难生物降解有机污染物去除率低等局限性。

从微污染原水的研究方向和大量的研究结果来看,通过多种技术联用,在水厂常规处理的基础上增加生物预处理和加强出水的深度处理是改善饮用水水质的有效途径。本项目采用“生物预处理+混凝沉淀过滤常规处理+臭氧-生物活性炭深度处理”工艺,将生物技术、物理技术和化学技术有效结合,相互补充,并通过长达4年的运行数据分析,为广大设计和运行管理人员等提供借鉴和参考。

1 项目概况

该水厂位于江苏省海安市,最初分两期建成,其中一期工程建于1987年,工程规模为2.5×104m3/d,水源为新通扬运河,工艺流程为混凝→斜管沉淀池→虹吸滤池→清水池→送水泵房→城市供水管网;二期工程建于2001年,工程规模为5.0×104m3/d,水源为新通扬运河,工艺流程为预处理池→网格絮凝池→平流沉淀池→虹吸滤池→清水池→送水泵房→城市供水管网。2009年—2013年,引江区域供水一期、二期工程建成投产,可向海安输送清水18.0×104m3/d,而该水厂由于原水水质差、处理工艺落后等原因,停止制水,仅利用其现状清水池和送水泵房作为区域供水的增压站使用。但是,该区域供水为长距离(管道长度约为80 km)输水,成本较高、水源单一,一旦输水管道发生事故,将对县城用水安全产生较大影响,同时,近年来县城用水量增长较快,引江区域供水规模无法满足县城用水量日益增长的需求。因此,政府决定重新启用该水厂,对现状水厂进行改造,完成后该水厂的产水作为引江区域供水的应急补充。

该水厂改造工程规模为5.0×104m3/d,主要建设内容为厂区改造,水源仍为新通扬运河。该项目于2015年9月开工建设,2017年8月建成投产,项目总投资约为5 972万元,其中工程直接费用约为5 167万元。

2 工程设计

2.1 原水水质

新通扬运河原为县城集中式饮用水源,同时也是国家南水北调清水通道的支流之一,但是该河流量小、稀释能力弱、水体自净能力差,导致整体水质较差。该水厂的原水水质达不到《地表水环境质量标准》(GB 3838—2002)Ⅲ类水标准,原水中的氨氮、总氮、化学需氧量(CODCr)、五日生化需氧量(BOD5)、总磷、铁、高锰酸盐指数长期超标,锰也偶有超标现象,具体如表1所示。

表1 原水主要超标污染物

2.2 工程目标

水厂改造工程规模为5.0×104m3/d,改造后出厂水水质达到《生活饮用水卫生标准》(GB 5749—2006),同时具备排泥水处理能力。

2.3 净水工艺选择

根据表1中相关数据,《生活饮用水卫生标准》(GB 5749—2006)中对CODCr、BOD5、总氮、总磷指标未做限值要求,故净水工艺中需要去除的主要是氨氮、高锰酸盐指数、铁、锰、色度、浑浊度等。

原水中浑浊度和色度均不高,通过“混凝沉淀+过滤”常规处理工艺可有效去除。地表水除铁、锰一般采用氧化方法,即先将溶解态的二价铁和二价锰氧化成非溶解态的高价铁锰化合物,再通过混凝沉淀等固液分离方法将其去除,故“预氧化+常规混凝沉淀处理”工艺能够达到去除铁、锰的目的。

原水中氨氮、高锰酸盐指数较高,说明原水受到一定程度的有机污染。生物预处理能经济有效、无副作用地去除生物可降解有机碳,对水中的氨氮、色度、臭味、浑浊度、藻类、铁、锰等污染物能较好地去除,故宜采用生物预处理工艺[1]。但当原水水温低于10 ℃时,微生物代谢作用较弱,氨氮、高锰酸盐指数的去除效率降低,尤其是氨氮指标。同时,由于常规处理单元对有机污染物的去除(尤其是小分子有机物)存在一定的局限性,为保证出水氨氮和高锰酸盐指数质量浓度分别稳定在0.5mg/L和3.0mg/L以下,须考虑在深度处理单元进一步去除。

综上,针对原水的微污染特征,水厂现有处理工艺及处理设施无法使出厂水达到《生活饮用水卫生标准》(GB 5749—2006),应对现有常规处理单元进行改造的同时,须采用合适的预处理和深度处理措施,方能使出厂水达标[2]。

2.3.1 预处理工艺选择

根据上述分析,该水厂适合采用生物预处理工艺,而生物预处理的工艺形式以生物接触氧化池和颗粒填料生物滤池应用较多,两种工艺形式工艺特点对照如表2所示。

表2 生物接触氧化池和颗粒填料生物滤池主要特点对照

综上,虽然颗粒填料生物滤池土建施工和运行管理复杂、水头损失大,工程造价高于生物接触氧化滤池,但其占地省、填料比表面积大,故挂膜后生物量大、曝气量低,处理效果优于生物接触氧化池,且对浑浊度有一定的去除作用,可降低后续混凝沉淀处理单元的加药量,故该水厂生物预处理的工艺形式采用颗粒填料生物滤池。

2.3.2 常规处理工艺选择

城市水厂的常规处理工艺有混凝沉淀、澄清、气浮、过滤等。目前,多数地表水厂采用常规处理工艺基本为“混凝沉淀+过滤”工艺,不同之处在于混凝、沉淀、过滤处理工艺流程中各处理单元处理构筑物的形式。根据该水厂现状,网格絮凝池和平流沉淀池尚可利用,故该水厂常规处理工艺仍采用“混凝沉淀+过滤”工艺,但由于现状滤池为虹吸滤池,截留能力差、单水冲效果不佳,须改造为气水反冲洗滤池。

2.3.3 深度处理工艺选择

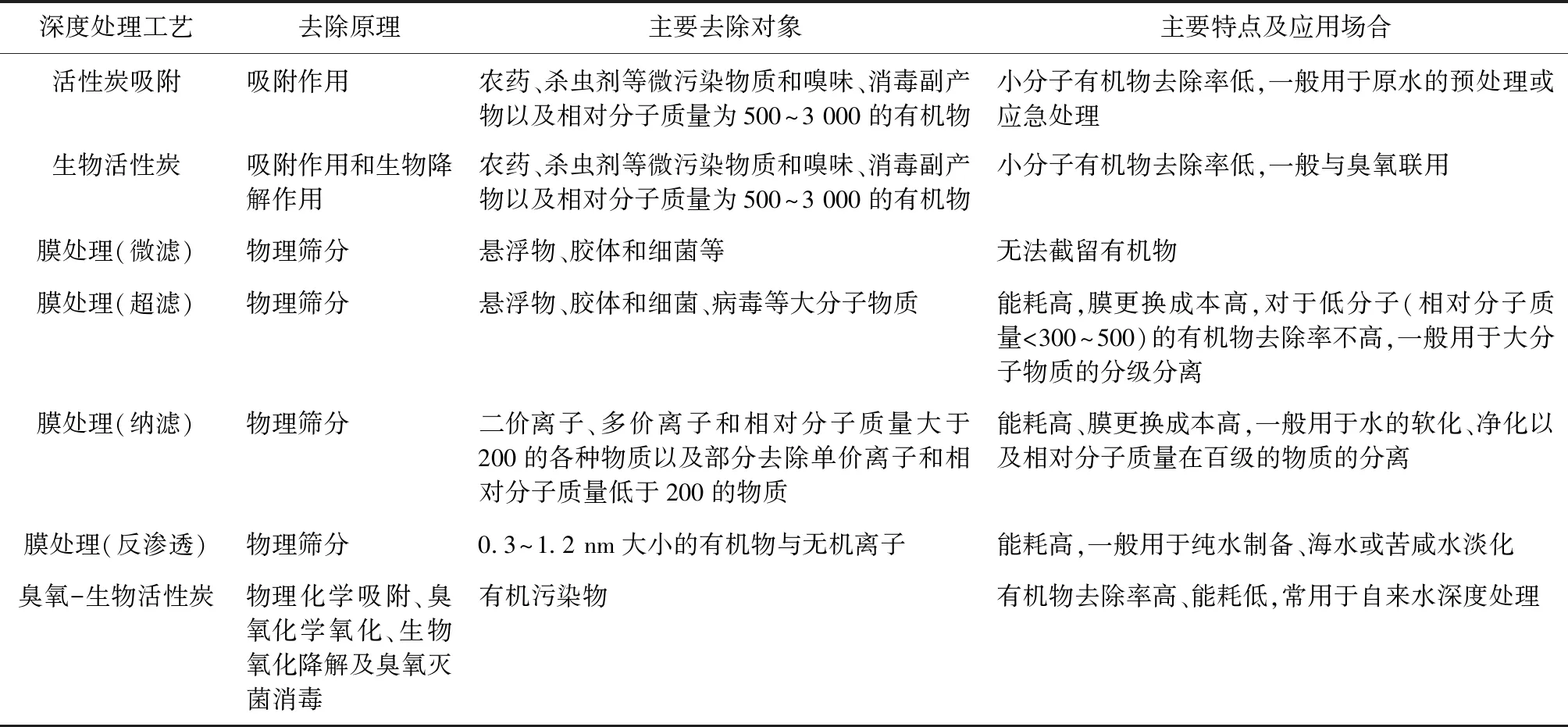

给水深度处理工艺主要有活性炭吸附、生物活性炭、臭氧-生物活性炭、膜处理等工艺。各种深度处理工艺主要特点对照如表3所示。

表3 各种深度处理工艺主要特点对照

综上,活性炭吸附一般作为原水的预处理或应急处理使用,生物活性炭对有机物去除有限,膜处理工艺运行能耗高,膜更换成本大,在国内工程应用中受到一定程度的限制。臭氧-生物活性炭工艺作为水厂的深度处理工艺,是改善水质的有效手段。该水厂原水存在一定程度的有机污染,原水中的氨氮、高锰酸盐指数长期超标。臭氧活性炭工艺能通过臭氧氧化进一步去除氨氮,有效降解有机物,将大分子有机物降解为小分子有机物,也可为活性炭池的微生物供氧,有效延长活性炭寿命,并通过生物活性炭的吸附和微生物作用,在预处理和常规处理的基础上进一步去除有机物,故该水厂深度处理工艺采用臭氧-生物活性炭工艺[3]。

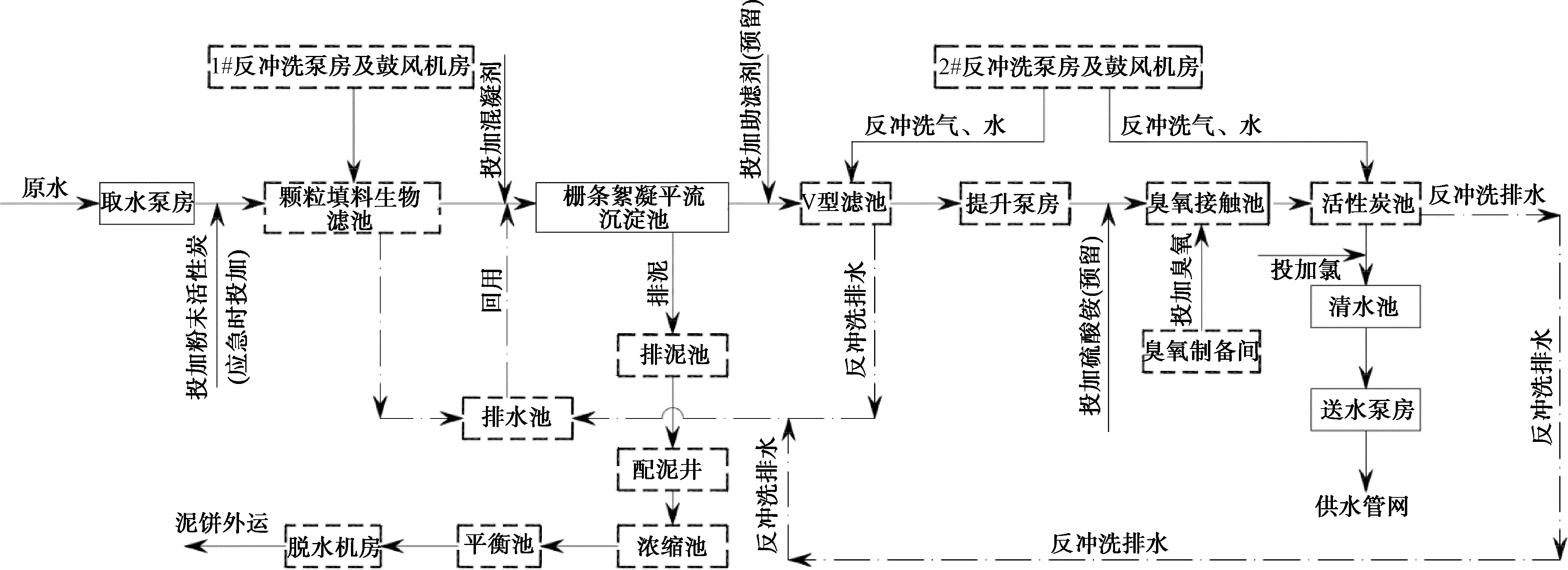

2.4 改造后的工艺流程

该水厂改造后的水处理工艺采用“预处理+常规处理+深度处理”工艺,其中预处理工艺采用生物预处理工艺,常规处理工艺采用“混凝沉淀+过滤”工艺,深度处理工艺采用臭氧-生物活性炭工艺,消毒工艺维持现状的加氯消毒工艺。排泥水处理工艺采用“重力浓缩+离心脱水”工艺。改造后的工艺流程如图1所示。

注:流程图中实线单体为现状保留的建(构)筑物,虚线单体为新建的建(构)筑物。

2.5 主要改造内容

该水厂主要改造内容:拆除现状的活性炭吸附池、一期斜管沉淀池、虹吸滤池、二期虹吸滤池,保留现状二期的栅条絮凝平流沉淀池、清水池、送水泵房、加矾加氯间等。在常规处理单元前增加生物预处理单元,常规处理单元淘汰工艺落后的虹吸滤池,改为气水反冲洗滤池(形式采用V型滤池),同时建设臭氧-生物活性炭深度处理单元,同步建设反冲洗废水回用设施和污泥处理设施。预处理单元、常规处理单元和深度处理单元主要建设内容如下。

(1)预处理单元,接现状取水泵房原水,设置在现状栅条絮凝平流沉淀池的上游,新建颗粒填料生物滤池及其配套的反冲洗泵房及鼓风机房各1座,规模均为5.0×104m3/d。

(2)常规处理工程,保留现状的栅条絮凝平流沉淀池,新建V型滤池及其配套的反冲洗泵房及鼓风机房各1座,规模均为5.0×104m3/d。

(3)深度处理工程,新建提升泵房、臭氧接触池、活性炭池、排水池各1座,规模均为5.0×104m3/d。

(4)污泥处理工程,新建排泥池、配泥井、平衡池、脱水机房各1座,规模均为5.0×104m3/d,浓缩池2座,单座规模为2.5×104m3/d。

改造后的总平面图如图2所示。

改造后的工艺高程图如图3所示。

注:图中标高单位为m。

2.6 主要建(构)筑物设计参数

该水厂改造工程主要建(构)筑物设计参数如下。

(1)颗粒填料生物滤池

新建,1座,规模为5.0×104m3/d,平面尺寸为60.81 m×21.25 m,共分为6格,单排布置,滤速为4.85 m/h,单格面积为78.8 m2。采用下向流普通快滤池池型,填料层表面以上水深为1.8 m,超高为1.0 m。填料采用球形多孔陶粒填料,厚度为2.0 m,粒径为2~5 mm,空床接触时间为24.7 min。陶粒填料层下部铺设500 mm厚承托层,分为两层,上层采用粒径为8~16 mm的天然鹅卵石,厚度为200 mm,下层采用粒径为16~32 mm的天然鹅卵石,厚度为300 mm。曝气的气水比为0.8∶1.0~1.3∶1.0,曝气装置采用单孔膜空气扩散器。每格滤池设10条集水槽,用于进水配水和反冲洗排水,槽顶高出滤料层表面1.3 m,溢流率为115 m3/(m·d)。生物滤池反冲洗采用先气冲后水冲的冲洗模式,具体冲洗程序如下:a)气冲,气冲强度为10~20 L/(m2·s),冲洗时间为3~5 min;b)水冲,水冲洗强度为10~15 L/(m2·s),冲洗时间为5 min。主要设备:曝气鼓风机7套,6用1备,一对一运行,均设置变频。单套鼓风机性能参数为风量Q=500 m3/h,扬程H=5.5 m,功率N=15 kW。

(2)1#反冲洗泵房及鼓风机房

新建,1座,与颗粒填料生物滤池配套,规模为5.0×104m3/d,平面尺寸为30.0 m×8.0 m。反冲洗水源来自生物滤池出水。主要设备:反冲洗水泵共3套,2用1备,均设置变频,单套水泵性能参数为流量Q=1 844 m3/h,H=10.0 m,N=90 kW;反冲洗鼓风机共3套,2用1备,采用罗茨鼓风机,均设置变频,单套风机性能参数为Q=2 553 m3/h,H=6.0 m,N=75 kW。

(3)网格絮凝平流沉淀池

现状保留,1座,规模为5.0×104m3/d,上层为网格絮凝反应池和平流沉淀池,下层为清水池。网格絮凝反应池平面尺寸为17.7 m×8.3 m,有效水深为5.3 m;平流沉淀池分为两格,单格平面尺寸为73.85 m×8.70 m,有效水深为3.0 m,水力停留时间为1.85 h,采用“指型槽”出水,溢流率为217 m3/(m·d)。下层清水池有效池容约为4 000 m3。

(4)V型滤池

新建,1座,规模为5.0×104m3/d,平面尺寸为28.9 m×27.2 m,共分为6格,单格面积为42.7 m2,双侧布置,滤速为9 m/h。滤料采用单层粗砂均匀级配滤料,厚度为1.2 m,有效直径d10=0.9~1.2 mm。滤料层下部铺设50 mm厚承托层,采用粒径为2~4 mm的粗砂。滤池反冲洗采用气水联合反冲洗,具体冲洗程序如下:a)气冲,气冲强度为15 L/(m2·s),时间为1~2 min;b)气水共冲,气冲强度为15 L/(m2·s),水冲洗强度为2.5~3 L/(m2·s),时间为4~5 min;c)水冲,水冲洗强度为4~6 L/(m2·s),冲洗时间为5~8 min;d)表面扫洗,水冲洗强度为2 L/(m2·s),全程扫洗。

(5)2#反冲洗泵房及鼓风机房

新建,1座,与V型滤池和活性炭池配套,设计规模为5.0×104m3/d,平面尺寸为21.5 m×7.0 m。反冲洗水源来自V型滤池出水。主要设备:反冲洗水泵4套,3用1备,均设置变频,单套水泵性能参数为Q=458 m3/h,H=10.0 m,N=30 kW;反冲洗鼓风机共2套,1用1备,采用罗茨风机,均设置变频,单套风机性能参数为Q=38.5 m3/min,H=5.5 m,N=55 kW。

(6)提升泵房

新建,1座,设计规模为5.0×104m3/d,平面尺寸为11.0 m×9.6 m,土建和设备均一次性建成,钢筋砼结构。主要设备:中间提升泵4套,3用1备,采用潜水泵,均设置变频,单套水泵性能参数为Q=764 m3/h,H=10.0 m,N=37 kW。

(7)臭氧接触池

新建,1座,分两格,设计规模为5.0×104m3/d,平面尺寸为15.6 m×6.9 m,有效水深为6.0 m。臭氧投加量为0.5~2.0mg/L,臭氧接触时间为10 min,分为相串联的三级,臭氧投加量依次为50%、30%、20%。

(8)活性炭池

新建,1座,设计规模为5.0×104m3/d,平面尺寸为54.36 m×16.175 m,单排布置。设计滤速为9 m/h,共6格,单格面积为42.7 m2。活性炭采用8×30目煤质压块破碎炭,厚度为2.0 m,空床接触时间为13.3 min,滤料层以上水深为1.8 m。为防止微生物穿透,在活性炭滤料下设置0.50 m厚的石英砂,采用单层粗砂均匀级配滤料,d10=0.9~1.2 mm;石英砂下设承托层,厚度为0.25 m。滤池过滤周期为3~6 d,反冲洗采用气水反冲洗,先气冲3~5 min,气冲强度为15 L/(m2·s),再水冲6~8 min,水冲洗强度为6~9 L/(m2·s)。

(9)清水池

现状保留,共3座,有效容积分别为3 000、3 000、4 000 m3,其中4 000 m3的清水池设在现状平流沉淀池的下方。

(10)送水泵房

现状,1座,仅进行局部设备改造。

(11)加氯加矾间

现状,1座,仅进行局部设备改造。

(12)臭氧发生器间

新建,1座,设计规模为5.0×104m3/d,平面尺寸为15.0 m×12.0 m。主要设备:空气源臭氧发生器3套,2用1备,单套发生器臭氧制备能力为2.5 kg/h,臭氧质量分数为10%。

(13)排水池

新建,1座,设计规模为5.0×104m3/d,平面尺寸为26.6 m×18.2 m,有效水深为4.0 m,有效池容约为1 700 m3,接纳颗粒填料生物滤池、V型滤池和活性炭池的反冲洗废水及初滤水。主要设备:每格内设置潜污泵3套,2用1备,单套潜污泵性能参数为Q=50 m3/h,H=12 m,N=4.0 kW;每格内设置搅拌器1套,N=4.0 kW。

(14)排泥池

新建,1座,设计规模为5.0×104m3/d,平面尺寸为18.4 m×11.0 m,有效水深为4.0 m,有效池容约为680 m3,用于接纳现状网格絮凝平流沉淀池的排泥水。主要设备:每格内设置潜污泵2套,1用1备,单套水泵性能参数为Q=50 m3/h,H=12 m,N=4.0 kW;每格内设置搅拌器1套,功率N=1.5 kW。

(15)配泥井

新建,1座,设计规模为5.0×104m3/d,圆形,直径为5.0 m,有效水深为5.6 m,超高为0.6 m。主要设备:搅拌器1套,N=2.2 kW。

(16)浓缩池

新建,共2座,单座规模为2.5×104m3/d,圆形,直径为12.0 m,固体通量为0.75 kg/(m2·h)。主要设备:每座浓缩池设置浓缩机1套,N=1.5 kW。

(17)平衡池

新建,1座,设计规模为5.0×104m3/d,平面尺寸为9.6 m×5.6 m,有效水深为4.0 m,超高为0.5 m,有效池容约为180 m3。主要设备:搅拌器2套,单套N=2.2 kW。

(18)脱水机房

新建,1座,设计规模为5.0×104m3/d,平面尺寸为30.0 m×12.0 m。当原水浑浊度和色度保证率为80%时,每天绝干污泥量约为4.04 t。主要设备:离心脱水机2套,1用1备,单套处理能力为Q=25 m3/h,N=37 kW。满负荷时,每天工作6~8 h,进泥含水率为97.5%~97%,出泥含水率为70%~80%。

3 工程运行效果分析

该水厂改造完成后,作为区域供水的应急补充,2018年—2021年处理量为5×103~4.0×104m3/d,有逐年增长趋势,每年中不同月份处理量有波动,其中10月—次年4月处理量小,5月—9月处理量大。随着雨污分流的推进,该区域的水环境呈现逐渐向好的趋势,根据2018年—2021年运行数据,原水中氨氮、高锰酸盐指数等指标总体低于前期设计阶段时指标,并呈现逐步降低的趋势。该水厂系统改造后,总体运行情况良好,出厂水水质稳定达到《生活饮用水卫生标准》(GB 5749—2006)。水处理运行成本约为0.33 元/m3(只含颗粒填料生物滤池到活性炭池工艺段的电耗和混凝剂药耗),其中用电成本为0.18 元/m3,药剂成本为0.15 元/m3,平均电耗为0.22 kW·h/m3。由于该水厂仅作为区域供水的应急补充,保留了现状的清水池和送水泵房等,本工程活性炭池出水与区域供水的清水一并进入现状清水池后经现状送水泵房加压后输送至城市供水管网,故本文中系统去除率数据为原水到活性炭池工艺段的去除率数据。氨氮、高锰酸盐指数、铁、锰、色度、浑浊度指标去除效果分析如下。

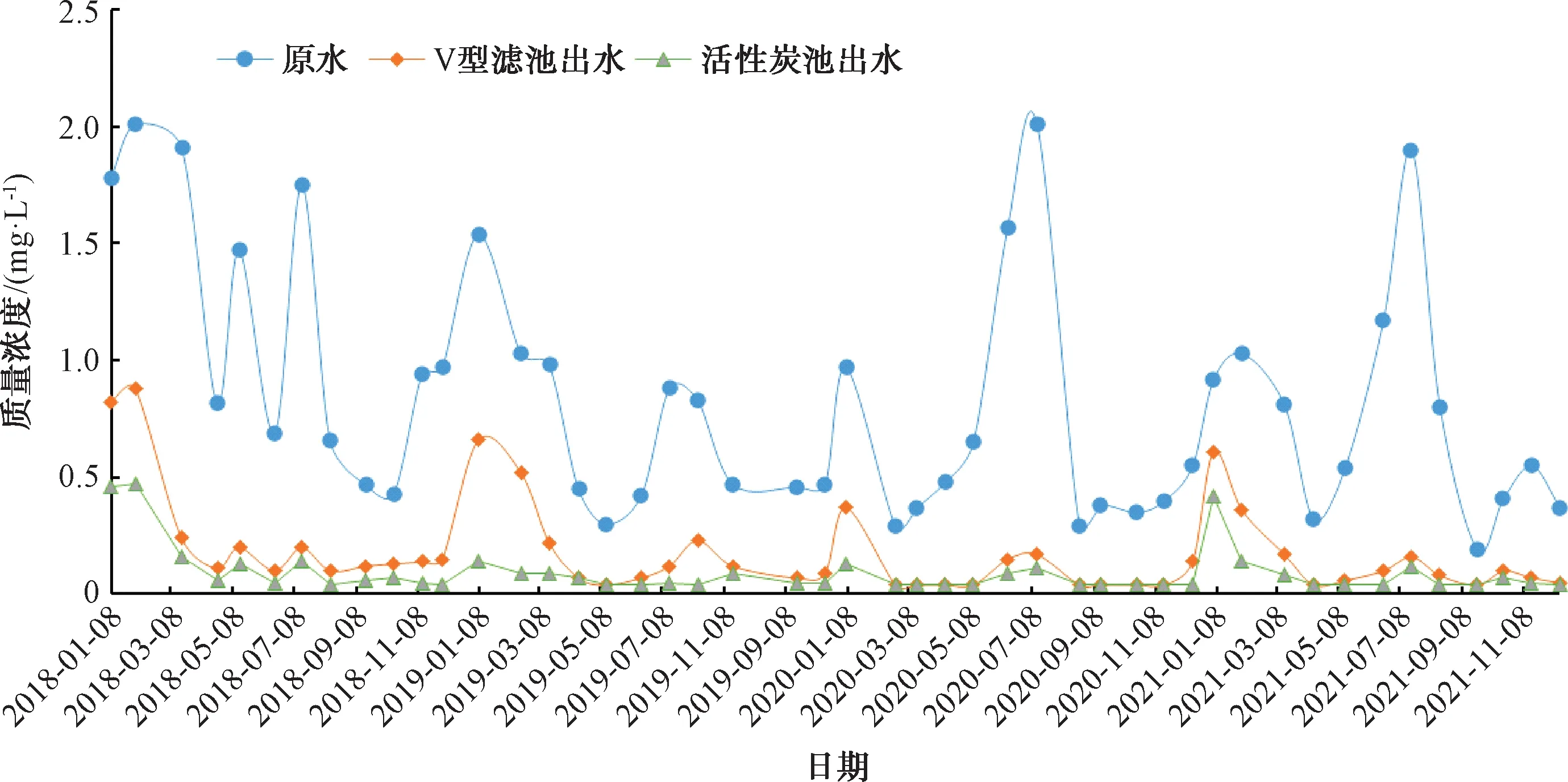

(1)氨氮去除效果分析

根据2018年—2021年运行数据,原水氨氮指标呈现逐步降低的趋势,且存在明显的季节性波动,其中夏季和冬季偏高,其余季节偏低,最高为2.01mg/L,最低为0.19mg/L,活性炭池出水氨氮质量浓度稳定在0.5mg/L以下,系统去除率为54.3%~96.6%,平均去除率为88.8%。除冬季原水水温较低时,生物预处理效果稍差,对系统总去除率造成一定程度的影响,其余绝大多数情况下,系统氨氮去除效果较好,且原水氨氮浓度高时,总去除率略高。

由于常规处理单元的混凝沉淀+过滤对氨氮基本没有去除作用,故常规处理单元的V型滤池出水氨氮指标可认为同生物预处理出水的氨氮指标。生物预处理单元对氨氮的去除效果较好,平均去除率为83.1%;但冬季原水水温较低时,微生物的代谢能力较弱,生物预处理效率有所下降:当原水水温为5 ℃时,氨氮去除率多在40%~60%;当原水水温为6~9 ℃时,氨氮的去除率多在60%~70%;当原水水温≥10 ℃时,去除率提高至80%~90%。

深度处理单元受水温影响较小,阶段平均去除率约为47.1%,大多在30%~70%,深度处理单元进水浓度高时的去除率略高。

原水、V型滤池出水、活性炭池出水的氨氮指标变化如图4所示。

图4 各阶段氨氮指标

(2)高锰酸盐指数去除效果分析

根据2018年—2021年运行数据,原水高锰酸盐指数质量浓度最高为12.7mg/L,最低为4.0mg/L,大多在5.0 ~8.0mg/L,2018年和2019年略高,2020年和2021年略低;每年的原水高锰酸盐指数呈季节性波动,6月—8月偏高,其余月份偏低。系统出水高锰酸盐指数质量浓度稳定在3.0mg/L以下,最高为2.9mg/L,最低为1.2mg/L,其中出水2.0mg/L以下的占比约为91.5%,系统去除率为60.5%~81.5%,平均去除率为73.3%。其中生物预处理单元+常规处理单元的去除率多在50%~70%,平均去除率为59.5%;深度处理单元的阶段去除率多在25%~40%,平均阶段去除率为33.7%。各阶段高锰酸盐指数指标如图5所示。

图5 各阶段高锰酸盐指数指标

(3)铁去除效果分析

根据2018年—2021年运行数据,原水中的铁指标较高,最高为3.6mg/L,最低为0.7mg/L;改造后系统对铁有比较高的去除率,活性炭池出水中的铁质量浓度均在0.05mg/L以下,去除率为92.9%~98.6%,平均去除率为96.9%。

(4)锰去除效果分析

根据2018年—2021年运行数据,原水中的锰也偶有超标现象,但超标不多,质量浓度大多在0.2mg/L以下,最低未检出,最高为0.59mg/L;改造后系统对锰有比较高的去除率,活性炭池出水的锰质量浓度均在0.05mg/L以下。

(5)色度去除效果分析

根据2018年—2021年运行数据,原水中的色度普遍较高,最高为60度,最低为20度;改造后系统对色度有比较高的去除率,活性炭池出水中色度均在5度以下,去除率为75.0%~91.7%,平均去除率为82.9%。

(6)浑浊度去除效果分析

根据2018年—2021年运行数据,原水中的浑浊度最高为94.6 NTU,最低为21.7 NTU,平均为51.1 NTU;改造后系统对浑浊度有比较高的去除率,活性炭池出水浑浊度稳定在0.5 NTU以下,最高为0.48 NTU,最低为0.07 NTU,平均为0.19 NTU,去除率为98.5%~99.9%,平均去除率为99.6%。

4 结论

(1)针对氨氮、高锰酸盐指数、色度、铁、锰等污染物超标的微污染原水,采用“生物预处理+混凝沉淀常规处理+臭氧活性炭深度处理”工艺能够达到良好的污染物去除效果,出水可稳定达到《生活饮用水卫生标准》(GB 5749—2006)。

(2)生物预处理的去除效率受原水水温影响。当原水水温低于10 ℃时,生物预处理对氨氮去除效率有所降低,氨氮去除率一般在40%~70%,当原水水温高于10 ℃时,生物预处理对氨氮的去除效率较高,一般在80%~90%。