数字化智能矿山系统在露天石灰石矿山采矿技术应用

张文全

(山西省煤炭建设监理有限公司,山西 太原 030045)

在露天石灰石矿山开采的阶段采用数字化智能矿山系统,可以提高矿山开采的效率以及质量还有安全性。因此对数字化智能矿山系统的应用要点进行分析,掌握技术的应用标准以及应用范围,对提高矿山采矿工程的进度、质量、安全性都有着积极作用。

1 数字采矿软件系统

1.1 总述

数字采矿软件系统在矿区三维模型的数字化建模进行了实际应用,通过建模成果对生产计划编制、爆破流程化设计和地表及品位的快速更新还有精准的自动配矿等领域都得到了广泛的运用。

1.2 三维矿山模型数字化

数字化智能矿山系统的基础运用就是将矿区地质的现有资料进行模型数字化展现。三维矿山模型数字化的具体工作内容如下:①将地质基础资料进行整理和归纳并根据数据类型分类汇总,最终完成三维矿山地质数据库的创建与更新;②通过矿山的实际矿岩界线分布进行三维矿体以及岩体模型的建立;③在矿区的实际地形图原型下模拟出地表现状的三维模型;④通过矿区的终了境界图形完成终了境界模型的具现化;⑤在建立块段模型的基础上利用地质统计学技术推算预估品位数据,并实现品位模型的模拟展现。

1.3 生产计划编制

利用DIMINE 系统的计划编制功能结合地表现状、终了境界、矿体、品位模型的最新数据,对中长期生产计划进行自动计算生成,再根据中长期计划计算提供的数据为矿山的后期生产起到建议与指导的参考作用,还可以根据预期计划进行生产进度偏差的人为调整。自动生成的生产计划对反映矿床的规模以及品位分布情况具有更高的准确性保障;拥有对全时态的计划数据进行针对性的模拟与预演的能力;另外,还可以通过预演功能分析出对产量稳定性造成实际影响以及产量波动较大的时间段,针对性地调整生产计划;其次,预演功能还可以对生产计划的设备及人力资源投入需求进行提前确定,便于矿产企业提前进行生产资源的配置;最后DIMINE系统还拥有操作便捷、各种数据模型直观易懂、对计划结果进行科学预估的实际优点。

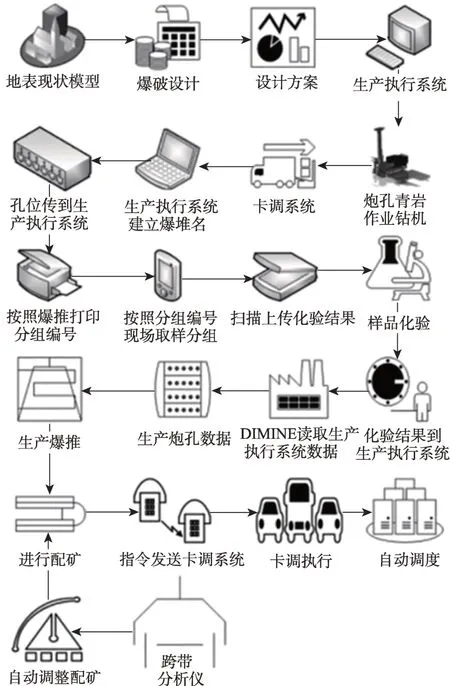

1.4 爆破流程化

根据现阶段的石灰石矿场的爆破流程进行归纳与总结,爆破流程化的管理方式如下:首先,利用生产计划与三维地表现状模型的优势,结合DIMINE 系统的运算迅速生成爆破涉及方案的模型;其次,通过DIMINE 系统将设计方案数据发送到钻机的卡调系统终端进行爆破区域的炮孔位置的布置并进行打孔作业,再由终端将炮孔信息反馈到生产执行系统进行报备,由生产执行系统负责爆破前的爆堆作业点的维护工作;再次,由取样技术人员完成现场岩粉的分类取样工作,并将样品送到智能取样APP处完成炮孔分组工作;最后,通过扫码枪完成取样袋与样品化验数据的系统匹配工作,并经生产执行系统反馈至DIMINE 系统下载炮孔信息并生成爆堆的模拟状况,方便后期进行配矿或品位更新等相关工作。爆破、配矿自动化流程如图1所示。爆破流程化可以有效节省矿山放孔、收孔、分组及化验所产生的人力资源成本的同时,还能使生产效率得到极大的提升。另外,块段模型的数据有了炮孔岩粉化验信息的支撑,可以使配矿和计划编制的原始数据拥有更高的精确性。

图1 爆破、配矿自动化流程示意图

1.5 地表更新及品位更新

地表更新:在矿山完成爆破作业后会进行地表现状模型的更新工作,主要由DIMINE 根据钻机反馈的实时炮孔点位信息完成一键更新工作,相对于传统的测量更新地表工作更加高效更加便捷准确。

品位属性更新:在DIMINE的支撑下,品位更新可以通过实测炮孔样品信息与资源量估算的品位模型完成炮孔选样后的一键更新操作,对矿山的下一个平台的品位信息提供估算依据,为下次生产计划的制定与执行提供了经验和基础。

1.6 自动配矿

配矿工作是为了平衡矿区内不同品位的矿石品质,一般通过搭配、混匀等技术手段使矿山的矿石质量能够达到规定的质量标准。通过矿石品位质量的合理匹配,使品位质量高低不同的矿石在混合中得到中和,以达到矿石产出的质量要求,从而提高矿山的空间资源利用,增加矿山企业的经济效益及国家矿产资源的利用率,减少资源浪费。所以,配矿在自动化与精准化方面所达到的水平高度对矿山的经济效益有着重要影响。利用炮孔的实测数值完成爆堆数据的生成,再通过DIMINE的自动配矿功能综合矿山的实际生产状况和产出矿石的产量及品位完成卡调系统的指令传输,借助卡调系统完成车辆的智能化自动调度工作。

2 智能卡调系统

生产执行系统在实际的成产过程中会将跨带分析仪收集到的实时数据反馈到DIMINE处,DIMINE会综合反馈数据和爆堆品位信息进行分析计算,并将更新修正后的新数据发送给车辆自动调度系统实现配矿工作的调整与修正工作,使破碎站的进矿品位达到预期的质量标准。智能卡调系统主要分为三个部分,依次为调度中心、通讯差分系统和车载智能终端,这三部分对计算机技术、现代通讯技术和GPS 技术等都有深度的应用,另外对系统工程理论和最优化技术手段也有所涉及,通过这些先进的技术手段建立了生产监控、智能调度、生产指挥管理等全面智能的管理系统,对生产采装设备、移动运输与卸载设备以及生产现场实现了高科技智能化的实时监控管理体系。智能卡调系统能够根据实际生产中的运输装卸设备的运行情况进行自动调度操作,真正实现了全自动的实时调度功能,司机在调度系统中也能通过得到全局信息的反馈,辅助人性化的电子地图功能与历史行车轨迹回访功能,有效解决特殊物料品种的配车以及长距离派车和局部定铲灵活派车等实际生产过程中存在的问题。配矿指令得到卡调系统的高效支持可以使矿山的矿石质量在稳定性上得到充分保障,并通过运输配比数据的统计分析计算达到配矿可视化的目的,使矿山现场的调度指挥问题、规范问题和质量把控问题都得到有效解决,进而提高矿山的矿石产出效率与质量,促进人力成本及车辆成本管理水平的进步。

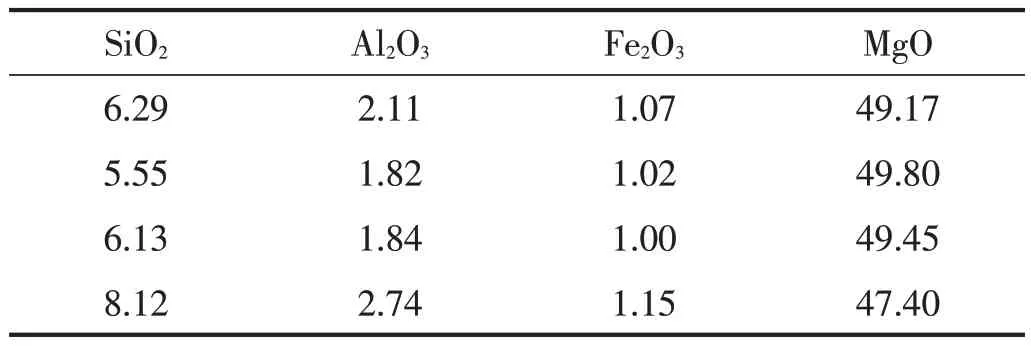

3 品位实时分析系统

品位实时分析系统主要是依靠跨带分析仪实现矿石品位的在线检测功能,跨带分析仪的核心技术是利用中子活化瞬发伽马分析技术实现检测功能,对皮带上输送的物料进行投射式无接触在线检测方式,对样品采集基本上没有需求,可以对矿石的成分含量进行快速的统计计算,从而与质量控制参数进行对比参照,根据数据比对分析结果和爆堆中配矿品位情况进行综合分析,通过数据展现指导配矿中各爆堆矿品进行合理的分配组合,从而实现矿产品质的实时监控,从生产工艺的改良方面来降低生产过程中所产生的资源浪费,从而有效控制生产成本并保证产品质量的应有水平。品位在线分析系统如表1所示。

表1 品位在线分析系统(样本分析时间)

4 生产执行系统

生产执行系统主要建立在生产计划的基础上,对矿山的安全环保、生产计划、生产管理、设备管理等基本信息进行详细的实时记录与数据采集工作,并根据获取的采集进行汇总计算,通过输出端将统计报表完成具体呈现,为生产计划的执行状态提供参考作用,存在不合理或工作方向出现偏移的地方还可以进行针对性的调整与修正操作,从而完成资源利用的合理规划,实现产量与质量统计分析的合理可靠性,达到平衡生产资源与调度最优化的目标。生产执行系统平台还可以实现从生产被动指挥向实时灵活调度、从质量的事后抽检向事中的在线实时控制、从资源的被动供应向根据生产计划的主动供应、从成本的事后核算向事中的实时控制、在管理上的粗放向精细的质量型等五个方面的有效转变,为矿山企业提供更高效的生产计划执行效果。

5 三维管控系统

三维管控系统的主要作用是为矿山的生产管理人员提供管理工作执行的辅助服务。该系统的集成面较广,可以支持的数据操作有矿山实景模型、生产实测模型、生产计划模型、工程实体数据、现场监测数据、生产信息管理数据等六个方面的全面检测管控。该系统平台主要依靠生产现场的DCS 设备、生产执行系统采集统计、模型自身现有数据等方式完成数据的采集工作。各生产环节的作业数据都在该系统得到了高度的集成体现:①实现整个生产作业过程的各种监控、预警、查询、统计和分析报表的可视化展示管理工作;②对整体的生产过程实现集中式的可视化统一管理控制;③通过可视化管理实现各个生产作业环节的高效调度与修正作用。三维管控系统可以促使矿山的实际生产节奏更加贴合生产计划有序进行,利用实时的可视化管控体系实现生产状态以及设备设施状态的有效调整与调度作用,为矿山的关键技术实施以及重点业务的开展提供极大保障。

6 结语

数字化智能矿山系统对石灰石矿山的实际应用过程中,可以对以下的主要难点问题进行针对性解决:

(1)当各矿区的矿产资源品位存在分布不均匀的情况时,可以综合利用卡调系统以及自动配矿功能实际平衡各矿区的矿产资源品位,使矿产质量满足生产标准。

(2)矿产资源的资源分布情况可以利用数字化矿山系统进行矿山的数字化模型建模分析从而实现精准的统计与定位。

(3)DIMINE系统还具备爆破设计和采矿可视自动化功能,利用模拟预估功能可以制定出最科学合理的实施方案,避免了因开采技术落后而造成的资源浪费。

(4)DIMINE系统的炮孔实测及品位化验数据的动态更新可以综合台阶预估功能优化下一台阶的开采配矿指标,解决矿山资源在传统测量及勘探中可靠性低以及效率低下的难题。

(5)智能矿山系统还可以利用生产计划编制功能对生产计划进行提前规划或中长期的预演,从而减少二次倒运需求,降低了开采成本的同时提高整体生产工作效率。

(6)智能卡调系统可以充分展现其生产设备资源的合理配置优势,在相同车辆运作情况下实现更高的生产效率和更低的资源消耗。

(7)生产执行系统可以完成质量及产量的管控从线下转到线上,从事后转到事中,为企业的生产效率及管理工作高效开展提供了良好的环境。

(8)可以利用三维管控系统的优势,对矿山的关键业务实现可视化的实时管控调整,保证矿山的重点业务在预定范围内高效执行,为矿山的整体生产管理与发展目标的决策提供关键的数据支撑。