综采工作面高压水力压裂切顶技术应用

侯晋科

(山西兰花科技创业股份有限公司唐安煤矿分公司,山西 晋城 048400)

在煤矿井下综采工作面的施工中,因为地质条件、覆岩压力、开采方式等方面的不同,在井下开采作业的过程中,初采环节极易出现采空区顶板长距离大面积悬顶不垮落的问题,这样容易导致采空区内部空间存在瓦斯、CO 等有害集体的浓度升高,还会引发比较大范围的悬顶突然垮落,容易引发矿井灾害的事故,对于矿井的安全生产带来很大的威胁和影响。为了预防在综采工作面事故问题,在工作面的初采环节,一般都会选择应用切巷与上下端头超前退锚、剪网、顶板超前爆破预裂强制放顶相关的措施,即使可以正常施工,依然会存在切顶效果不足、安全性不高等严重的问题。目前科学技术高速发展,煤矿综采技术不断提高,高压水力压裂技术广泛应用,对于井下工作面瓦斯抽采、地面石油、天然气开采产生重要影响,主要是因为该技术安全性高、操作简单,综合利用价值较高。本文以某煤矿的13102工作面为案例展开分析,重点掌握高压水力压裂方式对于工作面顶板预裂损坏的问题,同时总结出相应的施工工艺参数,为今后相似的矿井实施水力压裂技术方案提供帮助和支持[1]。

1 概况

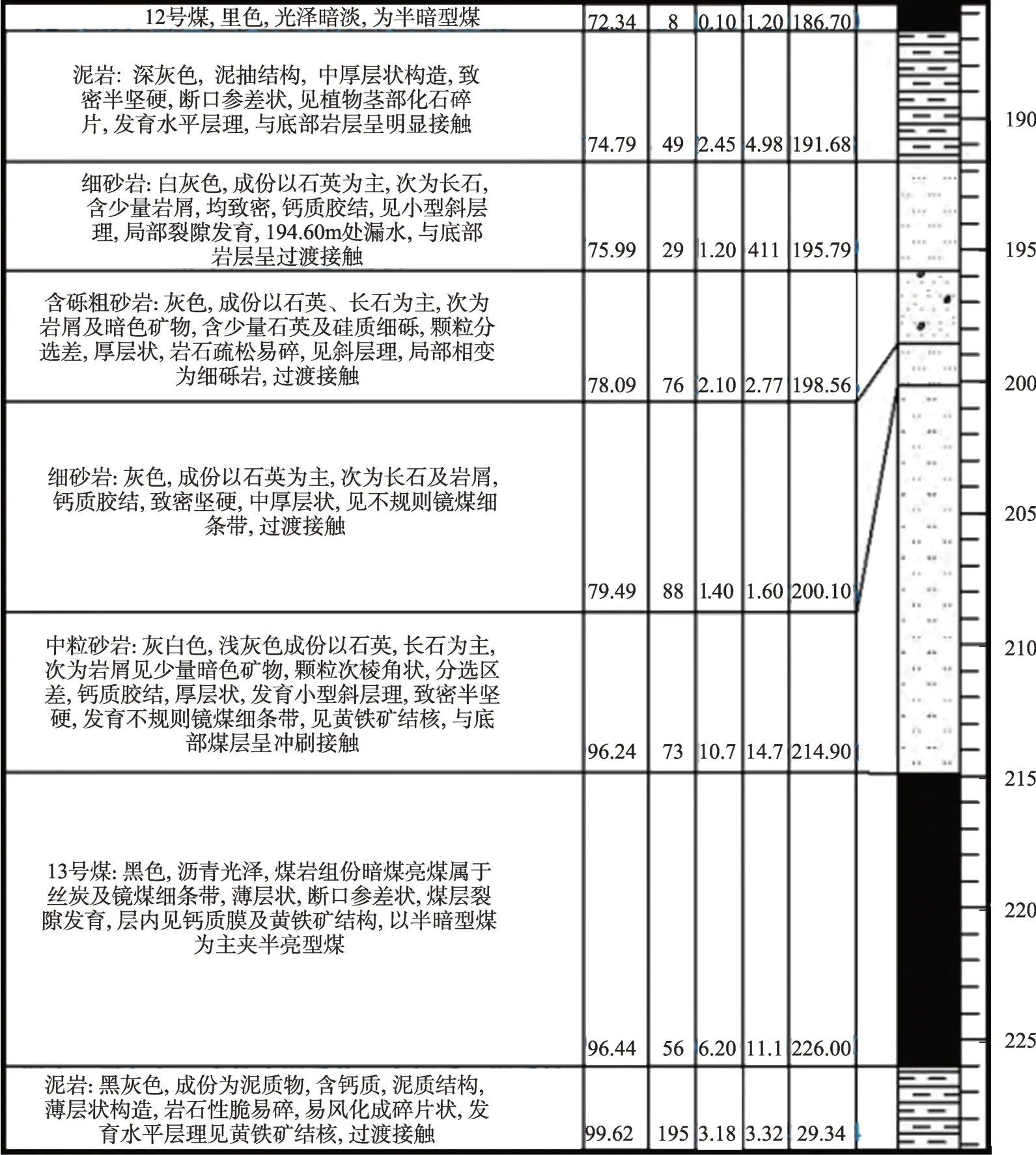

13102 项目在开采时,其生产能力为500×104t/a。13102 工作面处于该矿区的南侧,其切眼长度为240m,断面宽10.0m、高4.0m。现场开采作业人员从煤层底部开始进行开采,工作面主采13 号煤层,其平均厚度在11.1m 左右,通过使用综采放顶煤采煤工艺方案进行,全部垮落法管理采空区顶板,具体可见图1所示。

图1 13102工作面煤层顶底板综合柱状图

在本次工作面开采中切眼掘进环节,应用的是锚网锁支护的施工方式。初采初放的环节,虽然对于切眼中顶板施工的锚杆、锚索托盘等结构都是进行提前退锚的处理,但是由于顶板结构的岩石硬度较高,所以容易出现工作面回采顶板岩石没有及时垮落的情况,出现了比较大范围的悬顶,还会在内部存在过多的瓦斯堆积,回采阶段极易发生上隅角瓦斯浓度超出安全标准的情况,人员进入到现场引发安全事故,也会侵害人们的生命健康安全。为了使得现场回采作业在安全的条件下进行,需要结合现场的情况选择使用强制放顶的措施处理顶板,避免出现安全隐患。对于该工作面来说,煤层顶板煤层岩性比较特殊,结合现场制定出切实可行的切顶卸压处理措施,给工作面切眼顶板岩层上开设勘探孔,以掌握岩层的性质。在本次作业现场,选取5 号勘探孔展开分析,对0~1m 顶板岩层深度进行分析,发现其内部的岩层裂隙发育比较明显,超过1m 深度区域后,岩层裂隙的发育也会减少。综合分析13102 工作面的岩层情况、开采方式、现场条件等要素,最终技术人员选择应用高压水利压裂切顶卸压方式处理,从而预防现场出现大面积悬顶不垮落问题[2-3]。

2 高压水力压裂施工方案设计

2.1 技术原理

高压水力压裂技术的应用是通过液压钻机给工作面煤层顶部实施压裂钻孔作业,施工环节首先应用普通钻头开始钻进施工,达到设计深度尺寸后,把钻头更换为特殊性的开槽钻头,并且钻孔最终的部位上形成横向切槽。在施工结束后,及时应用封孔器进行封堵处理,并通过高压注水泵切槽中进行高压水的注入,然后在内部形成巨大的高压切应力,从而使得槽中出现裂缝,受到高压切应力持续影响,裂缝不断的扩大,岩层结构直接损坏,强度下降,以达到钻孔的标准。工作面回采时,煤层顶板受到采动动压以及覆岩应力等共同影响,工作面采空区顶板岩层垮落从原先的整体性垮落演变为分层垮落的方式,可以尽量地减小内部的顶板初压布局,并且压力强度会下降,预防因为大范围的顶板垮落而引发的安全事故问题,从而切实提升工作面的安全性,为现场开采作业顺利进行提供帮助和支持[4]。

2.2 施工方案设计

2.2.1 钻孔布置

本次煤层开采钻孔环节,设置可见图2,总计进行41个钻孔作业。回采工作面钻孔L为14个、S为13个、J为4个;顺风槽S为3个、A为2个;回风顺槽S为3个、A为2个。

图2 13102工作面切眼水力压裂初次放顶钻孔布置

2.2.2 钻孔技术参数

钻孔L深40m;钻孔S深40m;钻孔J深30m;钻孔A深40m。经过对上述数据统计分析,得出钻孔深度总和为1600m。

2.3 主要施工机具

在水力压裂施工开始前,做好机具准备极为重要,本次工作面综采过程中,主要的施工机具可见表1。

表1 设备型号分析

2.4 施工工艺流程

高压水力压裂施工工艺较为复杂,具体来说,可以分为如下几个工序:

(1)钻孔。根据现场的钻进需要,选择合适的钻机型号,本次煤矿选择ZDY2300LPS型钻机,配套有钻头、钻杆等机具,各项性能与指标符合要求,并执行设计方案的要求,确保钻孔工作顺利的进行。

(2)封孔。钻孔作业环节必须加强现场监测和控制,如果钻孔达到设计深度尺寸之后,则需要退出钻杆,更换为封隔器,再应用人力或者机械的方式将封隔器推送到压裂现场作业位置上,再利用高压树脂细管逐步的加压施工,从而使得封隔器胶筒膨胀,封孔压力为12~16MPa,连接的部位上密封性能符合要求,再关闭管道阀门,初压环节压力提升到2~5MPa检查密封情况,符合工艺方案的要求才能封孔作业。

(3)高压水压裂。缓慢地开启与高压注水杆相连接的截止阀,并且逐步地进行注水加压处理,观察注入的效果,时间持续1min,如果该孔没有出水,则应连续性加压实施保压注水处理,通常时间在30min 左右,也要根据现场情况做出调整。如果没有达到观察时间时,就已经在临近孔或者周边的裂隙内涌出水,这就表示该压裂孔与周边的裂隙全部达到通畅性的要求,再进行加压施工,如果涌水状态并未改变,即可完成本次压裂作业。泄压完成后,根据工艺要求移动封隔器,并循环上述步骤,直到最终完成压裂作业[5]。

3 现场应用效果分析

3.1 水力压裂压力变化情况监测

13102 工作面在现场进行高压水力压裂试验的环节,做好现场高压水泵的水压参数的观测,实时记录各项数据信息,以确保工作人员可以对工作面高压水力压裂的效果做出判定,分析现场的施工情况。通过记录数据发现压力曲线变化形式为锯齿状并且变化比较密集,说明该位置上的岩层裂缝已经不断的扩展,但是总体的开裂幅度是比较小的。在压力曲线的变化形式以波浪线为主,说明该区域内的裂缝开裂的现象有大有小,并不稳定。这是因为有些部位上的岩层结构内部本身就存在有裂隙的问题,在进行高压注水操作的过程中,高压泵的压力波动变化比较大,所以要做好现场数据观测工作,每一项参数都处于可控范围内,提高施工的效果和质量。

3.2 应用效果分析

经过本次的煤矿进行分析,13101工作面已经回采工作,通过观测结果分析发现,该工作面的直接顶与老顶初次来压的步距分别是16.5m、46.8m。在开采的环节,工作面老顶初次来压的过程中,工作面上设置的支架结构面的工作压力不断的升高,大约有80%的支架工作阻力处于100000~11000kN之间,而最大的部位面对的工作压力已经达到12500kN,所以在回采的环节存在有比较大范围的积片帮的结构。对于13102 工作面的试验环节,通过应用高压水力压裂切顶泄压的方式,对于该工作面进行初采环节的顶板初次来压状况的检查,需要在该工作面液压支架表面设置在线矿压监测系统,以便于工作人员可以随时掌握液压工作面阻力的波动变化,观测掌握现场数据信息,同时在回采作业的环节,每一班组的工作人员都必须进行采空区的顶板来压情况观察。根据观测后获得的数据信息,工作面开帮生产后持续性推进2.4m 的环节,工作面直接顶已经发生局部的垮落情况,在开采进行6.5m后,出现全部垮落的情况,在进行16m的作业后,老顶已经全部垮落。从这个现象分析可以发现,13102工作面老顶初次来压步距为16m,较之13101 工作面缩短30m,并且在整个来压的环节,煤墙存在有部分轻微片帮的问题,工作面液压支架阻力处于8500~9000kN,只有局部的位置达到10000kN。由此可见,在应用高压水力压裂切顶技术之后,有效地解决和处理以往的大面积不垮落问题,从而使得现场施工作业更加的安全,提高综合效益。

4 结语

本文以实际案例展开分析,深入分析13102工作面切眼内的高压水力压裂试验的工艺方案以及具体的效果,经过对试验结论分析,发现在应用高压水力压裂切顶技术之后,顶板在高压水的持续影响之下发生裂缝、分层的情况,整体结构性能破坏,从原先的整体垮落不断演变为分层垮落的方式。同时,来压强度的下降比较明显,切实提高现场作业的安全性,确保煤矿综采工作面作业达到安全、稳定的标准,产生更高的经济效益。