矿井带式输送机智能驱动改造研究

仇书文

(潞安化工集团常村煤矿,山西 长治 046102)

目前,矿井运输矿石常用的输送机,所采用的驱动方式为传统方式,从常见的驱动系统构成上看,带式的输送机使用异步电机提供动力,经过减速装置和联轴器等多个传动装置输出动力,驱动输送机运转。传统的输送机在使用期间经常出现故障,并且后期的维护成本非常高[1]。本文借助该矿东翼运输巷的矿物质运输环境作为样本,阐述一种智能化控制的带式输送机驱动系统,分析其工作原理,并阐明新运输机的工作效果。

1 工程概况

本文以山西潞安化工集团旗下的某个煤矿为研究对象,该矿采煤能力强,达到了800×104t/a的水平,属于大型煤矿矿井。该矿东翼主运输巷有1600m 的长度,使用的带式运输机设备长度、运量、带宽、运输速度分别是L=1520m、Q=2100t/h、B=1400mm、V=4.0m/s,使用ST/S 1600 型号的输送带。运输机的机头装配有2 台630kW 电机,对应两个滚筒保证输送带循环运动。此外,该设备还设置有制动器和低速逆止器各1套,其相应的型号分别为:4xSHI251和NJ1000。

通过分析工作日志可以看出,该设备出现故障的频率较高,工作中能耗大,还具有非常明显的机械冲击问题。在目前煤炭运输行业中,该设备已经跟不上时代的步伐,基于此,本文在原有煤炭运输基础上提出一种智能控制的永磁直驱运输机方案,以满足高效率运输和低故障的需求[2]。

2 智能直驱系统

2.1 直驱系统结构

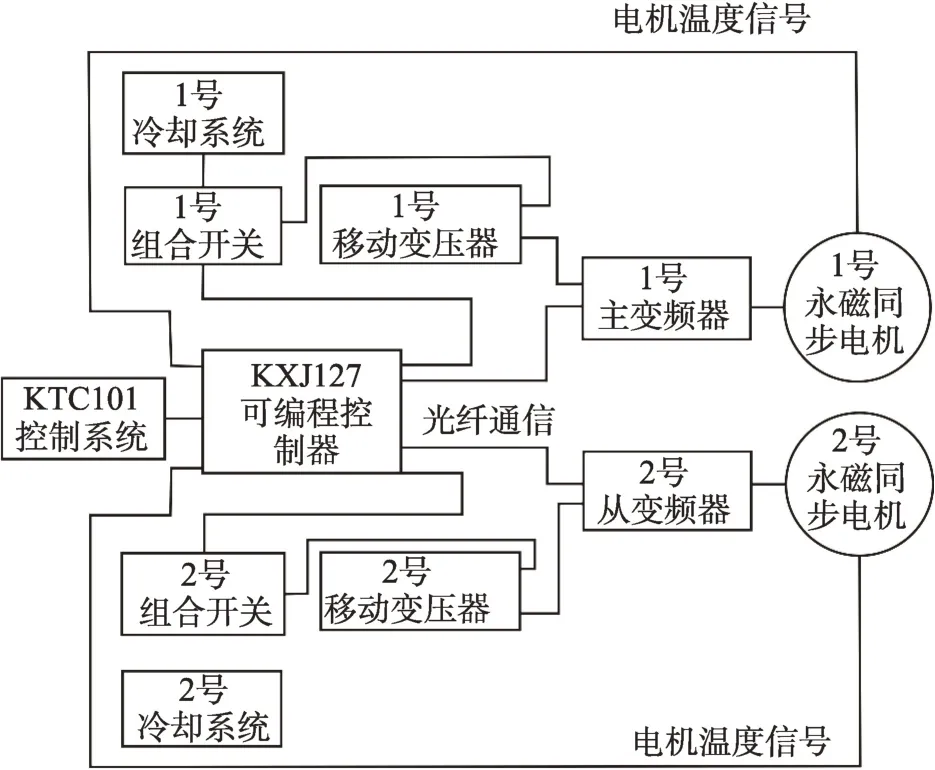

本文提出的驱动系统更先进,引进了变频器、水冷系统,此外还借助电控达到智能化控制的效果,装备永磁直驱电机等硬件。在该系统中,借助变频器的控制效果,进而可以提高控制永磁电机的效果,电机带动滚筒运转,图1表示结构图。该驱动系统中,变频器是控制的关键硬件,其中可内置控制软件,该控制模式可以进一步提高永磁电机的整体性能。

图1 智能永磁直驱系统驱动方式

2.2 系统工作原理

通过分析永磁直驱电机文献资料可以发现,该电机通过低速联轴器驱动滚筒,从而可以把电机的驱动力传递到滚筒上,最终带动输送带运转。该永磁电机的转矩,在启动瞬间可以达到额定转矩的2倍以上,加之设置有变频器的软启动,该运输机可以大大减少机械冲击,进而可以优化设备的使用寿命[3]。

2.3 永磁直驱系统性能分析

2.3.1 启动特征

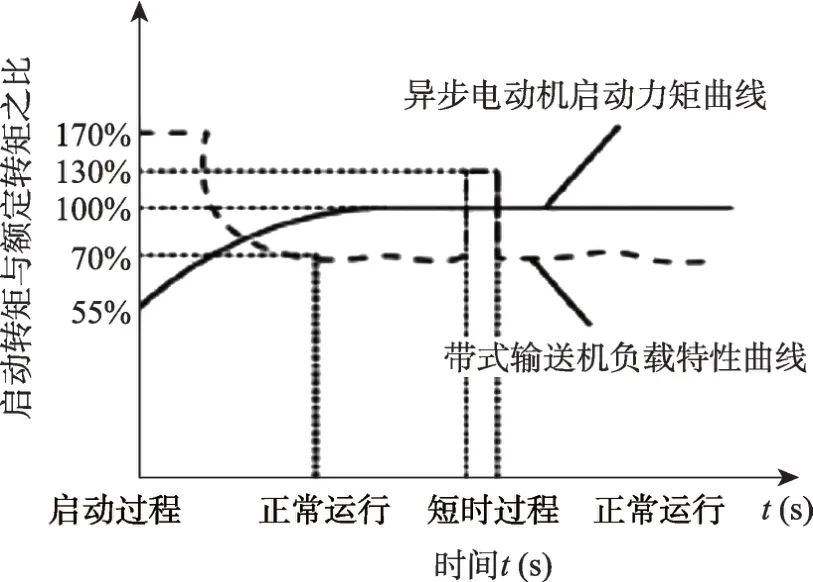

传统类型的设备多使用异步电机作为动力源,该电机在启动瞬间的转矩多是额定数值的55%。因此当启动期间输送带的负载过高就会造成异步电机无法启动。本文提出的直驱系统给运输机配备的动力源是永磁直驱电机,这种电机在启动瞬间的转矩可以超出额定数值的220%,因此即便是输送带处于满载状态下,其依旧可以顺利地启动输送机,同时可以保护电机。图2表示两种电机在驱动阶段的力矩对比曲线。

图2 永磁直驱电机与异步电机启动曲线

2.3.2 功率因数及传动效率

对比两种电机的功率因数可以发现,两者存在一定的差距,异步电机和永磁直驱电机的指标分别是75%~85%、超出95%的范围。本文整理两种电机的功率因数相关数值制作图3中的对比曲线图。

图3 不同电机间功率因数特征曲线

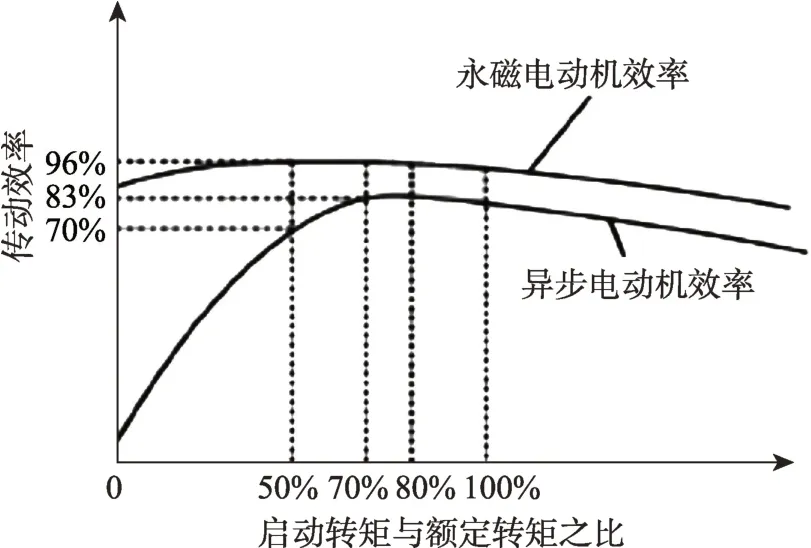

在传统运输机设备设计期间,驱动系统需要使用减速机、耦合器等多种硬件,由于该驱动机构中,从电机到工作部位之间的传动环节较多,因此在传动的过程中将会产生大量的能耗,并且导致效率不高。但是永磁直驱系统相对简单,从传动效率上其具备加大的优势,仅仅从传统效率指标进行分析,后者可以提高20%的传动效率[4]。图4表示由传动效率的相关数据制作出的对比曲线图。

图4 不同驱动系统间传动效率特征曲线

2.4 智能永磁直驱系统特点

(1)故障发生率低、后续维护简单。在该驱动模式中,电机和滚筒直接联接,不需要减速机和耦合器等传动部件。从结构上看,该驱动模式更加简单。当处于驱动状态时,参与驱动的环节越少,且出现的故障率相对较低。永磁直驱电机的后期维护仅仅需要添加润滑油即可。其自身不仅维护简单,而且维护的成本低。

(2)调速范围更宽。永磁电机在调速方面范围相对较大,并且可在超低速状态下运行,输出的转矩最高可以达到额定数值的2倍,环境适应性强。

(3)实现多机功率平衡。使用智能永磁直驱电机可以避免多机驱动不平衡造成的零部件烧坏等问题,相对来说,这种电机的功率平衡性更强。

(4)环境适应性强。永磁直驱电机使用真空灌封工艺生产,具备更强的防尘效果和防水性能,该电机绕组还具备耐电晕功能。相对于异步电机来说,这种电机的机械强度和导热性能更强。

(5)冷却方式好。通过分析其结构可以看出,永磁直驱电机使用双层外壳结构,其中有蛇形的冷水通道,具备更强的散热效果。该电机使用冷水散热,工作中通入冷水即可。

3 智能永磁直驱系统现场应用

3.1 改造方案

本文在原有输送机设备的框架基础上改造其驱动系统,在设备机头部位使用两个TBVF-500/80YC 的永磁电机配合BPJ-630/1140 变频器取代原有的驱动装置,简化驱动结构,提升驱动效率。优化方案中的电源使用KBSGZY-1600/10/1.14,每一套变频器配备一套电源供电。KTC101是可编程的控制系统,具备智能化控制变频器软启动永磁电机工作的效果[5]。图5为控制结构示意图。

图5 智能永磁直驱系统控制结构

该驱动控制模块采用KTC101,具备智能化控制输送机工作的效果。操作人员启动按键之后,控制程序就会自动发送控制指令,驱动冷却系统、变频器等工作。工作期间首先打开1号和2号冷却系统,这时可以将控制指令传输给变频器。此时变频器通电,软启动电机,进而带动滚筒工作,以及促使输送带运输煤矿。KTC101 控制系统可以连接电子秤实时监控设备的载荷,根据设备所具备的载荷计算所需要的变频器控制指令,控制输送带速度。

3.2 应用效果

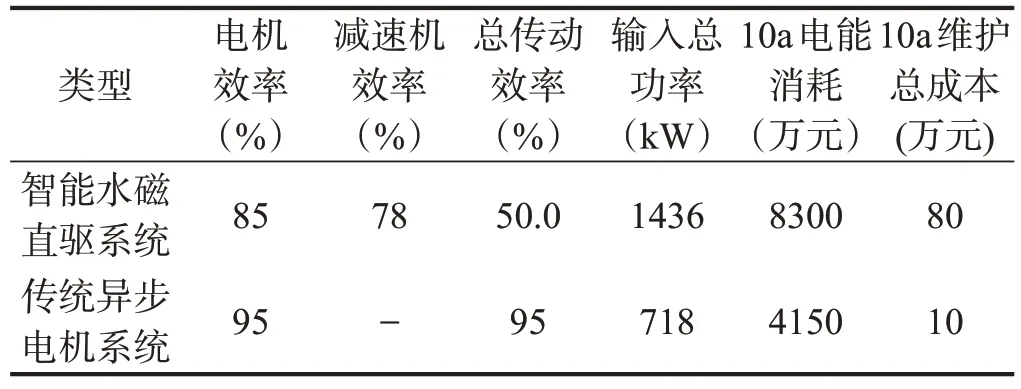

2021 年1 月,潞安化工集团某矿运输巷在运输矿物时配置该智能永磁直驱系统[6]。本文对优化方案和传统的异步电机驱动系统相关数据进行整理,进而得到表1。通过分析表可以看出,该驱动系统生命周期内可节省电能成本4140 万,每月降低维修所需油脂成本17万。

表1 直驱系统与传统异步电机驱动系统应用对比表

4 总结

(1)本文阐述了用于矿井运输工况下,所使用的智能永磁直驱带式输送机设备的驱动结构和驱动原理。本文通过介绍智能控制系统与异步电动机控制数据,进而可以发现,该智能驱动系统可以大大降低后期维护成本低,并且该系统可在重载环境下启动等优势。

(2)本文从实际工况层面入手,借助数据计算和对比的方式发现,使用智能永磁直驱系统可节省能源成本4140 万,降低维修成本17 万。此外,这种驱动系统维护方便,对工作人员的技能要求低。