非常规油气井压裂参数智能优化研究进展与发展展望

郭建春,任文希,曾凡辉,罗 扬,2,李宇麟,杜肖泱

(1.油气藏地质及开发工程全国重点实验室(西南石油大学),四川成都 610500;2.振华石油控股有限公司,北京 100031)

非常规油气储层需要通过压裂来改善储层的渗透性,从而获得工业油气流。但是,与常规油气资源相比,非常规油气资源的压裂开发面临更为复杂的工程地质条件,如强非均质性、超低孔渗、高温高压等,对传统的模拟和优化方法提出了极大的挑战,迫切需要寻求新的解决办法。近年来,人工智能技术已经在众多领域(如金融和交通等)掀起了变革的浪潮,并为一系列传统方法难以解决的问题提供了解决方案,为采用人工智能解决非常规油气压裂优化问题奠定了坚实的理论基础[1-10]。此外,国内各大油田已经开展了千余口井、万余段的非常规油气压裂作业,积累了庞大的地质、工程和生产数据,为利用人工智能解决非常规油气压裂优化问题提供了强大的数据支持[11-16]。因此,有望将人工智能与压裂技术相结合,从而实现数据赋能,提高非常规油气储层压裂改造效果。为此,笔者总结了人工智能在非常规油气井压裂参数优化领域的主要进展,包括优化目标的确定、压裂参数与压裂效果映射关系的建立、最优压裂参数组合的求解等。同时,进一步分析了非常规油气井压裂参数智能优化的发展趋势,以推动智能压裂理论和技术的快速发展,为水力压裂技术的革新提供助力。

1 非常规油气井压裂参数智能优化研究进展

1.1 压裂参数优化目标的确定

非常规油气井具有“一井一藏”的特点,加之储层改造程度不同,压裂效果各异,压后生产能力不同。因此,需要建立客观、定量的压裂效果评价指标,从而为压裂参数优化提供目标,指导压裂设计。产量是评价压裂效果的重要指标,常用的产量参数包括测试产量、无阻流量、第1 年累计产量、第1 年平均产量及最终预计可采储量(EUR)等。但是,短期产量如测试产量、无阻流量和第1 年累计产量容易受到测试、生产制度的影响,难以反映压裂有效期和压裂井的长期生产能力,因此难以准确评价压裂效果。最终预计可采储量(EUR)可以综合反映压裂增产效果、压裂有效期和气井长期生产能力,常用来评价压裂效果。但是,非常规油气储层微纳米孔隙发育,渗流机理复杂(黏性流、滑脱流、努森扩散等)[17-20],赋存方式多样(游离油气和吸附油气并存)[21-26],对现有渗流理论提出了巨大的挑战,难以准确预测非常规油气井的长期产量。此外,非常规油气井压裂后会形成复杂的裂缝网络,而现阶段缺乏准确识别和精细刻画地下裂缝网络的方法,进一步加剧了预测非常规油气井长期产量的难度。

目前,非常规油气井长期产量预测方法大致可以分为3 类:经验产量递减模型、解析/半解析解模型和数值模拟。部分学者还进行了利用人工智能方法预测长期产量的研究。

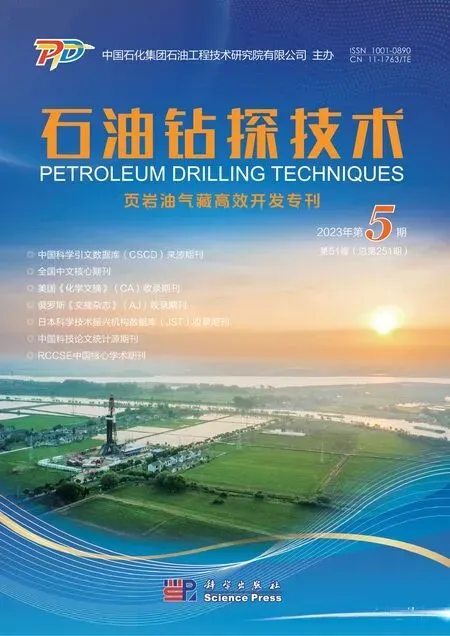

1)经验产量递减模型。经验产量递减模型是基于经验/半经验方程的模型,本身无明确的物理意义。它一般通过拟合历史产量数据来确定模型参数,并通过外推的方式预测长期产量,主要有Arps 模型[27](见图1)、PLE 模型[28]、Duong 模型[29]、LGM 模型[30]、FDC 模型[31-32]、修正的SEPD(YMSEPD)模型[33]等。经验产量递减模型只需要历史产量数据,无需额外的数据,成本低、计算方便,可以实现未来产量的快速预测。但是,经验产量递减模型假定生产制度不变,而页岩油气井受邻井压裂、地面管线建设等因素的影响,投产后会限产或频繁关井,因此,经验产量递减模型不适用于生产制度复杂、产量波动幅度大的非常规油气井。

图1 Arps 模型及其对应的3 种递减模式Fig.1 Arps model and its three corresponding decline models

2)解析/半解析解模型。解析模型和半解析模型构成了非常规油气井瞬态流分析(rate-transient analysis)的基石。瞬态流分析是一种储层参数反演和产量预测方法,和试井分析类似,二者都是基于渗流理论建立的,不过试井分析研究的是压力响应,而瞬态流分析研究的是产量变化。解析模型和半解析模型的计算效率较高,但是需要对方程组中的非线性项、裂缝的几何形态等进行人为简化和假设,如采用井底流压和储层原始压力的平均值来代替储层压力[34]、采用一组平行的矩形裂缝来代替裂缝网络[35],此外还存在多解性强的不足,因此也难以准确预测非常规油气井长期产量。

3)数值模拟。数值模拟方法可以综合利用地质、油气藏、室内试验、测井等多领域的数据信息,是目前定量描述非均质储层中流体渗流规律的唯一方法。数值模拟考虑的因素全面,但建模、计算耗时长。此外,数值模拟需要输入的参数多,对参数数据的质量要求高,输入参数的误差会导致严重错误。对于页岩气多段压裂水平井,要准确预测产量,还需要:1)准确表征地下裂缝网络;2)准确模拟气体在基质、裂缝内的渗流过程以及两者之间的流量交换。但是,目前尚无成熟的方法准确识别和表征地下的裂缝网络,也缺乏公认的页岩气渗流模型。

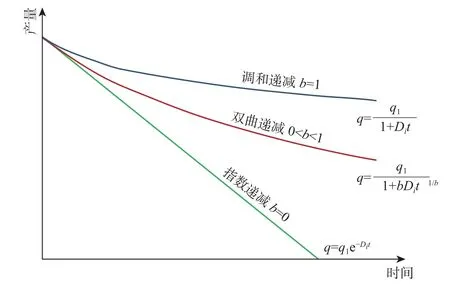

4)人工智能方法。近年来,学者们利用人工智能开展了非常规油气井产量预测,主要是采用循环神经网络(RNN)的变体长短记忆神经网络(LSTM)进行产量预测[36-41],图2 为某井生产280 d 的实际产量与预测结果[40]。但是,该方法是完全基于数据驱动,存在稳定性不强、可解释性差的问题。此外,LSTM 采用循环策略进行产量预测,即利用过去几天/月的产量数据来预测未来第1 天/月的产量,然后结合预测产量和过去的产量来预测未来的产量;但是随着预测步数增加,误差会逐渐累加,从而导致LSTM 模型的长期预测结果失真、准确性变差[42-43],因此难以准确预测非常规油气井的长期产量。

图2 某井生产280 d 的实际产量与LSTM 预测产量[40]Fig.2 Real production and LSTM prediction of a well after producing 280 days[40]

1.2 压裂参数与效果映射关系的建立

压裂参数和地质条件共同影响裂缝形态,而地质条件和裂缝形态共同决定压裂效果,因此难以直接建立压裂参数与压裂效果的映射关系。一些研究人员尝试将裂缝扩展和产能模拟相结合来建立压裂参数与压裂效果的映射关系,即将裂缝扩展模拟结果作为产能数值模拟的输入。李丽哲等人[44]将边界元裂缝扩展模拟器和商业数值模拟器CMG 相结合,实现了二维裂缝扩展-生产动态一体化模拟,但是,利用不同的模拟器开展一体化模拟存在裂缝形态抽提、赋值和网格转换困难等问题。Du Yihe 等人[45]利用斯伦贝谢Petrel 地质工程一体化平台中的UFM 裂缝扩展模块和Intersect 数值模拟器,进行了非常规油气井三维裂缝扩展-生产动态一体化模拟。斯伦贝谢Petrel 地质工程一体化平台中的UFM 裂缝扩展模块和Intersect 数值模拟模块可以实现直接耦合,但裂缝扩展模拟需要预设裂缝高度,此外还存在建模复杂、计算成本高的不足。对于裂缝扩展和产能模拟,现阶段都缺乏准确、高效的物理模型和求解方法,二者耦合建模和求解的难度更大,因此很难通过物理驱动的手段实现裂缝扩展-生产动态一体化模拟。一些研究人员还尝试利用数据驱动手段建立压裂参数与压裂效果的映射关系:H.Rahmanifard 等人[46]利用Montney 页岩区块的数据,基于神经网络建立了地质工程参数和第1 年平均产量之间的关系,并采用试验设计法分析了各项地质工程参数对第1 年平均产量的影响程度。Li Dongshuang 等人[47]采用多重线性回归、支持向量机、随机森林和神经网络方法,建立了长宁非常规油气井地质工程参数与测试产量之间的关系,发现神经网络模型的精度最高。

但是,这些研究存在以下不足:1)选取短期产量(如测试产量、第1 年平均产量)等来表征压裂效果,难以反映压裂有效期和长期生产能力。2)将收集到的地质工程参数作为输入参数,将短期产量作为输出参数,直接构建二者的映射关系时,缺乏基于物理信息的特征研究,容易诱发维数灾难,影响模型训练和预测效果,如H.Rahmanifard 等人建立的两者间的映射关系,输入特征参数高达16 项;尽管一些研究者尝试利用主成分分析(PCA)法实现降维,但是PCA 给出的主成分只是原始变量的线性组合,变量混杂严重,缺乏物理意义,可解释性差。3)以单井为研究单元,大量地质工程参数只能取单井平均值,忽略了非均质性的影响,研究成果对压裂优化设计的指导作用有限。

1.3 最优压裂参数组合的求解

影响非常规油气井压裂效果的因素很多,且这些因素相互影响。此外,非常规油气井压裂参数多,包括加砂强度、用液强度、排量等。因此,非常规油气井压裂参数优化属于高复杂度、高维度优化问题,求解难度大。现阶段一般采用控制变量法、试验设计方法和智能优化算法进行优化。控制变量法又称单因素敏感性分析、拐点法,一般需要与数值模拟结合,通过固定其他参数,研究单个参数变化后目标函数/响应值的变化,进一步分析单一参数对目标函数的影响程度,最后确定最优值。控制变量法的操作难度小,使用简单。但是,该方法忽略了参数之间的相互影响,不适用于非线性问题,也难以获得全局最优解。

试验设计法可以同时研究多个参数对目标函数/响应值的影响,并区分这些参数及其相互作用的影响程度。相对于控制变量法,试验设计法允许不同参数同时发生变化,且考虑了变量之间的相互影响。但是,对于各个待优化的参数,只能假设有限的可能值,一般取3 个,分别对应低、中、高水平。因此,试验设计法的搜索空间有限,难以得到全局最优解。

智能优化算法常用于求解复杂优化问题,其主要思想是模拟人类或自然界中蕴含的智慧和经验来寻找问题的最优解,具有搜索范围广、全局寻优能力强的特点,且对目标函数无连续可微的要求,适用于黑箱式的映射关系。常用的智能优化算法有遗传算法、差分进化算法和粒子群算法等。M.Moradidowlatabad 等人[48]应用遗传算法对裂缝数量、裂缝间距、裂缝半长、裂缝开度进行了优化。H.Rahmanifard 等人[49]分别应用遗传算法、差分进化算法、粒子群算法对裂缝的数量、间距和半长开展了优化,发现粒子群优化算法的寻优能力最强且收敛速度最快。Yao Jun 等人[50]采用改进的粒子群优化算法(变维粒子群算法),结合嵌入式离散裂缝数值模拟方法,开展了裂缝参数优化研究。但是上述研究针对的是人为预设的裂缝参数,而非压裂参数。此外,智能优化算法在寻优过程中会反复计算优化目标的值,增加了计算时间和成本。为了缩短计算时间和降低计算成本,提高寻优效率,常用复杂度低,计算量小的代理模型替换原有模型进行优化。

2 非常规油气井压裂参数智能优化发展展望

随着非常规油气勘探开发不断深入,勘探开发的对象逐步由中浅层油气藏向深、超深层油气藏转变,由局部发育天然裂缝的低渗透砂岩储层向密集发育层理、纹层的致密混积岩储层转变,资源品质进一步劣化,力学非均质性增强,地质工程条件更加复杂,对压裂参数优化提出了3 大挑战:1)井深增深,射孔孔眼处的压力响应传回井口所需时间长,地面人员无法及时分析压力响应数据,也难以判断井下情况;2)多岩相组合、界面发育条件下的水力裂缝扩展规律复杂,缺乏可靠的物理模拟手段,裂缝扩展形态不明确,压后产量难预测;3)随着储层非均质性增强,射孔簇难以同步开启,簇间竞争分流加剧,裂缝非均匀扩展,导致裂缝复杂程度低、压裂改造效果差,现有的人工干预手段(如暂堵)严重依赖经验,对于调控时机、调控参数等缺乏科学指导。针对上述3 大挑战,应当重点开展基于光纤的井下压裂数据实时采集和传输、物理-数据协同的裂缝扩展-生产动态模拟和压裂参数智能优化及实时调控集成系统等3 方面的研究。

2.1 基于光纤的井下压裂数据实时采集和传输

光纤传输具有速度快、信号衰减小、损耗低、信息承载能力大和抗干扰能力强等优势,可以实现长距离的数据传输,适用于深井作业,是现阶段最具潜力的井下压裂数据实时传输技术[51]。但是,光纤传输技术被引入压裂的时间较短,相关的“硬件”和“软件”配套还不够成熟,亟需进一步完善。“硬件”方面:1)井下光纤系统安装难度大、费用高,套管外光纤需要预置在套管外侧,并随套管一同入井,下入过程中可能因机械碰撞被破坏,后期还需要解决精准定位和避开光纤射孔等问题。因此,需要研制预制件少、施工容错率高且安装简单的井下光纤系统。此外,高昂的安装费用极大地限制了井下光纤系统的推广应用,若低成本的井下光纤系统研制成功,更多的井能够采用光纤监测,有助于提高压裂的效率和精确性。2)高温、高压或极端腐蚀性条件下,光纤的性能和寿命可能受到限制,适用性有限。因此,还需要通过多学科交叉,发展可靠性高、对井下复杂条件适应能力强的光纤传感器等硬件。“软件”方面:1)井下光纤监测技术涉及的理论模型、解释方法近年来发展较快,但仍需要进一步完善;2)综合利用多种监测手段可以全面准确地描述簇间流量分配、裂缝扩展、支撑剂分布、段簇及井间干扰情况[52],但是对光纤监测技术与微地震、广域电磁法、井下温度/压力监测技术的联合应用还缺乏深入研究。

2.2 物理-数据协同的裂缝扩展-生产动态模拟

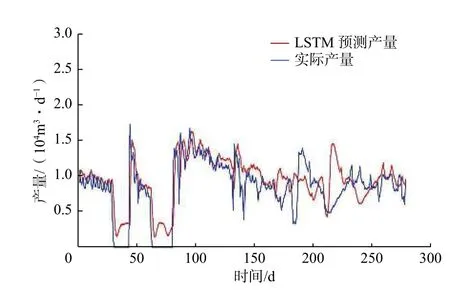

非常规油气压裂面临的地质工程条件更加复杂,给裂缝扩展、产能模拟带来了巨大的挑战,基于物理驱动的模拟方法面临建模困难、计算复杂等问题,亟需探索新的模拟方法。对于裂缝扩展-生产动态一体化模拟,物理-数据协同驱动是极具潜力的解决方法,它将物理模型和数据科学相融合,充分发挥了两者的优势,一方面数据驱动可以降低建模难度,简化建模、计算过程;另一方面物理驱动可以提高模型的泛化能力,增强模型的物理意义,从而将黑箱模型变为更具可解释性和可操作性的灰箱[53](见图3);同时,还可以弥补特定场景下学习样本不足的问题。现阶段对这个方面的研究还较少,如何实现物理和数据的协同驱动,以及裂缝扩展和生产动态模拟的耦合还需要深入研究。

图3 物理-数据协同驱动示意[53]Fig.3 Physics-data synergy driven[53]

2.3 压裂参数智能优化及实时调控集成系统

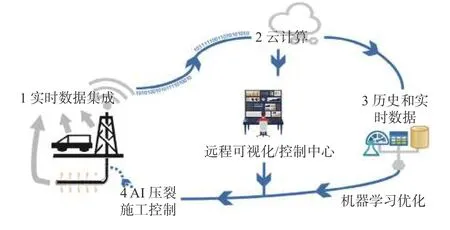

压裂参数智能优化及实时调控集成系统在最大程度地提高非常规油气井压裂作业效率的同时,可以降低压裂成本和风险。目前国外已经有一些压裂参数智能优化及实时调控集成系统的雏形,如哈里伯顿公司的Prodigi 智能压裂系统、HESS 公司的一键式压裂系统[54](如图4 所示),但国内缺乏相应的集成化平台/系统。压裂参数智能优化及实时调控集成系统应当具备以下模块和功能:1)数据实时采集与监测模块。该模块从井下传感器和监测设备中获取关键数据(压力、温度、流量、支撑剂浓度等),不仅可以用于压裂风险预警,还可以用于裂缝扩展动态监测。2)数据分析和优化模块。采集的数据被输入该模块,物理-数据协同驱动模型可以实时给出裂缝扩展和产量预测结果,并完成实时优化。3)压裂参数实时调控模块。基于实时数据分析给出的优化结果,系统可以自动调整压裂参数(排量、压裂液黏度、支撑剂浓度、暂堵材料加量等),实现裂缝参数与地质参数的最佳匹配,促使裂缝均匀扩展。

图4 HESS 公司的一键式压裂系统[54]Fig.4 “Push-Button”fracturing operation system HESS Company[54]

3 结束语

人工智能为非常规油气压裂理论和技术的发展提供了新的可能性。目前,关于非常规油气井压裂参数的智能优化,学术界和工业界已经进行了初步探索。在压裂后产量预测、压裂后产能模型构建以及智能优化算法方面,已经取得了一些进展,并进行了初步的现场应用。为了建立非常规油气智能压裂理论,实现非常规油气压裂技术的智能化革新,还需要在以下方面进行深入研究:1)基于光纤的井下压裂数据实时采集和传输,它可以为智能分析和优化提供数据基础;2)物理-数据协同的裂缝扩展-生产动态模拟,可以实时评估地下裂缝扩展情况;3)压裂参数智能优化及实时调控集成系统,可以自动调整压裂参数,实现裂缝参数与地质参数的最佳匹配。

——北美又一种非常规储层类型