电磁搅拌对Al-14Ce合金初生/共晶相与力学性能的影响

戴琨, 汪志刚*, 叶洁云, 陈继强, 何昌伟, 熊克智

(江西理工大学, a.材料冶金化学学部;b. 江西省有色金属加工工程技术研究中心, 江西 赣州 341000)

铝铈(Al-Ce)合金因其低成本,高耐热性能而使其在交通运输、航空航天等领域不断被应用。Ce元素所形成的共晶Al11Ce3相耐热性极佳,在高温(500 ℃)下仍保持稳定性[1-2]。但随着Ce含量的增加,尤其是当其含量超过共晶点(12%)时,Al-Ce合金中会形成粗大的长棒状Al11Ce3割裂基体恶化性能[3]。对Ce含量的调控仅能使合金的抗拉强度提升到160 MPa左右,共晶及初生Al11Ce3相的强化效果均不佳,一定程度上限制了Al-Ce合金的大范围应用[4]。因此,开发或优化新型的Al-Ce合金,提高其力学性能,还急需对初生和共晶第二相精细调控。

MOGUCHEVA等[5]研究发现等通道挤压应用于Al-Ce合金能导致屈服应力(YS)和极限抗拉强度(UTS)增加约2倍,合金中富Ce相细化且分布更均匀。增材制造Al-Ce合金能获得非常精细的纳米级微观结构,合金的硬度增加约40%[6]。这些特种熔炼方法能获得组织精细的高强合金,但造价高昂且难以大规模工业化生产。稀土Sc、Zr改性Al-Ce合金能通过吸附作用和异质形核作用阻止初生Al11Ce3相生长,使粗大的树枝状初生相细化到约32 μm的空心菱形,合金的强度显著提升。稀土添加对合金组织细化程度仍在微米级,对合金强塑性的提高作用有限[7]。电磁搅拌由于其所具有的非接触性、可控性强和无污染性等优点被广泛研究,它主要是利用电磁感应形成电磁力,通过电磁力对合金熔体进行搅拌,改变熔体凝固过程中的流动、传热和传质,达到细化晶粒、提高铸坯质量的目的[8-10]。刘政等[11]和王永飞等[12]发现电磁搅拌作用在半固态A356合金凝固过程中能够使晶粒的尺寸和形貌发生明显细化。电磁搅拌可显著提高Al-Zn-Mg-Cu合金的晶粒细化程度和均匀性,同时显著降低铸造过程中的热裂倾向[13]。电磁搅拌可使Al-0.2%Zr合金中初生Al3Zr的尺寸和分布得到很大改善,其形貌由无电磁的大板块状向有电磁的小块状转变[14]。综上,电磁搅拌在改善铝合金初生相方面有很大的应用前景。

本研究的主要目的是探讨电磁搅拌工艺参数对过共晶Al-14Ce合金的初生相和力学性能的影响。采用正交分析法研究了较优电磁搅拌工艺参数,同时结合单一变量法来研究电磁搅拌参数对合金组织性能的影响,揭示搅拌电流、搅拌频率、搅拌方向对合金组织与性能的影响规律,为开发或优化新型Al-Ce合金提供参考。

1 实验部分

1.1 实验材料与研究方法

采用高纯Al(指质量分数为99.99%,单位%,下同)和Al-20Ce中间合金制备Al-14Ce合金。合金铸锭的制备工艺如下:使用SG2-5-10箱式电阻熔炉将纯Al和Al-20Ce合金锭全部熔化后,向铝合金熔体通入高纯度(99.999%)氩气进行除气。静置10 min后做精炼除渣处理,随后取出坩埚转移至电磁搅拌装置中进行电磁搅拌,根据Al-Ce二元相图确定搅拌开始温度为780 ℃,结束温度为660 ℃[6]。每次熔炼过程中的熔炼温度、保温时间控制一致,随后转移至电磁搅拌装置中,通过测温枪实时检测熔体的温度,待温度达780 ℃时开始搅拌,搅拌过程中实时测量熔体中心的温度,温度达660 ℃时停止搅拌开始浇铸。温度误差在3℃以内,对搅拌时间做好记录,每次搅拌时间误差在7 s以内。搅拌结束后将熔体浇铸到壁厚为5 mm,内腔为170 mm×140 mm×35 mm方形铜模中,制备流程图如图1所示。从铸坯底部随机取10 mm×15 mm制备金相试样。利用ZEISS Sigma型场发射扫描电镜对其显微组织进行观察。参照GB/T 228.1—2021国家标准,以1.5 mm/min的速率在UTM/CMT5105系列(精密)电子万能试验机上进行拉伸实验,拉伸试样标距为25 mm。使用200HVS-5维氏硬度计测定试样的显微硬度,试验力为2 kg。采用FEI Talos F200X透射电镜对富Ce相进行了研究和相鉴定,通过电火花线切割机制备了用于透射电镜分析的薄箔,并机械抛光至约为50 μm。从薄箔上打孔得到直径为3 mm的圆片,然后在-25 ℃,5 V参数下使用MTP-1A双喷仪进行电解抛光,抛光液为含25 %的硝酸的甲醇溶液。

图1 制备流程示意Fig.1 Preparation flow chart

1.2 正交实验设计

电磁搅拌设备产生的磁场强度主要由搅拌频率和搅拌电流决定,此外,是否交替搅拌一定程度上会影响熔体中枝晶的细化程度[15-16]。为探索获得较优合金组织性能的电磁搅拌频率、电流、搅拌方向工艺参数,以材料的抗拉强度和伸长率作为考察指标,设计3因素4水平的正交实验方案,其因素水平表列于表1,并对正交实验表做方差和极差分析,本论文所涉及的L16(34)的正交实验方案见表2。

表1 正交实验方案Table 1 Orthogonal experiment protocol

表2 正交实验设计Table 2 Orthogonal test table

1.3 单一变量法实验设计

获得较优参数后,为了进一步深入研究各参数对合金组织与性能的影响机理,再进行电磁搅拌频率、电流、方向工艺参数的单一变量研究,具体方案如表3所列。11号为正交分析法得到的较优工艺参数,即搅拌电流为50 A,搅拌频率为21 Hz,连续正转。

表3 单一变量法实验方案Table 3 Experimental scheme of single variable method

2 实验结果

2.1 正交实验结果

在本次正交实验中,主要的评价指标是材料的抗拉强度和伸长率,对表2给出电磁工艺的不同因素和水平下抗拉强度和伸长率实验结果进行直观分析和极差分析,分析结果见图2。图2(a)所示为各因素平均抗拉强度直观分析图,可以看出在A因素的各水平比较中,3水平(搅拌电流50 A)较好,B因素各水平中3水平(搅拌频率21 Hz)较好,C因素各水平比较中2因素(连续正转)较好,故较优组合为A3B3C1;极差大小决定A,B,C 3因素的主次关系,由图2(b)可知,抗拉强度的各因素比较中搅拌电流和搅拌方向的极差值相同且大于搅拌频率,抗拉强度受搅拌电流和搅拌方向控制。图2(c)所示为各因素平均伸长率直观分析图,可以看出在A因素的各水平比较中,3水平(搅拌电流50 A)较好,B因素各水平中3水平(搅拌频率21 Hz)较好,C因素各水平比较中1因素(连续正转)较好,故较优组合为A3B3C1,与抗拉强度结果相同;图2(d)所示为伸长率各因素极差值,搅拌频率的极差值最大,搅拌方向的极差值最小,所以3个因素对伸长率的重要性主次顺序为搅拌频率、搅拌电流、搅拌方向。

图2 极差分析:(a)各因素平均抗拉强度直观分析;(b)各因素抗拉强度极差值;(c)各因素平均伸长率直观分析;(d)各因素伸长率极差值Fig.2 Range analysis:(a) visual analysis of average tensile strength of each factor; (b) range of tensile strength of each factor; (c) visual analysis of average elongation of each factor; (d) range of elongation of each factor

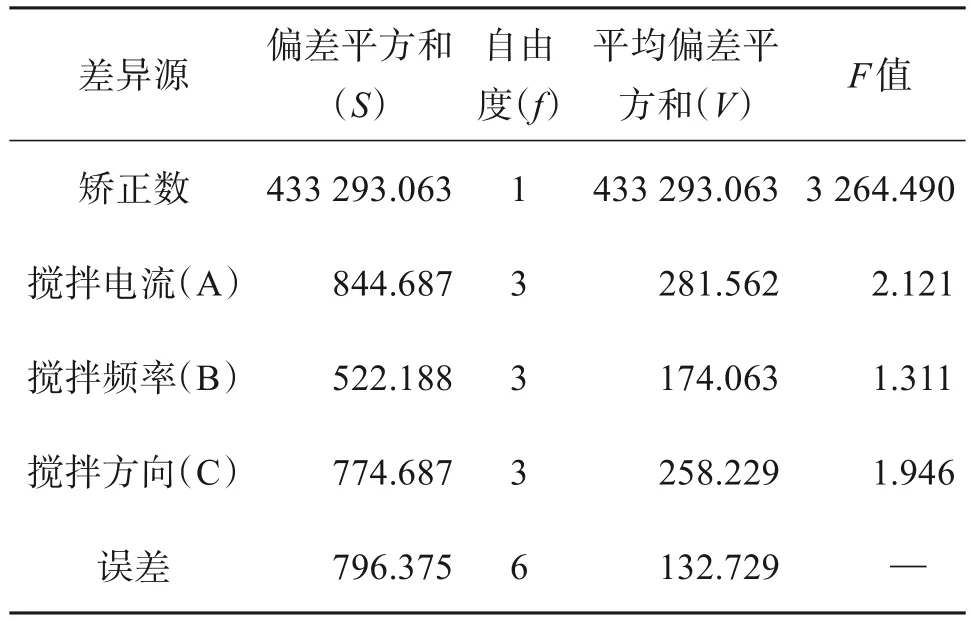

为了更准确地确定电磁搅拌工艺参数对这两个评价指标的影响顺序,采用方差分析对极差分析结果进行进一步检验。结果如表4和表5所列,其中的F值越大,表示该值对应的因素对相应的力学性能的影响越大[17-18]。表4中FA明显大于FB和FC,说明搅拌电流对抗拉强度有显著影响。表5中FB大于FA和FC,说明搅拌频率对伸长率有显著影响。对搅拌电流、搅拌频率和搅拌方向在不同水平下的关系做多重比较分析,验证得到较优电磁搅拌工艺组合为A3B3C1,与极差分析结果一致。Al-14Ce合金较优电磁搅拌工艺为:电磁搅拌电流50 A,电磁搅拌频率21 Hz,电磁搅拌方向连续正转。电磁搅拌后抗拉强度达到184.6 MPa,较常规铸造提升58%;屈服强度达到107.6 MPa,较不电磁搅拌的常规铸造提升44%;伸长率由常规铸造的1.36%提升至7.06%[7]。

表4 影响抗拉强度的3因素方差分析结果Table 4 Results of three-factor variance analysis affecting tensile strength

表5 影响伸长率的3因素方差分析结果Table 5 Results of three-factor variance analysis affecting elongation

如图3所示力学性能最佳的电磁搅拌合金与未搅拌合金组织对比。未进行电磁场处理的合金初生Al11Ce3相为粗大的树枝状,施加磁场后,电磁场处理时产生的强烈的搅拌作用,使得初生相相互碰撞,枝晶发生破碎熔断,从而变的更加细小。可明显观察到共晶Al11Ce3由片层状转变为细小的纤维状(图3(e)、图3(f))。

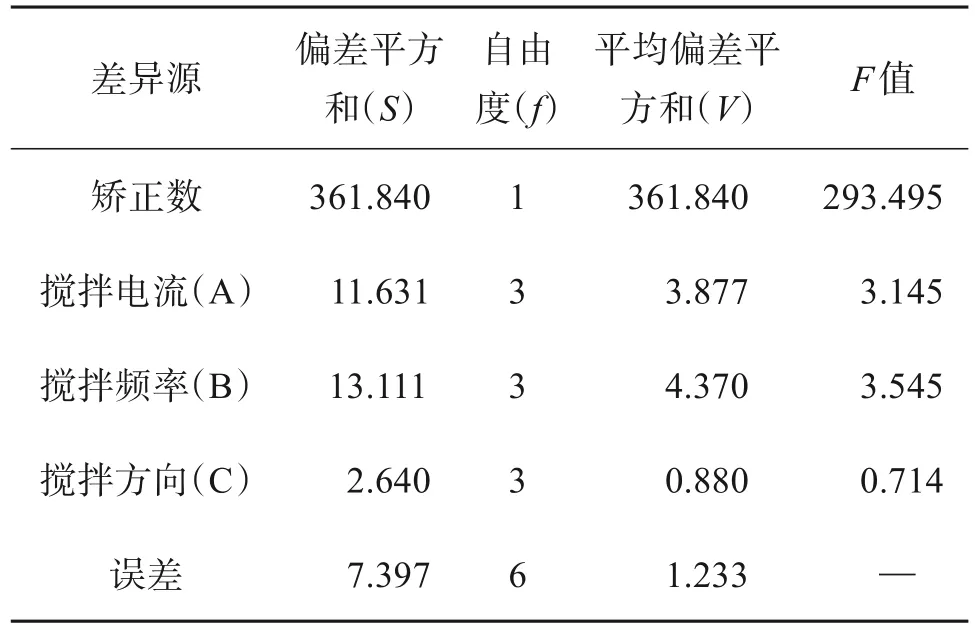

2.2 单一变量法组织变化

不同电磁搅拌电流下所得到的Al-14Ce合金组织对比如图4(图4(a)为10 A;图4(b) 30 A;图4(e)50 A;图4(c)70 A)所示。结合参考文献[7,19]和图4(i)中XRD结果确定富Ce相为Al11Ce3相。当搅拌电流较低(10 A)时,合金中没有较大的初生Al11Ce3相,α-Al呈发散的树枝、花朵状。随着电流提高到30 A,α-Al出现聚集现象,多为花朵状。当电磁搅拌电流达到50 A时,花朵状的α-Al转为类圆状。继续提高搅拌电流到70 A时,合金中产生了粗大的Al11Ce3初生相(黄色箭头指示),且初生相周围产生严重的孔洞缺陷(图4(c)中红色方框指示)。不同电磁搅拌频率所得到的Al-14Ce合金组织对比如图4(图4(g)为7 Hz; 图4(d)为14 Hz;图4(e) 为21 Hz;图4(h)为28 Hz)所示。当搅拌频率低于28 Hz时,随着频率的提升,零星的小块状Al11Ce3相(图4(g)中黄色箭头指示)逐渐减小直至消失,α-Al由块状或玫瑰状分散为更小的类圆形。继续提高搅拌频率到28 Hz时,生成了大量长条状初生Al11Ce3相且割裂α-Al基体,组织中出现孔隙缺陷(图4(h)红色方框指示),一些初生相上有裂纹(图4(h)中绿箭头指示,局部放大图见绿色实线方框)。不同电磁搅拌方向下所得到的Al-14Ce合金组织见图4(图4(f)为10 s/10 s交替搅拌;图4(e)为连续搅拌),连续正转条件下几乎看不到初生Al11Ce3相,交替搅拌后出现许多细小的长条状、块状初生Al11Ce3相,α-Al由连续正转条件下类圆形变为更小且不规则的块状。

图4 控制单一变量Al-14Ce合金SEM及较优参数XRD结果:(a)10 A,21 Hz,连续正转;(b)30 A,21 Hz,连续正转;(c)70 A,21 Hz,连续正转;(d)50 A,14 Hz,连续正转;(e)50 A,21 Hz,连续正转;(f)50 A,21 Hz,10 s/10s交替搅拌;(g)50 A,7 Hz,连续正转;(h)50 A,28 Hz,连续正转;(i)50 A,21 Hz,连续正转XRD结果Fig.4 SEM of Al-14Ce alloy with controlled single variable and XRD result of the optimum parameters : (a) 10 A, 21 Hz,continuous positive rotation; (b) 30 A, 21 Hz, continuous positive rotation; (c) 70 A, 21 Hz, continuous positive rotation;(d) 50 A, 14 Hz, continuous positive rotation; (e) 50 A, 21 Hz, continuous positive rotation; (f) 50 A, 21 Hz, 10 s/10 s alternating stirring; (g) 50 A, 7 Hz, continuous positive rotation; (h) 50 A, 28 Hz, continuous positive rotation;(i) 50 A, 21 Hz, continuous positive rotation XRD results

图5所示为控制单一变量Al-14Ce合金不同参数下典型共晶Al11Ce3相形貌。不同搅拌电流下所得到的Al-14Ce合金典型共晶Al11Ce3团形貌如图5(图5(a)为10 A;图5(b) 为30 A;图5(e)为 50 A;图5(c) 为70 A)所示。当搅拌电流较低(10 A)时,共晶Al11Ce3相多为长条状,存在少量点状和细小块状化的共晶Al11Ce3相分布在α-Al的晶界处和共晶团的边界处。随着电流提高到30 A,共晶Al11Ce3相长度减小,共晶团边界上的Al11Ce3相得到进一步的细化,基本呈现点状分布(图5(b))。当电磁搅拌电流达到50 A时,共晶Al11Ce3相多为纤细条状或点状,共晶团边界上的点状Al11Ce3相基本消失。继续提高搅拌电流到70 A时,共晶纤维明显粗化,片层间距增加。不同电磁搅拌频率所得到的典型共晶Al11Ce3团形貌如图5(图5(g)为 7 Hz;图5(d)为 14 Hz;图5(e) 为21 Hz;图5(h) 为28 Hz)所示。当搅拌频率低于28 Hz时,随着频率的提升,共晶Al11Ce3相更纤细,共晶团与α-Al交界处块状或点状的Al11Ce3相逐渐转为纤维状。继续提高搅拌频率到28 Hz时,共晶团内部及边缘处共晶Al11Ce3相发生明显粗化,由纤维状转为片层状。不同电磁搅拌方向下所得到的典型共晶Al11Ce3团形貌见图5(图5(f)为10 s/10 s交替搅拌;图5(e)为连续搅拌),交替搅拌后共晶纤维大小及间距较大,共晶团边缘处Al11Ce3相为点状或块状,连续正转条件下Al11Ce3相细化为更细的纤维状。

图5 控制单一变量Al-14Ce合金典型共晶Al11Ce3相对比:(a)10 A,21 Hz,连续正转;(b)30 A,21 Hz,连续正转;(c)70 A,21 Hz,连续正转;(d)50 A,14 Hz,连续正转;(e)50 A,21 Hz,连续正转;(f)50 A,21 Hz,10 s/10 s交替搅拌;(g)50 A,7 Hz,连续正转;(h)50 A,28 Hz,连续正转Fig.5 Typical eutectic Al11Ce3 phase in Al-14Ce alloy by controlling single variable method: (a) 10 A, 21 Hz, continuous positive rotation; (b) 30 A, 21 Hz, continuous positive rotation; (c) 70 A, 21 Hz, continuous positive rotation; (d) 50 A,14 Hz, continuous positive rotation; (e) 50 A, 21 Hz, continuous positive rotation; (f) 50 A, 21 Hz, 10s / 10s alternating stirring; (g) 50 A, 7 Hz, continuous positive rotation; (h) 50 A, 28 Hz, continuous positive rotation

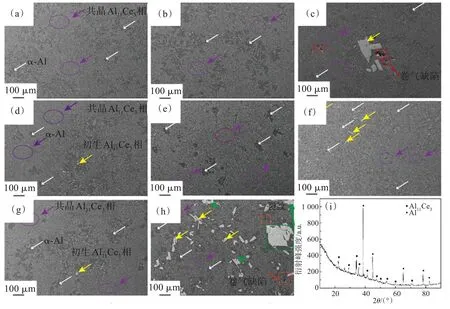

为更直观显示合金中共晶Al11Ce3相的变化,对其片层间距和纤维大小做统计,统计结果如图6所示。图6(a)显示不同搅拌电流下共晶纤维及片层间距,在10~50 A范围内,随着电流提升,共晶纤维先减小后增加,共晶纤维尺寸都在亚微米级,片层间距略有提升。当搅拌电流提升到70 A时,共晶纤维及片层间距都明显增加。图6(b)显示不同搅拌频率下共晶纤维及片层间距,在7~21 Hz范围内,随着频率的增加,共晶纤维平均尺寸减小,21 Hz时平均尺寸细化到约为400 nm,片层间距先减小后略微提升。当频率提升到28 Hz时,共晶纤维及片层间距都明显增加,共晶纤维增大一倍。图6(c)显示不同搅拌方向下共晶纤维及片层间距,连续正转获得了更纤细的共晶纤维及更小的片层间距。

图6 控制单一变量Al-14Ce合金共晶纤维大小及间距对比:(a)不同搅拌电流;(b)不同搅拌频率;(c)不同搅拌方向Fig.6 Comparison of eutectic fiber size and lamellar spacing of single variable Al-14Ce alloy: (a) different stirring current;(b) different stirring frequency; (c) different stirring direction

对存在较多初生相的19号样品(50 A, 28 Hz, 正转)和最佳搅拌参数实验条件11号样品(50 A, 21 Hz,正转)做透射分析。如图7(a)所示,根据衍射和能谱结果可知28 Hz实验条件下存在的初生富Ce相为Al11Ce3相,且尺寸在微米级。图7(b)为11号较优工艺下Al-14Ce合金透射结果,共晶富Ce相为Al11Ce3相,该参数下共晶纤维多为亚微米级,且生成了较多纳米级球形Al11Ce3相。这一实验结果也与前面的XRD和扫描结果相吻合。

图7 初生、共晶Al11Ce3相透射分析:(a)50 A,28 Hz,连续正转初生Al11Ce3相透射及衍射标定;(b)50 A,21 Hz,连续正转共晶Al11Ce3相透射及衍射标定;(c)为(a)中A点能谱分析;(d)为(b)中B点能谱分析Fig.7 TEM analysis of primary and eutectic Al11Ce3 phase: (a) 50 A, 28 Hz, continuous positive rotation primary Al11Ce3 phase transmission and diffraction calibration; (b) 50 A, 21 Hz, continuous positive rotation eutectic Al11Ce3 phase transmission and diffraction calibration; (c) the energy spectrum analysis of point A in Fig.a; (d) is the energy spectrum analysis of point B in Fig.b

2.3 单一变量法性能变化

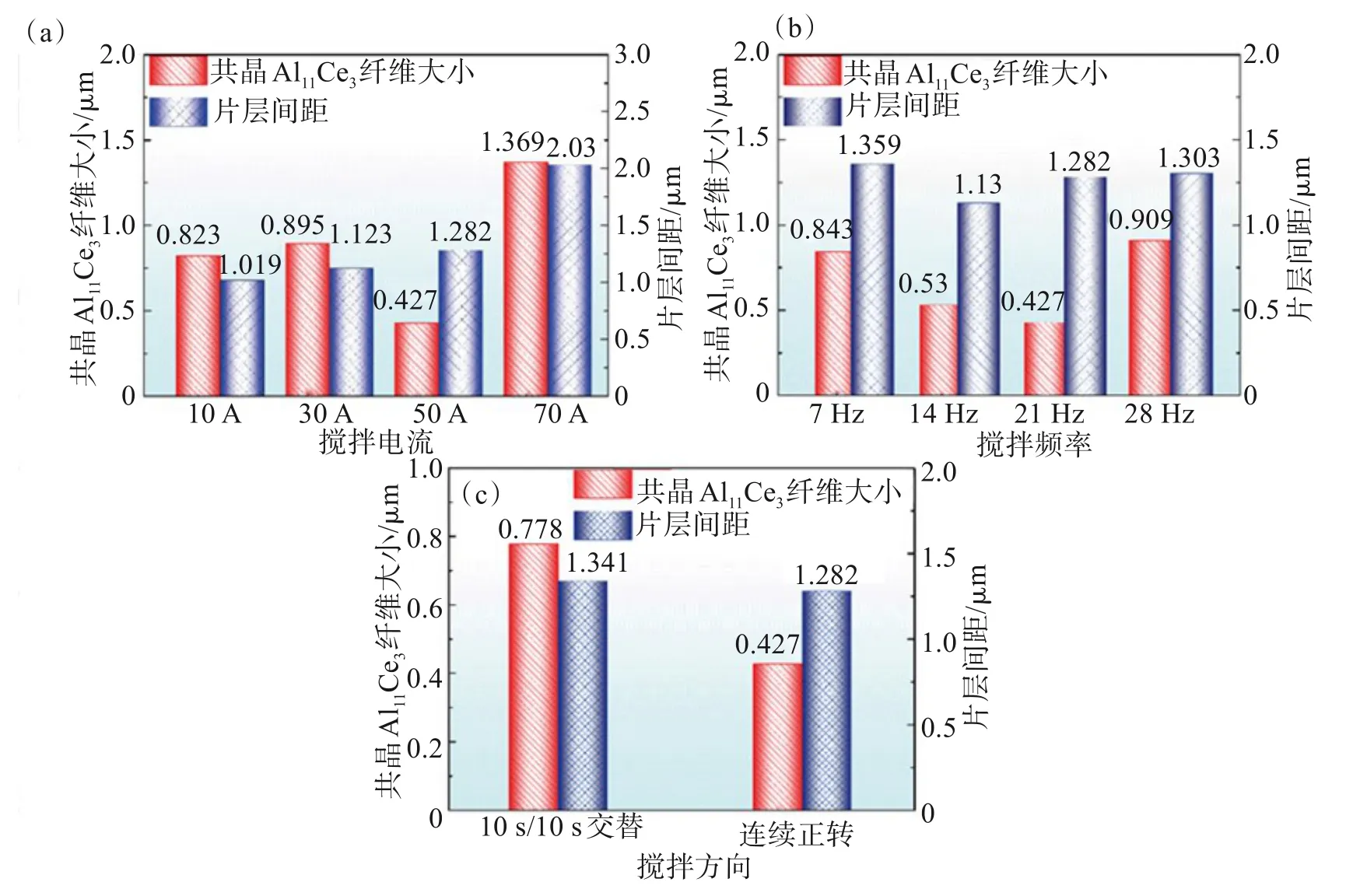

图8(a)所示为在不同电磁搅拌电流下所得到的Al-14Ce合金拉伸结果,搅拌电流由10 A提升至30 A时抗拉强度和伸长率下降,当电磁搅拌电流达到50 A时拉伸性能提升,抗拉强度和伸长率分别达到峰值184.6 MPa、7.06%。继续提高电流到70 A时,抗拉强度和伸长率显著下降,电流提升过程中屈服强度无明显变化。图8(b)所示为不同电磁搅拌频率下所得到的Al-14Ce合金拉伸结果,当电磁搅拌频率低于21 Hz时随着搅拌频率的提高,抗拉强度和伸长率逐渐提升,拉伸强度略有下降。搅拌频率达到21 Hz时,拉伸性能达到峰值。进一步提升搅拌频率至28 Hz,合金抗拉强度及伸长率大幅度降低,屈服强度均值有所提升。图8(c)所示为交替搅拌与连续正转所得到的Al-14Ce合金拉伸结果。连续搅拌获得的合金抗拉强度、屈服强度与伸长率明显高于交替搅拌。图8(d)展示了不同电磁参数变化过程中Al-14Ce合金硬度对比,搅拌电流达到70 A时,硬度明显下降,在10~50 A范围内硬度未有明显变化;频率变化过程中,硬度略有提升,在21 Hz峰值48.58 HV1后略有起伏;连续搅拌获得的硬度略低于交替搅拌。

图8 控制单一变量Al-14Ce合金力学性能对比:(a)不同搅拌电流拉伸性能;(b)不同搅拌频率拉伸性能;(c)不同搅拌方向拉伸性能;(d)控制单一变量Al-14Ce合金硬度对比Fig.8 Comparison of mechanical properties of Al-14Ce alloy with controlled single variable: (a) tensile properties of different stirring currents; (b) tensile properties of different stirring frequencies; (c) tensile properties of different stirring directions; (d) hardness comparison of single variable Al-14Ce alloy

3 分析与讨论

3.1 组织演化

电磁搅拌电流对Al-Ce合金中初生及共晶Al11Ce3相的影响主要受2种机制的作用,一是细化精炼效应;二是聚集效应。精炼作用主要源于电磁搅拌使得熔体温度、溶质场分布均匀,洛伦兹力造成初生Al11Ce3相枝晶破碎形核,从而提高Al11Ce3相的形核率,对其产生细化作用[20-21]。聚集效应是由离心力场产生的。熔体在电磁搅拌过程中内部存在离心力场,熔体中的初生Al11Ce3相不仅随着电磁力作用而作旋转运动,还会在离心力的作用下作径向向外的运动,其径向速度νp可根据斯托克斯公式(式(1))计算[22]:

式(1)中:νp与熔体旋转的角速度ω的平方成正比,而熔体的角速度则是由搅拌电流来决定的。当搅拌电流较小时(10 A)时,角速度较小,精炼效应起到主导作用,合金的初生相基本细化消失,共晶团的纤维及共晶间距皆细化到亚微米级。搅拌电流提高到30 A时,精炼作用加强,同时离心力增大使得角速度增大,产生了一定的聚集效应,此时虽然没有发生初生Al11Ce3相的聚集,但存在局部共晶团粗化,共晶纤维及片层间距的大小增大。当电流提升至50 A,精炼作用增强,搅拌产生的剪切作用增强,对初生相的作用力更大,旋转速度的增加虽然产生了一定的聚集效应,也导致初生相粒子碰撞的几率增加,故Al11Ce3相细化效果增强,共晶纤维及片层间距细化效果最好。但当搅拌电流过大时(70 A),其角速度过大从而使初生相的径向运动速度过大,导致初生相的聚集也更加容易。且过大的角速度会在搅拌过程中引起卷气现象,当熔体受到电磁力的作用在坩埚内做旋转运动时,外圈的运动速度比其他位置大很多,熔体中心区域的速度很小。熔体中心区域将会形成如图1所示液穴。液穴会导致熔体内外产生负压将气体卷入熔体中。搅拌速度越大,产生液穴越深,负压越大,卷入熔体的气体越多,半固态熔体的粘度较大使得被吸入的气体不易逸出。此外搅拌速度过大,停止搅拌后金属液最顶端失去离心力在重力作用下下落,出现翻越造成卷气,并与中心区域回流的金属液碰撞,产生空间使得气体卷入到金属液内。卷气现象会造成铸造缺陷,产生了初生相异常粗大和孔洞的现象(见图4(c))[23-24]。

在较低的电磁搅拌频率范围内,电磁转矩随频率的增加而增大。当频率增加到一定程度时,由于电磁搅拌装置内产生的涡流随着频率的增加而增大,导致磁场损耗增大,电磁转矩随频率的增加而减小。根据Rosens-weig的理论,电磁损耗可根据式(2)计算[8]:

式(2)中:μ0是真空磁导率;χ0是平衡磁化率;H0是磁场强度;f是电磁搅拌频率;t是弛豫时间。

当电磁搅拌频率提升,电磁损耗增大,进入熔体的磁能越少,电磁转矩就越小。且在交变电磁场作用下,熔体会产生集肤效应[15]。当感应电流在熔体中传导时,电子将在熔体表面聚集,而不是平均分布在整个熔体截面上。

磁感应强度在金属熔体中的穿透深度用集肤效应深度表征[25]:

式(3)中:σ表示熔体电导率;μ0表示自由空间磁导率;f为电磁频率。

以上可知随着电磁搅拌频率的增大,穿透深度随之减小,电磁转矩的作用主要集中在表面,对熔体内部影响相对较弱。当电磁搅拌频率降低,磁通量的穿透深度增加,熔体内部所受到的搅拌作用也就随之增强。电磁频率主要从2个方面影响电磁转矩,一是由于结晶器的涡流效应,电磁转矩随电磁频率的增加先增大后减小。二是由于熔体的集肤效应,穿透深度随电磁频率的增加而减小。因此,电磁转矩只有在电磁频率较大的情况下才会作用于熔体表面。故当搅拌频率低于21 Hz时,随着频率的提升,由于涡流效应和集肤效应,凝固过程中电磁转矩增大,穿透深度减小但在适宜范围内,合金中的初生Al11Ce3相细化效果更好。当电磁频率为21 Hz时,整个熔体可以获得合适的电磁转矩,作用于每个单元,驱动熔体进行定向运动,获得较佳的初生、共晶Al11Ce3相细化效果。当频率达到28 Hz时,频率过大电磁转矩减小,穿透深度减小,磁场作用主要集中在表面,对内部熔体作用较低,导致合金中初生Al11Ce3相重新聚集为块状,出现大量条状粗大初生Al11Ce3相。

电磁搅拌方向从连续搅拌改变为10 s/10 s交替后,在改变搅拌方向时的突变过程中短时间熔体的旋转角速度与突变前的角速度发生抵消,熔体中局部区域停止旋转,部分初生相重新聚集粗化。在磁场重新稳定后,初生相在电磁搅拌的作用下重新被破碎,反复交替的过程中部分聚集的Al11Ce3相来不及破碎又重新聚集。因此正反转交替条件下许多长条状初生Al11Ce3相出现,且共晶相细化效果也不如连续正转。

3.2 强化机制

常规熔炼浇注形成的Al-Ce中初生Al11Ce3相组织形态过于粗大,且大块状Al11Ce3相凝固过程中本身就形成了微裂纹等缺陷[2]。在塑性变形过程中,断裂首先发生在初生Al11Ce3相处,且可能发生在应变的早期。一旦初生Al11Ce3相断裂,则材料整体的承载能力下降,材料强度下降,故铸造Al-Ce合金的强度较低。施加磁场后,当搅拌电流较小的情况下(10 A),细化机制起主导作用,合金的初生相破碎细化消失,共晶纤维及片层间距细化至微米级却分布均匀,共晶强化相分布越是均匀,发生塑性变形时,晶粒所承受的载荷分布也就更及均匀,变形也就越协调,导致抗拉强度和伸长率较常规铸造显著提升[26-27]。电流提升至30 A时,由于聚集效应和精炼效应的同时作用,反而导致共晶团的粗化,拉伸性能下降。而当搅拌电流达到临界值50 A时,熔体精炼效应增加且获得适宜大小的离心力使得聚集的Al11Ce3相碰撞破碎增加,共晶纤维及片层间距细化效果较好,Al11Ce3相接近400 nm,同时存在较多纳米级球形Al11Ce3相,带来更好的载荷传递和Orowan强化效果,力学性能随之上升[28-29]。搅拌电流过大达到70 A时,聚集效应则取代细化机制成为主导因素,初生相富集导致异常粗大并伴随着孔洞等缺陷的产生,从而导致其力学性能下降明显。当搅拌频率低于21 Hz时,随着频率的提升,初生、共晶Al11Ce3相细化效果逐渐增强,共晶纤维大小及片层间距细化程度增加,力学性能随之上升,21 Hz时获得了较优共晶纤维和片层间距,拉伸性能较好。当频率增加到28 Hz时,由于集肤效应,初生、共晶Al11Ce3相粗化严重,导致抗拉强度和伸长率下降,合金中出现较多铸造缺陷,部分初生Al11Ce3相存在微裂纹,内部缺陷导致平行样屈服强度差距过大。正反转交替搅拌条件下的生成了大量长条状、块状初生Al11Ce3相,容易造成应力集中,且共晶纤维和片层间距增大,产生的载荷传递和Orowan强化不佳,从而导致其抗拉强度、屈服强度和伸长率均不如连续正转。电磁搅拌过程中无论参数如何变化,搅拌造成的初生相破碎细化效果导致其硬度较常规铸造时有所下降,整体波动较小。

4 结 论

1)基于正交实验及分析可知,电磁搅拌Al-14Ce合金的抗拉强度主要受搅拌电流影响,伸长率主要受搅拌频率影响,较优电磁搅拌工艺为:搅拌频率21 Hz,搅拌电流50 A,搅拌方向为连续正转,该条件下较优力学性能为抗拉强度达184.6 MPa,屈服强度达107.6 MPa,伸长率达7.06%。

2)在10~50 A范围内,随搅拌电流增加,枝晶破碎形核作用及对熔体的剪切作用增强,Al11Ce3相平均尺寸先减小后增加,力学性能先减小后增加。达到70 A时过大电流易导致粗大初生相与孔洞缺陷,导致性能下降。

3)在7~21 A范围内,随着搅拌频率的提升,Al11Ce3相平均细化程度逐渐增强,力学性能提升,但频率过大达28 Hz时会导致初生相Al11Ce3粗化,恶化性能。

4)交替搅拌突变过程中会导致局部区域停止旋转,Al11Ce3相重新聚集生长而恶化性能,连续正转更有利于Al-14Ce合金组织与性能改善。