复合灌浆技术在长江上游巨型电站群基础处理中的研究与应用

李珍 李玉婕

摘 要:长江上游巨型电站多位于高山峡谷,地质条件复杂,建筑物地基和基础常遭遇不良地质体、微细裂隙发育等复杂岩体。针对上述不良地质体防渗加固补强灌浆处理的技术难题,通过室内和现场生产性试验,开展了高性能化学灌浆材料、水泥-化学复合灌浆精细控制技术的研究与应用,研发制备了高强度、高浸润渗透性、胶凝时间大范围精确可调、水下固结性能好且环保无毒的高性能环氧树脂灌浆材料,提出了“同孔复合”“异孔复合”灌浆工艺,形成了“逐级快速升压”的材料粘度、胶凝时间和灌浆压力等多工艺参数联合调节的水泥-化学复合灌浆精细控制技术,实现了有压水和动水条件下低渗性不良地质体的有效处理。研究成果成功应用于三峡工程、溪洛渡水电站、向家坝水电站、乌东德水电站等长江上游巨型电站,保障了工程安全运行和工程效益发挥,可为国家水网建设提供重要技术支撑,助力长江经济带高质量发展。

关键词:复合灌浆;长江上游;巨型电站;不良地质体;基础处理

中图分类号:TV543 文献标志码:A

0 引 言

长江上游已形成世界上规模最大的水电站群,其中乌东德、白鹤滩、溪洛渡、向家坝、三峡等5座水电站装机规模位居世界前十,在防洪、发电、航运、供水、生态等方面具有不可替代的重要地位,是国家水电能源战略工程。然而,5座水电站在大坝、电站厂房、船闸等建筑物的地基与基础中均遇到了花岗岩断层破碎带[1-10]、砂岩挤压破碎带和挠曲破碎带[11-15]、玄武岩层间层内错动带[16-18]、白云质角砾破碎岩[19-20]等不良地质体,这些不良地质体的存在严重影响建筑物的渗透稳定、抗滑稳定及抗变形能力,甚至影响工程安全运行和服役寿命,为此在建设过程中根据不良地质体岩体特征性状、不同建筑物地基与基础受力状态等开展了复合灌浆处理技术研究和应用。从目前各电站运行情况来看,复合灌浆是处理水工建筑物地基与基础不良地质体行之有效的措施,不仅确保了工程按时蓄水发电,也保障了工程的安全运行,可为类似工程复杂地基与基础处理提供重要借鉴。

1 复合灌浆技术

1.1 复合灌浆的提出

复合灌浆指水泥-化学复合灌浆,是通过钻孔、埋管或其他方法按设定顺序将水泥浆液和化学浆液注入受灌体,以达到防渗、堵漏、补强和加固目的的综合工程措施[21-22]。

水泥灌浆材料主要有普通水泥、湿磨细水泥、超细水泥;化学灌浆材料主要有环氧树脂、丙烯酸盐等。水泥-化学复合灌浆技术可以将耐久性好、效率高的水泥灌浆材料与渗透性好、强度高的化学灌浆材料充分结合,达到理想的灌浆效果。

1.2 复合灌浆技术工艺特征

根据灌浆孔孔位布置及浆液扩散情况,水泥-化学复合灌浆可分为同孔复合灌浆和异孔复合灌浆。同孔复合灌浆是指利用同一钻孔先将水泥浆液注入受灌体,在同一灌浆孔内扩孔或扫孔注入化学浆液的复合灌浆工艺。异孔复合灌浆则是指利用钻孔先将水泥浆液注入受灌体,再通过排间或排内其他钻孔注入化学浆液的复合灌浆工艺。根据不同地质条件和工程要求,复合灌浆可采用异孔复合灌浆,也可采用同孔复合灌浆。对于低渗性不良地质体水泥-化学复合灌浆处理,一般选择同孔复合灌浆工艺;当现场试验环氧浆液扩散情况较差时,可考虑异孔复合灌浆工艺。

基岩复合灌浆处理宜自上而下分段灌浆,具备条件时也可采用自下而上分段灌浆。根据地质条件、工程要求和灌注浆液性质等,水泥灌浆宜选用孔口封闭灌浆法,化学灌浆宜选用自上而下分段灌浆法。根据相应灌浆方法,水泥灌浆应选用循环式灌浆,化学灌浆应选用纯压式灌浆。

1.3 复合灌浆技术关键工艺参数

复合灌浆技术工艺研究涉及开灌原则、孔位布置、压力控制、结束标准等关键工艺参数,以及化学浆液在动水下的固化状况和扩散范围。选择水泥-化学灌浆方案时,应系统研究工程被灌体的岩性特征、承受水头压力大小、渗透稳定情况及浆液性能,确定适用于不同软弱层带岩体、不同工况下的水泥-化学复合灌浆工艺参数。

化学灌浆的开灌标准是保证水泥-化学复合灌浆质量的重要指标。大量工程验证表明[5-16],开灌标准不宜依据水泥灌浆吸浆量,而宜采用受灌体透水率,即化学灌浆应当在满足透水率低于一定标准后才可开始。目前大多数成功应用案例中,开灌标准条件采用透水率q<1 Lu。当湿磨细灌浆效果较差时,开灌标准需根据现场试验情况进行适当调整。

灌浆压力为浆液扩散至待填充部位提供运动动力,是化学灌浆的重要工艺参数。通常浆液扩散距离与灌浆压力之间呈正相关性,灌浆压力越大,浆液充填距离越大。但是,压力过大会造成地面抬动甚至劈裂地层,还会导致窜浆、冒浆等材料浪费。此外,浆液凝胶时间也会严重影响灌浆效果与工程成本。凝胶时间与材料性能、渗流速度、岩体厚度等因素有关。因此,灌浆工艺参数需要适应性强、精准可控,不仅需要充分注入填充软弱层带受灌体,同时避免造成岩体破坏,在实际应用中一般要进行生产性试验,以确定灌浆孔排距、压力、浆液变换原则、结束标准等工艺参数。

2 三峡工程花岗岩断层破碎带复合灌浆试验

三峡工程主体建筑物基础为前震旦纪闪云斜长花岗岩,属块状结构,岩性均一、完整,力学强度高,属优良坝基。但在升船机和永久船闸等建筑物基础内有一定规模性状很差的断层,构造岩胶结差,风化强烈,呈疏松半疏松状,沿断层带透水性较强。这些断层对建筑物某些部位的基础应力传递极为不利,必须进行稳妥可靠的处理以提高其彈性模量和基岩整体承载力。经设计单位和建设单位研究决定采用水泥-化学复合灌浆进行处理,并选在F215断层进行现场试验。通过试验,研究适合于三峡工程断层的水泥-化学复合灌浆施工工艺、复合灌浆处理断层破碎带的技术可行性和处理效果的可靠性。

2.1 灌浆材料

水泥浆液采用湿磨细水泥,最大粒径≤40 mm;化学浆液采用长江科学院研发的CW系环氧树脂灌浆材料。断层灌浆处理除了满足充填裂隙,还要求化学浆液对断层疏松-半疏松岩体产生浸润渗透作用,达到改造断层岩体性状的效果,因此选用具有浆液粘度低、可灌性好、可操作时间长、可水下固化等特点的CW系化学浆液。

2.2 复合灌浆工艺

湿磨细水泥-化学复合灌浆工艺的理论基础在于水泥浆材与化学浆液通过被灌体断层破碎点以包覆、网络等方式固结成一个复合整体。在工序上,往往是先外围后中心部位灌浆。在浆(材)液充填上,首先是湿磨细水泥浆材充填较大空隙而后化学浆液填满较小裂隙。在灌浆功能上,水泥往往是帷幕固结,化学浆液充填防渗。水泥与化学两类浆材互为补充,互相兼容,最终使断层破碎点处理达到工程设计要求。复合灌浆主要工艺技术要求如下。

(1)水泥灌浆。水泥灌浆孔孔径一般为Φ76 mm。

第一段采用常规阻塞灌浆,阻塞器阻塞在底板混凝土内20 cm,第二段及以下各段采用“小口径、孔口封闭、自上而下分段、孔内循环”高压灌浆。灌浆段长度,第一段为2 m,第二段为1 m,第三段为2 m,第四段及以下各段一般为5 m。灌浆压力,第一段为1.0 MPa,第二段为1.5 MPa,第三段为2.0 MPa,第四段及以下各段为5 MPa。灌浆压力以回浆管压力读数为准,压力表读数以峰值为准,灌浆时压力表指针摆动范围小于灌浆压力的20%。

(2)化学灌浆。采用孔口封闭、自上而下分段的填压式灌浆。灌浆段长度,第一段为2 m,第二段为1 m,第三段为2 m,以下各段为5 m。最大灌浆压力为5 MPa。灌浆结束标准原则上按达到不吸浆再屏浆1 h。

(3)复合灌浆孔灌浆。灌浆孔先用湿磨细水泥浆材灌浆,当吸浆量小于5 L/min后,重新扫孔,采用化学浆液灌浆。结束标准同化学灌浆。

(4)断层高压冲洗。考虑到断层构造岩风化、遇水松软的蚀变特性,为保证灌浆质量和处理效果,在实施水泥-化学复合灌浆前先用高压水、气沿断层尽量冲洗出疏松物。水压为25~30 MPa,气压为0.6~0.7 MPa。

2.3 试验结果及效果分析

通过灌浆试验前后压水试验、声波测试、弹性模量测试结果,并结合灌后检查孔芯样力学性能和微观测试成果对复合灌浆处理效果进行综合分析。

2.3.1 压水试验

湿磨细水泥灌浆前压水试验透水率平均值为

7.2 Lu,化学灌浆前透水率小于0.3 Lu,复合灌浆后透水率小于0.06 Lu(大部分实际为0),说明复合灌浆大大改善了岩层的透水性,处理后的岩层基本不透水。

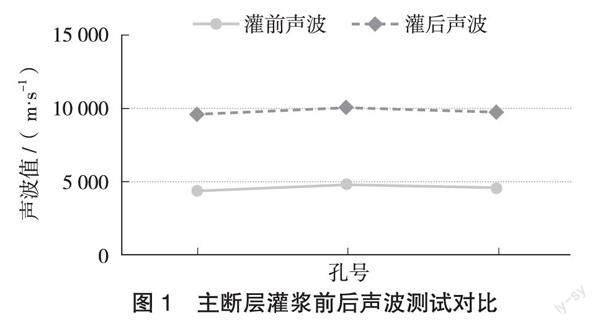

2.3.2 声波测试

断层带灌浆试验前后声波测试值见图1,可以看出,断层带经过复合灌浆处理后,岩层的声波值均有提高,且增幅达15%,说明断层破碎带的密实性得到了一定程度提高。

2.3.3 弹性模量测试

断层带复合灌浆前平均弹性模量为3.4 GPa,复合灌浆后断层平均弹性模量为23.4 GPa,说明断层破碎带经水泥灌浆充填大空隙后化学浆液进一步充填渗透至微细裂隙,大大提高了断层带岩体的完整性。

2.3.4 检查孔芯样力学性能及理化分析

在复合灌浆试验区域共布置3个检查孔,从检查孔取芯情况看,检查孔均穿过断层及破碎带部位。从芯样照片可以看出,无论是岩石裂隙,还是粘土层,CW浆液均具有很好的浸润和渗透性能,且湿磨细水泥浆液与化学浆液互穿效果明显。结合芯样扫描电镜(SEM)和读数显微镜测试结果,发现CW浆液可灌入0.001 mm的微细裂隙。检查孔力学性能试验结果见表1。

从表1可以看出,无论是断层部位还是裂隙部位复合灌浆后芯样轴心抗压强度、变形模量、泊松比、抗拉强度、摩擦系数f值均超过设计要求的相应指标,而C值低于1.5 MPa的设计要求,但与灌浆试验前的C值0.16 MPa相比,则有明显提高。

从灌浆前后断层部位的理化分析结果看,灌浆之前主要组分为碎裂岩和粘土,主要是粘土的化学分;灌浆后,由于水泥浆和化学浆液的灌入,原有化学成分发生变化,主要组分为水泥、环氧树脂和碎裂岩。水泥和环氧树脂含量分别达25.4%~60.1%和17.8%~28.0%。

2.4 小结与建议

采用湿磨细水泥-环氧树脂复合灌浆处理断层破碎带后岩体各项指标整体达到设计要求,但是有的指标略偏高,也有个别指标未达到设计要求。建议在后续应用时做以下调整:一是在施工工艺方面,试验时采用了高压喷射将断层内软弱泥化物及疏松状构造岩冲洗出来,但冲洗效果与断层部位的准确性、冲洗深度及冲洗工艺密切相關,故而应合理采用高压喷射冲洗技术。二是对以疏松-半疏松状、风化剧烈的角砾岩为主并夹有软弱泥化夹层的构造岩断层,灌浆压力宜控制在3~4 MPa,且灌注时间要长。为提高化学浆液对夹泥断层的浸润渗透作用,在较高灌浆压力下,孔段灌浆时间以不小于72 h为宜;对以较坚硬的碎裂岩为主的构造岩断层,建议灌浆压力在2~5 MPa。三是通过对灌浆试验后检查孔芯样力学指标测试分析,原设计拟达到的个别指标稍微偏高,建议在不影响主要功能的情况适当降低指标参数。

3 向家坝水电站砂岩破碎带复合灌浆试验

向家坝水电站是金沙江下游河段规划的最末一个梯级,坝址岩性岩相多变,构造上处在背斜倾伏段,且发育有膝状挠曲,地质条件复杂。岩石类型主要为细粒至中粗粒砂岩和粉砂岩及泥质岩,存在的挤压带和挠曲核部破碎带分布范围广,规模很大,岩体破碎,质量差。这些不良地质体对坝基变形、抗滑稳定和渗透稳定都有影响。前期普通水泥灌浆达不到设计要求,为此,经设计单位和建设单位研究决定选择在坝基存在挠曲核部破碎带和挤压破碎带部位进行水泥-环氧树脂复合灌浆现场试验,验证环氧树脂灌浆材料对破碎带岩体的适用性和复合灌浆帷幕防渗的可行性和可靠性,同时选定合适的灌浆压力、孔位布置等化学灌浆工艺参数。

3.1 试验场地选择

挤压破碎带复合灌浆试验区位于左非9坝段下游部位。岩石总体属于中等风化,局部顺破碎夹层和裂隙密集带呈强风化。岩性以灰白色、灰黄色厚至巨厚层状中细粒砂岩为主,夹有薄层状砂岩和泥质粉砂岩、粉砂质泥岩。

挠曲核部破碎带复合灌浆试验区位于泄5至泄6坝段的坝踵上游部位。岩体主要呈碎块结构和碎屑结构,尤其是碎屑结构物质的颗粒细,具有原位条件下含水率低(约4%)、密实度高(2.3 g/cm3),但强度低,渗透系数小(10-5 cm/s),遇水易塌孔,可灌性差等特点。

3.2 灌浆材料及设备

试验采用湿磨细水泥浆液,42.5 MPa高抗硫酸盐水泥原始浆液经三台湿磨机串联,即“三机联磨”的磨细工艺现场制备。湿磨细水泥颗粒粒度平均粒径D50<12 ?m,最大粒径D97<35 ?m。

化学灌浆材料采用长江科学院研发的CW系环氧树脂,该材料是由新型的环氧树脂、活性稀释剂、表面活性剂、固化剂等组成的双组份灌浆材料,具有配制简单,可灌性好,力学强度高,在干燥及潮湿条件和水中都能很好固化的特点。CW系环氧树脂灌浆材料主要性能见表2。

化学灌浆泵采用长江科学院研发的步进电机驱动灌浆泵,可保持稳定压力长时间灌浆,具有自动计量累计灌浆量和自动压力控制功能。

3.3 复合灌浆工艺

试验采用水泥-环氧树脂同孔复合灌浆工艺,湿磨细水泥灌浆采用孔口封闭循环式灌浆,化学灌浆采用孔内阻塞纯压式灌浆。

左非9坝段水泥-化学复合灌浆孔穿插在帷幕水泥灌浆孔之中,共8个CW系环氧树脂化学灌浆孔,分1区和2区,其中1区1排3个灌浆孔,孔距2 m,2区共5个孔,孔排距为1 m×1 m,两个试验区各布置两个灌后检查孔。

泄5至泄6坝段帷幕灌浆试区布置4个CW系环氧类化学灌浆材料孔,孔距1.0 m,布置3个检查孔,其中一个检查孔为设计补充布置,主要是为了观察压水的破坏过程,并计算压水破坏时的水力坡降。

湿磨细水泥灌浆压力采用帷幕灌浆中间排Ⅲ序孔的灌浆压力(3.5 MPa)。灌浆采用 5个比级(3∶1,2∶1,1∶1,0.8∶1,0.5∶1)的水灰比,开灌水灰比为3∶1(或2∶1)。在最大设计压力下,注入率不大于1 L/min后,继续灌注60 min,可结束灌浆。灌浆结束后待凝12 h,然后扩孔进行化学灌浆。

化学灌浆压力按不超过湿磨细水泥灌浆压力80%控制(2.5 MPa)。灌浆时采取低压慢灌的方法逐步升至设计压力,灌浆泵压力按4~5级设定,当达到或接近化学灌浆泵压力设定值,且注入率低于0.1 kg/min,持续时间超过1 h后,可升高化学灌浆泵设定压力到下一级,直到压力升至最大设计压力,并在最大设计压力下达到注入率≤0.01 kg/min,屏浆1 h即可结束灌浆;对于持续灌浆时间超过72 h的孔段,可在注入率≤0.05 kg/min后,屏浆1 h结束灌浆。

灌浆结束后,关闭回浆阀和进浆阀,待压力表读数归零后,用0.5∶1水泥浆置换管孔中浆液并拔管清洗,置换后待凝24 h可进行下一段灌浆作业。全孔灌浆结束后,灌浆孔采用0.5∶1水泥浆进行全孔灌浆封孔。

3.4 试验质量检查与成果分析

3.4.1 检查孔压水成果分析

采用五点法压水试验,压力按0.3、0.6、1.0、0.6、0.3 MPa逐级变压,压水试验结果见表3。可知,复合灌浆后各破碎带透水率降低明显。

左非9坝段做全压力为1.095 MPa的疲劳压水试验,2区检查孔经过72 h疲劳压水后透水率仍为0;1区检查孔在经过54.5 h压水试验后,透水率为0.04 Lu,且随着疲劳压水时间的延长透水率增大,56.5 h为2.42 Lu。为防止疲劳压水试验对试区地层和帷幕产生破坏,停止疲劳压水试验。从疲劳压水结果来看,2区检查孔效果优于1区。

泄5至泄6坝段做全压力为2.265 MPa的疲劳压水试验,经72 h透水率为0;对灌后检查孔进行破坏性压水试验,经99 h压水,全压力达到

3.765 MPa时,出现破坏迹象,水力破坏坡降为263.29,而帷幕灌浆前水力破坏坡降为21,灌后提高了11.54倍。可以认为,经复合灌浆后挤压破碎带和挠曲核部破碎带透水性明显下降,同时强度也得到较大提升。

3.4.2 灌后检查孔声波测试

采用单孔法进行声波测试。复合灌浆检查孔声波测试结果见图2、图3。

普通水泥灌浆后平均波速3 703 m/s,波速小于3 000 m/s的比例为7.41%,大于3 500 m/s的比例为71.60%。左非9坝段1区、2区挤压破碎带灌后波速平均值分别为3 378 m/s和3 189 m/s,均低于灌前平均波速,但在泄5至泄6阶段挠曲核部破碎带灌浆后平均波速比灌前提高16.8%,波速小于2 500 m/s

的比例由灌前75%降為0,2 500~3 000 m/s的比例由25%上升到74%,波速大于3 000 m/s的比例由0提高到26%,波速改善明显。说明化学浆液能填充水泥浆液不能到达的细微裂隙,灌后岩体的均一性得到显著改善。

3.4.3 灌后检查孔芯样

从检查孔钻孔取芯情况看,部分芯样在裂隙中可见水泥结石,表明水泥浆对较大裂隙起到封堵作用。挤压破碎带和挠曲核部破碎带影响带芯样微细裂隙中环氧树脂浆液充填饱满,芯样较完整,含泥质砂层段岩芯裂隙中可见大量黄色环氧树脂浆液充填,泥质碎屑被胶结成柱状;粉细砂被黄色的环氧树脂浆液固结成岩石状,强度高。表明CW系环氧树脂灌浆材料岩体的充填和浸润效果较好,对夹泥层和碎屑状岩体有一定的处理效果。部分芯样见图4。

3.5 小结与建议

复合灌浆试验后检查成果显示:检查孔透水率比复合灌浆前平均透水率均有所降低,其中挠曲破碎带由灌浆前平均透水率3.05 Lu降为0.075 Lu,做全压力疲劳压水试验,经72 h透水率为0,水力破坏坡降比灌前提高11.54倍,灌浆后平均波速比灌前提高达16.8%。取芯样情况表明CW系环氧树脂灌浆材料对破碎带有很好的浸润效果。

因此,在前期水泥帷幕灌浆的基础上,采取先灌湿磨细水泥,后扩孔进行化学灌浆的湿磨细水泥-化学“同孔复合”的灌浆工艺是可行的。试验中所采用的灌浆压力为不超过帷幕普通水泥灌浆最大灌浆压力的80%(最大2.5 MPa),复合灌浆孔的孔间距为1 m,段长≤5 m,是合理的。CW系环氧树脂灌浆材料对破碎带具有很好的浸润性和渗透性。

由于挤压破碎带和挠曲破碎带岩体岩相多变,地质条件非常复杂,岩性不均匀等原因,在实际应用中提出如下建议:一是对拟开展化学灌浆的区域采取孔内复合灌浆工艺。实际灌浆中为节省工期可先一次性灌完全孔段湿磨细水泥,再逐段扩孔进行化学灌浆,湿磨细灌浆压力宜采用帷幕普通水泥灌浆的最大灌浆压力。二是为提高坝基帷幕长期高水头作用下的耐久性和稳定性,并达到较好的防渗效果,坝基挠曲核部破碎带的补强加固处理用化学灌浆材料,建议選用CW系高渗透性环氧树脂灌浆材料。三是化学灌浆设计压力宜采用帷幕普通水泥灌浆最大灌浆压力的80%,原则上不超过帷幕普通水泥灌浆的最大灌浆压力。若达不到该化学灌浆设计压力,在灌浆量达到足够化学灌浆渗透范围的前提下可适当降低化学灌浆压力,但应严格化学灌浆结束标准对于注入率和纯灌时间的规定。四是考虑到化学浆液扩散范围有限且随岩层结构发生变化,化学灌浆孔距不宜大于1 m,为保证更好的灌浆效果,可间孔穿插布置一排排距1 m,孔距2 m的化学灌浆补强孔。

4 溪洛渡水电站玄武岩错动带复合灌浆试验

溪洛渡水电站是金沙江干流梯级开发的倒数第二个梯级,大坝基础均为二叠系玄武岩,在395~341 m高程主要分布致密状玄武岩和含斑玄武岩,层间、层内错动带和节理裂隙较发育。河床部位基岩在300 m高程分布有层间层内错动带及节理裂隙。层间层内错动带一般厚度为5~10 cm,主要为粗颗粒的玄武岩角砾、碎块,部分充填少量岩屑和泥质,透水性较强,易形成透水带。蓄水后,河床坝段帷幕最高将承受近300 m高水头的压力,在高水头的长期作用下,层间层内错动带的破碎岩体可能发生进一步破坏,而随着一些泥砂质在长期渗漏过程中不断流失,最终会形成孔洞,破坏帷幕的完整性,引发安全问题。

河床坝段基岩破碎带分布集中区域虽然经过水泥灌浆及细水泥补灌,但因岩层的特殊性和处理方式的局限性,仍不能达到理想的效果。为提高帷幕强度,拟在河床坝段开展水泥-化学复合灌浆生产性试验,研究复合灌浆对该地层的可灌性以及参数和方案的选择,并指导后续工作。

4.1 试验坝段及孔位布置

在河床坝段16坝段全坝段进行补强复合灌浆生产性试验,复合灌浆处理深度为入岩25 m。参考前期帷幕灌浆、补强灌浆及检查孔布孔方案,本次试验共布置两排共26个复合灌浆孔,第一排位于原帷幕灌浆孔上游排和中间排之间,第二排位于原帷幕灌浆孔中间排和下游排之间,孔距2.0 m,排距1.3 m,位于横缝附近的灌浆孔孔距适当缩小,以避开横缝止水。两排孔呈三角形分布,分两序进行复合灌浆施工。

4.2 复合灌浆工艺

试验采用水泥-化学复合灌浆中的“自上而下分段灌浆法”,进行湿磨细水泥-环氧树脂浆液“同孔复合”灌浆,湿磨细水泥灌浆采用孔口封闭进行循环式灌浆,化学灌浆采用孔内阻塞进行纯压式灌浆。施工时钻孔次序与灌浆次序要保持一致,不允许一次成孔和任意开孔。同一排相邻的两个同序孔之间或不同排相邻的两个同序孔之间在岩石中钻孔灌浆的高差不得小于15 m。为加快施工进度,允许对一个单元范围内的同排孔钻埋孔口管。总体试验程序为Ⅰ序孔→Ⅱ序孔→检查孔。

湿磨细水泥灌浆压力为原帷幕灌浆三序孔的灌浆压力,即第一段按2.5~3.5 MPa控制,第二段按4.0~5.0 MPa控制,第三段及以下各段按5.0~5.5 MPa控制。逐级升压至设计压力。帷幕水泥-化学灌浆段起始段长度分别为2.0 m和3.0 m,以下长度均采用5.0 m。水泥灌浆水灰比(重量比)有3∶1、2∶1、1∶1、0.8∶1、0.6∶1(或0.5∶1)5个比级。开灌水灰比为3∶1或2∶1,根据现场实际情况适当调整。灌浆段应在最大设计压力下,注入率不大于1 L/ min后,继续灌注60 min,灌浆即可结束。

CW系环氧树脂化学灌浆采用“自上而下分段灌浆,孔内阻塞纯压式灌浆法”施工,阻塞器阻塞于被灌段顶部上方0.5 m处。灌浆过程以“逐级升压、缓慢浸润”为原则,每段灌浆压力结合现场实际情况确定,缓慢升压,按4级进行升压,初始压力不大于最大灌浆压力的1/3,第二级、第三级及最后级灌浆压力分别为最大压力的1/2、1/1.25及最大压力。化学灌浆结束标准:在层间错动带上部分段最大设计压力下,注入率不大于0.02 kg/min时,继续灌注30 min或达到胶凝时间,可结束该段灌浆;在层间错动带段最大设计压力下,达到不吸浆或注入率不大于0.01 kg/min时,继续灌注60 min或达到胶凝时间,可结束该段灌浆。亦可根据灌浆情况当持续灌浆时间超过72 h,将灌浆结束标准适当放宽至0.05 kg/min。由于各部位地层结构不均一,针对某些特定的不良地质体,灌浆结束注入率标准可根据灌浆效果适当下调。

4.3 试验质量检查与成果分析

复合灌浆试验完成后对检查孔进行了质量检查。每一段钻孔取芯完成后均进行五点法压水检查,最大压水压力为2.0~2.5 MPa。检查孔钻孔终孔后,对其进行声波测试与孔内摄像。

结果表明,各段压水透水率均满足设计要求,最大透水率为0.14 Lu,表明复合灌浆效果良好。各检查孔均取得了一些较好的芯样,可以看到CW环氧浆材不仅能渗入水泥浆液无法进入的细微裂隙,对岩石碎块和碎屑也有很好的粘接效果,部分检查孔芯样照片见图5。

在检查孔芯样中既有水泥浆结石,同时在岩芯裂隙中环氧浆液填充饱满,说明复合灌浆中水泥浆对基岩较大裂隙进行有效封堵,同时环氧浆液渗入微裂隙中提高了基础的抗渗性和强度。

在16坝段347 m灌浆廊道帷幕线施工区域,布置3个复合灌浆灌检查孔,根据该区域复合灌浆灌前、灌后钻孔统计,全区整体声波检查分析见表4。可知,16坝段在帷幕线区域全孔段复合灌浆后单孔声波平均速度提高了4.2%;小于4 000 m/s的声波波速值降低了4.7%;大于5 000 m/s的声波波速值上升了12.0%。说明复合灌浆起到了改善岩层地质条件的作用。

4.4 小结与建议

复合灌浆试验后检查成果显示:检查孔透水率比复合灌浆前平均透水率均有所下降;灌浆后平均波速比灌浆前提高4.2%;从检查孔芯样可以看出CW环氧浆材不仅能深入水泥浆液无法进入的细微裂隙,对岩石碎块和碎屑也有很好的粘结效果。

同时,通过现场试验过程中对施工特性、灌注过程中各种现象的分析总结,确定坝基帷幕高水头下层间层内错动带水泥-化学复合灌浆采用同孔复合、孔内阻塞工艺能有效补强加固帷幕。具体工艺控制参数如下。

(1)化学灌浆开灌标准。灌浆前应对透水率大和涌水的孔先进行水泥灌浆,控制地下水的流动速度和对浆液的稀释与冲蚀,尽量减少地下水渗流对化学浆液扩散的影响。建议开灌时要求被灌部位透水率达到2 Lu,以保证防渗补强效果和灌浆效率。

(2)灌浆压力控制。灌浆起始压力应该大于钻孔涌水压力0.2 MPa,最大灌注压力比该处水头压力大1.5 MPa,但需遵循设计提出的不大于5 MPa的要求,以防发生裂隙劈裂。建议在不导致错动带变形破坏情况下,可快速升压,以提高工效。

(3)孔距设定。试验确定孔距为2 m。

(4)灌浆时间控制。考虑到层间层内错动带的地质特点和高水位库水作用,采用平均4~5 MPa压力灌浆时,坝轴向扩散半径大于1.1 m,建议灌浆时间不少于25 h。

(5)结束标准。当化灌达到结束压力且流量小于0.01 kg/min时,连续灌注60 min后可结束灌浆;单耗已超过60 kg/m时,可将灌浆结束标准适当放宽至0.05 kg/min。

5 乌东德水电站B类角砾岩复合灌浆试验

乌东德水电站是金沙江下游河段四个水电梯级中的最上游梯级,大坝右岸高程850 m灌浆平洞段位于Pt2l3-1地层,岩性主要为中厚层大理岩、互层~中厚层灰岩、中厚层灰岩夹大理岩,且发育B类角砾岩。左岸地下厂房顶拱存在较大规模B类角砾岩,是坝址区局部灰岩、白云岩、大理岩等岩体受构造或其他因素影响先破碎成角砾,后期在低温热液地质环境条件下又重新胶结形成具有局部团块特征的一类特殊岩体。

角砾岩角砾成分为白云岩及灰岩,含量一般约40%,主要呈弱-微风化状,局部风化色变呈灰黄色。角砾岩与周边正常岩体没有明显接触面,接触关系似“熔融接触”。

B类角砾岩岩体声波值平均值为4 350 m/s,比围岩波速小约1 000 m/s,表明B类角砾岩岩体质量相对周围灰岩和白云岩较差。角砾岩所处部位采用水泥灌浆和磨细水泥灌浆后仍不满足防渗标准要求。为此,开展了针对性的超细水泥-环氧树脂复合灌浆生产性试验,探索“自下而上”化学灌浆方式的可行性,比选“同孔”和“异孔”复合灌浆方式,确定复合灌浆工艺参数。

5.1 试验方案

在大坝右岸高程850 m灌浆平洞B类角砾岩溶蚀区(桩号K0+237~K0+261m)段补充化学灌浆孔位于原设计两排帷幕中间,新增化灌孔为铅直孔,选择18个钻孔分两序施工,孔距为1.5 m和1.0 m。主要开展以下几项试验。

(1)自上而下分段超细水泥灌浆试验。为探索分段先超细水泥灌浆、后扩孔化学灌浆方法的灌浆效果与生产效率,在右岸高程850 m灌浆平洞选择9个试验灌浆孔,自上而下分段先超细水泥灌浆,待水泥灌浆结束后再扩孔化学灌浆,水泥灌浆采用孔口封闭灌浆。

(2)自下而上化学灌浆试验。为比较优化施工工艺,提高生产效率,满足灌浆质量要求,待9个试验灌浆孔超细水泥灌浆结束后,再扩孔化学灌浆,选择1个试验孔和另一个试验孔的孔底两段,探索了自下而上化学灌浆施工工艺,结合以往工程经验和现场实际情况,优化段长及灌浆压力、化学灌浆材料配合比、升压方式、灌浆结束标准等工艺参数。

(3)同孔与异孔复合灌浆对比试验。超细水泥灌浆结束后,选择两个试验孔分别向右方向平移0.65 m、0.50 m,采用Φ76mm钻具造孔到孔底,开展同孔复合灌浆和异孔复合灌浆化学灌浆比较试验。同时,结合分段压水试验、灌浆单耗量和孔内物探结果分析同孔复合灌浆的灌浆效果,确定复合灌浆方式。

5.2 复合灌浆工艺试验

5.2.1 自上而下超细水泥灌浆

采用52.5超细水泥,强度等级≥42.5,最大粒径D90<20 ?m,平均粒径D50<8 ?m。水泥灌浆时第1段采用孔内阻塞法灌浆,第2段及以下各段采用“小口径钻孔、孔口封闭、自上而下分段、孔内循环法”灌浆。浆液水灰比采用5:1、3:1等2个比级,开灌水灰比一般为5:1。浆液应由稀到浓逐级变换,浆液变换遵循如下原则。

(1)当灌浆压力保持不变,注入率持续减少,或当注入率不变而压力持续升高时,不得改变浆液水灰比。

(2)当某级浆液注入量达600 L以上,或灌注时间已达45 min以上,而灌浆压力和注入率均无显著改变时,可换浓一级水灰比浆液灌注。

5.2.2 自下而上超细水泥灌浆

水泥灌浆材料同上,采用52.5超细水泥。水泥灌浆主要设备采用ZF-A45型增强注水封孔器,孔底第1段及以上各段采用“孔内封闭、自下而上分段、孔内循环法”灌浆。浆液水灰比及变浆原则同上。

5.2.3 化学灌浆工艺

对已进行超细水泥灌浆的试验孔,采用自下而上分段化学灌浆,进行异孔复合灌浆;对未进行超细水泥灌浆的试验孔,直接采用自下而上分段化学灌浆,也就是同孔复合灌浆。采用孔内阻塞、纯压式灌浆,分二序施工。选用CW510系列高渗透性环氧树脂灌浆材料。灌浆过程以“逐级升压、缓慢浸润”为原则,每段灌浆压力结合现场实际情况确定,缓慢升压,按4级进行升压,初始压力不大于最大灌浆压力的1/3、第二级、第三级及最后级灌浆压力分别为最大压力的1/2、1/1.25及最大压力。在该段最大设计压力下,注入率不大于0.02 kg/min時,继续灌注30 min,屏浆,达到该段化学灌浆结束标准。

5.3 灌浆工艺确定

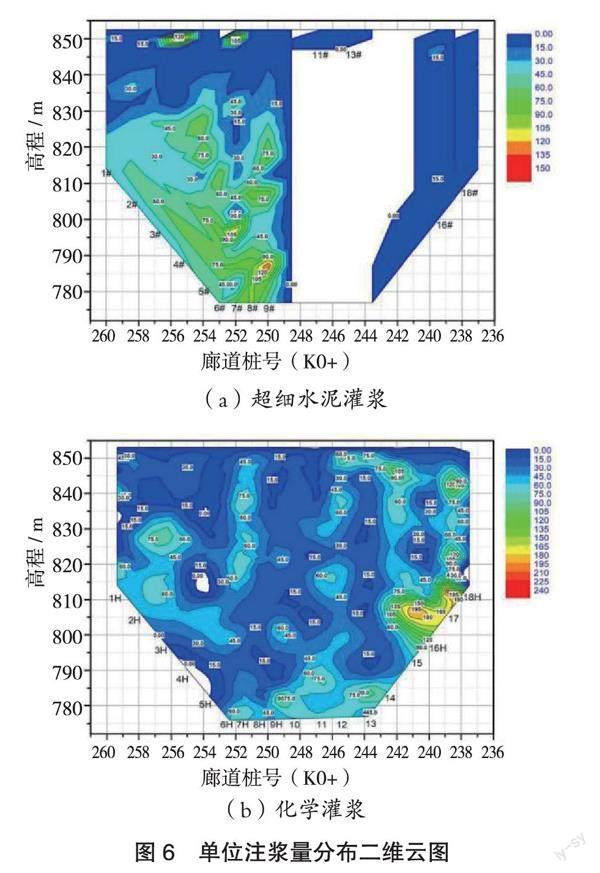

超细水泥和化学灌浆后单位注灰量区间分布见图6,可知:

(1)自上而下分段超细水泥灌浆试验共计完成超细水泥灌浆109段,灌前平均透水率7.64 Lu,平均单位注灰量39.0 kg/m。灌浆过程中普遍存在失水回浓问题,且出现较多次钻杆卡塞现象。从灌前透水率区间分布及变化情况来看,该部位超细水泥灌浆生产性试验无明显效果。

(2)自下而上分段超细水泥灌浆试验选取2个灌浆孔进行了“自下而上、孔内分段阻塞超细水泥灌浆”工艺试验。结果表明,现场超细水泥灌浆平均透水率0.83 Lu及最大透水率1.29 Lu,水泥灌浆进浆量普遍较小(<10.0 kg/m),灌浆过程中未出现失水回浓、卡塞等异常情况。为节约工期,直接采用“自下而上、孔内分段阻塞”的化学灌浆工艺。

(3)自下而上化学灌浆试验选取3个灌浆孔进行了“自下而上、孔内分段阻塞化学灌浆”工艺试验。结果表明,灌浆过程正常,未出现绕塞、串孔等异常情况,且有两个孔的孔底段单耗量较高,分别达到了47.5、70.8 kg/m,证明了自下而上化学灌浆工艺的可行性。

(4)同孔与异孔复合灌浆对比试验表明异孔后单耗量显著增长。此外,通过压水试验可知,异孔试验孔透水率低于1.5 Lu;结合孔内电视录像结果分析可知,经过超细水泥灌浆后,同孔Φ56 mm试验孔外壁周围包裹了一层水泥浆,存在封堵化学灌浆通道的可能性,且超细水泥标号高强度高,较难在设计灌浆压力内突破形成多条化学灌浆渗透通道。因此,对于已进行超细水泥灌浆的试验段,选择异孔化学灌浆更有利于提高灌浆质量。

5.4 试验质量检查与成果分析

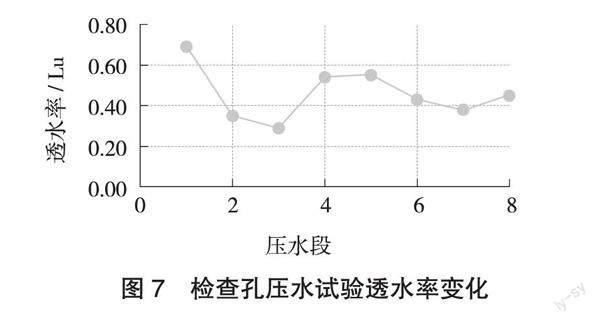

大坝右岸高程850 m灌浆平洞水泥-化学复合灌浆生产性试验完成后,按每单元灌浆总孔数的10%共布置压水检查孔3个,进行取芯与压水试验,并进行孔内电视录像。

压水试验采取自上而下分段单点法压水,检查孔各段压水试验结果见图7,检查孔芯样照片见图8。取芯结果表明,在最大孔深75 m处能取出完整岩芯,浆材能够有效灌入溶蚀带中的方解石裂隙,且填充饱满,粘接牢固,同时充填漏水通道中的大孔隙和岩体中的微细裂隙(缝宽<0.1 mm)。

5.5 小结与建议

采用“自下而上、孔内分段阻塞、异孔复合”的水泥-化学复合灌浆工艺能有效处理B类角砾岩溶蚀带,实现防渗加固。

化学灌浆孔距为1.0 m,采用异孔复合灌浆的试验孔,原则上均平移0.5 m。如试验孔布置与现场已实施孔重合,建议根据现场试验孔位再平移±20 cm。

化学灌浆过程以“逐级升压、缓慢浸润”为原则,每段灌浆压力结合现场实际情况确定,缓慢升压,按4级进行升压,初始压力不大于最大灌浆压力的1/3、第二级、第三级及最后级灌浆压力分别为最大压力的1/2、1/1.25及最大压力。

6 复合灌浆技术应用

通过在三峡F215断层花岗岩泥化夹层破碎带、向家坝左非9坝段挤压破碎带和右岸泄5至泄6坝段挠曲核部破碎带、溪洛渡16坝段玄武岩层间层内错动带和乌东德右岸高程850 m灌浆平洞B类角砾岩溶蚀带开展的水泥-化学复合灌浆现场生产性试验研究,确定了不同不良地质体复合灌浆处理工艺参数如排距、孔距、灌浆压力、开灌条件、技术标准以及灌浆质量检查方法及评判标准等,优选出适合各类不良地质体防渗补强加固的水泥灌浆材料和化学灌浆材料,并在相应工程类似基础处理中得到成功应用。以下简单介绍典型工程应用情况。

6.1 三峡工程

三峡垂直升船机上闸首位于大坝左岸,布置在7和8非溢流坝段之间,由于闸首结构特殊、受力复杂,地基存在性状较差的F548对闸首结构受力和变形影响不利,必须对该断层进行灌浆加固处理,以增加断层周围岩体的强度,确保建筑物的安全。为此,采用普通水泥-CW环氧树脂复合灌浆技术对该断层进行了处理。灌后检查表明,平均岩芯获取率高达96%,压水透水率合格率100%,岩体的变形模量和弹性模量均有提高,芯样微观观测发现CW环氧在岩石裂隙中连续、均匀,与岩石胶结紧密,灌浆质量满足设计要求。

三峡主体建筑物永久船闸南闸首和南五阀门井分别存在F1050、F1096断层,断层以碎裂岩为主,呈疏松-半疏松、半疏松-半坚硬状,对建筑物某些部位的基础应力传递极为不利。为此,根据断层岩体性状的所处部位结构分别采用湿磨细水泥-CW环氧和普通水泥-CW环氧复合灌浆技术对F1050、F1096断层进行处理。灌后检查结果表明,F1050断层灌后透水率基本为0,弹性模量比灌前提高3.4 GPa;F1096断层达到了灌后变形模量≥8 GPa,压水透水率≤1 Lu等多方面整体综合评定的设计技术要求,改善了阀门井的结构受力条件,开创了超深孔(孔深达103 m)高压复合灌浆的先河。

6.2 溪洛渡水电站

溪洛渡水电站蓄水至水库死水位540 m,发现大坝防渗帷幕总体效果较好,但右岸AGR2(395 m高程)、AGR1(347 m高程)、ADR1(341 m高程)廊道内的渗水较为严重,且随蓄水位的增加渗流量有所增大。分析发现河床14~19坝段基础一定范围内发育部分Ⅲ2级岩体及层间、层内错动带和节理裂隙,层内错动带较发育透水性相对较强。大坝AGR1、AGR2灌浆平洞部分洞段围岩裂隙存在渗水,长期渗漏将影响局部洞室稳定,且存在坝基渗透破坏的风险。为确保大坝长期安全稳定运行,防止产生渗透破坏,为此,有针对性地采用湿磨细水泥-CW环氧复合灌浆技术对河床坝段的层间、层内错动带进行处理。同时,灌浆平洞先采用浅层复合灌浆封闭后进行混凝土衬砌处理方案,对该部位深孔帷幕进行复合灌浆补强处理。

灌后检查孔平均透水率均小于0.5 Lu,芯样浆液充填饱满,胶结良好,抗压强度50~103 MPa,劈裂强度4.8~13.6 MPa。针对高水头下帷幕错动带透水性强、裂隙挤压镶嵌紧密的特性,提出了同孔复合灌浆方式,形成了“逐级快速升压”的浆液固化时间、压力、灌浆量三参数控制方法,实现了高水頭下帷幕层间层内错动带防渗补强,有效提高了坝基渗透稳定性和帷幕耐久性。

7 结 论

长江上游巨型电站多位于高山峡谷,地质条件复杂,常遭遇不良地质体、微细裂隙发育等复杂岩体。针对上述复杂地质体防渗加固补强处理的技术难题,通过室内和现场生产性试验,开展了高性能化学灌浆材料、水泥-化学复合灌浆精细控制技术的研究与应用。

(1)针对复杂岩体难以有效浸润、固结的难题,通过对环氧树脂材料主剂改性,固化剂中改性高分子胺替代小分子多元胺等分子结构调控手段,制备了环保性较好的活性稀释剂及固化剂体系的高性能灌浆材料。该材料具有高强度(抗压强度>80 MPa)、高浸润渗透性(初始粘度低至6 mPa·s,与岩体接触角低至0℃)、胶凝时间大范围精确可调(2~106 h)、水下固结性能好(湿粘接强度>4 MPa)和环保无毒(LD50>5 000 mg/kg)等性能。

(2)针对复杂岩体、微细裂隙发育等特性,提出了“同孔复合”“异孔复合”灌浆工艺,形成了“逐级快速升压”的材料粘度、胶凝时间和灌浆压力等多工艺参数联合调节的水泥-化学复合灌浆精细控制技术,实现了有压水和动水条件下低渗性(渗透系数低至10-8 cm/s量级)不良地质体的有效处理。

(3)形成的水泥-化学复合灌浆技术成功应用于三峡工程、溪洛渡水电站、向家坝水电站、乌东德水电站等长江上游巨型电站,保障了工程安全运行和工程效益发挥,为国家水网建设和保障水安全提供重要技术支撑,助力长江经济带高质量发展。

参考文献:

[1]长江水利委员会.长江三峡工程技术丛书[M].武汉:湖北科学技术出版社,1997.

[2]蒋硕忠,谭日升,薛希亮.三峡工程灌浆概况及浅析[J].长江科学院院报,2000,17(6):1-3.

[3]魏涛,汪在芹,薛希亮,等.CW系化学灌浆材料的研制[J].长江科学院院报,2000,17(6):29-31,34.

[4]汪在芹,李珍,王燕,等.三峡工程F215断层复合灌浆效果分析[J].长江科学院院报,2000,17(6):18-21.

[5]陈珙新,祝红,熊进.三峡工程F215断层复合灌浆处理试验研究[J].长江科学院院报,2000,17(6):9-11,17.

[6]祝红,陈珙新,熊进.三峡工程水泥化学复合灌浆处理软弱断层试验[J].人民长江,2001(10):57-59,66.

[7]陈昊,董建军,谭日升.湿磨细水泥-化学复合灌浆在三峡工程基础处理中的应用研究[J].长江科学院院报,2006,23(4):64-66,70.

[8]董建军,魏涛,吕书云.三峡工程F1096断层复合灌浆处理技术[J].长江科学院院报,2005(2):35-38.

[9]李国建,李焰.三峡升船机坝段上闸首地基f548断层化学灌浆处理[J].红水河,2007,26(1):137-140.

[10]汪在芹,廖灵敏,李珍,等.CW系化学灌浆材料与技术及其在水库大坝除险加固中的应用[J].长江科学院院报,2021,38(10):133-139,147.

[11]张玉,赵海斌,徐卫亚,等.某水电站坝基挠曲破碎带工程力学特性试验研究[J].岩土力学,2013,34(12):3437-3445.

[12]魏涛,张健,陈亮,等.向家坝水电站挠曲核部破碎带水泥-环氧树脂复合灌浆试验研究[J].长江科学院院报,2015,32(7):105-108.

[13]潘江洋,冯树荣,张永涛,等.向家坝水电站坝基变形控制与防渗抗滑处理[J].水力发电,2017,43(2):60-66.

[14]鄧弘扬.CW510环氧灌浆材料浸润渗透能力研究[D].武汉:长江科学院,2015.

[15]龚军浩.环氧浆液对低渗性不良地质体的渗透动力学研究[D].武汉:长江科学院,2018.

[16]胡世英,曾晓洲.浅论溪洛渡拱坝基础帷幕水泥-化学复合灌浆试验[J].水电站设计,2015(1):93-96.

[17]汪在芹.高水头下不良地质体防渗补强技术研究与应用[J].长江科学院院报,2018,35(5):1-5,26.

[18]韩钢,周辉,陈建林,等.白鹤滩水电站层间错动带工程地质特性[J].岩土力学,2019,40(9):3559-3568,3575.

[19]肖云华,黄孝泉,刘冲平,等.乌东德水电站主厂房B类角砾岩工程地质特性及处理措施[J].资源环境与工程,2017,31(4):395-397.

[20]贺明武,彭吉银,王义峰,等.乌东德水电站左岸地下厂房区角砾岩地质力学特性及其工程防治实践[J].岩土力学,2014,35(4):1063-1068.

[21]郝明辉,党玉辉,邢会歌,等.水泥-化学复合灌浆在断层补强中的应用效果评价[J].岩石力学与工程学报,2013,32(11):2268-2274.

[22]史云吏.清蓄电站中平洞不良地质段复合灌浆施工应用[J].水电站机电技术,2018,41(4):57-61.

Application of Composite Grouting Technology in Foundation Treatment of Giant Power Station Group in the Upper Reaches of the Yangtze River

LI Zhen,LI Yujie

(Changjiang River Scientific Research Institute,Wuhan 430010,China)

Abstract:In the upper reaches of the Yangtze River,most giant power stations are located in high mountainous valleys with complex geological conditions. The foundation of buildings usually faces unfavorable geological bodies and micro-cracking. Reinforcement and grouting treatment for the seepage control of such unfavorable geological bodies is a technical challenge. To address this issue,we conducted research and application of high-performance chemical grouting materials and cement-chemical composite grouting technology with fine control capability through indoor and on-site production tests. We developed a high-strength,high-impregnation penetration epoxy resin grouting material with the ability to precisely adjust gel setting time in a wide range. Meanwhile,it is also environmentally friendly and non-toxic with good underwater consolidation properties. We established the grouting process of “same-hole composite”and“different-hole composite”,and the fine control technology of cement-chemical composite grouting,which allows for the joint regulation of a variety of process parameters such as viscosity,gelling time,and grouting pressure. Our tests have effectively addressed low-permeability geologic bodies under pressurized and moving water conditions. The findings have been successfully applied to the Three Gorges Project,Xiluodu Hydroelectric Power Station,Xiangjiaba Hydroelectric Power Station,Wudongde Hydroelectric Power Station and other giant power stations in the upper reaches of the Yangtze River. This study serves as a guarantee for the safe operation and benefits of these crucial projects,and provides vital support for the construction of the national water network and contributes to the high-quality development of the Yangtze River Economic Belt.

Key words:composite grouting;the upper reaches of Yangtze River;giant power stations;unfavorable geological body;basic treatment

收稿日期:2023-08-16

作者简介:李 珍,女,正高级工程师(专业技术二级),主要从事水工新材料和水工建筑物缺陷修补防护技术研究与应用。

E-mail:lizhen@mail.crsri.cn