往复压缩机级间压力的多影响因素耦合分析

周天旭,王存智,郑学鹏

(中国石化工程建设有限公司,北京 100101)

往复压缩机在石油、化工、制冷等领域应用广泛。通常情况下,为节省压缩气体指示功、降低排气温度及提高容积系数等,往复压缩机多采用多级压缩的方式。在设计环节,设备厂家利用等压比或等功率原则分配各级气缸压比,并通过调整压缩机结构参数的方式,实现预设的级间压力。然而在往复压缩机实际运行过程中,其级间压力往往与设计值存在偏差。经理论分析及现场调研发现,导致级间压力产生偏差的主要原因有工艺参数因素、泄漏故障因素以及流量调节因素。实际偏差结果可能由以上一种或几种因素叠加而成。本文将对多种影响因素进行耦合分析,探讨多种因素同时作用情况下往复压缩机级间压力的变化规律,为现场设备运维、管理人员对压缩机级间压力变动进行诊断分析提供一定的理论依据。

1 理论影响分析

如前所述,导致往复压缩机级间压力偏差的根本原因为各气缸吸、排气量发生变化,而其中主要因素包括工艺参数因素、泄漏故障因素以及流量调节因素。其中,工艺参数因素主要包含往复压缩机总进出口压力、各级气缸进气温度、介质属性等。泄漏故障因素主要包含气阀、填料及活塞环泄漏等故障问题。一级进气阀和各级气缸填料等外泄漏导致介质泄漏至压缩机体外,直接降低排气量,并影响各级气缸的级间压力。而压缩机进气阀(一级除外)泄漏、排气阀泄漏(末级除外)、活塞环串气等属于内泄漏,泄漏情况均可等价于气缸有效工作容积降低,其对级间压力的影响结果是相同的。流量调节因素影响是指卸荷器全部行程顶开吸气阀流量调节系统以及部分行程顶开吸气阀流量调节系统等对级间压力造成的影响。

由此可知,工艺参数因素、泄漏故障因素及流量调节因素均会对结构尺寸已知的往复压缩机造成影响。以上影响因素主要改变了气缸的容积系数、吸气量、排气量等参数,从而影响了压缩机的级间压力。因此,可采用往复压缩机热力学复算方法研究以上因素对级间压力的影响。根据热力学复算公式[见式(1)]可定性地发现,右侧参数变化均可导致压缩机级间压力发生变化。将各影响因素引入公式右侧参数,经迭代复算后,可得出对应影响因素共同作用下的级间压力数值。热力学复算方法已在其他文献中有详细描述,本文不再赘述【1-2】。

(1)

式中:Pj——压缩机气缸级间压力,MPa,下角标j代表气缸级数;

λvj——容积系数;

Zj——气体压缩系数。

其中

(2)

式中:αj——气缸相对余隙,%;

εj——每级气缸的压比;

m——气体膨胀系数。

2 实例验证

往复压缩机实际运行过程中,级间压力可能受到上述一种或者多种因素的影响。单因素对级间压力的影响规律笔者已在另一篇论文【2】中进行过讨论,而对于多种因素共同作用情况下的级间压力变化规律尚未进行过明确研究。另外,往复压缩机结构参数及工艺参数千差万别,无法从公式中直接得出影响规律。因此本节选取某压缩机实例,通过理论计算的方式验证几种典型因素共同作用情况下压缩机级间压力的变化,并探讨其影响规律。

以国内某渣油加氢装置的四列三级新氢压缩机为例,其部分参数如表1所示。

表1 往复压缩机设计参数【2】

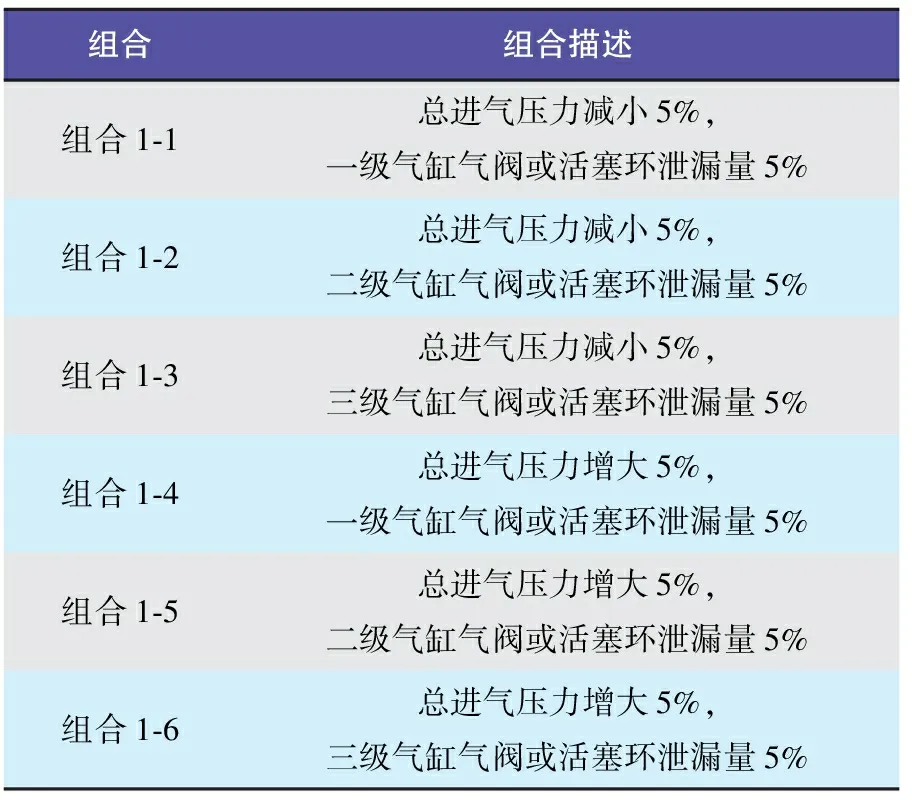

2.1 总进气压力变化+气阀或活塞环泄漏

实例1主要考虑往复压缩机总进气压力变化和某级气缸气阀或活塞环泄漏共同作用时对级间压力的影响。假定总进气压力变化范围为±5%,总排气压力不变,某级气缸气阀或活塞环泄漏量为5%。其变化组合如表2所示,级间压力变化如表3所示。

表2 变化组合(一)

表3 级间压力变化汇总(一)

由表3可知,6种组合工况下压缩机级间压力相比原值均发生变化,具体为:

1) 组合1-1和组合1-6级间压力发生变化较大,且变化率均大于单影响因素结果。可见,两影响因素为同向叠加,共同作用结果导致级间压力偏离更大。

2) 组合1-2和组合1-5级间压力变化不同于单影响因素结果,两影响因素在一二级间反向叠加,在二三级间同向叠加。

3) 组合1-3和组合1-4级间压力变化不同于单影响因素结果,两影响因素在一二级间和二三级间均反向叠加,导致级间压力偏离情况小于单影响因素作用结果。以组合1-4为例,由表3可见,其各级间压力与正常值较为接近,实际生产中不易察觉。

2.2 进气温度变化+部分行程顶开吸气阀流量调节因素

实例2主要考虑往复压缩机某级气缸进气温度变化和部分行程顶开吸气阀流量调节系统共同作用下对级间压力的影响。假定某级气缸进气温度增大5 ℃,部分行程顶开吸气阀流量调节系统的调节偏差为+5%。

变化组合如表4所示,级间压力变化如表5所示。

表4 变化组合(二)

表5 级间压力变化汇总(二)

由表5可知,9种组合工况下压缩机级间压力相比原值均发生变化,具体为:

1) 当气体入口温度因素与流量负荷因素作用于同一气缸时,两因素呈反向叠加关系,气体入口温度正向偏离部分反向抵消了流量负荷的影响,导致级间压力偏离情况小于部分顶开吸气阀流量调节系统单影响因素作用的结果,如组合2-1、组合2-5和组合2-9;

2) 当两种因素作用于不同气缸时,一二级间和二三级间压力可同时受到同向叠加效应(例如组合2-3),也可分别受到正向、反向叠加效应(例如组合2-2)。

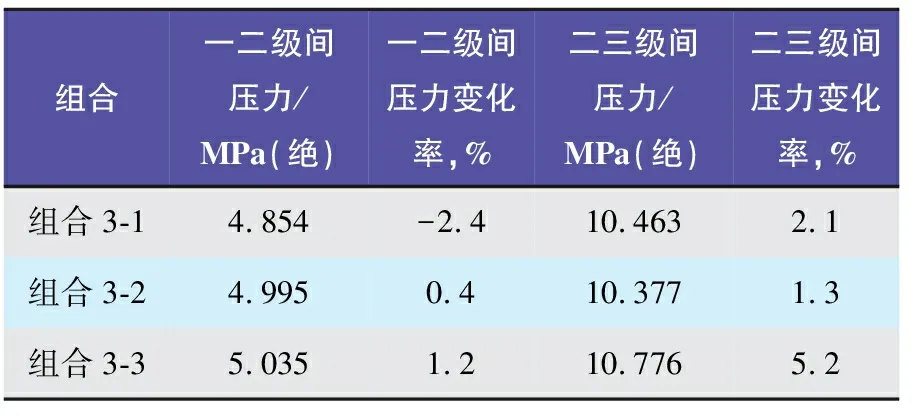

2.3 全部顶开吸气阀流量调节因素+主填料泄漏

实例3主要分析往复压缩机卸荷器全部顶开吸气阀流量调节系统和某级气缸主填料泄漏共同作用时对级间压力的影响。假定各级气缸主填料泄漏量分别为5%,全部顶开吸气阀流量调节负荷为50%,且均为盖侧卸荷、轴侧加载。其变化组合如表6所示,级间压力变化如表7所示。

表6 变化组合(三)

表7 级间压力变化汇总(三)

由表7可知,当压缩机全部顶开吸气阀流量调节负荷为50%且气缸主填料泄漏量为5%时,压缩机级间压力相比原值均发生变化,且两影响因素的作用结果反向叠加。另外,末级气缸主填料泄漏属于外泄漏,其不影响级间压力变化,因此组合3-3的级间压力变化率仅受流量调节的影响。而对于组合3-1和组合3-2,其级间压力偏离结果均小于卸荷器全部顶开吸气阀流量调节系统单独作用时的情况。

2.4 总排气压力变化+进气温度变化+气阀或活塞环泄漏

实例4主要考虑往复压缩机总排气压力变化、某级气缸进气温度变化以及某级气缸气阀或活塞环泄漏三者共同作用时对级间压力的影响。假定压缩机总排气压力变化范围为±5%,某级气缸进气温度增大5 ℃,某级气缸气阀或活塞环泄漏量为5%。其变化组合如表8所示,级间压力变化如表9所示。

表8 变化组合(四)

由表9可知,三种因素同时作用时,级间压力的变化规律较为复杂。对于不同组合,既有级间压力均降低或增大情况,也存在不同级间压力变化趋势相反的情况,需具体情况具体分析。

3 结语

本文选取具有代表性的实例,通过耦合计算的方式,探讨了几种常见因素组合对往复压缩机级间压力的影响规律。由上述分析可知,多个相同或类似因素作用在不同气缸时所造成的结果千差万别。某些因素的影响同向叠加,导致级间压力偏差增大,例如组合1-1。而某些情况下,压缩机级间压力与正常值偏差很小,也可能是影响因素反向叠加所致,例如组合1-4。另外,即使相同偏差的级间压力数值也可能源于不同影响因素的叠加组合,例如组合2-5和组合3-1的一二级间压力。由此可知,各个因素不同程度地作用在不同气缸时所造成的影响十分复杂。因此,无法仅通过压缩机级间压力数值判断其变化的原因。实际情况中,若压缩机级间压力发生较大偏离,操作人员应首先探查各种影响因素的表征现象,例如压缩机总进排气压力、各级气缸进气温度、气阀温度等直观参数。若只有某单一参数发生异常,可初步计算、分析其对级间压力的影响,并对比计算结果与实际情况是否吻合。如果出现偏差较大或有多个参数异常的情况,则应利用各因素的影响规律进行耦合分析,并考虑某些隐性因素的影响,例如活塞环串气泄漏等。对于配置状态监测系统的往复压缩机,可通过示功图的方式对机组泄漏等问题进行对照判断。采取上述分析步骤可较为准确地判断压缩机级间压力产生偏差的原因,为现场操作人员提供一定的理论依据,以便及时对压缩机进行检维修。