阶段回采与顶板支护中深孔一孔两用试验研究

覃 凯 张鹏飞 肖柏林

(1.中色非洲矿业有限公司,基特韦 赞比亚22592;2.北京科技大学土木与资源工程学院,北京 100083)

缓倾斜中厚矿体开采一直是采矿界难题,难以实现矿体的安全、高效、经济开采[1]。根据矿岩赋存条件、凿岩设备、出矿设备、支护设备等的差异,缓倾斜中厚矿体的常见采矿方法有全面法、分段空场法、分段嗣后充填法等[2-4]。为了提高采矿效率,降低生产成本,许多矿山引进先进大型无轨设备,采用大采场结构参数,获得良好开采效益。例如,塔吉克斯坦某金矿增大分段高度至21 m、调整底部结构高度为13 m、优化采用高分段中深孔爆破技术,实现采场千吨采切比降至4.48 m/kt,炸药综合单耗降至0.42 kg/t,损失贫化率均控制在8%以下[5];内蒙古某锌铅银矿倾斜中厚矿体采用盘区机械化房柱嗣后充填开采,凿岩出矿均采用无轨设备作业,提高了生产能力,采矿损失率8%,贫化率12%,经济和安全效益良好[6];某缓倾斜中厚破碎磷矿床采用分段高16 m、矿房宽度6 m、上部切顶高度4 m、下部回采段高12 m的开采结构,可保证采场围岩的稳定性,采场生产能力约3 000 t/d,贫化率约5%,回收率约86%,采切比约61 m3/kt,具有较好的应用效果[7]。大盘区机械化的分段嗣后充填是开采缓倾斜中厚矿体的主要趋势。

大型无轨设备、大采场参数虽然大幅提高了采矿效率,但同时也增加了采场跨度与暴露面积,特别是对于沉积岩性质矿床,矿岩节理裂隙较为发育,稳定性差,因此采用多种方式的“预控顶”支护技术来保证采场顶板的稳定性是决定大盘区机械化开采成败的关键。例如,内蒙古某多金属地下矿针对采场顶板稳固性差、节理裂隙发育、部分采场顶板发生冒落等问题,采用喷锚网+长锚索预加固的联合支护预控顶方式,有效控制了顶板垮落[8]。大尹格庄金矿针对破碎围岩稳定性差、深部矿压显现剧烈等难题,采用理论分析和数值模拟相结合,利用喷锚网+锚索进行预控矿柱上方顶板,优化了分段嗣后充填法回采遗留矿柱[9]。阿舍勒铜矿针对650 m中段破碎围岩及分段采场发生垮塌的状况,提出了锚索加固作为组合梁和悬吊共同作用等预控顶技术,控制了采场稳定性,作业安全,贫化损失率低[10]。湖北宜昌某磷矿针对复杂的工程地质条件,提出预控顶条带式充填采矿法,并采用锚杆、锚索联合支护采场顶板,有效提高顶板稳定性,避免因顶板围岩垮落而造成大量的出矿贫化,矿石回采率提高了9.3%,矿块生产能力提高了48%[11]。二里河铅锌矿急倾斜顶板易冒落、垮塌,采用2~3排预应力锚杆加条网构成的锚杆条网带沿倾斜间隔一定距离全长支护采场顶板,锚杆条网带控顶具有减跨效应,可有效控制顶板、减少冒落、降低贫化[12]。不难发现,锚索与锚杆是预控顶的主要支护方式,由矿山工程地质条件、机械设备等因素确定[13]。

预控顶支护技术是保障采场顶板的有效手段,但同时也增加了工艺的复杂性与时间周期,支护成本也是选择支护方案的一个重要因素[14]。为了丰富预控顶阶段嗣后充填采矿技术的控顶支护措施,本文以谦比西铜矿为例,介绍了一种锚索孔“一孔两用”的创新锚索支护技术,无需额外开挖支护巷道工程,可直接在凿岩巷道向顶板末端支护,矿体内锚索孔后续可兼作回采炮孔使用,提高了采矿效率,节约了成本。该技术可在类似矿山进行推广应用。

1 工程概况

1.1 谦比西铜矿东南矿体开采情况

谦比希铜矿位于世界著名的非洲中部赞比亚—刚果(金)铜钴成矿带的中部偏南,处于非洲中部巨型卢费里安褶皱带内的加丹加沉积盆地内。谦比西铜矿东南矿体属微倾斜—缓倾斜矿体,走向北东,产状呈波浪形,倾角为0~28°。泥质板岩矿体为工业矿体的主要赋存层位,岩性为黑色、灰黑色至浅灰色泥质板岩、砂质板岩,薄层状、条带状构造,最大厚度23.73 m,平均厚度9.23 m;而上盘矿化泥质板岩则为矿化层,品位低,目前暂无经济价值,其厚度一般均大于10 m。依据矿体产状情况,针对厚度大于12 m且走向上倾角较大的矿体,主要采用预控顶上向中深孔空场嗣后充填法,如图1所示。

图1 预控顶上向中深孔回采与支护工程布置示意Fig.1 Schematic diagram of up-deep hole mining and pre-controlled roof support

该采矿方法的工艺参数如下:

(1)盘区划分。分段高度20 m,盘区长度100 m,沿矿体走向划分采场,采场长度80 m,宽度12.5 m,间柱20 m,不同分段间不留矿柱。

(2)采准切割。各分段下盘沿走向方向布置分段巷;各盘区间由分段巷道布置穿脉至矿体上盘;每2条穿脉布置1个矿石溜井到达1 080 m运输中段;采场底部于本分段标高布置凿岩巷联通盘区两侧穿脉,采场顶部于上一分段标高布置凿岩支护巷联通盘区上分段两侧穿脉;采场端部布置切割天井、切割槽联通凿岩巷。

(3)采场支护。由于采场宽度较大,为保证采场顶板稳定性,回采前需用锚索对顶板进行支护,支护方式有2种;① 在接近顶板位置施工凿岩支护巷,在支护巷内使用锚索台车向顶板上盘围岩内施工6.5 m锚索,锚索支护网度3.0 m×3.0 m;凿岩支护巷自身使用锚网支护,锚杆长2.4 m,间排距1.0~1.6 m;金属网尺寸3.2 m×2.4 m,搭接长20 cm;② 有些不适合打支护巷的采场,则在下盘凿岩巷使用锚索台车向上打锚索支护,锚索穿过矿体深入顶板围岩6.5 m,全长锚固;2种支护与凿岩情况如图1所示。

(4)回采出矿。预护顶完成后,以切割槽为自由面由凿岩出矿巷施工上向扇形中深孔进行崩矿作业,采用自动化铲运机出矿。

(5)充填。由上一分段或上两分段标高施工充填巷及充填钻孔到达采场顶部进行充填作业,一步骤采场膏体灰砂比1∶9,28 d强度为1.0 MPa;二步骤采场膏体灰砂比1∶24,28 d强度为0.5 MPa。

(6)采场生产能力,875 t/d。

1.2 预控顶支护中存在的问题

在生产过程中,现有的预控顶支护方案存在一些问题:

(1)有些采场受周边工程和地质条件影响,无法施工支护巷,预控顶效果差。

(2)可以施工支护巷的采场,采切工程量较大,降低了采矿效率,且支护巷位于泥质板岩内,稳定性差,需增加锚网临时支护,增加了成本和作业时间。

(3)在凿岩出矿巷施工全孔锚索时,若采用全长锚固,则回采爆破后有部分矿石黏挂在锚索上,形成“挂帘子”的现象,存在较大安全隐患;若全长锚索只孔底7 m注浆锚固,则锚索因自重下滑严重,爆破也可能将整根锚索带出;此外,全长锚索长度超过20 m,造成水泥和锚索的浪费。因此,需要对现有锚索支护方式进行优化,寻找一种更经济合理的措施。

2 中深孔“一孔两用”的思路与设计

2.1 “一孔两用”的改进思路

针对上述问题,东南矿体技术人员充分利用现场的锚索台车和中深孔台车设备的特性与能力,提出一种锚索中深孔“一孔两用”的高效预护顶支护技术。其主要思路是,采用长锚索的方案,避免支护巷带来的额外工程量,利用锚索连接装置实现锚索孔孔底锚固,矿体内锚索回收后锚索孔作为爆破炮孔。实现该目标具有2个关键问题:

(1)锚索孔完成锚索支护后,要继续作为回采炮孔使用,则锚索孔内锚索只能锚固顶板的6.5 m,矿体段内的锚索必须剪断回收;因此需要某种特殊装置实现锚固段6.5 m钢绞线与回收段钢绞线的孔内分离;为此,自制了一种带有倒刺的塑料管锚索连接装置;

(2)锚索孔孔底支护后,剩余段将作为回采中深孔使用,锚索孔孔径更小,则相当于每排扇形中深孔中有2种孔径,因此扇形中深孔的孔网结构与爆破参数需要进行优化调整。

2.2 中深孔爆破参数设计

“一孔两用”技术的中深孔有常规中深孔和锚索孔2种类型,交替布置且均需要装药,根据采矿设计手册[15]对孔网参数进行优化计算。

(1)基础参数。凿岩设备的中深孔台车为Sandvik DL431,孔径76 mm;锚索台车为Sandvik DS421,孔径51 mm;上向扇形孔采用下盘一角式。矿岩的基本物理力学性质如表1所示。

表1 矿体板岩的主要物理力学性质Table 1 Main physical and mechanical properties of the ore rock

(2)最小抵抗线。可按炮孔直径d和岩体坚硬系数取经验值,坚硬岩中最小抵抗线W=(20~30)d,取20d,则直径51 mm和76 mm 2种炮孔的最小抵抗线分别为1.0 m和1.5 m。最小抵抗线还可以按下式进行校验。

式中,d为炮孔直径,单位dm;Δ为装药密度,kg/dm3;τ是装药系数,是装药长度与孔长之比,查阅手册取0.75;m为密集系数,孔越深m越大,这里校验时取1.2;q为炸药单耗,kg/m3。

中深孔爆破使用炸药的装药密度为1.058 g/cm3,炸药单耗0.45 kg/m3,矿石体重2.732 t/m3,代入式(1)对2种孔径的最小抵抗线进行校验结果为1.06 m和1.58 m;与上述经验公式的计算结果相吻合。

(3)孔间距。扇形孔分为孔底距a1和孔口距a2,按照下式进行计算:

式中,m为炮孔密集系数,对于孔口m值可取1.0~1.2;孔底m值可取1.5~2.0。因此对于锚索孔,孔口距为1.0~1.2 m,孔底距为1.5~2.0 m;对于正常扇形孔,孔口距为1.5~1.8 m,孔底距为2.2~3.0 m。由于锚索孔孔径较小,其孔底距取1.6 m,与锚索孔交替布置的中深孔孔底距3.2 m,其余中深孔的孔底距为2.2 m。

(4)堵塞长度。各孔的堵塞长度l不一致,合理长度应避免孔口部位装药过多;通常按以下方法:① 以一侧作为基准,使其l=0.7W,再按顺序排下去,使各孔装药截止面的距离均为W;② 边孔和中心孔l=0.7W,其余按孔口距等于1/2孔底距的原则设计堵塞长度。

(5)单位耗药量。炸药单耗q取决于矿岩的可爆性、孔径和炸药性能,冶金矿山的q=0.25~0.6 kg/t,根据工程爆破手册[16],东南矿体的矿石坚硬系数为6~8,可取q=0.35~0.5 kg/m3;对于扇形孔,每排孔的总装药量Qp为

式中,S为一排扇形孔可负担的面积,m2;这里采场宽12.5 m,高约16 m,因此S=202 m2。炸药单耗按0.45 kg/m3计,则每排中深孔的总装药量为200 kg;对于76 mm的正常中深孔,每米装药量4.8 kg;对于51 mm的锚索孔,每米装药量2.1 kg。

根据上述计算,“一孔两用”的中深孔爆破设计如图2所示。

图2 一孔两用中深孔爆破参数设计Fig.2 Dual-purpose deep hole blasting parameters design

3 现场施工与效益计算

3.1 扇形回采中深孔的施工

(1)锚索台车。凿岩设备主要有2种台车,分别为Sandvik DL431中深孔台车和Sandvik DS421锚索台车,孔径分别为76 mm和51 mm。其中DS421锚索台车电机功率55 kW,液压油箱容量为270 L,供水水压最小为2 bar,水泵用水100 L/min。台车上的储杆器可以存放最多19根钻杆,因此理论上最大的施工深度为30.5 m、最多可以安装25 m的锚索;台车使用的锚索直径为15.6 mm,卷盘内径为840 mm,卷盘外径为1 220 mm,厚度为300 mm;注浆管长度35 m,直径40 mm,理论每米注浆为4~5 kg;干水泥仓最大容量为400 kg,料浆的水灰比为0.3左右,水泥搅拌罐的最大水泥搅拌量为280 kg。锚索台车及凿岩情况如图3所示。

图3 锚索台车的卷盘及现场凿岩情况Fig.3 The reel of the cable bolter and its drilling situation on site

(2)锚索孔的施工。首先使用DS421台车施工3个上向锚索孔(图2中的2、4、6孔号),孔深17~23 m,钻孔直径51 mm。凿岩过程中,操作人员将相关参数设定好后,只需进行人工定位,设备在凿岩过程中自动钻进和接杆,施工到设定值后,自动进入退杆程序,并完成杆作业。通过现场统计分析,纯钻进时,凿岩速度约1.8 m/min,接杆与退杆时间相同,为30 s左右1根,锚索孔综合施工速度为0.6 m/min。

(3)锚索孔注浆。锚索孔完成后开始注浆,设备根据设定的0.3水灰比自动往搅拌桶内添加水及水泥并搅拌,制备100 kg水泥的水泥浆时间约为20 min。制浆完成后将注浆管插入孔底,然后边注浆边退注浆管,当注浆管后退6.5 m时,停止注浆,拔出注浆管,此时台车显示屏上可实时显示注浆管位置。

(4)套管制作与锚索安装。自制了一种锚索连接套管,用其连接锚固段的6.5 m钢绞线和回收段的钢绞线。锚索直径为15.6 mm,因而选择内径为16~20 mm,壁厚2~4 mm塑料管制作连接套管;套管长度30~40 cm,中部穿3~5个小孔,将10 cm长细钢丝从孔中穿过形成倒刺,其作用是提供一定摩擦力,防止锚固段锚索因自重而脱落。

安装时,将钢绞线在1 m位置折弯,使锚索进入钻孔后与孔壁有摩擦力,剪断后锚索不下滑;钢绞线插入孔内6.5 m时,通过台车液压剪进行剪断;然后将加工好的连接套管上半段插入已剪断钢绞线末端,下半段插入转盘钢绞线起始端,该过程由人工在凿岩臂上操作;随后,借助下部钢绞线力量将6.5 m钢绞线及连接管将锚索往上送,根据台车显示屏上实时显示的钢绞线位置,到达既定位置后即可缓慢回收下部钢绞线至转盘,完成锚索安装。自制塑料套管、其作用原理及现场锚索安装示意如图4所示。

图4 自制套管、作用原理及锚索现场安装Fig.4 Self-made casing,its working principle and the practical installation scenario

3.2 现场使用效果及问题

在谦比西铜矿东南矿体北采区进行了多次“一孔两用”现场试验,完成安装后未发现连接套管和6.5 m钢绞线滑出,并通过长塑料管测孔深进行验证,确定切断的6.5 m钢绞线及连接管已留在孔内设计位置,实现了仅支护末端6.5 m的预期目的。总结现场使用经验,有以下问题仍需改进:

(1)中深孔爆破参数需要根据实际矿岩情况不断优化。常规中深孔和锚索孔不仅直径不一致,同时有0.5 m距离,最初设计时将两者当作同一排炮孔进行设计,应对孔底距、炸药单耗、崩矿步距等不断优化,获得更好爆破效果,降低大块率。

(2)注浆锚固的水泥浆在2号垂直孔偶有滑落,影响锚固及后续爆破装药;后续可对水泥浆进行性能优化,在满足锚杆台车水泥浆泵可泵送的前提下提高浆体黏度。

(3)自制套管目前比较简单,废旧钢丝绳强度刚度较差,可以对倒刺的材料结构进一步优化,提高倒刺强度,同时使套管具有一定的止浆作用。

(4)凿岩巷内扇形孔使用2种台车施工,增加了设备衔接、现场管理的难度,一般先施工完锚索支护,再凿常规中深孔;技术人员需要加强炮孔定位及现场指导工作。

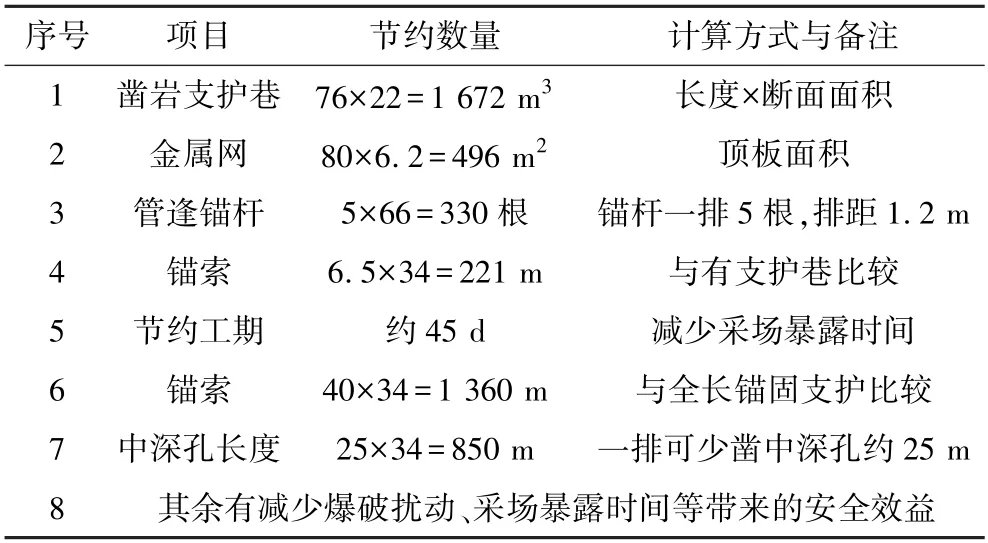

3.3 “一孔两用”的效益分析

实施锚索中深孔“一孔两用”技术,对提高预控顶阶段嗣后充填采矿的效率、降低成本具有显著作用。其不仅节约了支护凿岩巷的采切工程量、锚网支护量,而且节约了锚索使用量。以盘区的一个采场长度80 m、宽度12.5 m、高16 m为例(扣除切割槽,共需34排中深孔),估算“一孔两用”方案可获得的效益情况,如表2所示。

表2 采用“一孔两用”方案每个采场节约的工程量估算Table 2 Estimated table of engineering quantities saved in each stope by adopting the dual-purpose deep hole

4 结 论

针对谦比西铜矿预控顶上向中深孔空场嗣后充填法的采矿工艺,利用Sandvik DS421锚索台车,提出了一种“一孔两用”的预护顶技术方案,可不实施凿岩支护巷,直接在底部凿岩巷施工护顶锚索,安装好锚索后锚索孔作为回采中深孔使用,详细介绍了技术方案的设计与施工,得到以下结论:

(1)通过自制锚索套管装置,可以连接锚固锚索和自由锚索,实现锚固后矿体内自由端锚索的回收利用,工业试验中通过长塑料管测孔深进行验证,未发现连接套管和6.5 m锚固锚索滑出,切断的6.5 m钢绞线及连接管已留在孔内设计位置,实现了仅支护末端6.5 m的预期目的。

(2)将锚索孔并入扇形中深孔统一设计,其中3个直径51 mm的锚索孔排面与常规中深孔排距0.5 m,孔底距取1.6 m;有间隔锚索孔的中深孔孔底距3.2 m,其余直径76 mm的正常中深孔的孔底距为2.2 m,炸药单耗0.45 kg/m3。

(3)以谦比西铜矿一个采场长度80 m、宽度12.5 m、高16 m为例,“一孔两用”支护方案可节约采切工程量1 672 m3、管缝锚杆330根、金属锚网496 m2、中深孔850 m、锚索221~1 360 m、工期45 d,具有良好推广价值;后续需根据大块率对爆破孔网参数继续优化,开展锚固力效果分析。