思山岭铁矿地应力分布规律与采场结构参数优化

闫广亮 李 真 张芫涛 林卫星 张凤鹏

(1.本溪龙新矿业有限公司,辽宁 本溪 117013;2.深部金属矿山安全开采教育部重点实验室,辽宁 沈阳 110819;3.长沙矿山研究院有限责任公司,湖南 长沙 410012;4.国家金属采矿工程技术研究中心,湖南 长沙 410012)

地应力即赋存在岩体中的内在应力,可分为覆盖岩体引起的重力应力和构造作用引起的构造应力,是引起深部岩石工程开挖后失稳的直接原因[1],深埋矿山采矿设计应着重考虑地应力对岩体稳定性的影响。随着岩体埋深的增加,地应力近线性增大,研究结果显示应力梯度约在0.015~0.040 MPa/m之间[2-3]。由于板块运动等因素影响,地应力分布规律变得更加复杂,最大主应力、中间主应力、最小主应力的大小与方向,以及三者之间的比值关系变得更为复杂。一般浅部岩体垂直应力为第一主应力,深埋岩体通常水平主应力会超过垂直应力成为第一主应力[4]。

随着地应力逐渐增大,岩爆、冒顶片帮、工程结构变形失稳等问题逐渐突出,高地应力引起的工程停工、生命财产损伤等安全事故频发[5-6]。在深部采矿工程中,采场结构参数、回采顺序、岩体爆破、巷道支护等应着重考虑地应力的影响[7-9]。特别是在深部大规模采矿工程中,地应力准确测量及其分布规律分析是开展工程地质条件和围岩稳定性评价,实现采场设计、岩体支护等决策科学化的前提[10]。

地应力测量可以分为直接测量法和间接测量法,对于非揭露区域地应力测量主要采用水压致裂法、非弹性恢复法(ASR法)和声发射法。水压致裂法具有基本理论完善、测试方法简单、可以不用知道岩石力学性质参数、岩壁受力范围较广等特点,是国际岩石力学学会(ISRM)和国内推荐的地应力测量方法之一[11-12],刘泉声等[13]利用水压致裂法测量了深埋矿山地应力分布规律,为矿山生产建设提供了数据支撑。美国首先提出了水压致裂法地应力测试方法,并应用于油气田地应力测量[14],后来Haimson B C等对该技术进行了改进优化[15]。水压致裂法测量地应力,在我国最早是在地震系统开始的,20世纪70年代末地壳应力研究所首先进行了研究和实地测试,此后石油和水电系统也相继采用了这种方法[16],目前在采矿等众多深部岩石工程中得到应用。

思山岭铁矿是国内超深超大规模单体铁矿,其特征是采深超1 500 m,产能超1 500万t/a,开采范围高度集中。超深超大规模集中开采面临的首要难题是高地应力对岩体稳定性的影响,相对于深部薄矿体开采,高应力引起的岩爆、冒顶片帮、巷道变形等问题更为突出,给思山岭铁矿的安全生产带来极大挑战。为给思山岭铁矿采场结构参数优化、回采顺序优化、岩体稳定性评价等提供依据,采用水压致裂法分别测量思山岭铁矿围岩与矿体的地应力,分析思山岭铁矿围岩与矿体的地应力分布规律,以及围岩与矿体的地应力分布差异。基于地应力分布规律与岩体层理特征,在考虑产能基础上对思山岭铁矿现有采场结构参数进行优化,并进行数值模拟验证,最后提出了考虑地应力与岩体层理影响的深埋大规模集中矿体的采场结构参数设计方法。本研究为思山岭铁矿的采矿设计优化、岩体稳定性评价等提供依据,同时为国内外超深超大规模集中开采矿山生产建设提供参考。

1 地应力测量

1.1 工程概况

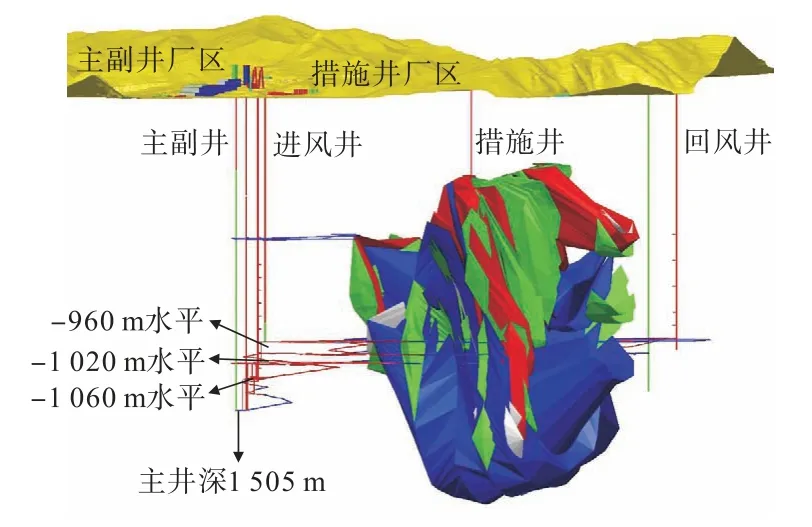

思山岭铁矿是典型的超深超大规模高度集中开采矿山,矿体东西长1 500 m,南北平均宽960 m,矿体埋深404~1 934 m,图1是矿体控制图。

图1 矿体与开拓系统Fig.1 Ore body and development system

思山岭铁矿矿区褶皱及断裂构造发育,褶皱构造以北西向为主,而且主要发育在基底地层中,赋存著名的“鞍山式”沉积变质型铁矿。围岩以花岗岩为主,岩体致密,完整性好,岩石力学强度高。思山岭铁矿首采-1 020 m水平为磁铁矿石,矿体呈多层状、厚层状、大透镜状产出。矿体强度受层理控制,垂直层理方向抗压强度高、抗拉强度低,平行层理方向抗压强度低、抗拉强度高。

1.2 测点布置

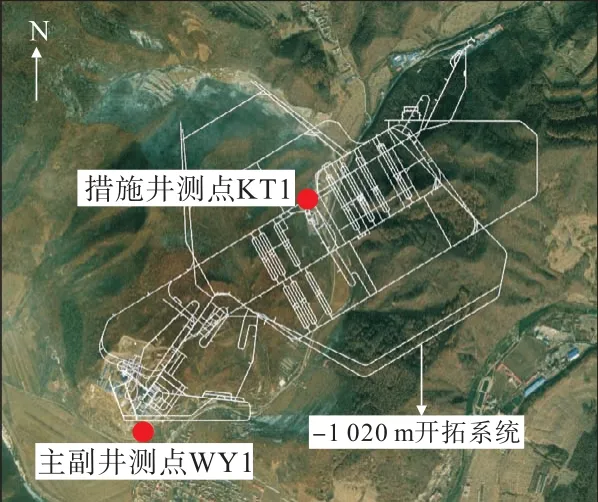

尽管思山岭铁矿采区范围较小,但是由于成矿与构造等因素,岩体与矿体力学性质差异较大。为明确思山岭铁矿围岩与矿体地应力分布规律,分别在主井厂区(围岩)与措施井厂区(矿体)布设钻孔,测量围岩与矿体的地应力,测点编号分别为WY1和KT1,测点海拔约225 m,如图2所示。

图2 围岩与矿体测量孔布置Fig.2 Borehole location of surrounding rock and ore body

1.3 测量方法与原理

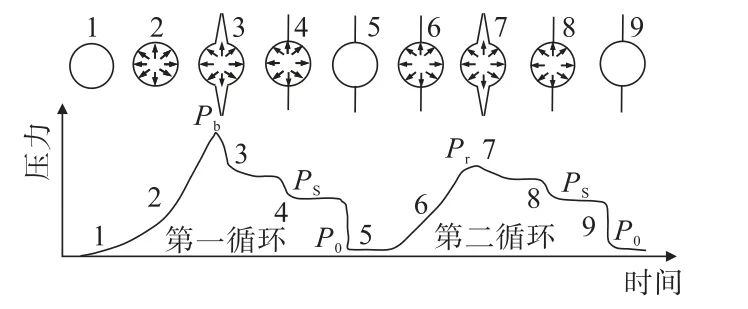

本次地应力测量采用水压致裂法,水压致裂法是以弹性力学为基础,并假设岩石为线弹性且各项同性材料、地层中其中一个主应力与钻孔方向平行。如图3所示,在竖直钻孔内封隔一段,向其中注入高压水,压力达到最大值Pb后岩壁破裂压力下降,最终保持恒定以维持裂隙张开。关闭注液泵,压力因液体流失而迅速下降,裂隙闭合,压力降低变缓,其临界值为瞬时关闭压力PS,P0为孔隙水压力。裂隙完全卸压后再重新注液,得到裂隙的重张压力Pr以及瞬时关闭压力PS,最后通过印模器或钻孔摄像纪录裂缝的方向[17-18]。

图3 水压致裂法测试地应力示意Fig.3 Schematic of in-situ stress test by hydraulic fracturing method

假设原岩应力有1个主应力σV沿竖直方向,另外2个主应力σH、σh是水平方向,依据弹性理论,孔内作用径向压力孔壁应力P(压应力为正)时:

式中,σθ、σp分别为孔壁切向应力与径向应力。

式(1)中的最小值达到岩石的抗拉强度T时,同时考虑孔隙水压力P0,达到破裂压力时:

孔壁发生破坏,产生张开裂隙,破裂方向即为最大主应力σH方向。

孔壁破裂后,若继续注液增压,裂缝将向纵深处扩展。若马上停止注液增压,并保持压裂回路密闭,裂缝将停止延伸。由于地应力场的作用,裂缝将迅速趋于闭合。通常把裂缝处于临界闭合状态时的平衡压力称为瞬时关闭压力PS,它等于垂直裂缝面的最小水平主应力,即:

再次对封隔段增压,使裂缝重新张开时,即可得到裂缝重新张开的压力Pr。由于此时的岩石已经破裂,抗拉强度T=0,这时式(3)改写成:

因此只要从图3的压力曲线上读出测量过程中观测裂纹的开裂压力Pb、重启压力Pr、闭合压力PS和孔隙水压力P0,就可以确定水平主应力大小和岩体抗拉强度。

垂直主应力按上覆岩体自重计,即:

式中,ρ为上覆岩体容重,本文中围岩与矿体均取2.6×106kg/m3;g为重力加速度;H为埋深,m。

2 地应力测量结果与分析

2.1 围岩与矿体地应力测量结果

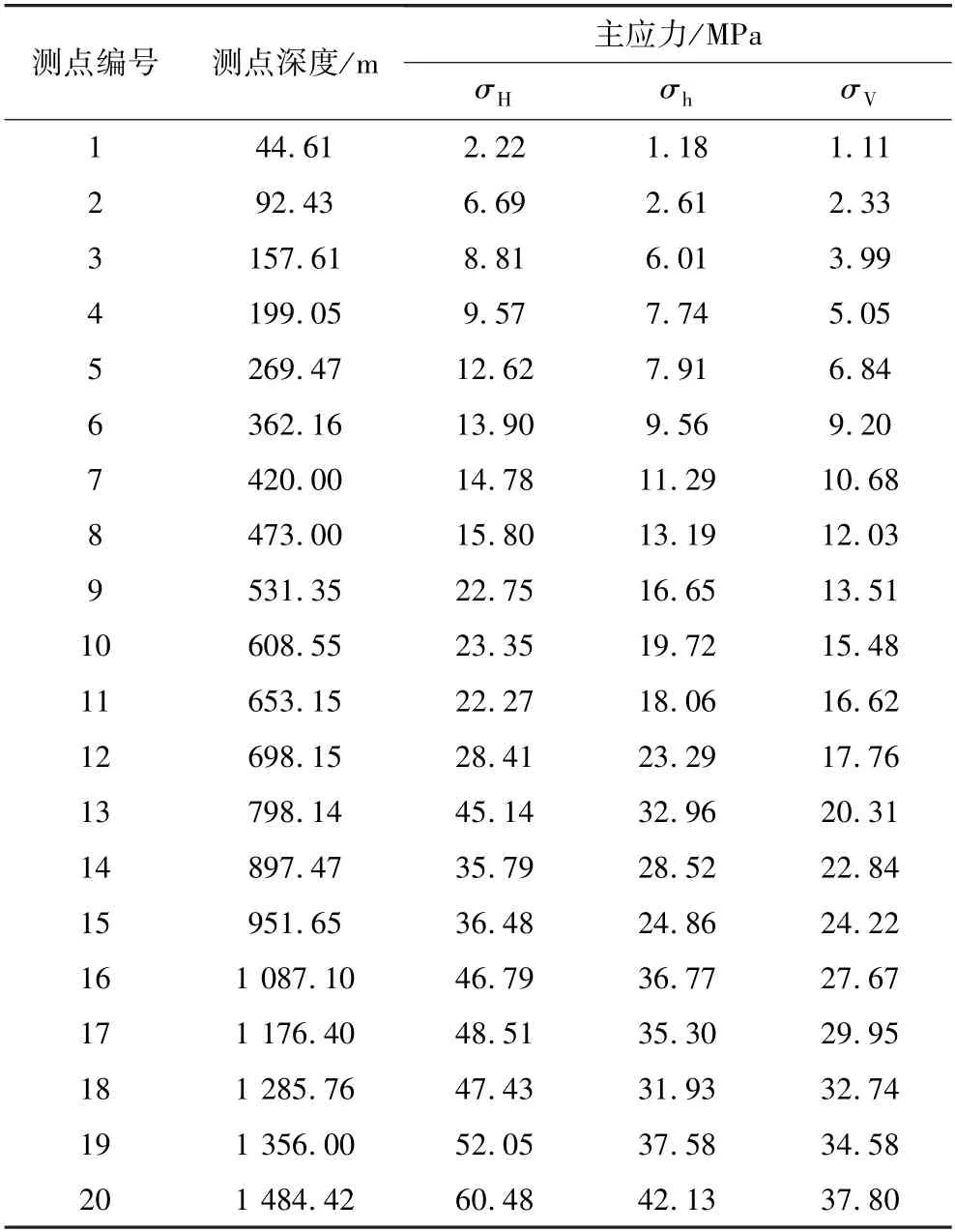

围岩地应力测量孔WY1共布置20个测点,最大测量深度1 484.42 m,在埋深798.14 m、1 484.42 m处进行印模测量围岩水平最大主应力方向,表1是地应力测量孔WY1的测量结果。

表1 围岩地应力测量结果Table 1 Ground stress measurement results of surrounding rock

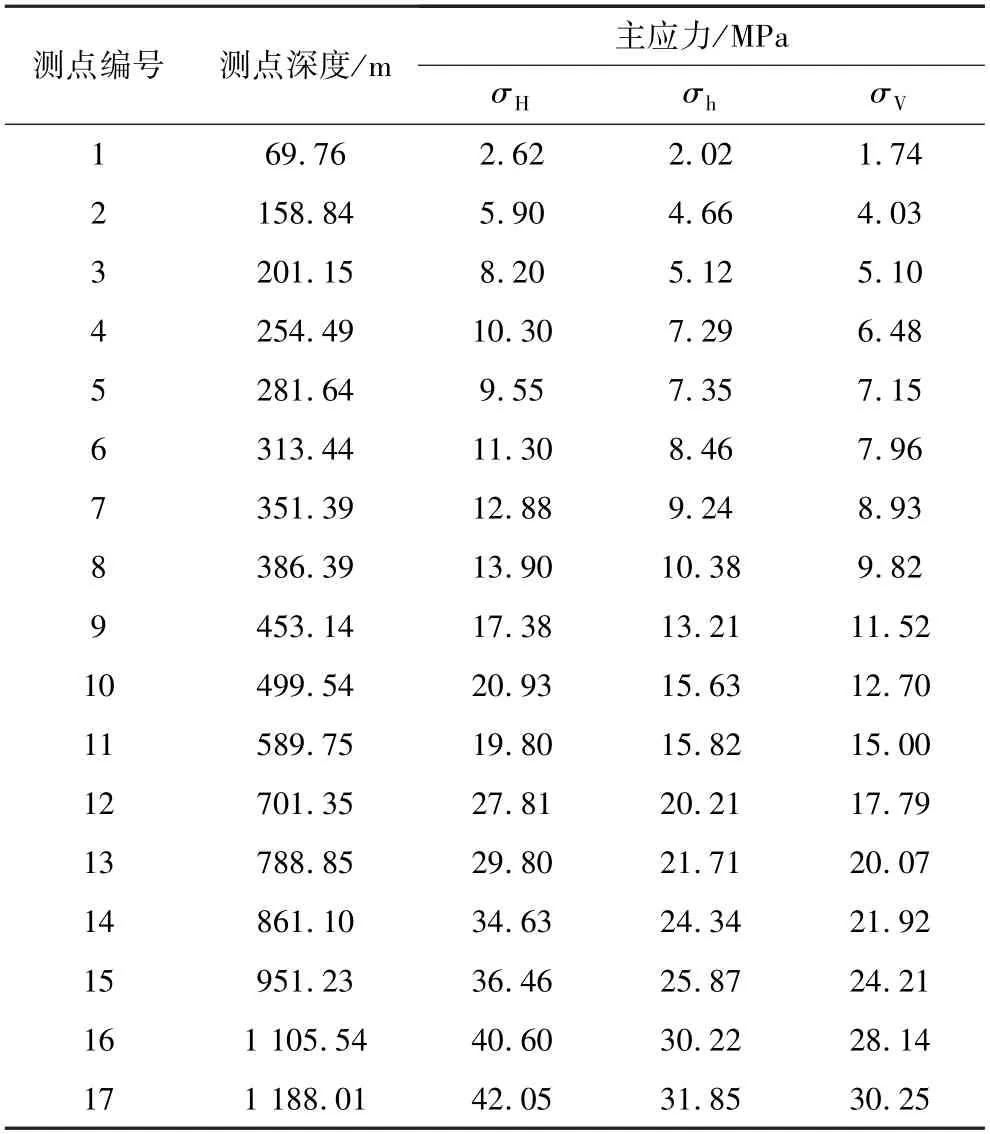

矿体地应力测量孔KT1共布置17个测点,最大测量深度1 188.01 m,在埋深589.75 m、951.23 m处进行印模测量矿体水平最大主应力方向,表2是地应力测量孔KT1的测量结果。

表2 矿体地应力测量结果Table 2 Measurement results of ground stress of ore body

2.2 地应力随深度变化规律

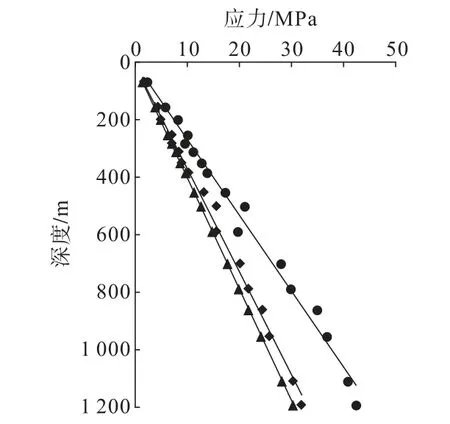

图4为围岩地应力随深度的变化趋势,地应力随深度的增大逐渐增大,在最大测量深度1 484.42 m处,水平最大主应力为60.48 MPa,水平最小主应力为42.13 MPa,垂直应力为37.80 MPa。围岩水平主应力大于垂直应力,垂直应力σV为最小主应力,即σH>σh>σV,为逆断层应力状态,表明该区应力场受到较大水平构造应力的扰动。在埋深798.14 m、1 484.42 m处进行印模定向,测得方向为NE52.4°与NE73.8°,平均水平最大主应力方向为近NEE向,与鞍本地区应力场方向基本一致[19]。

图4 围岩地应力随埋深的变化趋势Fig.4 Change trend of in-situ stress of surrounding rock with burial depth

将围岩区域20个测点所测得的水平最大主应力和水平最小主应力进行线性回归,得到回归方程如式(7)与式(8)所示,围岩水平主应力σH和σh的应力变化梯度分别为0.039 MPa/m和0.028 MPa/m。

图5为矿体地应力随深度的变化趋势。与围岩地应力变化趋势类似,矿体地应力随深度增大逐渐增大,在最大测量深度1 188.01 m处,水平最大主应力为42.05 MPa,水平最小主应力为31.85 MPa,垂直应力为30.25 MPa。测点部位水平主应力始终大于垂直应力,垂直应力σV为最小主应力,即σH>σh>σV,同样为逆断层应力状态,矿体受到较大水平构造应力扰动。在埋深589.75 m、951.23 m处进行印模定向,测得方向为NE68.5°与NE76.6°,平均水平最大主应力方向为近NEE向,与围岩应力方向相比发生一定程度的变化。

图5 矿体地应力随埋深的变化趋势Fig.5 Change trend of in-situ stress of ore body with burial depth

将矿体区域17个测点所测得的水平最大主应力和水平最小主应力进行线性回归,得到回归方程如式(9)与式(10)所示,矿体水平主应力σH和σh的应力变化梯度分别为0.037 MPa/m和0.027 MPa/m。

2.3 应力系数随深度变化规律

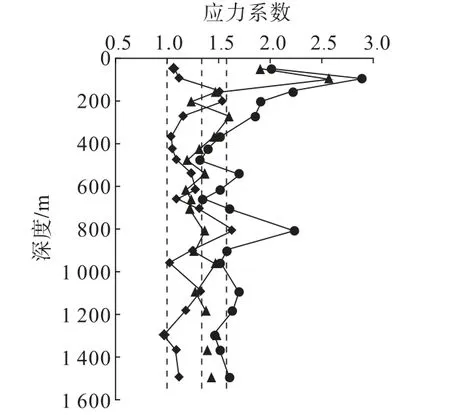

应力系数(σH/σV、σh/σV、σH/σh)反映工程所处的地应力环境,其中σH/σV与σh/σV为侧应力系数,反映水平向应力作用相对于自重应力作用的强度;σH/σh为水平应力系数,可以用来反映水平差应力作用强度。图6展示了思山岭铁矿围岩σH/σV、σh/σV、σH/σh随深度的变化趋势。

图6 围岩应力系数随埋深的变化规律Fig.6 Variation law of stress coefficient of surrounding rock with burial depth

根据图6,水平最大主应力σH与垂直应力σV的比值在1.31~2.87之间,埋深达1 000 m以深时比值稳定在1.58左右。水平最小主应力σh与垂直应力σV的比值在0.96~1.62之间,当埋深达1 000 m以深时比值稳定在1.13左右。水平最大主应力σH与水平最小主应力σh的比值在1.19~2.56之间,当埋深达1 000 m以深时比值稳定在1.39左右。测孔水平地应力值与垂直应力值之比较高,反映思山岭铁矿围岩应力场以水平应力为主导的特点。需要注意的是,水平最大主应力、水平最小主应力、垂直应力三者之间的差异性较大,反映出该区域处于强各向异性应力场状态,岩体易受挤压作用发生变形破坏。

根据地应力测量现场条件,在同一区域应力背景下,地应力大小明显受岩石完整程度、断裂构造的影响而差异较大。同一孔内,在较完整孔段,地应力值较高,节理、裂隙发育、岩石破碎孔段地应力值偏低。在埋深800 m处地应力发生畸变,在此深度需要重点关注围岩质量与地应力突变。

围岩水平最大主应力σH与水平最小主应力σh的差值代表了围岩的剪应力状态。根据式(7)与式(8),在主井井底埋深1 505 m处,水平应力差达16.56 MPa。围岩随着深度的增加剪应力逐渐增大,致使围岩受剪切强度影响增加,地应力作用特征变得复杂,对地下工程稳定性较为不利。图7为思山岭铁矿矿体σH/σV、σh/σV、σH/σh随深度的变化趋势。

图7 矿体应力系数随埋深的变化规律Fig.7 Variation law of stress coefficient of ore body with burial depth

根据图7,水平最大主应力σH与垂直应力σV的比值在1.32~1.65之间,当埋深达1 000 m以深时比值稳定在1.46左右。水平最小主应力σh与垂直应力σV的比值在1.00~1.23之间,当埋深达1 000 m以深时比值稳定在1.06左右。水平最大主应力σH与水平最小主应力σh的比值在1.25~1.60之间,当埋深达1 000 m以深时比值稳定在1.37左右。思山岭铁矿矿体应力场同样以水平应力为主导,反映工程区深部原岩应力状态以水平应力为主导的特点。需要注意的是,水平最大主应力明显大于水平最小主应力与垂直应力,而水平最小主应力与垂直应力差异性较小。根据式(9)与式(10),在首采-1 020 m水平,矿体水平应力差达12.55 MPa,剪应力较大。

2.4 围岩与矿体地应力差异

尽管思山岭铁矿矿体分布集中,但是由于围岩与矿体性质等因素的差异,在相同深度条件下,围岩应力场与矿体应力场表现出一定的差异性,主要体现在以下两个方面。

(1)在相同深度条件下,围岩水平应力场高于矿体水平应力场。根据式(7)~式(10),图8展示了围岩与矿体水平最大主应力与水平最小主应力之间的比值。随着深度增加,围岩与矿体水平主应力的比值逐渐减小。当埋深达到1 000 m以深时,围岩与矿体的水平最大主应力比值稳定在1.07,水平最小主应力比值稳定在1.06。

图8 围岩与矿体水平主应力比Fig.8 Ratio of horizontal principal stress of surrounding rock and ore body

(2)围岩与矿体应力场均以水平构造应力为主,但是围岩水平最大主应力、水平最小主应力、垂直应力的三者之间的差异较大,当埋深超1 000 m时,σH∶σh∶σV约为1.58∶1.13∶1;矿体水平最大主应力明显大于水平最小主应力与垂直应力,水平最小主应力与垂直应力较接近,σH∶σh∶σV约为1.46∶1.06∶1。

3 基于地应力与矿体层理的采场优化

3.1 矿体特征与采场结构参数

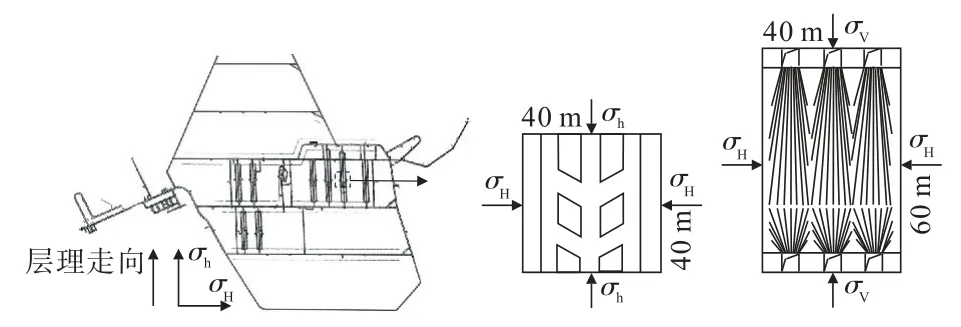

思山岭铁矿具有2个特点,一是高地应力,二是矿体呈层状产出,如图9所示。思山岭铁矿矿体层理走向近垂直水平最大主应力方向,与水平最小主应力方向近平行,倾角近90°。在高地应力作用下,矿体呈薄片状破坏。垂直层理与平行层理方向矿体强度差异较大,垂直层理方向单轴抗压强为73.6 MPa,平行层理方向单轴抗压强度为29.2 MPa,垂直层理方向矿石抗压强度是平行层理方向抗压强度的2.5倍。

如图10所示,思山岭铁矿现采场参数为40 m×40 m×60 m(长×宽×高),采场在水平方向为正方形(以下简称方形采场)。根据当前采场设计,思山岭铁矿矿房跨度较大,同时方形采场的结构参数没有考虑地应力与矿体层理的影响,面临采场开挖后应力、变形分布不均匀而失稳等问题。

图10 开拓系统与采场结构参数Fig.10 Development system and stope structural parameters

3.2 采场结构参数优化

根据思山岭铁矿地应力与矿体层理特征,同时综合考虑产能需求等因素,通过分析将原有方形采场优化调整为长条形采场,采场长宽由40 m×40 m(方形采场)调整为80 m×20 m(长条形采场),采场高度保持不变,如图11所示。优化后的采场长轴垂直于层理、平行水平最大主应力方向,短轴平行层理、垂直水平最大主应力方向。在保证单采场矿量不变条件下,采场结构参数考虑了地应力与矿体层理的影响。

图11 优化前后的采场结构参数Fig.11 Stope structural parameters before and after optimization

3.3 采场稳定性对比分析

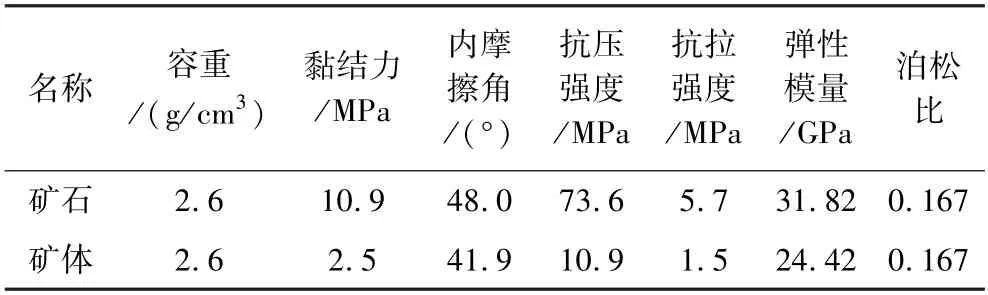

为对比分析方形采场与长条形采场结构参数的合理性,采用FLAC3D模拟分析2种采场开挖后应力、变形、塑性区的演化规律。思山岭铁矿为高应力陡倾层状矿体(图9),为获得真实的岩体力学参数,采用广义Hoek-Brown失效准则将矿石强度参数转换为矿体强度参数,表3列出了思山岭铁矿矿石与矿体的力学参数。地应力条件根据图5所示的应力分布规律确定,图12为数值计算模型。

表3 矿石与矿体力学参数Table 3 Mechanical parameters of ore and ore body

图12 数值计算模型Fig.12 Numerical calculation model

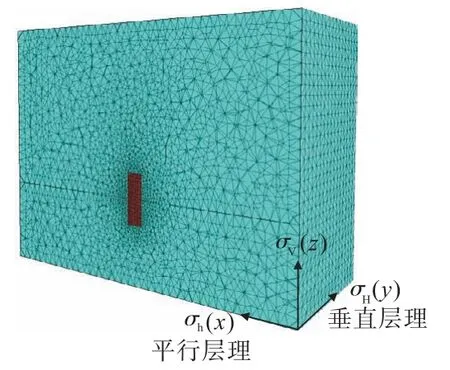

3.3.1 应力对比分析

图13为最大主应力云图(拉应力为正)。采场开挖后,方形采场在平行与垂直层理方向(图13(a)与(b))的拉应力区范围与拉应力值较接近,其中拉应力最大值分别为1.36 MPa(图13(a))与1.30 MPa(图13(b));长条形采场在垂直层理方向(图13(d))的拉应力区范围明显小于平行层理的拉应力区范围(图13(c)),平行层理方向的拉应力值略小,其中拉应力最大值分别为1.22 MPa(图13(c))与1.15 MPa(图13(d))。

图13 最大主应力云图Fig.13 Nephogram of maximum principal stress

岩体强度受层理方向与地应力大小的控制[20],在垂直层理方向,即平行水平最大主应力方向,矿体抗压强度较大,但抗拉强度较小。由于岩体一般为受拉破坏,因此应重点控制垂直层理方向的拉应力范围与大小。根据图13(b)与图13(d),在垂直层理方向,长条形采场的拉应力区范围明显小于方形采场的拉应力区范围;长条形采场最大拉应力值为1.15 MPa,方形采场最大拉应力值为1.30 MPa,长条形采场的拉应力值也小于方形采场的拉应力值,表明长轴垂直于层理方向、平行水平最大主应力方向的长条形采场受力状态优于方形采场。

3.3.2 位移对比分析

图14为采场开挖后垂直方向位移云图。可以看出,在平行层理与垂直层理方向,采场开挖后长条形采场的垂直位移均小于方形采场,其中长条形采场的最大垂直位移为32 mm,方形采场最大垂直位移为43 mm。

图14 垂直位移云图Fig.14 Vertical displacement nephogram

图15为采场开挖后水平方向位移云图。方形采场开挖后,在平行与垂直层理方向的水平位移基本一致,最大位移为38 mm。长条形采场平行层理方向的水平位移大于垂直层理方向的水平位移,最大位移分别为54 mm与23 mm。相比于方形采场,长条形采场平行层理方向水平位移较大,垂直层理方向水平位移较小。长条形采场平行层理方向的跨度小于垂直层理方向的跨度,平行层理方向稳定性较好,因此平行层理方向的位移大于垂直层理方向的位移是合理的。

图15 水平位移云图Fig.15 Horizontal displacement nephogram

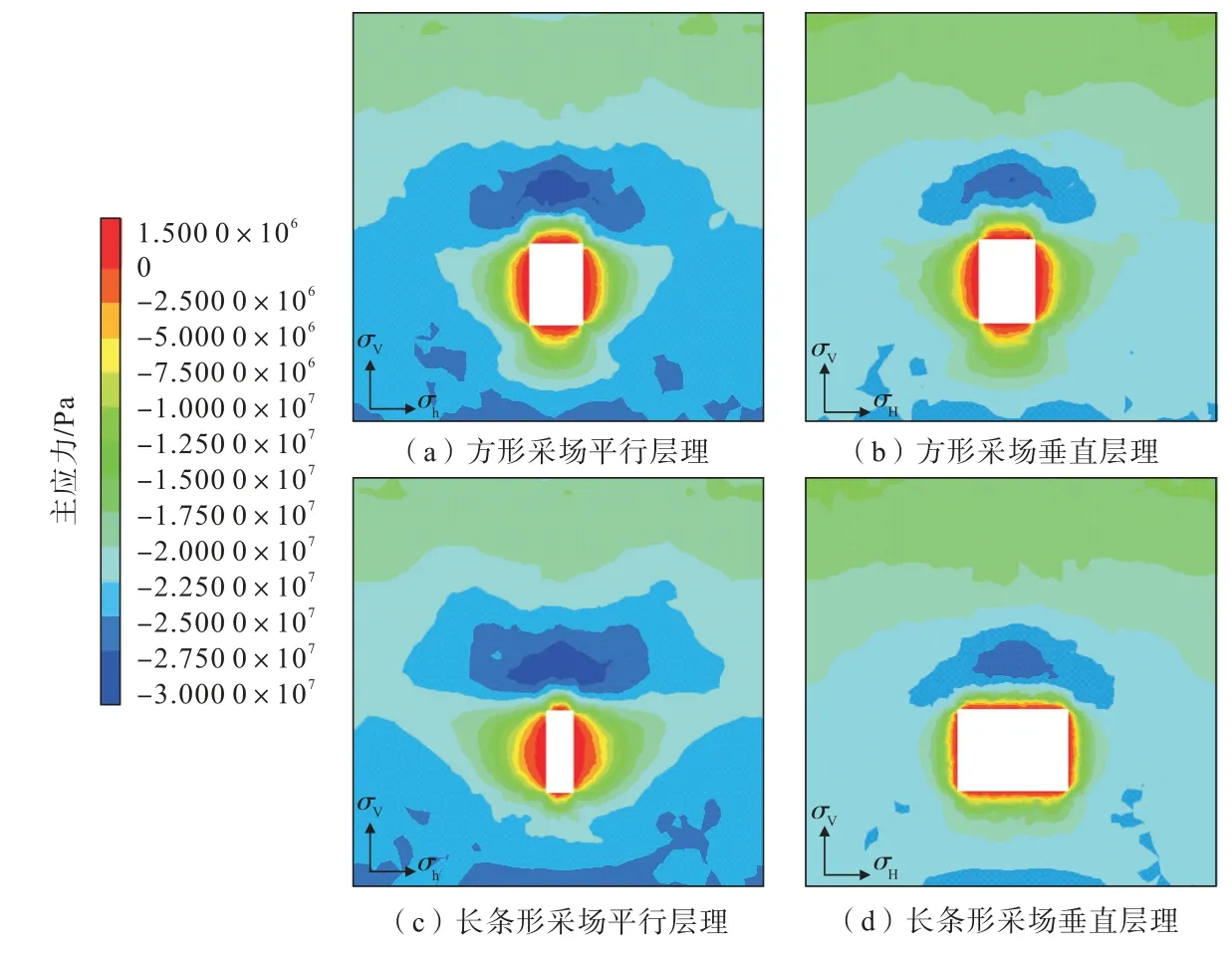

3.3.3 塑性区对比分析

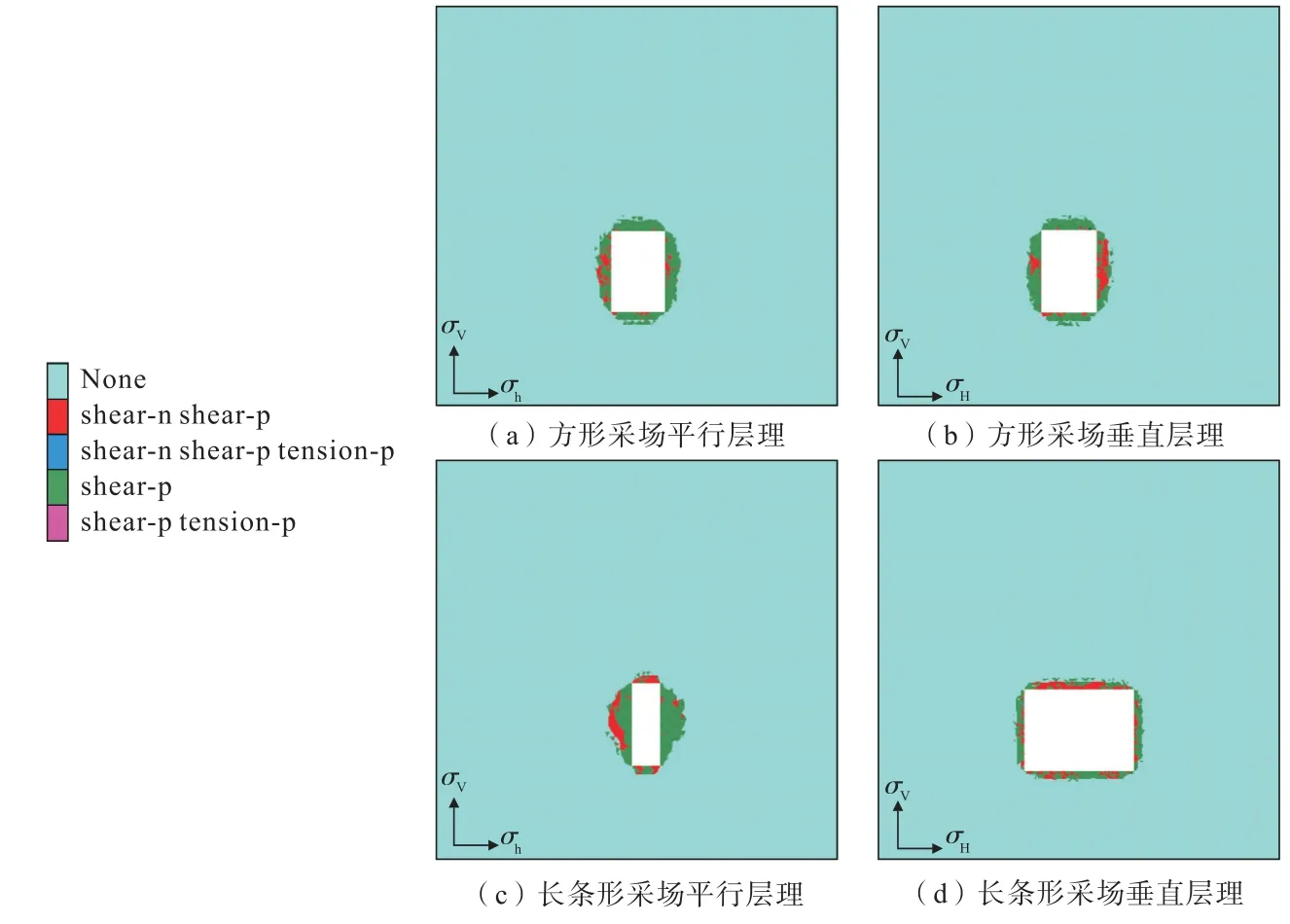

图16为采场开挖后塑性区云图。结合方形采场应力状态(图13(a)与(b))分析可知,方形采场在平行与垂直层理方向顶底部与侧帮均出现较大的塑性区(图16(a)与(b)),塑性区范围基本一致。结合长条形采场应力状态(图13(c)与(d))与水平位移(图15(c)与(d))分析可知,长条形采场平行层理方向塑性区较大,而垂直层理方向塑性区明显缩小。整体而言,长条形采场塑性区分布范围小于方形采场,尤其是长条形采场有利于控制垂直层理方向的塑性区,但应加强平行层理方向的侧帮管理。

图16 塑性区云图Fig.16 Plastic zone nephogram

3.4 深埋高应力层状矿体采场设计方法

由于地应力与岩体层理的影响,岩体强度及其稳定性表现出明显的各向异性,在高应力作用下垂直层理方向易发生溃曲破坏(图9),高地应力与岩体层理成为影响安全回采的关键因素,深埋矿山采场结构参数设计应考虑地应力与岩体层理的影响。

对于思山岭铁矿类似的深埋高应力层状矿体,采场应设置为长条形采场,进而控制采场跨度。对于近垂直倾向的层状矿体,长条形采场长轴应垂直层理走向、短轴平行层理走向,采场长轴应平行水平最大主应力、垂直水平最小主应力布置。根据数值模拟结果(图13~图15),长轴平行于水平最大主应力、垂直层理的长条形采场应力、位移、塑性区分布均优于方形采场,开挖后有助于保持采场的稳定。

4 结 论

采用水压致裂法测量思山岭铁矿围岩与矿体地应力,分析了围岩与矿体地应力分布规律及其差异。根据地应力分布规律与矿体层理,对思山岭铁矿现有采场结构参数进行优化并进行数值模拟验证,提出了深埋高应力层状矿体的采场设计方法。得出以下主要结论:

(1)思山岭铁矿围岩与矿体地应力随着埋深增加近线性增大,水平最大主应力始终为第一主应力,方向近NEE向,垂直应力始终为第三主应力。围岩与矿体的最大主应力与最小主应力差值均较大,埋深超1 000 m时水平主应力之比分别为1.58与1.46,思山岭铁矿处于强各向异性高应力状态。

(2)围岩主井井底埋深1 505 m处地应力达59.9 MPa,水平应力差达15.56 MPa;矿体首采阶段埋深1 245 m处地应力达46.4 MPa,水平应力差达12.55 MPa。围岩地应力高于矿体地应力,1 000 m以深时围岩水平主应力约是矿体水平主应力的1.06倍。

(3)基于思山岭铁矿地应力分布与层状岩体特征,将方形采场优化为长轴垂直层理、平行水平最大主应力的长条形采场。长条形采场考虑了地应力与岩体层理的影响,开挖后应力、位移、塑性区分布更为合理,提高了采场开挖后的稳定性。对于高应力近垂直倾向的层状矿体,采场应设计为长轴垂直层理走向、平行水平最大主应力的长条形结构。