新型光束匀化激光红外热成像检测系统及应用

裴翠祥,陈振伟,王 志,王荣邦,吴 坚,王 强,夏瑞聪

(1.西安交通大学航天航空学院 机械结构强度与振动国家重点实验室,陕西 西安 710049;2.西安交通大学电气工程学院 电力设备电气绝缘国家重点实验室,陕西 西安 710049;3.空军工程大学装备管理与无人机工程学院,陕西 西安 710051)

1 引 言

纤维增强复合材料(fiber reinforced polymer,FRP)是20世纪60年代中期问世的一种新型结构材料,与传统材料相比具有低密度、高比强度、高比模量、耐腐蚀、可设计性强和易于整体成型等优点,被广泛的应用于航空航天领域[1]。在服役周期内,复合材料结构长时间工作在高应力、大载荷的环境下,这极易导致其内部产生分层、脱粘、浸水及冲击损伤等缺陷,这些缺陷将会降低结构强度,甚至造成重大的安全事故。加强服役使用阶段复合材料结构损伤的无损检测与评估,是航空结构安全的重要保障[2-3]。传统的检测方法,如超声检测和涡流检测等,存在检测效率低、检测结果不够直观等缺点,已经无法满足人们对纤维增强复合材料缺陷检测的高要求[4-7]。

主动式红外热成像检测方法具有非接触、检测速度快、检测结果直观可视化等优点,在纤维增强复合材料缺陷检测领域具有广阔的应用前景。主动红外无损检测技术常见的热激励源有激光、闪光灯、超声、涡流等。如李玉杰等[8]将卤素灯加热红外成像检测技术应用到复合材料检测,缺陷位置误差小于 0.3℃;冯辅周[9]等通过超声红外热成像技术实现缺陷的自动识别。相比于其他热源,激光具有作用距离远、加热功率密度大、指向性和可达性好等优点。但目前大功率激光器产生的激光均存在光束能量分布不均的问题,导致待检试件表面受热不均匀,由此产生的强背景噪声,严重影响了激光红外热成像检测方法的缺陷检测能力[10-13]。为解决上述问题,本文开发了基于衍射分束原理的激光光束整形和匀化方法,相对于传统基于微透镜阵列的激光匀化方法,其具有光束匀化效果好、产生的匀化光斑面积大、形状规则、作用距离远等优点[14]。在此基础上开发了便携式光纤耦合光束匀化激光红外热成像检测系统,并将其应用于航空碳纤维增强复合材料结构快速检测上的应用研究,实验结果表明该方法及系统大幅提升了激光光束的均匀度,有效消除了由于加热不均造成的背景噪声,提高了缺陷的检出率,可以实现航空碳纤维层压板和蜂窝夹芯板结构内部脱粘缺陷和冲击损伤等的有效检测。最后,与现有商用红外热成像检测系统进行了对比检测实验,进一步验证该检测方法和系统具有优异的检测性能。

2 新型光纤耦合光束匀化激光红外热成像检测系统设计及开发

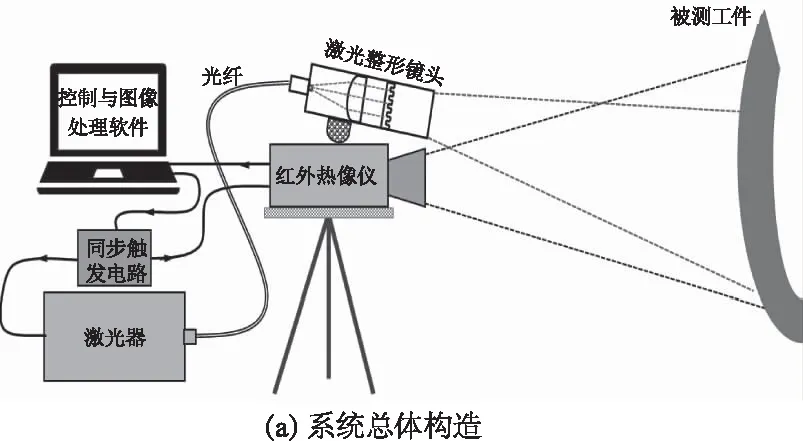

2.1 系统总体设计

新型便携式光纤耦合光束激光红外热成像检测系统的设计图如图1(a)所示,系统由大功率光纤耦合激光器、激光整形镜头、红外热像仪、同步触发电路模块、控制与图像处理软件构成。系统工作时,首先由软件控制同步触发电路使激光器发射一定脉冲时长的大功率激光束,激光束通过光纤进入光束整形镜头相连,并经光束整形镜头整形与匀化后照射到被测结构上,对其进行均匀加热,红外热像仪同步对被测结构表面温度进行探测,并采集温度图像数据,最后由图像处理软件对温度图像序列数据进行处理实现被测区域的成像检测。如图1(b)所示,激光整形镜头内部包含准直凸透镜、平凹透镜、衍射分束镜,其工作原理为,大功率激光器发出的能量分布非均匀圆形激光束经光纤进入整形镜头后,首先由准直凸透镜进行准直,再经平凹透镜形成小发散角度非均匀激光束,该激光束通过衍射分束镜后被分成n×n个具有相同分离角度(相邻子光束所成夹角的度数)和能量分布形式的子光束,这些子光束照射在待检试件表面,形成等间距和等大小的阵列子光斑,阵列子光斑错位叠加,最终形成形状规则、能量分布均匀的大面积矩形平顶光斑。用匀化光斑加热待检试件,试件表面受热区域内部没有明显的温度梯度,热流能够更多的向试件内部扩散,从而提高了实验系统对试件内部缺陷的检测能力。此外,均匀光斑四周有一个尖锐的过渡区,在受热区间与未受热区间形成了一个轮廓清晰的边界,该区域可以用做参考,确定缺陷的尺寸。

图1 新型便携式光纤耦合光束匀化激光红外热

2.2 激光光束匀化计算及参数优化

大功率激光器发出的激光通常为高斯或者准高斯分布激光束,可以用二维高斯函数模拟光束在截平面上的光强分布形式,可以表示为:

(1)

式中,I(x,y)为截平面内各点的激光强度相对值;x,y为坐标值;σ为常数。

根据激光整形镜头工作原理,激光束通过该镜头后产生出射光束由的n×n个具有相同分离角度和能量分布形式的子光束叠加而成,其截平面上的光强分布形式表示为:

(2)

式中,n为x,y两个方向上子光束的个数;xi,yj为子光束的中心坐标,xi和yj可以表示为:

(3)

式中,x0和y0代表各子光束的中心坐标;n代表某一方向上子光束的总数;i和j是子光束在两方向上的序数;d代表了相邻子光束的间隔距离。

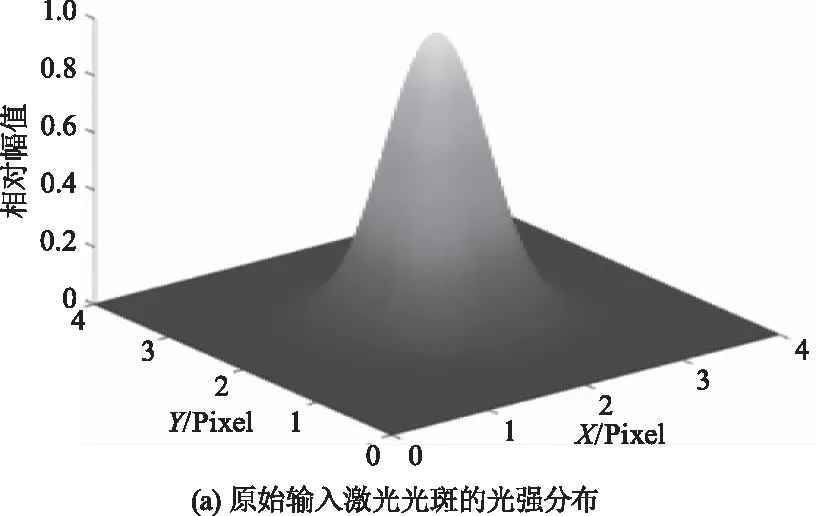

为验证该方法的有效性,假设输入激光束能量分布如图2(a)所示,其经过光束整形镜头后生产的输出激光由9×9个子光束错位叠加产生,当相邻子光束的间距(d)与各子光束的直径之比(D)等于1/5时,照射到到试件表面的光强分布如图2(b)所示。可以看出,所设计的光束整形镜头可将激光器发出的小直径高斯非均匀分布激光束扩束整形成光强均匀分布的矩形激光光斑。

图2 原始输入及输出激光光斑光强分布计算结果

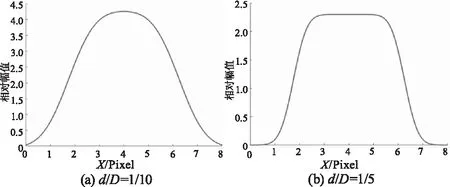

通过光束整形镜头工作原理可知,可通过改变平凹透镜的焦距和衍射分束镜的分离角度,从而改变子光束的间距d和直径大小D,获得不同分布的整形匀化光斑。为进一步分析和优化激光整形镜头的整形匀化效果,图3给出d/D的值从1/10增加到1/4时,通过输出光斑中心直线上的光强分布结果,可以看出,当d/D的值逐渐增大时,输出光斑的光强分布形式逐渐由高斯分布转向均匀的平顶分布,但当d/D≥1/3时,输出光束的能量分布形式变得不再均匀,影响光斑的均匀度。最后可得当d/D的值介于1/5至1/4时匀化效果最佳。

图3 相邻子光束的间距与子光束直径的比值对光束匀化效果的影响

2.3 新型便携式光纤耦合光束匀化激光红外热成像检测系统

图4(a)所示为本文开发的新型便携式光纤耦合光束匀化激光红外热成像检测系统实物图,系统采用新式光纤耦合连续风冷激光器作为激光源,其最高输出功率为200 W,该激光器不需要搭配笨重的水冷机箱,大大减轻了检测系统的体积和重量。激光器通过长3 m的光纤与光束整形镜头相连接,该镜头在0.8~3 m的工作距离内均有较好的光束整形和匀化效果。红外热像仪分辨率为640×480、热灵敏度<50 mk。系统的控制及图像处理软件基于LabVIEW环境开发,软件的前面板如图4(b)所示,主要由仪器控制模块、图像采集与显示模块,和图像处理三大模块构成。

图4 新型便携式光纤耦合光束匀化激光红外热成像检测系统实物图及控制软件操作界面

3 航空复合材料检测应用及对比验证

3.1 航空碳纤维复合材料内部分层脱粘缺陷检测应用及对比验证

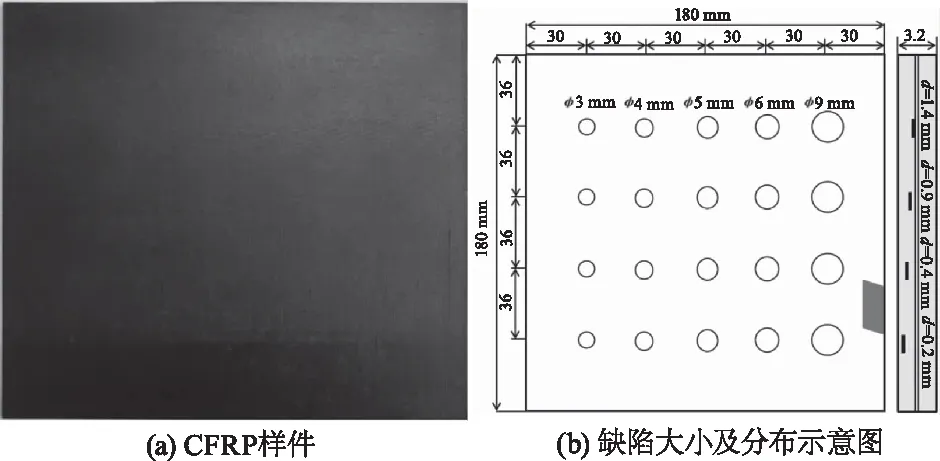

为考察所开发光纤耦合光束激光红外热成像检测方法及系统对航空复合材料结构不同缺陷的检测能力,首先选用图5所示的预埋人工脱粘缺陷的航空碳纤维层压板样件进行检测实验。试件为180 mm×180 mm×3 mm的双层层合板,内埋有导热率较低的聚乙烯薄膜来模拟脱粘分层缺陷,缺陷大小和分布如图5(b)所示,脱粘缺陷直径分别为3 mm、4 mm、5 mm、6 mm和9 mm,缺陷深度分别为0.2 mm、0.4 mm、0.9 mm和1.4 mm。

图5 预埋人工分层脱粘缺陷的航空碳纤维层压板样件

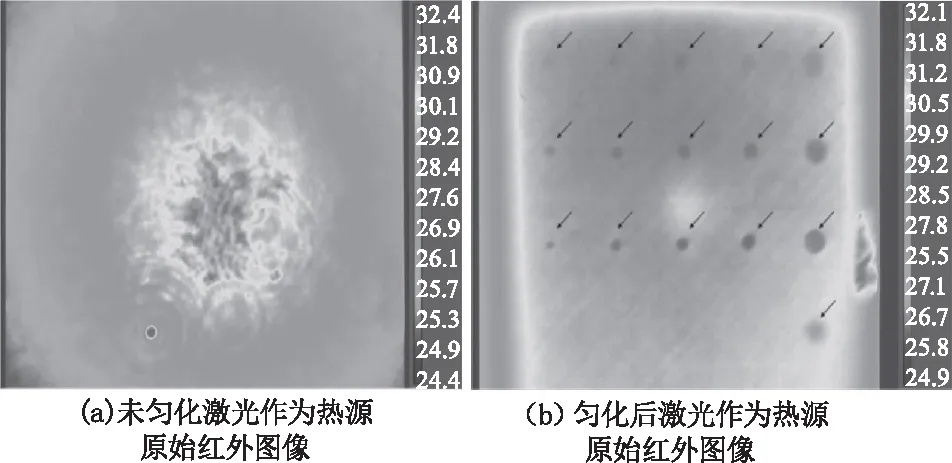

分别采用未匀化激光和匀化激光对该样件进行激光红外热成像检测实验,检测过程中激光脉冲长度为3 s、激光功率约150 W。图6预埋人工脱粘缺陷CFRP样件光束未匀化和匀化后激光红外热成像结果。如图6(a)可以看出当激光未整形匀化时,由于激光加热不均匀,导致样件表面温度分布全被背景噪声干扰,看不到内部缺陷的存在,且由于光束不均造成的局部高温区域容易被误判为缺陷。而与之相比,如图6(b)所示,采用光束整形匀化后,激光加热非常均匀,红外热成像图像质量高,除了深度为0.2 mm的一排缺陷外,能够清晰的看到大部分的缺陷的存在。至于最接近表面的缺陷未被检测到的原因,可能是由于接近表面的聚乙烯薄膜在层压板高温高压加工过程中发生融化,影响预埋人工缺陷的制作质量。为进一步提高对缺陷的识别能力,采用主成分分析图像处理方法,对两种激光加热获得红外图像序列进行处理,得到图6(c)和(d)图像处理后的激光红外热成像图像,可以看出,当激光未匀化时,由于强背景噪声的干扰,图像处理后的红外图像仍包含大量的背景噪声,无法有效识别大部分缺陷,而激光匀化后,由于没有背景噪声的干扰,图像处理后的红外图像对比度和信噪比进一步提升,缺陷图像更加清晰。

图6 预埋人工脱粘缺陷碳纤维层压板样件光束未匀化和匀化后激光红外热成像检测结果

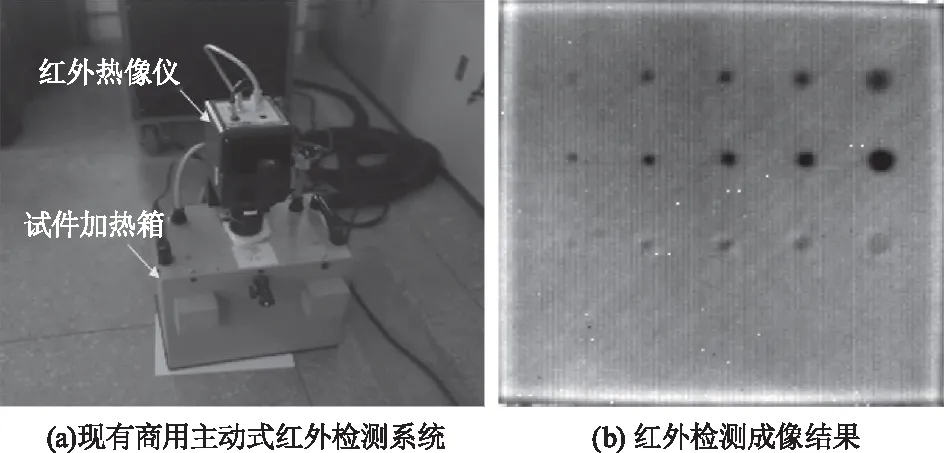

为进一步验证所开发新型光纤耦合光束匀化激光红外热成像检测系统的检测性能,选用现有市场主流商用主动式红外热成像检测系统进行对比检测实验。如图7(a)所示,该系统由试件加热箱、红外热像仪和图像采集处理软件构成。检测时将图5对应的碳纤维层压板样机置于加热箱中,通过红外热像仪获取试件红外温度图像,其红外检测成像结果如图7(b)所示,可以看出该系统也能够检测出试件中的大部分分层脱粘缺陷,但与图6(d)所示的检测结果进行比较可发现,本研究所开发的激光红外热成像检测系统在缺陷成像清晰度和信噪比上均明显占优。同时,现有商用主动式红外检测系统由于采用闪光灯加热的方式,其检测距离通常在0.5 m以内,而本研究所开发的激光红外检测系统,由于采用激光远距离加热,其工作距离更远,目前为0.5~3 m,将来还有进一步大幅提升的空间。

图7 现有商用主动式红外热成像检测系统碳纤维层压板样件检测成像结果对比

3.2 航空碳纤维复合材料结构冲击损伤检测应用

航空复合材料结构除了会产生分层脱粘缺陷外,还会由于外来异物撞击产生冲击损伤。为验证所开发新型光纤耦合光束匀化激光红外热成像检测方法和系统对复合材料结构冲击损伤的检测能力,如图8(a)所示,首先采用冲击加载装置对两碳纤维层压板(尺寸为150 mm×100 mm×3 mm)分别进行5 J和10 J能量的冲击,如图所示,冲击完成后在冲击区域难以用肉眼观察到冲击损伤的存在。图8(b)为激光红外热成像检测结果,从检测图像中可以清楚的看到冲击损伤缺陷的存在,还可以看出当冲击能量增大时,冲击损伤面积增大。

图8 碳纤维层压板冲击损伤样件激光红外检测成像结果

除了层压板外,还选取航空碳纤维蜂窝夹芯板复合材料样件进行了冲击损伤检测实验。试件整体尺寸为155 mm×104 mm×17 mm,其中上下复合材料盖板的厚的均为3 mm,蜂窝夹芯的厚度为9 mm。同样采用冲击加载装置对该试件表面中心进行10 J能量的冲击,其后进行激光红外检测实验。如图9(a)所示,冲击后试件表面用肉眼几乎观察不到损伤,而与之相比,从图9(b)激光红外热成像检测成像结果中可以明显看到损伤的存在。

图9 碳纤维蜂窝夹芯板冲击损伤样件激光红外热成像检测结果

4 结 论

为克服现有激光红外热成像检测方法由于激光加热不均造成的检测性能低等问题,本文提出和研究了一种基于衍射光学原件的激光光束整形和匀化方法,通过计算初步验证了该方法的有效性,并进行了参数优化。在此基础上开发了新型便携式光纤耦合光束匀化激光红外热成像检测系统,该系统具有检测速度快、工作距离远、体积小巧等优点,能够在外场环境下对在役复合材料结构进行原位快速无损检测。最后将所开发系统用于航空碳纤维复合材料检测上的应用研究,通过检测实验结果可以看出,该系统大幅提升了激光光束的均匀度,消除了由于加热不均产生的背景噪声,增强了对缺陷的检出性能,可以实现航空碳纤维层压板和蜂窝夹芯板结构内部脱粘缺陷和冲击损伤等的有效检测。通过与现有商用红外热成像检测系统进行了对比检测实验,进一步验证该检测方法和系统具有优异的检测性能。