预制整浇体系现浇柱分离绑扎、快速合笼施工技术分析

唐卫东,宋千军,周斌,周娜娜,苏杨

(中建四局第六建设有限公司,安徽 合肥 230000)

0 前言

近几年,随着国务院印发《中国制造2025》以及全面推进实施制造强国战略以来,厂房类、产业园类项目在我国遍地开花,掀起了建设热潮。该类项目的结构形式通常以现浇钢筋混凝土结构、钢结构为主,其中又以凭高大清水混凝土结构柱为主要竖向受力构件的预应力混凝土装配式结构为主流,此类结构柱的施工一直是施工管理的难点,存在耗工多、高空作业时间长、施工麻烦、成本高等弊端。

为此,以上海新能源汽车(电车)供应链资源管理中心项目为依托,项目在大独立柱的钢筋绑扎、模板合模方面进行了创新优化,摒弃传统搭高操作架绑扎钢筋、合模加固的做法,采用一种新型的现浇柱分离绑扎、快速合笼的施工方法,简化了施工工序,大量减少了高空作业,降低施工成本的同时提高了施工质量。

1 工程概况

项目建设地点位于上海市奉贤区港鼎路和海熙路、海杰路交汇处。主要由1#、2#、3#仓储区域及综合楼组成,总建筑面积11.14万m2,有大量的大高度、大截面现浇柱。

2 工艺原理

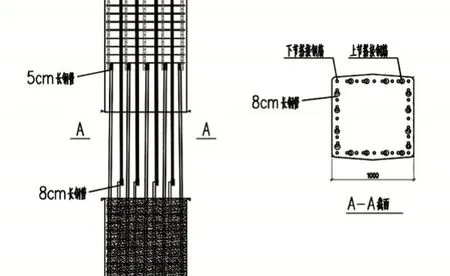

本工法将柱钢筋分为上下两节进行分离式绑扎,下节柱原位绑扎,搭接区域较短钢筋处焊接80mm 长D48 建筑钢管,与较短钢筋错口焊接,错开距离为40mm,隐蔽验收后原位合模;上节柱钢筋在楼地面平放式绑扎,搭接区域较短钢筋处焊接50mm 长D48 建筑钢管,与较短钢筋平口焊接,隐蔽验收后,钢筋笼吊入平放的U 型大钢模内合模。最后整体起吊内带钢筋笼的大钢模至下节柱上方,上下节柱长钢筋相互插入焊接在短钢筋处的建筑钢管内即完成钢筋的固定,实现快速合笼。最后进行分段处柱模加固及垂直度校准,即可进行柱混凝土浇筑。全过程无需搭设操作架,降低了柱钢筋模板的施工难度。

3 施工要点

3.1 施工准备

绘制上下节钢筋笼对插搭接分离图。根据《混凝土结构施工图平面整体表示方法制图规则和构造详图》(22G10 1-1)要求,按50%搭接百分比绘制钢筋绑扎搭接示意图,并将钢筋笼在搭接钢筋处拆开,即为上下节钢筋笼对插搭接分离图。

图1 上下节柱对插原理图

图2 整体工艺流程图

3.2 下节柱钢筋绑扎

下节柱主筋绑扎在楼板钢筋绑扎时进行,主筋箍筋绑扎按照上下节柱对插搭接分离图施工,确保搭接长度满足规范要求。

①在楼板钢筋绑扎时,按照上下节柱对插搭接分离图对下节柱钢筋进行施工,注意上下柱主筋位置要互相错开。

②搭接区域所有箍筋均设置90°焊接封闭,搭接区域较长钢筋1000mm 范围内不进行扎丝绑扎。

③需要预埋的钢结构及水电及时预埋。

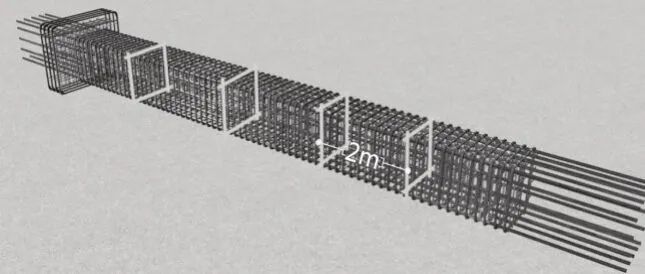

④保护层采用井字型钢筋焊接定位,定位筋长度可以比实际柱模尺寸小5mm,焊接必须牢固,定位钢筋切口平整,井字型钢筋每2m 设置一道,下节柱共设置2道。

3.3 下节柱焊接定位钢管

在下节柱搭接区域较短钢筋处焊接80mm 长D48 建筑钢管,与较短钢筋错口焊接,错开距离为40mm。

图3 下节柱钢管焊接示意图

3.4 下节柱钢模施工

下节柱钢模合模为原位合模,具体工艺要求如下。

①柱底采用焊接梯形钢板定位柱钢模来控制保护层,定位板焊接时,可比实际柱尺寸小5mm,焊接必须牢固。其余位置钢筋保护层采用绑扎混凝土垫块方式进行预留。

②采用木板及海绵胶进行找平,确保柱模搭接处水平,采用密封海绵胶,用于柱模底部找平及底部密封,最后钢模原位合模。

3.5 上节柱钢筋笼绑扎

上节柱钢筋笼绑扎时,按照上下节柱对插搭接分离图对上节柱钢筋进行施工,注意与下节柱主筋设置要互相错开。

搭接区域所有箍筋均设置90°,焊接封闭,搭接区域较长钢筋1000mm 范围内不进行扎丝绑扎。

钢筋笼在中心位置预留间距200mm 的混凝土浇筑导管下落区域,为保证柱底部的外观质量,在浇筑混凝土前可注入约200~300mm 厚同强度砂浆。

钢筋笼起吊点视重量采用≥φ22 螺纹钢,伸出钢筋笼长度为100mm,为保证焊接质量,另一个方向也需要加焊螺纹钢,但是不需要伸出钢筋笼,起吊点位置设置在钢筋笼两端四分之一处。

保护层采用井字型钢筋焊接定位,每2m 设置一道,定位筋长度按柱模尺寸下料,可以比实际柱模尺寸小5mm,焊接必须牢固。

钢筋笼完成前,需结合水电专业和钢结构专业在钢筋笼上预埋管线和埋件,预埋时应绑扎牢固。

3.6 上节柱焊接定位钢管

在上节柱搭接区域较短钢筋处焊接50mm 长D48 建筑钢管,与较短钢筋平口焊接。

3.7 上节柱钢模施工

合模拼装时检查模具内壁是否清理干净,涂刷油性脱模剂,模具与模具接口处粘贴双面胶带。

图4 钢筋笼定位筋设置示意图

图5 上节柱钢管焊接示意图

钢筋笼检查无误后,起吊放入平放在地面的上部U 型模中,随后起吊下部U 型模就位,对准合上后,先穿两端螺栓,再穿中间并初拧螺栓,两边对称后终紧螺栓,扭矩应达到280kN·m 以上,以免拼缝漏浆,腰部位置的螺栓必须设置两个螺母。

3.8 上节柱钢筋钢模吊装就位

起吊时先采用主钩和副钩配合把安装好的整体柱模吊至垂直状态。遇仓库伸缩缝时,注意开模方向,不要往伸缩缝方向开模,否则无法拆模。

落位时,由4 人分站四方,用钢丝绳调整大致位置,由2-3人手持钢筋对位,缓慢下落就位,上下节柱钢筋相互插入焊接在搭接处的短钢管,上段柱模与下段柱模螺丝孔对位后加螺丝紧固,调整垂直度(垂直度控制在5mm 以内)并拉紧钢丝绳固定。

柱子上下节螺丝连接务必到位,两边对称终紧螺栓,扭矩应达到280kN·m以上,以免拼缝处漏浆,确保拆模时模具不变形。

柱模上部采用钢管扣件作为安全围护,保障浇混凝土人员安全。

边、角柱先用钢丝绳固定后再用钢管支撑,支撑长度可以调节。相邻中柱钢模利用钢丝绳通过紧线器固定在拉环或钢支撑底座上。

在吊机放松钢丝绳,但不脱钩的状态下,将柱模四面的钢丝缆风绳与短柱预埋吊环通过3t 紧线器拉结,用经纬仪查看垂直度并指挥调整各方向的紧线器,调直后收紧紧线器。

3.9 柱混凝土浇筑及拆模养护施工技术

3.9.1 柱混凝土浇筑

控制混凝土坍落度为160±20mm,石子粒径控制在5~15mm。混凝土浇筑完成应确保不离析,为保证柱底部的外观质量,在浇筑混凝土前在柱底灌入200~00mm厚同强度粘稠砂浆。

浇筑时,每次浇筑高度控制在1.5m左右。采用4 台长度为12m 的75 型振捣棒进行振捣,振捣棒功率3kW,持续振捣直至浇筑完成。

混凝土浇筑完成后,用线锤校核垂直度,若垂直度发生变化,及时通过紧线器进行调整。

3.9.2 模板拆除

底脚楔形模拆除。在混凝土振捣后24h(10℃以下延长至36h),混凝土柱可以松掉缆风绳。先拆除一侧楔形模联结螺栓,然后用铁锤敲击松动,再用撬棍拆除该侧楔形模,待该侧上部柱模顶开后,用相同方法拆除另一侧楔形模。

上部柱模拆除。首先将两片模板均挂上吊钩,然后从上至下拆除所有螺栓,安装拆模支架及千斤顶,将柱模一侧顶开,然后在柱子上加设钢箍,用千斤顶将另一片柱模顶开并吊离。

模具拆除后,吊运至指定堆放地点,立即清理并保养。

3.9.3 混凝土养护

拆模后立即采用水枪浇水,并用薄膜包裹柱子。

4 实施效果与经济效益分析

预制整浇体系现浇柱分离绑扎、快速合笼的施工技术在上海新能源汽车(电车)供应链资源管理中心项目中的应用,提高了高大独立结构柱的施工技术水平,缩短施工周期的同时大幅度降低了施工过程中的安全风险,同时也确保了高大独立柱成型质量,效果良好。

经对比分析,本技术和以往的传统做法相比,能提升70%的安装效率,同时节约了模板材料费和人工费,免去了脚手架、背楞、方圆扣等材料的租赁费、运输费及超高费,经济效益价值明显。

5 结语

随着社会及建筑行业的高速发展,越来越多的建筑工程对绿色建造愈发重视。实施预制整浇体系现浇柱分离绑扎、快速合笼施工工法,是结合建筑业劳动力现状、结构设计与建筑功能及施工过程安全综合考虑的优良施工方法,其使用可回收利用的定型化大钢模代替木模,既保证了现浇柱的成形质量能达到清水混凝土的效果,也避免了传统施工方法里材料的损耗与浪费问题,在节能环保方面取得了较好的效益,符合绿色施工。

本施工方法免除操作架的搭设,大量减少了高空作业量,施工过程中安全方面更容易管理,同时也极大地提高了施工效率,进度方面得到很好把控,对于推动建筑施工领域施工工艺的优化创新具有重大意义。