双金属掺杂SBA-15催化合成双酚F及其同分异构体调控

谈 瑛,李崇裔,余小光,廖红光,颜 鑫

(湖南化工职业技术学院化学工程学院,湖南株洲 412000)

双酚F 通常以苯酚、甲醛为原料经烷基化反应合成,其有4,4'-,2,4'-,2,2'-双酚F 3 种同分异构体,是一种十分重要的化工中间体产品,适用于制备低黏度双酚F环氧树脂等[1]。为了克服早期的无机质子酸、有机酸催化法制备双酚F 存在的设备易腐蚀、催化剂分离困难、废水处理量大等问题,人们研发了一系列新型高效酸催化剂,如介孔固体酸[2]、酸性离子液体[3]、金属有机骨架化合物(MOFs)[4]、H-β沸石[5]、酸性介孔分子筛[6]等。研究表明,在中等酸性条件下可以有效合成双酚F,但其异构体在均相和非均相催化剂中的分布相似。因此,通过改变双酚F异构体的分布来满足工业生产的需要是一项非常艰巨的任务。

在苯酚与丙酮的烷基化反应过程中,由于空间位阻效应,对位双酚A 的含量很高[7]。然而在苯酚与甲醛的烷基化反应中,情况有所不同。与丙酮分子相比,甲醛分子更小更活泼,更容易同时进攻苯酚的对位和邻位,从而形成4,4'-,2,4'-,2,2'-双酚F。因此,找到一种能够有效调节双酚F 同分异构体分布的方法非常具有挑战性。到目前为止,关于调控双酚F 异构体的文献报道较少。基于此,本文采用直接水热法制备了双金属元素掺杂的M-SBA-15(M=Al、Zr 或Al-Zr)催化剂,用于催化合成双酚F。M-SBA-15 催化剂不仅具有较高的比表面积,而且具有较大的孔径,这有利于加快反应速率,降低孔道被堵塞的可能性。此外,通过调控M-SBA-15 催化剂中的n(Al)/n(Zr)来调节双酚F 的异构体分布,并探讨其调控机理。

1 实验部分

1.1 主要试剂与分析仪器

试剂:PEO-PPO-PEO(P123)、ZrO(NO3)2·xH2O、Al(NO3)3·9H2O、盐酸(质量分数为37%)、正硅酸乙酯、苯酚、甲醛溶液(质量分数为37%)、无水乙醇,均为分析纯;实验用水为去离子水。

分析仪器:采用D/Max 2550 VB+18kW型X射线多晶粉末衍射仪(XRD)测定样品的晶型结构;采用NOVA-2200e型比表面积和孔隙分析仪测定样品的比表面积与孔径分布;采用Nicolet iS10型吡啶红外光谱仪分析样品酸性位点;采用Agilent-7890A型气相色谱仪分析双酚F含量。

1.2 催化剂M-SBA-15的制备

将 一 定 量 的 正 硅 酸 乙 酯 和Al(NO3)3·9H2O、ZrO(NO3)2·xH2O 同时加入到pH 为1.5 的HCl 溶液中,在40 ℃的水浴条件下搅拌溶解;随后加入到溶解有4 g P123的溶液中,所得混合物在40 ℃下搅拌24 h,然后转移到聚四氟乙烯反应釜中,于100 ℃静置反应48 h;结束后经过滤得到固体样品,用大量去离子水冲洗,并在80 ℃下干燥6 h,在550 ℃空气中焙烧6 h(升温速率为10 ℃/min)后得到多孔结构样品M-SBA-15。为简便起见,将样品命名为M-X,其中M代表Al、Zr或Al-Zr,X代表原始溶液中n(Si)/n(M)。

1.3 M-SBA-15催化合成双酚F

在装有回流冷凝器的三口圆底烧瓶中进行苯酚和甲醛的羟烷基化反应制备双酚F。首先在一定反应温度下将苯酚与M-SBA-15 催化剂搅拌混合均匀,然后缓慢滴加质量分数为37%的甲醛溶液搅拌反应一定时间;反应完成后将反应体系冷却至室温,采用过滤和减压蒸馏的方法分别回收M-SBA-15和苯酚,最后冷却得到双酚F 产品。以无水乙醇作为样品溶剂,在特定的反应时间下从单个批次中分别取样,然后立即用气相色谱仪分析,双酚F 收率(Y)及异构体分布(S)的计算公式如下所示(基于甲醛计算理论双酚F生成量):

2 结果与讨论

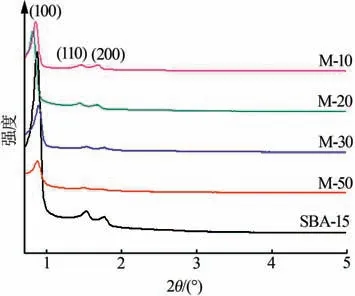

2.1 XRD分析

图1 是SBA-15 和M-SBA-15[n(Al)/n(Zr)=1]的小角度XRD 谱图。由图1 可见,所制备的样品M-50、M-30在2θ=1.56°(110)、1.70°(200)处的衍射峰不明显,这可能是由于当n(Si)/n(M)较高时,金属前驱体和硅盐前驱体水解速率不匹配,造成SBA-15的有序度降低;随着n(Si)/n(M)的下降,样品M-20、M-10在2θ=0.98°(100)、1.56°(110)、1.70°(200)3处都出现了明显的二维六方介孔结构特征衍射峰[8],表明所制备的样品有序度上升;同时还发现,与纯SBA-15相比,掺杂Al、Zr 原子后的M-20 和M-10 的特征衍射峰有轻微的左移。这是由于Al3+、Zr4+的离子半径大于Si4+的离子半径,当Al3+、Zr4+进入到SBA-15骨架时,会改变其晶胞参数,反映在小角度XRD谱图上,其衍射峰向左偏移[9],表明一定量的Al和Zr原子成功掺杂到SBA-15的骨架内。然而,由于金属离子掺杂量小,导致M-50、M-30的X射线衍射峰左移不明显。

图1 不同n(Si)/n(M)的M-SBA-15小角度XRD谱图Fig.1 Small-angle XRD patterns of M-SBA-15 with different n(Si)/n(M)

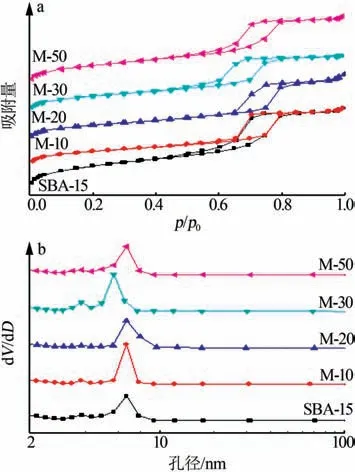

2.2 N2吸附-脱附分析

为了研究Al、Zr 的引入对催化剂比表面积、孔径、孔容量的影响,对反应前的催化剂进行了N2吸附-脱附分析,结果如表1 所示。由表1 可知,与SBA-15相比,M-SBA-15[n(Al)/n(Zr)=1]的比表面积略有变化,这可能是由于在SBA-15的骨架中掺入了Al和Zr;其孔径大小为5.6~6.6 nm,随着n(Si)/n(M)的减小,其孔径变化不大;掺杂Al、Zr 后SBA-15 的孔容量均有细微增加,这可能与硅铝(锆)骨架的扩张有关。然而,这些改变都是非线性的,因为M-SBA-15是一种无定型结构[10]。

表1 SBA-15和M-SBA-15在550 ℃煅烧后的物理性质Table 1 Physical properties of SBA-15 and M-SBA-15 after calcination at 550 ℃

图2为SBA-15和M-SBA-15的氮气吸附-脱附等温曲线和BJH孔径分布曲线。由图2a可知,所制备的样品在高相对压力下具有Ⅵ型氮气吸附-脱附等温线和H1型滞后环,这是典型的大孔径的介孔结构。BJH 的孔径分布曲线也反映了这一点(图2b),BJH的孔径分布较窄,主要集中在7 nm附近。

图2 样品的N2等温吸附-脱附曲线(a)和孔径分布曲线(b)Fig.2 Nitrogen adsorption-desorption isotherms(a) and pore diameter distribution(b) of samples

2.3 吡啶红外光谱分析

图3 为不同n(Al)/n(Zr)的M-20 的吡啶红外光谱图。从图3可以看出,M-20在1 400~1 700 cm-1处出现了多个吸收峰;在1 640、1 545 cm-1附近的吸收带均为Brønsted 酸位点(简称B 酸)吸收峰;在1 450 cm-1附近的吸收带为Lewis酸位点(简称L酸)吸收峰,由于受强氢键(1 446 cm-1处吸收峰)的影响,单独的Lewis酸吸收峰不明显;而在1 490 cm-1处的吸收带为Brønsted 酸和Lewis 酸结合的酸性位点吸收峰;1 446 cm-1和1 596 cm-1处的吸收带为吡啶与羟基之间的氢键吸收峰[11-12]。值得注意的是,对于Al-20,Al元素的引入导致在SBA-15中形成了一定数量的B酸和L酸,而对于Zr-20,Zr元素的引入主要形成L酸。与此同时,当n(Si)/n(M)[n(Al)/n(Zr)=1]为20时,与Al-20相比,其B酸吸收峰强度明显降低,这是由于Zr的引入造成的[9]。结合小角度XRD谱图(图1)中M-20的介孔结构衍射峰,表明Al和Zr已经被掺杂到SBA-15的骨架结构中。

2.4 M-SBA-15[n(Al)/n(Zr)=1]催化性能分析

2.4.1n(Si)/n(M)对催化合成双酚F的影响

M-SBA-15[n(Al)/n(Zr)=1]催化剂中n(Si)/n(M)对催化合成双酚F的影响如表2所示。由表2可知,当n(Si)/n(M)从50 降至20 时,双酚F 收率迅速从48.6%增至76.6%;继续减小n(Si)/n(M)至10 时,双酚F收率反而显著下降至57.1%。这可能是因为在低n(Si)/n(M)下难以将所有的M 元素引入到SBA-15骨架中且煅烧过程中过量的M 元素在介孔壁上形成了骨架外的金属氧化物颗粒,减少了可接触酸性位点的数量;而在高n(Si)/n(M)下SBA-15 的骨架中没有形成足够多的酸性位点来催化苯酚与甲醛的羟烷基化反应。因此,M-20催化剂表现出最佳的催化活性。另外,相同的n(Al)/n(Zr)催化剂对双酚F异构体影响很小,其分布与n(Si)/n(M)无关。

2.4.2 反应时间对催化合成双酚F的影响

图4为反应时间对双酚F收率及异构体分布的影响结果。由图4 可知,在反应进行的初始阶段(15~120 min),产物收率随反应时间的增加呈线性增长,由16.5%增至62.7%;当反应时间增加至120 min 后,产物收率缓慢增加,直至反应结束。反应时间对双酚F 异构体的影响不明显,当反应时间由15 min 增加到240 min 时,4,4'-双酚F 的选择性由25.6%降低到13.6%,而2,4'-双酚F和2,2'-双酚F 的选择性分别从48.8%升高到58.2%、25.6%升高到28.2%。综上,选定反应时间为4 h。

图4 反应时间对双酚F收率及异构体分布的影响Fig.4 Effect of reaction time on yield and isomer distribution of bisphenol F

2.4.3 反应温度对催化合成双酚F的影响

图5为反应温度对双酚F收率及异构体分布的影响结果。由图5可知,在50~90 ℃时,随着反应温度的升高,催化活性逐渐增强,产物收率从33.5%提高到82.4%;继续升温,产物收率反而略有下降,温度过高会加剧反应原料甲醛的逸出,故确定最佳反应温度为90 ℃。与此同时,双酚F的同分异构体分布在反应过程中变化较大。当反应温度从50 ℃升高到90 ℃时,4,4'-双酚F 选择性近似呈线性下降,从42.4%下降到13.6%,而2,4'-双酚F 和2,2'-双酚F分别从39.1%上升到58.2%、18.5%上升到28.2%。这可能是因为4,4'-双酚F 是受动力学控制,而2,4'-双酚F 和2,2'-双酚F 受热力学控制[3]。

图5 反应温度对双酚F收率及异构体分布的影响Fig.5 Effect of reaction temperature on yield and isomer distribution of bisphenol F

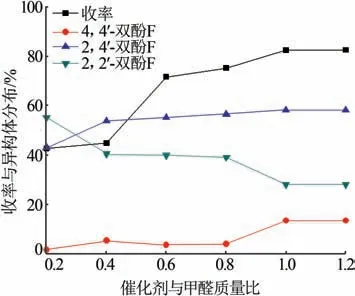

2.4.4 催化剂用量对催化合成双酚F的影响

图6 为催化剂与甲醛的质量比对产物收率、双酚F 异构体分布的影响。由图6 可知,当催化剂与甲醛的质量比为0.2~1.0时,随着催化剂含量的增加,产物收率大大提高,这是由于随着催化剂浓度的增加,可接触酸性位点的数量也增加,从而提高了转化率;继续增加催化剂与甲醛的质量比,产物收率趋于稳定,这可能是可接触酸性位点达到了饱和的缘故,故最佳催化剂与甲醛的质量比为1。在该条件下4,4'-双酚F选择性由1.8%增至13.6%,2,4'-双酚F由43%增至58.2%,2,2'-双酚F由55.2%降至28.2%。

图6 催化剂用量对双酚F收率及异构体分布的影响Fig.6 Effect of catalyst amount on yield and isomer distribution of bisphenol F

2.4.5 酚醛物质的量比对催化合成双酚F的影响

苯酚与甲醛物质的量比对合成双酚F收率及同分异构体分布的影响结果如图7所示。由图7可知,在一定反应条件下,当酚醛物质的量比为6~18时双酚F 收率迅速增加,从44.2%提高到69.3%;当酚醛物质的量比>18时,收率增幅较小。其原因可能是与甲醛浓度相比,苯酚的过量使用会稀释M-20 催化剂的浓度,限制其催化活性进一步提高,故最佳苯酚与甲醛物质的量比为30。因此说明,苯酚与甲醛物质的量比对异构体的分布无显著影响。

图7 酚醛物质的量比对双酚F收率及同分异构体分布的影响Fig.7 Effect of phenolic ratio on yield and isomer distribution of bisphenol F

根据上述工艺参数对催化合成双酚F的影响结果表明,对于同一种催化剂,n(Si)/n(M)、反应时间、酚醛物质的量比对双酚F 同分异构体的影响不大,反应温度、催化剂用量对双酚F 同分异构体有一定影响,假设通过这种影响来实现对同分异构体的调控,则保证不了产物的高收率。因此,本文制备了n(Si)/n(M)为20、不同n(Al)/n(Zr)的M-20催化剂,继续研究其对双酚F同分异构体分布的影响。

2.5 M-20对双酚F同分异构体分布的影响

图8为不同n(Al)/n(Zr)下M-SBA-15催化剂对双酚F 收率及同分异构体分布的影响。由图8 可知,双酚F的收率和同分异构体分布随着M-20催化剂中n(Al)/n(Zr)的变化而变化。虽然由不同催化剂催化得到的双酚F收率在79%~87.9%发生不规则的波动,但值得注意的是,双酚F的3种同分异构体分布发生了近似线性的规律性变化,即当n(Al)/n(Zr)从无穷大(只掺杂Al)减小至0(只掺杂Zr)时,2,4'-双酚F选择性由44.5%增至61.1%,2,2'-双酚F选择性由16%增至31%,4,4'-双酚F选择性由39.5%降至7.9%。

图8 不同n(Al)/n(Zr)下M-SBA-15催化剂对双酚F收率及同分异构体分布的影响Fig.8 Effect of M-SBA-15 catalyst with different n(Al)/n(Zr)on yield and isomer distribution of bisphenol F

据 报 道,Al-SBA-15 显B 酸 性 和L 酸 性[13],Zr-SBA-15 显L 酸 性[14]。当Al3+和Zr4+同 时 掺入SBA-15 中时会影响SBA-15 中L 酸和B 酸的比例,但是想通过调节B酸、L酸比例来实现对双酚F异构体的调控是一个很复杂的问题。在本研究中,通过简单地调节M-SBA-15 催化剂中的n(Al)/n(Zr)可以实现对双酚F 异构体的调控,这在工业应用中具有一定的借鉴意义。

2.6 M-SBA-15催化合成双酚F机理

M-SBA-15 催化苯酚甲醛烷基化反应合成双酚F可能反应机理如图9所示。由图9可见,甲醛在催化剂M-SBA-15的作用下质子化形成羟甲基碳正离子。然后,进攻一个苯酚分子,主要形成氧烷基化产物中间体A和部分碳烷基化产物中间体B和中间体C[15]。然后,氧烷基化产物中间体A 重排,生成碳烷基化产物中间体B 和中间体C;接着中间体B 和中间体C 继续进攻另一个苯酚分子,分别主要形成氧烷基化产物中间体D、中间体E及部分碳烷基化产物双酚F。最后,氧烷基化产物中间体D 和中间体E 继续重排,分别形成碳烷基化产物4,4'-,2,4'-双酚F 和2,4'-,2,2'-双酚F。在本研究中,当催化剂M-SBA-15 中Al 元素含量偏高时,有利于体系反应的对位重排,主要形成4,4'-,2,4'-双酚F;Zr元素含量偏高时,有利于体系反应的邻位重排,主要形成2,4'-,2,2'-双酚F。故可以通过调节M-SBA-15催化剂中的n(Al)/n(Zr)来调控双酚F中同分异构体的分布。

图9 M-SBA-15催化合成双酚F可能性机理图Fig.9 Plausible mechanistic pathway for synthesis of bisphenol F over M-SBA-15 catalyst

3 结论

1)XRD、吡啶红外光谱结果表明,Al、Zr 双金属元素在一定程度上成功地引入到SBA-15骨架结构内,掺杂后的SBA-15催化剂兼具B酸性位点和L酸性位点。

2)N2吸附-脱附结果表明,Al、Zr 双金属的引入对催化剂的比表面积、孔径、孔容量有一定的影响,但是这种影响不是特别明显,是非线性的。

3)催化性能测试表明,当n(Si)/n(M)为20 时,催化效果最好,改变原料中的n(Al)/n(Zr)可调节4,4'-,2,4'-,2,2'-双酚F含量在一定范围内呈近似线性规律性变化。

4)可能的反应机理推导表明:Al元素掺杂有利于双酚F对位重排,主要形成4,4'-,2,4'-双酚F;Zr元素掺杂有利于双酚F 邻位重排,主要形成2,4'-,2,2'-双酚F。