磷石膏浮选-常压盐溶液转晶制备α-半水石膏

刘 超,范垂钢,刘润国,于冬雪,李松庚

(1.中科院过程工程研究所多相国家重点实验室,北京 100190;2.中国科学院大学化学工程学院,北京 100049;3.中国科学院大学中丹学院,北京 100049;4.四川省发展和改革委员会创新驱动发展中心,四川成都 610021)

磷石膏(PG)是用硫酸处理磷矿生产磷酸时的副产物,主要成分为CaSO4∙2H2O。每生产1 t 磷酸将产生4~5 t 磷石膏[1-2]。据统计,目前全球磷石膏排放量已达60亿t,且仍以1.5亿t/a的速度增加。中国磷石膏年均增长量高达5 500 万t[3],不仅占用大量土地资源,而且严重破坏了生态环境[4]。虽然中国近年来磷石膏利用率已经接近40%,但由于历史堆积总量大,有必要继续提高利用水平[5-6]。

从利用途径上看,磷石膏经处理后可以配合肥料改良土壤,可以用作硫酸铵、硫酸钾、硫酸联产水泥等工艺的原料,也可煅烧为β-半水石膏用于多功能建筑材料、石膏板、刮墙腻子等[7-8],还可以转晶为α-半水石膏。与普通石膏相比,α-半水石膏机械强度极高,故又称高强石膏,不仅可以用作高档建筑材料,还用于精密铸造、医疗等领域,是磷石膏资源化、高值化合理利用的重要方向之一[9-10]。α-半水石膏主要制备方法有蒸压法、水热法和常压盐溶液法。其中,蒸压法最为成熟,即石膏在一定蒸汽和压力下脱水得到α-半水石膏,工艺较为简单。水热法则需将石膏原料与加入转晶剂的水溶液混合制成料浆,在一定的温度和压力下在水热反应器中进行搅拌、蒸煮[11-13]。以上两种方法多为高温高压间歇式操作,而常压盐溶液法的反应条件相对温和,并且便于连续操作,具有很大潜力。丁峰等[14]以质量分数为15%的NaCl溶液为转晶介质,加入质量分数为0.05%的丁二酸,制得长径比分别为1∶1、2∶1、3∶1的α-半水石膏;FELDMANN 等[15]在CaCl2和HCl 溶液体系中加入一定浓度的磷酸后也成功地将二水石膏诱导转化为α-半水石膏;马保国等[16]则利用Ca-Na-Cl 溶液体系将磷石膏成功转化为α-半水石膏。

常压盐溶液法目前仍处于实验室阶段,其主要原因如下:1)外加盐会提高工艺成本,溶液循环利用也会使流程复杂化;2)磷石膏自身杂质种类和含量较高,对转晶溶液体系与产品品质有不确定影响,故转晶前经常使用热酸酸洗除杂[17],但热酸会影响体系的溶液化学平衡,进而影响产品质量或工艺,此外,热酸还可能对操作人员和设备构成健康和安全风险;3)为了加快结晶速度,常使用高浓度氯盐,而这对工艺设备的电化学防腐也提出了一定的要求。

在满足国家与行业相关标准要求的前提下,为了尽量缩短工艺流程、降低处理成本、减缓反应条件的苛刻程度,并解决上述(电)化学腐蚀问题和劳动保护问题,本文提出了一种与泡沫浮选技术相结合的常压无酸无氯盐溶液转晶法制备α-半水石膏的工艺。首先采用温和的泡沫浮选技术制备出具有较高纯度和白度的浮选磷石膏,然后将其作为原料进行转晶制备α-半水石膏。与其他技术相比,该工艺不含常见的热酸浸出除杂与含氯溶液转晶单元,而是直接在常压Na2SO4溶液中对浮选净化产品进行转晶,流程连续,避免了热酸和Cl-的引入,简化了工艺,降低了防腐与能耗成本,为磷石膏的资源化利用提供了一条有益的思路。

1 材料与方法

1.1 实验原料

磷石膏样品取自湖北某磷化工厂堆场,平均粒度为153.8 μm,外观呈褐色或深灰色(实测建材白度为37%),pH 为3.1。图1 为磷石膏原料表面形貌和X射线衍射(XRD)谱图。由图1可推断样品中大量呈不规则平行四边形的单斜晶系颗粒为磷石膏中CaSO4∙2H2O晶体。

图1 磷石膏原料的SEM图(a)和XRD谱图(b)Fig.1 SEM image(a) and XRD pattern(b) of PG

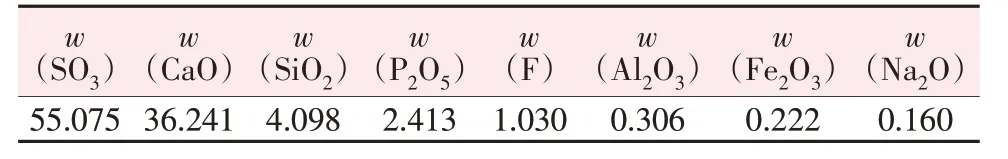

原料化学组成的X射线荧光分析(XRF)结果见表1。由表1 可知,原料主要组成元素为Ca、S 和O;主要有害杂质中Si 质量分数为4%~5%,P 质量分数为2%~3%,F质量分数为1%左右;同时还含有酸式磷酸盐为代表的共晶磷及少量的Αl、Fe、Na等元素,综合确定磷石膏主要成分是CaSO4∙2H2O。

表1 磷石膏原料化学组成Table 1 Chemical compositions of PG %

1.2 α-半水石膏制备方法

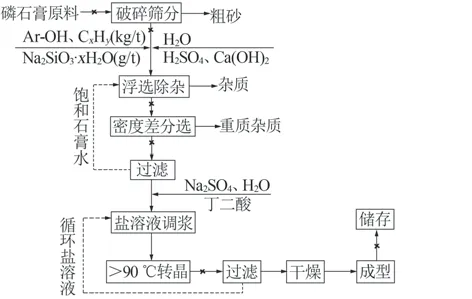

针对磷石膏原矿的性质特点,采用浮选法对其进行提纯净化,具体步骤如下:首先用二段破碎机充分破坏原料中的颗粒聚团,使硫酸钙颗粒与机械掺杂的杂质颗粒尽可能解离,实测破碎产物的平均粒度为56.17 μm;随后将其配制为固体质量分数为15%的料浆,料浆配制完成后用H2SO4或Ca(OH)2调整pH 至3.5;向浆体中加入由烃类、醇类、模数为2~3的水玻璃复配的浮选药剂,用量为8 kg/t(以干基物料计);在单次选别时间为5 min、选别次数为4、空气充气量为0.3 L/min、浮选机叶轮转速为1 800 r/min的条件下,获得浮选后的磷石膏浆体。

将浮选后的磷石膏浆体与无水Na2SO4(分析纯)按照质量比为1∶5加入到三口烧瓶中配制成Na2SO4浓度为0.75 mol/L 的磷石膏转晶料浆。根据不同相态下CaSO4体系的溶解度数据控制水浴温度为92 ℃,然后进行转晶操作,转晶时长为4.0 h。前期研究发现,对于浮选磷石膏转晶体系,在常见的有机酸、无机盐、大分子类转晶剂中有机酸调晶效果最优,同时又以含两个羧基的丁二酸调晶效果最佳。实验过程中丁二酸掺入量为0.1%(以料浆质量计)时,即可获得性能优良的α-半水石膏样品,命名为转晶样品(0.1%丁二酸)。实验流程如图2所示。

图2 磷石膏除杂转晶流程示意图Fig.2 Illustration of PG purification-crystal transformation flow sheet

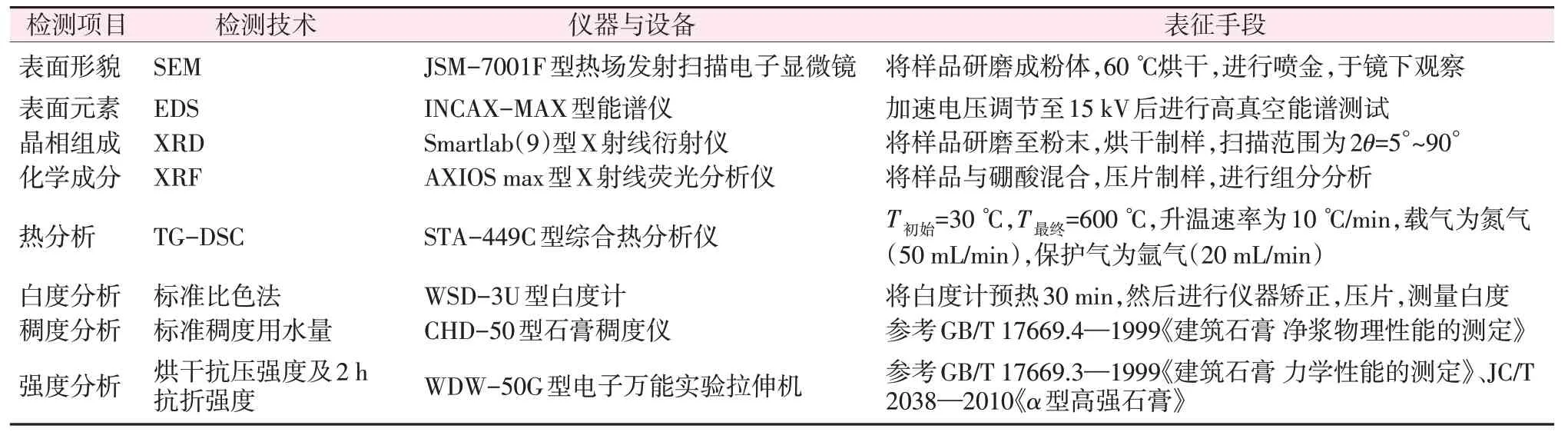

1.3 样品表征与分析仪器

实验过程中所用到的分析手段、仪器设备及其生产厂家的相关信息见表2。

表2 样品表征分析手段与仪器设备信息Table 2 Analytical methods and instrument equipment information for sample characterization

2 结果与讨论

2.1 磷石膏浮选净化前后形貌与组成

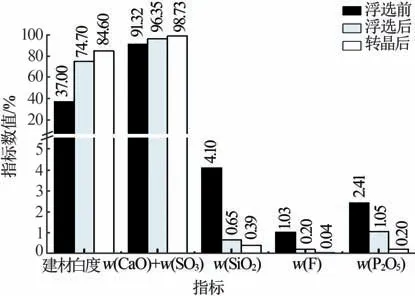

按照1.2节确定的浮选料浆浓度、药剂制度与选别时间等泡沫浮选工艺参数进行浮选,最终浮选目标产物产率为84%,浮选前后样品白度、石膏主要组分(以氧化物计)[w(CaO)+w(SO3)]及杂质含量的变化如图3所示。由图3可知,净化后产品建材白度可由原料的37%提高至74.7%,w(CaO)+w(SO3)则由选前的91.32%提高至96.35%;磷石膏原料中的主要杂质硅、氟、磷类物质的含量显著降低,SiO2、F 和P2O5的脱除率分别达到84.15%、80.58%和56.43%,同时未检出Na、Mg、Cl等元素。以上说明,浮选预处理产物已达到GB/T 23456—2018《磷石膏》中Ⅲ级磷石膏标准,为后续转晶和进一步提质创造了良好条件。

图3 浮选前后样品白度、主要组分含量与主要杂质含量变化Fig.3 Changes in sample whiteness,main component content,and main impurity content before and after flotation

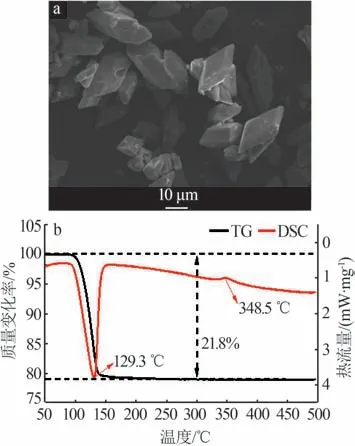

图4a 为浮选后所得样品的SEM 图,与图1a 对比可见,浮选后产物的晶体颗粒表面光洁程度明显提高,晶型更加规则,粒度更加均一,微细粒数量明显减少。图4b 为浮选后样品的热分析曲线。由图4b 可知,样品失水率为21.8%,与CaSO4·2H2O 理论失水率(20.9%)十分接近(相对误差为4.3%)。

图4 浮选净化后磷石膏的SEM图(a)和热分析曲线(b)Fig.4 SEM image(a) and thermal analysis curves(b)of phosphogypsum after flotation purification

图5a 为磷石膏浮选前后的XRD 谱图。由图5a可知,浮选后共晶磷和含氟化合物等杂质的特征峰基本消失,仅残留了较微弱的SiO2信号,说明杂质总体含量在浮选后显著下降,与图3 结果一致。图5b为浮选后样品及CaSO4·2H2O标准物的红外光谱图。由图5b 可知,3 549、3 404、1 686、1 621 cm-14 个波数对应CaSO4·2H2O 分子中结晶水的O—H 振动峰,而1 146、671、601 cm-13 个波数对应SO42-的非对称振动峰,该谱图与CaSO4·2H2O标准物的谱图十分相近。综合对比图4~5提供的表面形貌、热分析、物相分析及光谱信息可知浮选后磷石膏主要成分为CaSO4·2H2O。

图5 浮选前后磷石膏矿相组成对比(a)和浮选后表面官能团分布(b)Fig.5 Comparison of mineral phase composition of PG before and after flotation(a) and distribution of surface functional groups after flotation(b)

2.2 浮选磷石膏常压盐溶液转晶产物

2.2.1 微观形貌与化学组成

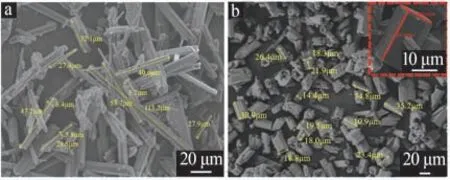

以浮选磷石膏为原料,依据1.2节的转晶流程制得不同产物的微观形貌如图6 所示。其中,图6a 为无转晶剂转晶样品的SEM图,图6b为添加料浆质量0.1%的丁二酸转晶剂后产物的SEM 图。由图6 可见,所得样品含有大量三方/六方晶系的晶体颗粒,为α-半水石膏的特征晶型,与图4 浮选磷石膏相比,单斜晶系颗粒基本消失。可初步推断,无论是否添加转晶剂,浮选后磷石膏在硫酸钠溶液中均可转晶为α-半水石膏。

图6 样品的SEM图Fig.6 SEM images of samples

图7 为添加料浆质量0.1%的丁二酸转晶剂后产物的EDS分析结果。由图7可知,O、S、Ca在晶粒表面分布均匀,且三者间的原子物质的量比接近CaSO4·1/2H2O 中原子物质的量比[n(O)/n(Ca)=5.47,n(S)/n(Ca)=1.07]。

图7 转晶样品(0.1%丁二酸)的EDS分析Fig.7 EDS analysis of transformed sample(0.1% succinic acid)

磷石膏、浮选磷石膏及转晶样品(0.1%丁二酸)的有效组分、主要杂质含量及白度见图8。由图8可知,相对原料而言,转晶样品的建材白度提升至84.6%,比原料提升了128.65%;转晶后样品的w(CaO)+w(SO3)提高至98.73%,提升了8.11%;转晶后样品的P2O5质量分数降低至0.20%,物料中水溶性F质量分数降低至0.04%,Si、F和P类杂质质量分数分别降低了90.49%、96.12%和91.70%,同时未检出Na、Mg、Cl等元素。转晶产物已满足GB/T 23456—2018《磷石膏》中I级磷石膏的要求。

图8 转晶前后产物样品白度、主体元素含量与杂质变化Fig.8 Changes in whiteness,main element and impurities content before and after crystallization

2.2.2 转晶样品的谱学特征与相态的确定

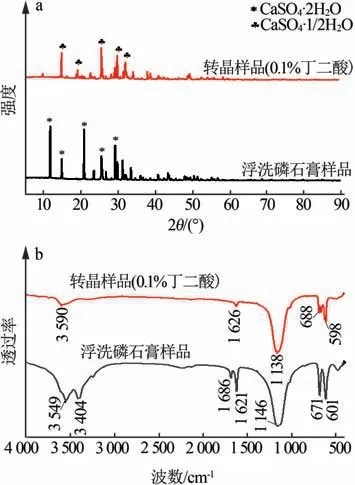

为了进一步分析样品的转晶效果,采用XRD与FT-IR 对浮选磷石膏及转晶样品(0.1%丁二酸)进行了表征,结果如图9所示。由图9a可知,转晶后样品 的XRD 谱 图 中 未 见CaSO4·2H2O 特 征 峰,而 代之的是CaSO4·1/2H2O特征峰。此外,通过对比图9b可知,浮选磷石膏转晶后原CaSO4·2H2O 特征峰(1 621、1 686 cm-1)合为一个特征峰(1 626 cm-1),这一变化说明CaSO4·1/2H2O 是转晶后样品的主体成分[18]。

图9 转晶样品(0.1%丁二酸)与浮选磷石膏的XRD谱图(a)和FT-IR谱图(b)Fig.9 XRD patterns(a)and FT-IR spectra(b)of transformed sample(0.1% succinic acid) and the transformed raw materials

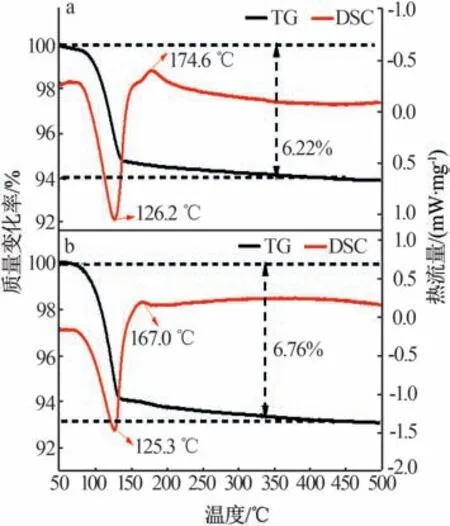

上文已经证实转晶产物为半水石膏,但半水石膏一般包括α和β两种相态[19],虽然通过SEM 分析显示转晶后样品为α-半水石膏,但毕竟为特定视域下的直观分析,为了进一步给出定性依据证明形成的半水石膏样品相态在整体上已基本转变为α相,通常采用差热分析法对转晶后的样品进行表征。无论CaSO4·2H2O还是任何一种半水石膏,失水变成无水CaSO4的过程中都会在其DSC曲线上形成不同的吸、放热特征峰[20-22]:在确定是半水石膏的前提下,β-半水石膏失水过程中首先会在DSC曲线上120 ℃左右形成一个强吸热峰,之后会在300~350 ℃形成一个较弱的放热峰;α-半水石膏在DSC曲线上120~250 ℃处出现一个大吸热峰之后会很快出现一个小而尖的放热峰。图10 为转晶后样品的TG-DSC 曲线。由图10a、b 可知,在转晶样品的DSC 曲线上继120 ℃出现强吸热峰后,在170 ℃左右又出现一个小放热峰,且在300~350 ℃处未出现放热峰(图4b 磷石膏浮选后样品的DSC 曲线上的放热峰出现在348.5 ℃)。结合上文其他表征结果表明转晶产物为α-半水石膏。

图10 样品TG-DSC分析Fig.10 TG-DSC analysis of samples

2.3 “浮选-转晶”提质产物的力学性能测试

α-半水石膏作为胶凝材料,其应用离不开其力学性能,而力学性能依赖于晶粒几何尺寸:当长径比较小时,转晶样品标准稠度用水量较少,晶体多为短柱状,晶体接触面积大,搭接密集,有良好的力学性能;当长径比较大时,转晶样品标准稠度用水量增加,晶体大多数为长棒状,搭接过程有很多孔隙,晶体间的结合明显削弱,致使力学性能降低。

对不添加和添加转晶剂产生的样品进行几何尺寸统计发现,无转晶剂(图6a)时,单纯在盐溶液体系中合成的α-半水石膏的晶体长径比为10.19±8.353(长度为65.47 μm±14.951 μm,直径为6.40 μm±2.494μm),此时所得产品的力学强度较低;添加丁二酸后生成的产物长径比为1.50±0.271(长度为36.89 μm±1.351 μm,直径为24.51 μm±0.439 μm)(图6b),与无转晶剂的转晶产物相比,长径比显著减小,晶粒尺寸也变得更加均匀。其主要原因为丁二酸能够作用于特定晶面上,从而加大不同晶面间的生长速度差异,最终影响晶体晶形的整体发育[23-25]。

α-半水石膏的力学性能依赖于晶体的形貌和尺寸。上文所制的长径比约为1.5的α-半水石膏理论推测应属高强石膏。为证实这一推断,依据GB/T 17669.3—1999《建筑石膏 力学性能的测定》、JC/T 2038—2010《α型高强石膏》将α-半水石膏原料制成横截面为40 mm×40 mm×160 mm的测试样进行力学强度实测。测试所用样品如图11所示。

图11 强度测试样品示例Fig.11 Strength test of sample

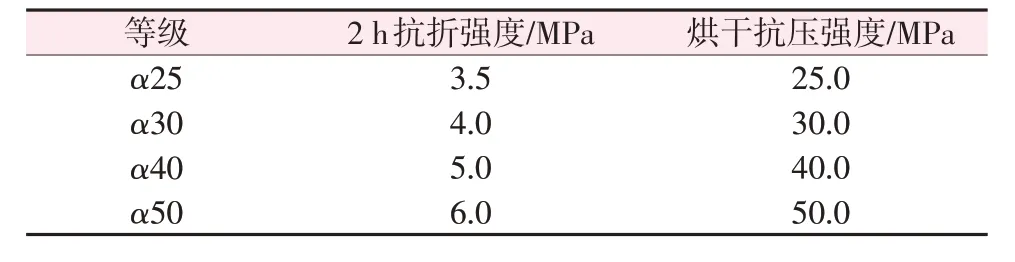

图12为单一组样品强度分析。由图12可知,测试3 组后最终产品的2 h 抗折强度与烘干抗压强度分别达到7.7 MPa 和36.3 MPa,参照建材行业标准JC/T 2038—2010《α型高强石膏》强度等级分类表(表3)可知,转晶后样品达到α30等级。

表3 α-高强石膏强度等级分类表Table 3 Strength grade of α-high strength gypsum plaster

图12 测试样的2 h抗折强度(a)和抗压强度(b)分析Fig.12 Analysis of 2 h flexural strength(a) and compressive strength(b) of test sample

图13给出了磷石膏原料、浮选磷石膏和转晶样品的标准稠度用水量(水膏体积比)。由图13可知,磷石膏原料的标准稠度用水量高达0.73,无法满足建材行业的应用要求;而与原料相比,标准稠度用水量在转晶过程中不断降低,转晶最终产物的标准稠度用水量为0.32,比原料降低了56.16%。标准稠度用水量的显著减少意味着硫酸钙晶体间的结合力得到增强,从而使产品获得了比较致密的结构,其力学强度大大增加。这一变化趋势与长径比数据所得结论相一致。在将来的工艺中如果能结合优化物料的粒度级配,则有望进一步降低标准稠度用水量,协同解决石膏硬化体孔隙率和无害化等方面的问题。

3 结论

本研究采用温和的泡沫浮选单元对磷石膏进行浮选,然后对浮选料浆直接进行常压硫酸钠溶液转晶,制备了强度满足JC/T 2038—2010《α型高强石膏》规定的α30等级的高强石膏,石膏中有害杂质水平显著降低,已达到GB/T 23456—2018《磷石膏》中I级磷石膏标准。浮选净化除杂工序无需热酸酸浸,转晶工序无氯盐参与,降低了工艺的(电)化学腐蚀;同时,浮选过程中药剂添加量较少且无需回收,在满足无害化与资源化的前提下缩短了工艺流程,降低了工艺成本,为磷石膏的综合利用提供了一条有益的思路,得出以下结论。

1)在初始料浆质量分数为15%、选别时长为20 min 条件下,使用复配药剂对磷石膏进行泡沫浮选,产率为84%,Si、F和P有害杂质的脱除率可分别达到84.15%、80.58%和56.43%,产物建材白度由37%提高至74.7%,浮选后石膏样品纯度达到95%以上。

2)将浮选磷石膏与无水Na2SO4配制为质量比为1∶5、Na2SO4浓度为0.75 mol/L的转晶料浆,并添加料浆质量0.1%的丁二酸转晶剂,在92 ℃水浴条件下转晶4.0 h,最终制得长径比为1.50±0.271、建材白度为84.6%、2 h 抗折强度超过7.7 MPa、烘干抗压强度超过36.3 MPa的α型高强石膏。