甲醇氧化制甲醛工艺及催化剂研究进展

李 贺,张利杰,张 凯,苏 晋,姚朝阳,曾贤君,郭春垒,孙彦民

(中海油天津化工研究设计院有限公司,天津 300131)

甲醛是一种重要的化工中间体,商用甲醛一般以较低浓度的水溶液形式储存和销售,质量分数为40%左右的甲醛水溶液俗称福尔马林,常用作杀菌剂、防腐剂、还原剂等。甲醛下游产品达上百种之多,常见的有三醛树脂、聚甲醛、聚氨酯、1,4-丁二醇、吡啶等,在板材制造、纺织、医药、水处理、涂料及染料等领域应用广泛[1-2]。

甲醛一般以甲醇为原料经空气氧化脱氢制得,全世界约30%的甲醇用于生产甲醛[3],目前,中国甲醛产能已超过3 000 万t/a,占全球总产能的50%以上。虽然国内甲醛现已处于产能过剩状态,但甲醛下游产品丰富且需求量大,具有甲醇原料来源优势或配套下游装置的企业有新建甲醛装置的意向[4],甲醛产业也将逐步向生产装置大型化、生产工艺先进化、产品种类多样化的方向迈进[5]。

甲醇氧化制甲醛通常采用银催化剂法(简称银法)或铁钼催化剂法(简称铁钼法)。银催化剂起步较早,工艺技术成熟,虽然银催化剂使用寿命较短,对原料纯度要求较高,但工艺流程相对简单,投资门槛较低,目前在甲醛生产企业中使用比例仍较大。由于银法工艺特点逐渐偏离规模化、绿色化、降本增效等行业发展趋势,加之银催化剂技术较为成熟,近年来关于银催化剂的研究报道渐少。铁钼催化剂在国外甲醛生产企业应用广泛,具有工艺适用性强、使用寿命长、可生产高纯度甲醛等优势,但国内技术尚不成熟,催化剂依赖进口。铁钼法符合甲醛行业发展趋势,将逐渐替代银法,其相关技术成为近年来研究热点。

本文对甲醇空气氧化法制甲醛的主要生产工艺及技术特点进行总结,对甲醇制甲醛催化剂的反应机理、制备工艺、应用工艺等方面研究进展进行综述,并对甲醇制甲醛催化剂和工艺技术的未来研究和发展方向进行展望。

1 甲醛生产工艺及技术特点

目前,工业上主要采用甲醇空气氧化法制取甲醛[6],主反应和主要副反应如式(1)~(5)所示,除主产物甲醛外,该工艺过程还产生深度氧化产物甲酸、CO、CO2及脱水缩合产物二甲醚、水等。

按所用催化剂种类划分,甲醛工业生产工艺主要包括银法和铁钼法,两种方法在甲醛生产中各有千秋,企业可根据经济成本、产品用途、装置规模、工艺特点等方面选择适宜的生产工艺。

1.1 银法

银法采用纯金属电解银或以浮石为载体的浮石银为催化剂,是中国目前甲醛生产的主流方法,国内技术较为成熟。银法又称甲醇过量法,即反应在高于甲醇-空气的爆炸上限的条件下进行[7],原料的高甲醇含量使得甲醇转化率较低、产品中甲醇含量较高,因此银法装置一般只能生产较低浓度的甲醛产品。此外,银催化剂使用寿命较短,银催化剂对毒物的高敏感性使反应对原料甲醇纯度要求较高。然而,采用银法工艺的装置投资小、生产工艺简单、技术成熟度高、操作弹性大,因此对于甲醛装置规模普遍较小的中国,大多企业目前仍采用银法工艺。

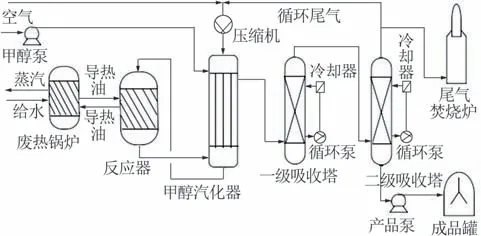

银法甲醇氧化制甲醛的工艺流程见图1。原料经高温预热后进入固定床反应器,反应释放的热量经汽包回收后进入过热器用于加热低温物料,产物中的甲醛经两级循环吸收塔进行收集,得到的甲醛水溶液进入产品罐,吸收后的尾气主要成分为氮气,一部分循环继续用作反应原料,其余经尾气炉焚烧。

图1 银法甲醇氧化制甲醛工艺流程图[5]Fig.1 Process flow diagram of methanol oxidation by silver method to formaldehyde[5]

1.2 铁钼法

铁钼法是以铁、钼的复合氧化物为催化剂,在原料中甲醇浓度低于其在空气中爆炸下限(体积分数为6.5%)条件下进行[8]。由于反应在空气过量的条件下进行,且催化剂具有较高的选择性,因此该法可获得近100%的甲醇转化率和94%左右的甲醛收率,明显高于银法[9]。采用铁钼法的甲醛装置一般生产规模较大、一次性投资较大、能耗高,但铁钼催化剂活性高、单耗低、抗中毒能力强、使用寿命长。此外,铁钼法可直接生产质量分数高达55%的甲醛,无需提浓装置,且产品中甲醇含量低,是生产聚甲醛、1,4-丁二醇等甲醛下游产品的首选原料,因此铁钼法在国内新建甲醛装置中备受青睐。世界上较为成熟的铁钼法工艺主要掌握于瑞典Perstorp 及丹麦Topsφe等国外技术商,目前国内铁钼法生产工艺主要依赖进口,国内技术尚不成熟。

铁钼法甲醇氧化制甲醛的工艺流程如图2 所示,其进料亦采用尾气循环式,原料经汽化器预热进入固定床反应器,反应产生的热量由导热油带出并由废热锅炉回收,产物经两级吸收塔后得到。

图2 铁钼法甲醇氧化制甲醛工艺流程图[5]Fig.2 Process flow diagram of methanol oxidation by ferro-molybdenum method to formaldehyde[5]

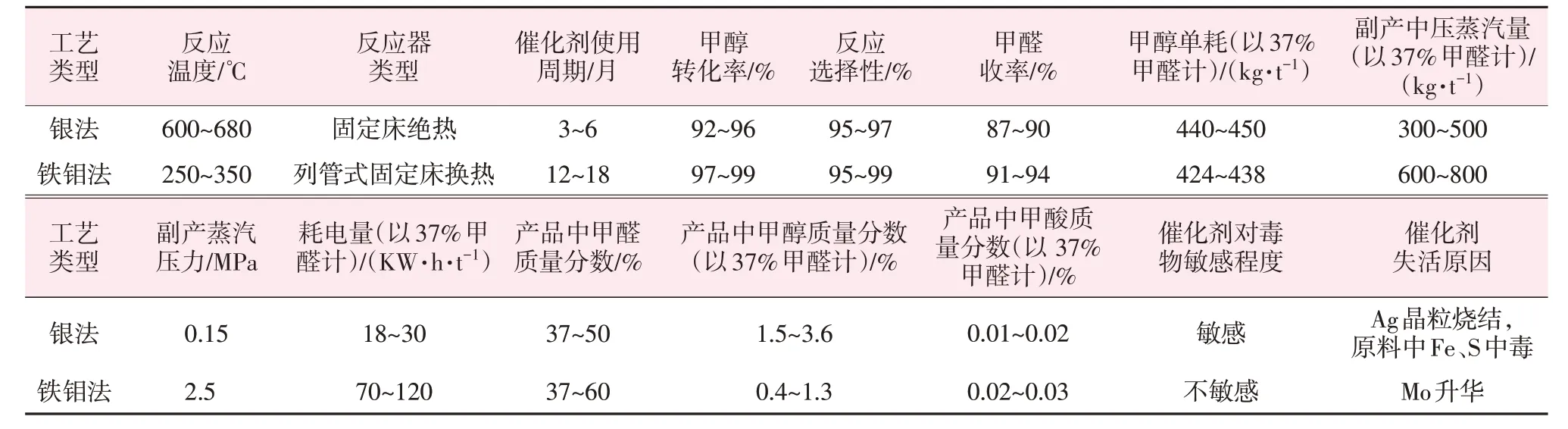

银法与铁钼法主要技术指标对比结果如表1所示[10-11]。由表1 可知,虽然铁钼法工艺一次性投资大,设备负荷大,电耗略高,但铁钼法可直接生产高浓度甲醛,无需提浓便可直接作为制取高附加值甲醛下游产品的原料,节省了稀醛溶液浓缩及含醇废水处理增加的各项费用。与先生产稀甲醛再浓缩相比,无论是从生产成本还是从环境保护角度,直接生产浓甲醛都更加合理。此外,铁钼催化剂在选择性及使用寿命方面均占优势,从投资经济性角度来看,铁钼法也更适用于规模较大的装置,符合甲醛产业生产规模大型化的发展形势。因此,铁钼法工艺将逐步取代传统的银法工艺,代表未来的发展趋势,更有发展前景[12-13]。

表1 银法与铁钼法技术指标对比[10-11]Table 1 Comparison between silver method and ferro-molybdenum method[10-11]

2 催化剂研究进展

甲醇空气氧化法制甲醛主要采用银催化剂和铁钼催化剂,由于银法工艺起步早、成熟度高,因此近些年关于银催化剂的研究较少,相比之下,铁钼法技术成熟度相对较低,且具有更好的发展前景,因而铁钼催化剂成为近年来研究热点。此外,一些学者还致力于钒系等催化剂的开发,尽管此类催化剂在甲醇氧化制甲醛反应中表现出一定的效果,但距离工业化应用尚远。

2.1 银催化剂

甲醇在银催化剂作用下主要发生以下反应[14]。

甲醇被氧气氧化生成甲醛的反应和甲醇脱氢生成甲醛的反应均在银催化剂表面发生,产物中的甲醛约50%~60%由甲醇被氧气氧化反应生成,甲醛经深度氧化后将生成CO2,甲醛也可分解生成CO 和H2。关于甲醇在银催化剂作用下生成甲醛的机理目前尚无统一的认识,但中间氧物种的性质是影响选择性的关键,另外水的加入也有利于提高甲醛的选择性[15]。

工业甲醛生产所用银催化剂主要包括电解银、浮石银两种,其中浮石银是负载型催化剂,与电解银相比,其具有选择性差、甲醇单耗高等缺点。一些研究者对负载型银催化剂进行研究。SUN 等[16]分别采用梭形、纳米粒子形、棒状、球形结构的ZnO 载体制备Ag/ZnO负载型催化剂,并考察载体形貌对催化剂催化甲醇氧化制甲醛性能的影响,研究发现采用梭形载体制备的催化剂活性最高、甲醛选择性最好,说明载体形貌对Ag的分散度和Ag与载体间相互作用具有较大的影响,进而决定了催化剂在甲醇氧化制甲醛反应中的性能。

银催化剂具有易中毒、寿命短的缺点,反应原料中的杂质是银催化剂中毒的主要来源。刘凯等[17]研究了甲醇原料中Fe2+、S2+杂质对银催化剂活性的影响。结果表明:当原料中Fe2+质量浓度为1.258×10-2g/L 时,反应48 h后甲醛产率降低0.82%,当Fe2+质量浓度升至3.774×10-2g/L时,反应48 h后甲醛产率降低14%;当原料中S2-质量浓度为1.699×10-2g/L时,反应48 h后甲醛产率降低9%,当原料中S2-质量浓度为3.398×10-2g/L时,反应48 h后甲醛产率降低12.1%。以上说明甲醇中微量的Fe2+、S2+可对银催化剂性能产生较大影响,因此甲醇纯度对银法甲醛生产效果至关重要。杨占奇[18]则分析了工业装置中银催化剂失活的原因并提出了延长银催化剂使用寿命的措施,失活原因包括反应温度控制不当、反应原料杂质含量过高、工况频繁波动等。建议开车初期控制反应温度为660 ℃左右,反应中后期温度控制在640~650 ℃;开车前和停车后均用蒸汽对甲醇蒸发器进行热煮,冲洗内部构件表面的杂质,强化空气过滤效果,有效去除空气中的杂质;升降负荷遵循少量多次原则,避免工艺参数频繁变动。

在甲醇氧化制甲醛反应过程中,银催化剂中氧物种的性质对催化剂选择性具有较大影响。WATERHOUSE 等[19]研究了两种银催化剂性能与微观形貌的关系,结果表明:具有较大表面晶界密度的催化剂活性和选择性较高;而具有较小比表面积和表面粗糙度的催化剂活性较低;但在反应温度低于649.85 ℃时,两种催化剂的甲醛收率均随反应温度升高而升高。化学吸附表征结果显示,两种催化剂性能不同的根本原因是甲醇氧化反应时催化剂中氧物种的类型不同。

2.2 铁钼催化剂

与银催化剂相比,铁钼催化剂具有活性高、选择性好、寿命长、可生产高浓度甲醛等优点,近年来逐渐在国内甲醛生产企业得到应用,但国内铁钼法技术尚未成熟,学者们从多个方面对铁钼催化剂进行研究。

铁钼催化剂氧化甲醇制甲醛的反应机理主要有两种,分别为表面反应机理和Mars-van Krevelen 机理。表面反应机理见反应式(10)~(18),铁钼催化剂含有大量表面氧化还原钼活性位,表面O*可以由晶格氧或分子氧提供,表面O*的活性是影响CH3OH*和CH3O*生成HCHO的关键因素。该反应路径中未出现CH3OCH3,表明表面O*的活性和数量刚好满足生成HCHO路径的要求。氧化碳来源于甲醇直接深度氧化或甲醇生成甲酸的过程[20]。

式中,X*代表含有表面空位的X 物质(X 指各带*的物质);rds为速控步骤。

Mars-van Krevelen 机理基于铁钼催化剂的体相氧化反应理念,认为铁钼催化剂催化甲醇氧化制甲醛是在主活性相钼酸铁和助活性相三氧化钼的综合作用下完成的,其中三氧化钼中晶格氧的扩散速率较钼酸铁小,单独的三氧化钼对甲醇氧化制甲醛的活性很低,但可以助力钼酸铁加快晶格氧的传递速度,从而提高铁钼催化剂活性[20]。

YANG等[21]提出甲醇氧化生成甲醛的密度作用理论,该理论基于MoO3和Fe2O3的逆矩阵纳米结构。该结构具有优异的甲醇氧化制甲醛性能,这主要是因为MoO3和Fe2O3晶格矩阵界面的协同作用促进界面羟基的生成,进而促进甲醇转化为甲醛。

铁钼催化剂常采用共沉淀法制备,制备条件对催化剂结构及性能有较大影响[22-23]。殷惠琴等[24]分析和考察了制备过程中母液的酸碱性、浓度、沉淀温度、焙烧条件等因素对催化剂性能的影响,确定了最优的催化剂制备条件为Mo与Fe物质的量比为2.5、沉淀温度为60 ℃,此条件下制备的催化剂具有较好的性能,在500 h试验中稳定性良好,甲醛产率最高可达到92.7%。卫敏等[25]研究了钼酸铵溶液pH 对铁钼催化剂结构及性能的影响,发现获得高活性和高选择性催化剂的最佳pH 为2.77;钼酸铵溶液pH影响催化剂颗粒形貌及铁钼相在催化剂表相、体相的分布比例,进而影响催化剂反应性能。

固相研磨反应法因具有工艺简单、绿色无污染等优点常被用于催化剂的制备[26-27]。韩双双等[28]采用机械球磨法制备Mo-Fe 甲醛催化剂,研究了球磨时间对催化剂结构及其催化甲醇制甲醛性能的影响,研究表明,当球磨时间为30~90 min 时,催化剂结构主要为Fe2(MoO4)3和MoO3晶相,在285 ℃、质量空速为1.27 h-1条件下,甲醛收率约为95%。KONG等[29]对球磨条件进行考察,发现研磨介质球尺寸越小越有利于获得高甲醛收率;随着球料比增大,催化剂中n(MoO3)/n[Fe2(MoO4)3]先减小后增大,这对甲醛选择性有较大影响;球磨时间为2 h时,催化剂的选择性最佳,继续延长球磨时间对催化剂性能无明显影响。

纳米合成技术有利于在分子水平上对催化剂微观结构进行精准调变,以有效改善催化剂性能。王峰等[30]以铁卟啉、钼卟啉等大分子杂环化合物为原料,采用纳米自组装法制备了结构有序、稳定的纳米结构铁钼催化剂,该方法可实现对铁钼活性中心分布的调控,提升催化剂的性能。

工业铁钼催化剂中Mo 元素一般是过量的,除Fe2(MoO4)3外,催 化 剂 中 还 存 在 一 定 量 的MoO3。DIAS等[31]研究了铁钼甲醛催化剂中过量钼的作用,发现过量钼的存在可促进钼元素在催化剂表面富集,有利于提高甲醛收率;催化剂的活性主要由Fe2(MoO4)3提供,而选择性则主要与MoO3有关,两者发挥协同作用。RAUN等[32]通过对工业铁钼催化剂中的钼升华流失进行研究,发现当温度低于300 ℃时,仅检测到以MoO3形式存在的钼发生流失;提高反应原料中甲醇浓度或反应温度,钼升华加快,提高原料中水量可抑制钼升华,原料中氧浓度对钼升华速率基本无影响。Mo 升华流失对铁钼催化剂寿命产生较大影响,中国石化扬子石油化工有限公司采用喷涂成型工艺制备了涂覆型铁钼甲醛催化剂,克服了常规整体式催化剂强度差、钼易升华流失的问题,有利于延长催化剂寿命[33]。万华化学集团股份有限公司在制备铁钼甲醛催化剂的烘干步骤添加保湿剂,减少了催化剂中游离的铁离子,促进了钼酸铁晶相的形成,提高了催化剂的活性和稳定性[34]。

近年来,国内研究机构在吸收引进国外技术的基础上开发了具有自主知识产权的催化剂,由武汉华烁科技股份有限公司开发的EQ-101型铁钼甲醛催化剂已于2019 完成工业试验及应用。在常压固定床反应器上,反应温度为300 ℃、空速为12 000 h-1、原料中甲醇质量分数为6.5%的条件下,甲醇转化率为99.5%,甲醛收率为93.8%,500 h长周期运行过程中甲醛收率可稳定在93.3%左右[35];在工业装置上运行1 a 时,生产1 t 质量分数为37%的甲醛平均甲醇单耗为430 kg,甲醛收率为92%,与进口催化剂水平相当[36]。国产铁钼催化剂有望在国内进行推广使用,促进中国甲醛产业向规模化、先进化的方向迈进。

新型反应器在催化领域的应用已成为近年来研究热点之一[37]。VERNIKOVSKAYA 等[38]采用含铁钼催化剂的多孔镍催化板,研究了在高甲醇负荷条件下,在狭缝通道微结构反应器中甲醇高放热氧化制甲醛的过程。实验表明:甲醇转化率随温度的升高、线速度的降低和甲醇进口浓度的降低而升高,实验条件下甲醛选择性为99.9%~100%;在能达到的最大宽度下,高度为0.28~0.6 mm的通道中甲醛收率最高;与高度最小的通道相比,将通道高度增加到0.6 mm可以减少反应器中的催化剂用量,获得相同的甲醛产率。

2.3 其他催化剂

钒系复合金属氧化物常被用作均四甲苯制均酐、丁烷制顺酐等选择性氧化反应催化剂,具有优异的催化反应性能,因此,近年来出现了一些关于钒系金属氧化物在甲醇氧化制甲醛反应中的应用研究报道。BEHERA 等[39]研究了以磷酸氧钒为载体、异丙醇铝为浸渍液制备的Al-VPO 催化剂在甲醇氧化制甲醛反应中的性能。研究表明:不同Al负载量的催化剂均具有良好的结晶度和特定的形貌结构,其中负载量为5%(质量分数)的催化剂在反应温度为200 ℃时,甲醛选择性可达100%,但甲醇转化率仅为12%;当反应温度升至350 ℃时,甲醇转化率为94%,但甲醛选择性降至62%。

为了研究纯硅催化剂在甲醇氧化制甲醛反应中的性能,ALI等[40]以正硅酸乙酯为硅源、甲酰胺为助剂,采用一步水解和共缩合法制备了高比表面积SiO2催化剂。研究表明:甲酰胺的加入有利于提高催化剂比表面积和孔容;随着SiO2前驱体中水含量的增加,催化剂的平均孔径增大,亲水性增强;SiO2前驱体中水含量越低,催化剂活性越高,但选择性会变差;发达的孔结构和适中的疏水性是SiO2催化剂在甲醇氧化制甲醛反应中具有优异性能的保证。

金属Bi 常作为活性组分制备含氧化合物催化剂并用于烃类选择性氧化反应中。LI 等[41]制备了Bi2WO6、Bi2MoO6、BiOBr和BiVO44种铋基半导体,并将其用于光催化甲醇氧化制甲醛反应中。研究表明,Bi2WO6具有相对较高的催化性能,光催化体系具有反应温度低、能耗小、反应系统易于设计等优势,该研究为光催化甲醇氧化制甲醛提供一条新的路径。

沸石、分子筛等经济高效、可再生的催化材料在甲醇氧化制甲醛领域的应用也是未来发展趋势之一[42]。YANG等[43]采用分步浸渍法和共浸渍法制备了Cu-B/SBA-15催化剂。表征结果显示:催化剂中仅含L酸,且随B含量的增加,酸强度降低;其中,先浸渍B 再浸渍Cu 的催化剂对甲醇氧化制甲醛反应具有最高的活性;在n(B)/n(Cu)分别为0.5、1、3 的系列催化剂中,n(B)/n(Cu)为1的催化剂活性最高,选择性最好。

3 结论

目前,中国大部分甲醛生产装置仍采用传统银法工艺,但银法工艺及催化剂较为成熟,难以获得显著提升。铁钼法工艺在甲醛总体生产成本及以甲醛为原料生产高附加值下游产品的能耗、物耗方面的优势逐渐得到体现,更能适应甲醛产业的发展形势,预计未来铁钼催化剂具有较大的市场需求量。然而,铁钼法与银法在生产工艺方面差异较大,在中国甲醛产业背景下,为了减少投资、降低风险,银法甲醛生产企业更希望在不改变或改变较少装置工艺的条件下使用效率更高的铁钼催化剂。因此,加深对铁钼催化剂反应机理方面的探究、进一步提升铁钼催化剂性能、开发与现有银法装置工艺更加契合的铁钼催化剂是未来甲醛生产技术的主要研究方向,以推进甲醛产业高效、可持续发展。