精细混棉清梳联技术创新及应用

倪敬达 崔中浩 李界宏

(1.江南大学,江苏无锡,214122;2.青岛宏大纺织机械有限责任公司,山东青岛,266101)

清梳联技术日趋成熟,声、光、电、气、变频、伺服、在线检测及智能调整等新工艺技术和新梳理理论都广泛应用于新型清梳联生产线设计中。当前清梳联已经向着高速、高产、优质、节能的方向发展,提高了全流程的可靠性、稳定性,保证了生产流程的连续、平稳运行[1]。随着小批量、多品种色纺纱及混纺纱的普及,混纺纱对纤维混和均匀度提出了更高要求。条混虽然比例准确,但是纱线中纤维排列存在固有的缺陷,在清棉流程中急需成熟的精细混棉工艺来解决。

1 色纺混棉现状

混纺纱线能够利用纤维性能取长补短,提高产品的质量和服用性能。通过不同纤维混纺,可增加色纺纱产品的色彩、风格和用途;不同化纤的吸湿性能也可互补,改善混纺产品可纺性;在色织产品服用性能得到保障的前提下,可以混用价格偏低的纤维,降低成本[2]。

目前混纺纱、色纺纱的加工方法较多,纤维混和方法也不唯一,纺纱装备的智能化、连续化、高效化等先进技术向本色纱生产企业逐步推广应用较多,而在国内色纺和差别化纤维企业推广应用还很少,致使其企业与本色纺纱生产企业的技术差距进一步扩大[3]。混纺和色纺行业中,智能连续高效的设备使用较少,尤其是对一些大单量的混和处理,既要做到比例准确又要实现混和均匀,现在仍需大量人工操作,效率低,劳动强度大。

虽然很多中小企业仍使用传统设备加工混纺纱及色纺纱,形成其生产门槛较低的错觉,但实际上混纺纱、色纺纱对生产管理和质量控制的要求很高[4]。锡莱研究所的研究报告表明,用颜色差异明显的纤维混和,当混纺比偏差变化大于±1%时,会使机织物中横档疵点增加。当纱线中某组分混纺比例低于25%时,混纺比偏差要求达到更严格的±0.5%[5]。以黑白原料混和为例,避免明显横档的混纺比偏差:当黑/白混纺比为15/85、85/15 时,混纺比偏差±0.5%;当黑/白混纺比为33/67、67/33 时,混纺比偏差±1.0%;当黑/白混纺比为50/50 时,混纺比偏差±1.75%。可以看出,除混纺比为50/50 以外,其他比例的混纺比偏差有±1%的变化就会导致可见的织物疵点。

纤维常用的混和方法为散纤维混和,即按颜色和混纺比例的要求,分别称取几种不同组分的纤维,在成条之前将散纤维充分混和,再按常规流程纺制成细纱[6]。散纤维混和一般有3 种方法。一是人工拌花,缺点是劳动强度大,生产效率低,且产品质量不稳定,混和均匀性差;但手工混和具有不损伤纤维、不限组分的优势,适合小批量、多品种的特点。二是盘混,将不同颜色或不同规格的纤维按比例称重后摆盘,经正常的清梳联和常规流程纺纱,是当前生产中最常用的纤维混和方法,但混和均匀度差,不适合组分多、性能差异大的原料。三是使用毛纺设备中的和毛机,利用其风混效果完成纤维混和,再按常规流程纺纱,是小订单中常见的纤维混和方法[7]。

另一种混和方法是并条混和,即将不同颜色或不同组分的纤维分别加工成生条,再通过并条机并合在一起。并条混和通常使纱线中各组分纤维的比例准确,但并条混和的缺点在于,两道并合往往无法达到混和要求,而多道并合不仅需增加并条机台数,且会导致牵伸过度,生产过程中出现断条、缺条、搭条时还会导致组分比例失控[8-11]。研究表明,在同样环锭色纺纱情况下,条混获得的彩条状熟条在环锭纺加工流程中缺乏有效的混和,相较于散纤维混和,产生色差较大。

2 精细混棉设备混和技术原理

精细混棉机组采用横铺直取的原理,其中横铺指的是纤维按照比例铺层,将不同成分的纤维按设定比例(质量)在水平面上铺层,每一层纤维的厚度最终取决于其纤维的比例、纤维特性及所处层级,铺层在一起的纤维在输送平帘上从垂直方向测量,所有点都是按设定比例(质量)铺层的,即“不等厚,单层,等比”。精细混棉机中多种组分纤维都是按设定比例铺层(叠加)的。直取指的是铺叠后的纤维层被打手从垂直方向上同时抓取各层纤维,由于纤维层每个时间段都是等比例抓取,从而保证了纤维混和的均匀度[12]。

3 精细混棉清梳联优势

精细混棉清梳联是将精细混棉设备融入清梳联流程,使清梳联具备精细混棉功能,与传统混纺色纺混棉工艺相比,精细混棉清梳联有以下几点优势。

3.1 混和均匀

纤维原料经抓棉机等设备初步开松后,在精细混棉机内通过称重单元,实现各组分定量混和,机组采用“横铺直取”方式由梳针打手柔和开松,保证各组分原料混和均匀。开松后的原料经风机负压抽取,进行瞬时混和,再一次有效地提高了纤维的开松度和混和均匀度,确保了混纺的高均匀要求。

3.2 节省人工

相较于传统的混纺工艺,精细混棉清梳联既极大地降低了工人的劳动强度,又减少了用工数量,既提高了混纺纱和色纺纱的生产效率,又拓展了适纺性能。

3.3 流程短

主要采用抓棉机、精细混棉机、多仓混棉机、精清棉机及梳棉机设备,缩短了色纺和混纺纱流程,节省了固定投资,同时也节省了占地面积。精细混棉机组的精确称量、精细混和,避免了机械拌花,纤维损伤减小。

3.4 应用灵活

精细混棉清梳联流程既能满足大批量色纺、混纺的生产需求,同时也能满足个性化小批量定制的需要。精细混棉清梳联可以根据需求灵活配置,满足不同原料的不同配比需求,使精细混棉清梳联可以实现柔性化生产模式。

4 4 种形式精细混棉设备工艺原理

根据混纺、色纺市场不同的工艺需求,各清梳联制造企业开发了4 种形式的精细混棉设备,目前都已经技术成熟,纺纱厂根据自己的实际需求可以灵活选配。

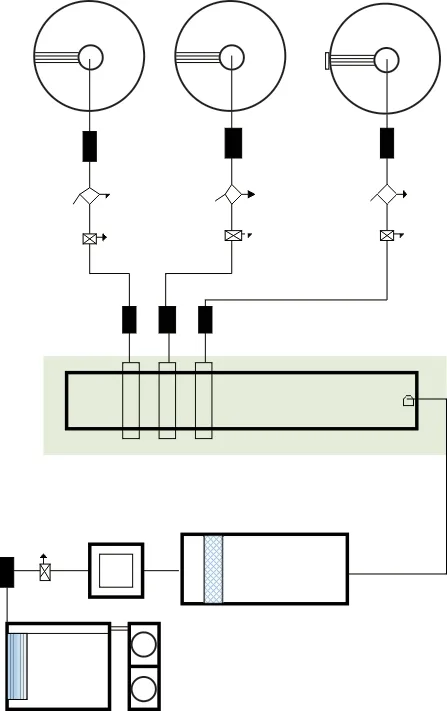

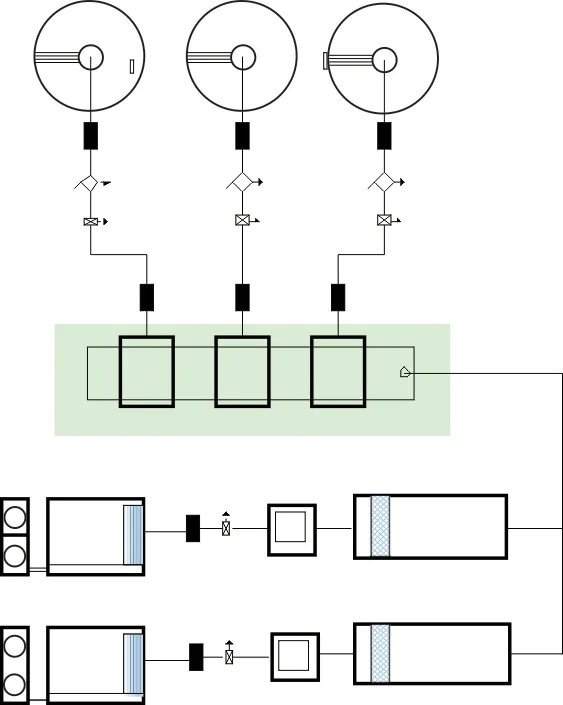

4.1 多组分自动称重精细混棉机

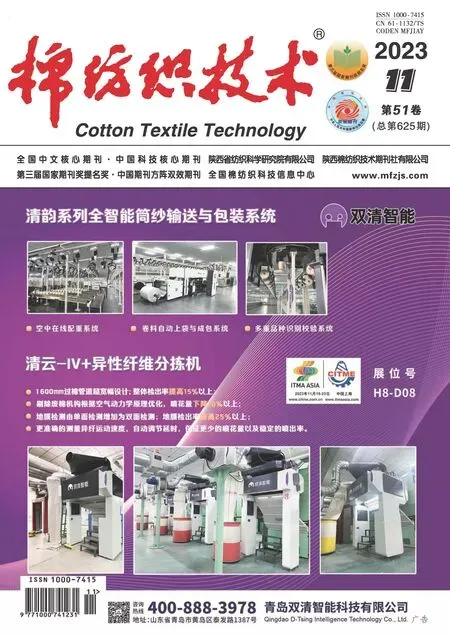

多组分自动称重精细混棉机适用于产量要求高且连续生产的混纺需求,可在清棉阶段实现2种~6 种原料的精确混和、各单元自动喂入称重并精确配比。采用“横铺直取”方式混和、开松、输出,其称重精度比达到±1%,混和精度可达1%。喂入称重单元模块化设计,可根据原料配比和产量情况选择喂入单元数量。根据每个喂入称重单元的产量,配置3 个称重单元的多组分自动称重精细混棉机可实现产量高达1 200 kg/h。多组分自动称重精细混棉示意图见图1。

图1 多组分自动称重精细混棉工艺原理图

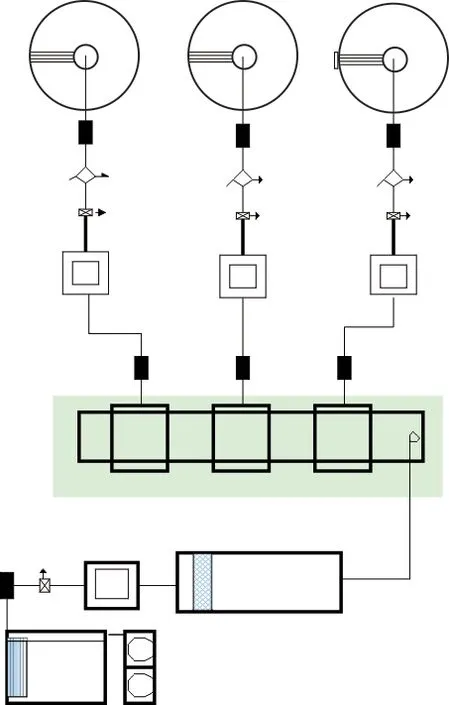

4.2 紧凑型自动称重精细混棉机

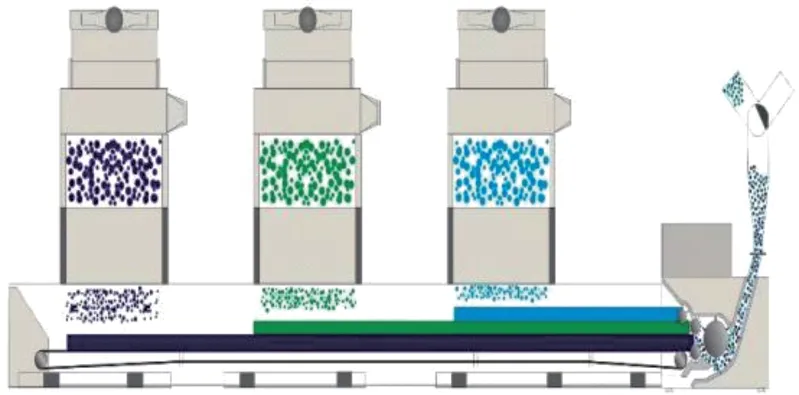

紧凑型自动称重精细混棉机适用于产量要求不高或车间空间紧张的混纺需求。称重给棉机含有3 个独立喂入单元,可按需要配比喂入2 种~3种原料,每个品种喂入不同的储棉箱,在每个称重周期内,3 种纤维依次落料到称重斗进行自动称重配比,输出采用“横铺直取”方式,混和精度可达1%,产量可达400 kg/h。紧凑型自动称重精细混棉示意图见图2。

图2 紧凑型自动称重精细混棉工艺原理图

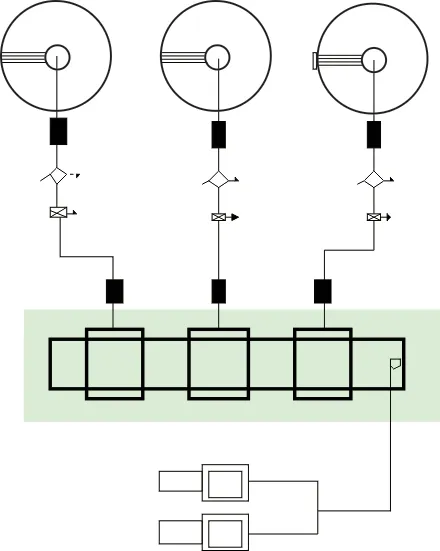

4.3 自调匀整式精细混棉机

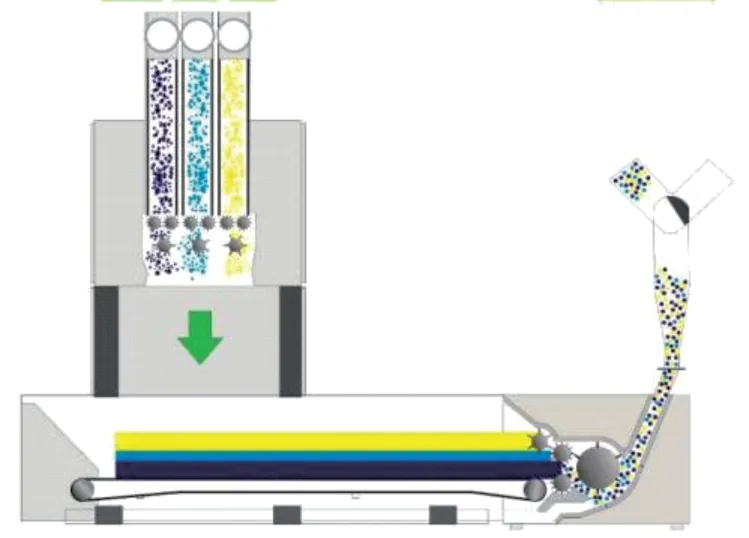

自调匀整式精细混棉机采用风机自动喂入形式,在清棉阶段就能实现多种原料的精细混和。自动配比采用自调匀整式结构,一台机器可以有2 仓~8 仓,通过检测各仓输出罗拉处的棉层密度,根据配比情况,主动调整各仓输出罗拉速度控制输出量,实现精确配比。每个仓的喂棉量可以在3 kg/h~300 kg/h 范围内任意调节,并通过开松打手将原料开松成棉束。目前国内用量较少,实际运行产量和混和精度数据还有待进一步收集。自调匀整式精细混棉示意图见图3。

图3 自调匀整式精细混棉工艺原理图

4.4 小单型精细混棉机

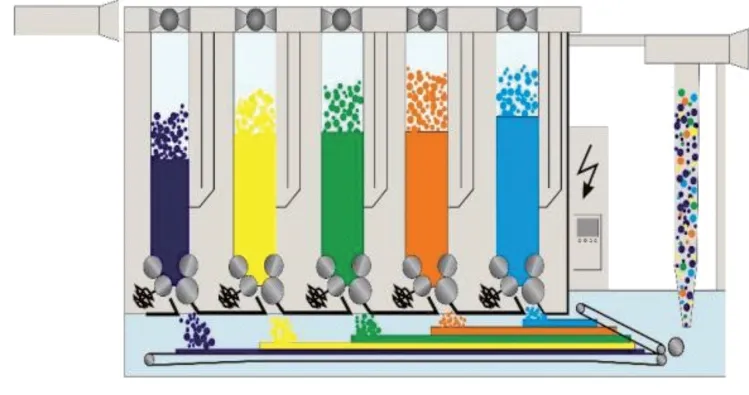

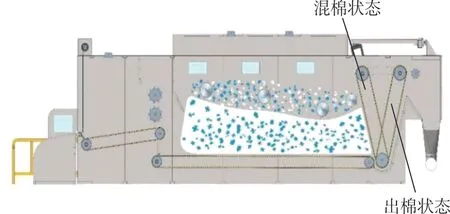

小单型精细混棉机采用人工称重喂入的方式,适用于不同品种、不同等级、不同颜色纤维的混和,特别适合小订单、工艺试纺和中试纺的需求,每次最大混棉量在300 kg。小单型精细混棉示意图见图4。

图4 小单型精细混棉工艺原理图

由图4 可见,将人工称重配比好的原料经翻斗输送至开松区域,经开松打手开松,原料进入混棉仓。混棉初始状态,原料经平帘输送,角钉帘提升至剥混位置,剥混打手将原料剥离,并向后抛射,依次经混棉打手混和并抛向后方,落入平帘后进行下一轮混和。原料依次进行输送、提升、抛射、混和过程,如此循环,直至原料混和均匀。混棉结束,角钉帘由混棉状态摆动至出棉状态,原料就会通过角钉帘输送至下一道工序。

5 精细混棉清梳联应用工艺流程

根据近些年精细混棉设备和精细混棉清梳联在市场上的推广和纺纱品种开拓情况,总结了6种典型的工艺流程应用场景。

5.1 标准多组分精细混棉清梳联流程

标准多组分精细混棉清梳联流程由圆盘抓棉机→储棉开松机→多组分自动称重精细混棉机→多仓混棉机→精开棉机→梳棉机组成,是目前应用最为广泛的混纺清梳联生产线。多组分称重混棉机可根据生产需求配置2 组~6 组称重单元,配置储棉开松机可以保证原料的开松度,具有一定的储棉功能,保证自动称重单元的称重精度。具体流程示意图见图5。

图5 标准多组分精细混棉清梳联流程图

5.2 多组分精细混棉直连打包机流程

多组分精细混棉直连打包机流程由圆盘抓棉机→多组分自动称重精细混棉机→打包机组成,针对人工拌花打包的工艺流程,圆盘抓棉机对纤维进行初步开松后,多组分自动称重混棉机组直接喂入打包机打包,解放劳动力,流程短,省时省工,原料配比精度高。具体流程示意图见图6。

图6 多组分精细混棉直连打包机流程图

5.3 紧凑型精细混棉清梳联流程

紧凑型精细混棉清梳联流程由圆盘抓棉机→紧凑型自动称重精细混棉机→多仓混棉机→精开棉机→梳棉机生产线组成,既可以根据纺纱品种的2 种或3 种不同原料配比实现自动精确配比,又可以节约占地面积,应用范围广,适用于各种混纺比。具体流程示意图见图7。

图7 紧凑型精细混棉清梳联流程图

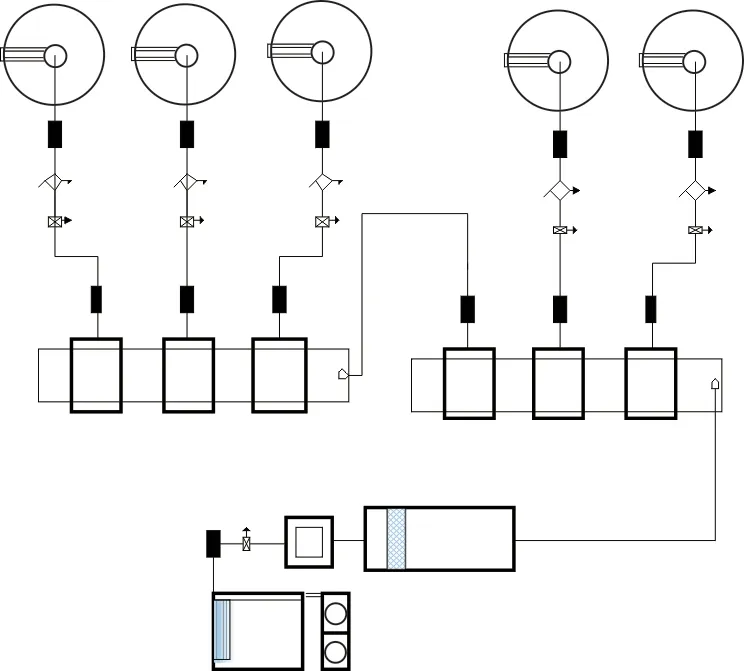

5.4 一线双品种精细混棉清梳联流程

一线双品种精细混棉清梳联由圆盘抓棉机→多组分自动称重精细混棉机→多仓混棉机×2→精开棉机×2→梳棉机生产线×2 组成,根据纺纱品种的2 种或3 种不同原料配比,一套多组分自动称重混棉机组可以同时纺两种不同配比品种的混纺纱线。具体流程示意图见图8。

图8 一线双品种精细混棉清梳联图

5.5 小比例混纺清梳联工艺流程

小比例混纺清梳联工艺流程由圆盘抓棉机→多组分自动称重精细混棉机→多组分自动称重精细混棉机→多仓混棉机→精开棉机-梳棉机生产线组成,针对小比例混纺工艺,先部分比例通过多组分自动称重精细混棉机预混再全比例混和,从而解决小比例原料在称重过程中产生的误差偏差大从而导致原料混和精度差、效率低的问题。具体流程示意图见图9。

图9 小比例混纺清梳联工艺流程图

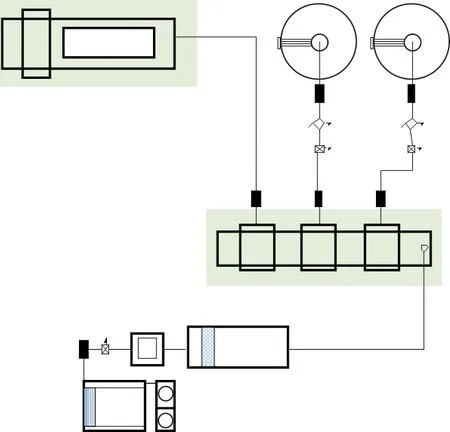

5.6 多品种精细混棉清梳联流程

多品种精细混棉清梳联流程由小单型精细混棉机+圆盘抓棉机→多组分自动称重精细混棉机→多仓混棉机→精开棉机→梳棉机生产线组成,适合多个品种(6 种及以上)不同混纺比的原料。将占比大的两种原料分别放在圆盘抓棉机,剩余的原料按照比例要求称重好放在小单型精细混棉机里混和好,然后再通过多组分称重混棉机与其余两种原料按照比例混和。此流程既可以满足多品种精细混和的要求,又能提高产量。具体流程示意图见图10。

图10 多品种精细混棉清梳联流程图

6 结语

精细混棉清梳联从工艺理念上已经在市场上得到了广泛认可,应用的纺纱厂已经体现出新技术带来的质量提升、成本降低、品种适应性好,同时也带来了可观的利润。适应不同混纺工艺需求的4 种类型的精细混棉设备都已经工艺成熟,并柔性融入到了清梳联工艺流程中,解决了混纺、色纺的用工多、占地多、能耗大、混和均匀度差、混和稳定性差等问题,引领了混纺和色纺产业的工艺升级。

不管是清梳联制造企业还是纺纱企业,工程技术人员都要重视进一步技术创新,尤其是在技术原创上多下功夫,在精细混棉清梳联的自动化、智能化、混和方法、称重精度、混和精度、品种适应性、柔性组合、混纺专家系统等方面快速进步,以助力纺织强国建设。