牦牛绒优可丝混纺纱及织物性能研究

詹云飞 罗秋兰 潘 川 叶友邦 范滢滢 章惠新

(1.嘉兴南湖学院,浙江嘉兴,314001;2.嘉兴学院,浙江嘉兴,314001;3.浙江沃棆特实业集团有限公司,浙江嘉兴,314501)

牦牛绒取自于生长在平均3 000 m 海拔以上的高原动物牦牛,是高原特有的优质天然纤维。牦牛绒纤维长度较短,细度和长度离散度大,而且牦牛绒无规则卷曲、抱合力较小。因此,牦牛绒纤维的可纺性较差,纯纺难度较大[1-3]。牦牛绒纤维纯纺较为困难且品种单一[4],纤维利用率不高,故多采用与其他纤维混纺来改善牦牛绒纤维的可纺性,同时还能够发挥纤维的特性,并可以降低原料成本,提高产品档次,增加经济效益[5-6]。因此,开发新型混纺产品已成为牦牛绒纤维发展的一个主要方向。优可丝纤维是赛得利公司推出的一款新型绿色环保抗菌再生纤维素纤维,具有天然环保、易生物降解、不污染环境的可持续发展属性,具有优异的服用性能[7]。优可丝纤维面料有良好的透气和调湿功能,且手感柔顺、光滑凉爽、不易起静电等[8]。

目前牦牛绒与棉、羊绒、蚕丝以及涤纶等纤维混纺开发出的产品较多[9-11],而对牦牛绒纤维与优可丝等新型纤维的混纺纱开发几乎没有。基于此,本研究将牦牛绒纤维与优可丝纤维进行混纺,充分实现原料之间优势互补,采用集聚纺纱技术,得到不同混纺比的牦牛绒优可丝混纺纱,通过对混纺纱的强伸性能、毛羽、条干等指标进行分析,并以模糊综合评价法确定最优混纺比,最后对纱线的可加工性进行了分析,以期为牦牛绒优可丝混纺织物的开发与研究提供理论依据。

1 试验部分

1.1 试验样品

优可丝纤维长度38 mm,线密度1.32 dtex;牦牛绒纤维平均长度30 mm,直径18 μm~22 μm。

1.2 测试仪器

YG(B)003A 型电子单纤维强力机,YG061型电子单纱强力仪,YG171L 型纱线毛羽测试仪,YG139 型电容式条干均匀度仪,YG141N 型数字式织物厚度仪,YGE461 型织物透气量测试仪,YG(B)026H-250 型织物强力机,YG(B)022D 型自动硬挺度试验仪。

1.3 混纺纱的制备

1.3.1 纺纱工艺流程

考虑到两种纤维的长度、伸直平行度差异较大,因此分别先纺制得到两种粗纱,然后在细纱工序再实现混和纺纱。

具体纺纱工艺流程:DHU A201 型试验清梳联合机→DHU A301 型小样并条机→A454G 型试验粗纱机→多功能细纱机(改造后的设备)。

1.3.2 纺纱工艺参数

细纱机采用集聚纺工艺,牦牛绒纤维粗纱定量4.7 g/10 m,优可丝纤维粗纱定量8.5 g/10 m。纱线设计线密度30 tex,捻系数320,锭速7 500 r/min,细纱罗拉隔距12 mm×12 mm×95 mm。

在纺制牦牛绒/优可丝混纺比0/100、20/80、30/70 纱线时,优可丝粗纱从中前罗拉上方的喇叭口喂入,牦牛绒粗纱从后罗拉上方的喇叭口喂入;在纺制牦牛绒/优可丝混纺比40/60、50/50、60/40、100/0 纱线时,优可丝粗纱从后罗拉上方的喇叭口喂入,牦牛绒粗纱从中前罗拉上方的喇叭口喂入;分别经过不同牵伸倍数后,在带有负压的胶辊区汇聚,再进行加捻成纱并卷绕到细纱管上。

通过本工艺得到的混纺纱,与常用包混、条混得到的混纺纱结构有所不同。在其横截面内,两种纤维分布不均匀,一种纤维较多地分布在纱线外部,另外一种纤维分布在纱线内部。因此后续在织物加工时,可根据织物的性能要求,综合利用两种纤维的优异性质设计混纺比,一方面在织物需要毛感效果时,使牦牛绒纤维分布在纱线外层;另一方面,在织物需要表面光滑时,使优可丝纤维尽可能地分布在纱线外层。

1.4 织物工艺参数的设置

采用GE2-45S 型全自动双针床电脑横机,编织1+1 罗纹织物,具体的织造工艺:机号为16G,牵拉值为30,机速为0.8 m/s。

1.5 测试与表征

将两种纤维分别粘贴在样品台上,喷金后在扫描电子显微镜(SEM)下观察其表面形貌。

采用电子单纱强力仪对各混纺纱进行强伸性能测试,拉伸速度250 mm/min,拉伸距离250 mm,测试次数50 次,环境温度20 ℃,相对湿度60%。

采用纱线毛羽测试仪对各混纺纱进行毛羽测试。纱线长度50 m,测试次数10 次,测试速度30 m/min,毛羽长度设定精度小于0.1 mm,毛羽分辨率小于0.5 mm。

采用YG139 型电容式条干均匀度仪对各混纺纱进行测试。测试速度50 m/min,测试时间2 min,测试次数10 次。

织物厚度按照GB 3820—1997《纺织品和纺织制品厚度的测定》方法进行。

织物透气性按照GB/T 5453—1997《纺织品织物透气性的测定》方法进行。

织物顶破强力按照GB/T 19976—2005《纺织品 顶破强力的测定 钢球法》方法进行。

织物刚柔性按照GB/T 18318.1—2009《纺织品 弯曲性能的评定 第1 部分:斜面法》方法进行。

2 试验结果与分析

2.1 纤维的外观形貌

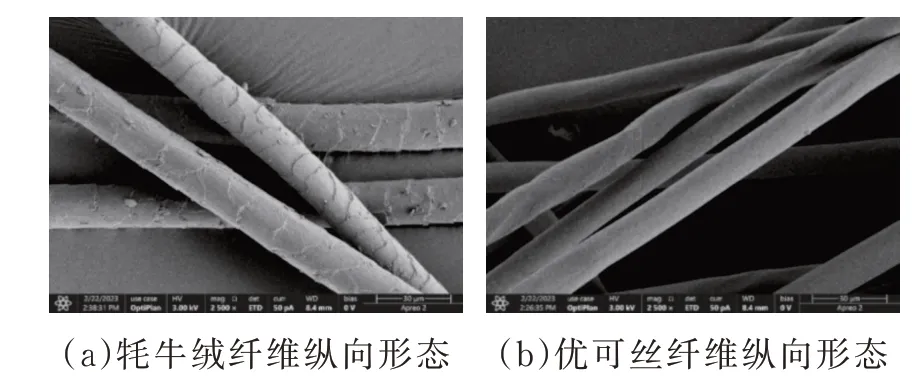

图1 为两种纤维原料的SEM 扫描电镜图。

图1 两种纤维的微观形态图(放大5 000 倍)

从图1 可以看出,牦牛绒纤维呈一定的卷曲现象,毛干上存在明显的环状鳞片;优可丝纤维表面较为平滑,伸直度好,存在一定的带状转曲。

2.2 纤维的物理强伸性能

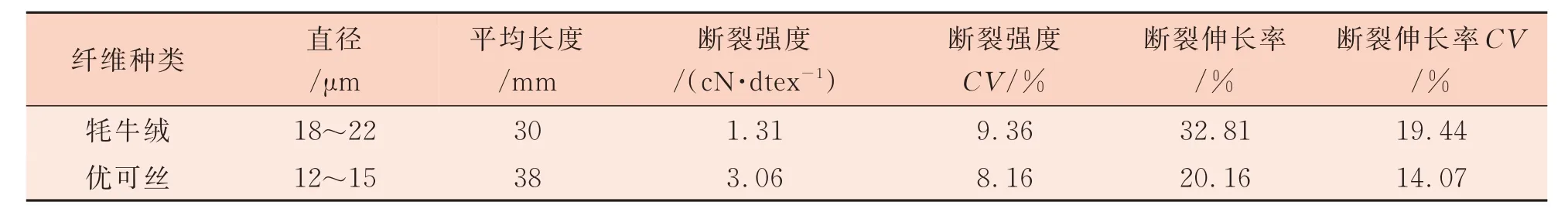

表1 是牦牛绒纤维和优可丝纤维的主要性能指标。

表1 两种纤维原料的主要性能

由表1 可以看出,优可丝纤维要比牦牛绒纤维更细,两种纤维的强伸性能差异较大,优可丝纤维的断裂强度要优于牦牛绒纤维,但优可丝纤维的断裂伸长率小于牦牛绒纤维。

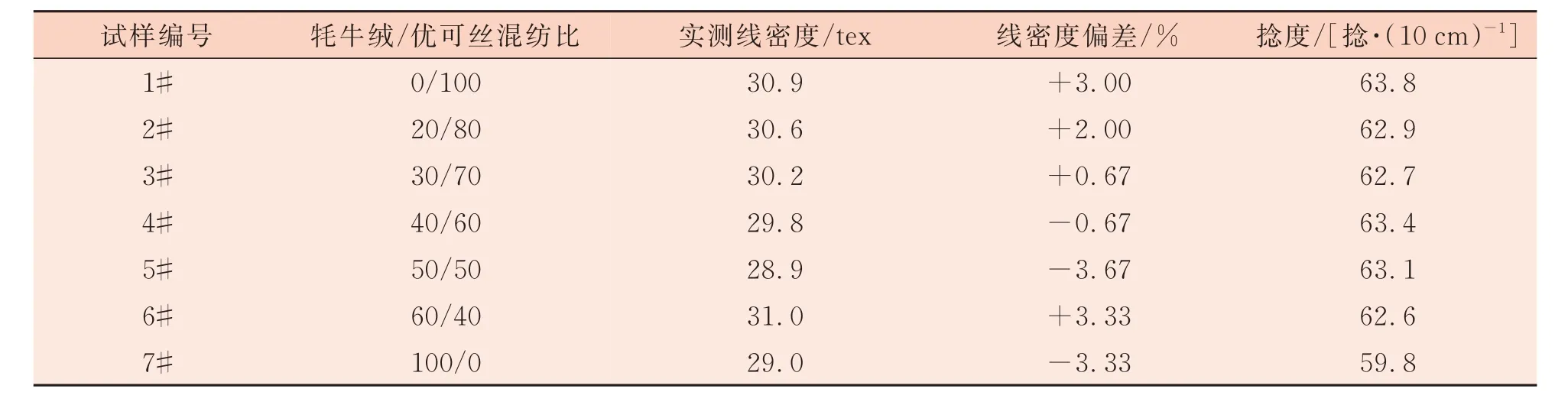

2.3 不同混纺比纱线的强伸性能

为了方便进行纱线性能分析,将试样统一编号,并测试混纺纱线密度、捻度,结果见表2。由表2 可以看出,各混纺纱的实测线密度与设计线密度(30 tex)较接近,其线密度偏差较小,纱线的捻度值基本符合设计纱线参数范围。

表2 纺制的几种纱线规格参数

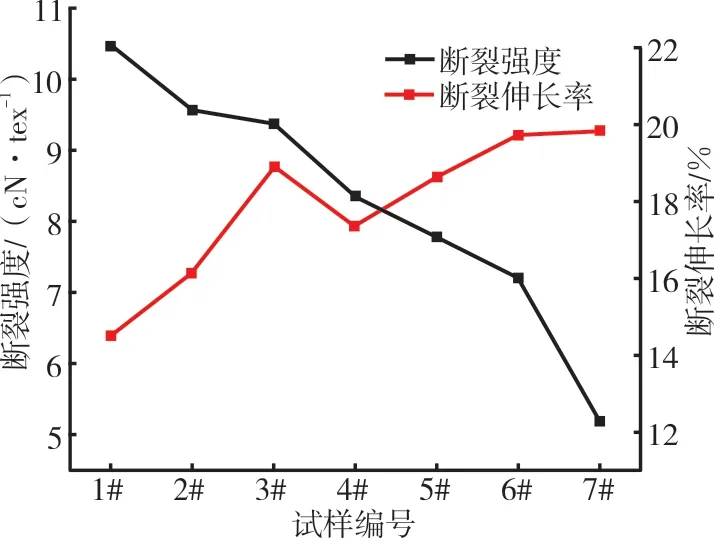

不同混纺比纱线的强伸性能见图2。

图2 不同混纺比纱线的强伸性能

由图2 可以看出,随着牦牛绒纤维含量的增加,优可丝/牦牛绒混纺纱的断裂强度呈现逐渐降低的趋势,而断裂伸长率先呈现明显增大,在混纺比为30/70 至40/60 时逐渐降低,随后又呈较缓慢增大。由于短纤维纱线的拉伸断裂主要表现为纤维之间的相互滑移,因此随着混纺纱中牦牛绒纤维含量的增加,混纺纱的断裂强度呈现下降趋势。牦牛绒纤维的加入改善了混纺纱的伸长率。这是由于牦牛绒纤维和优可丝纤维的强伸性能差异较大,拉伸过程中断裂伸长率小的优可丝纤维会先断裂,最后整个力会转移到牦牛绒纤维上[12],因此牦牛绒纤维的含量增加会导致纱线断裂强度降低、断裂伸长率增大。综上分析,若需总体上改善混纺纱的强伸性能,则牦牛绒纤维的含量要在30%左右。

2.4 不同混纺比纱线的毛羽

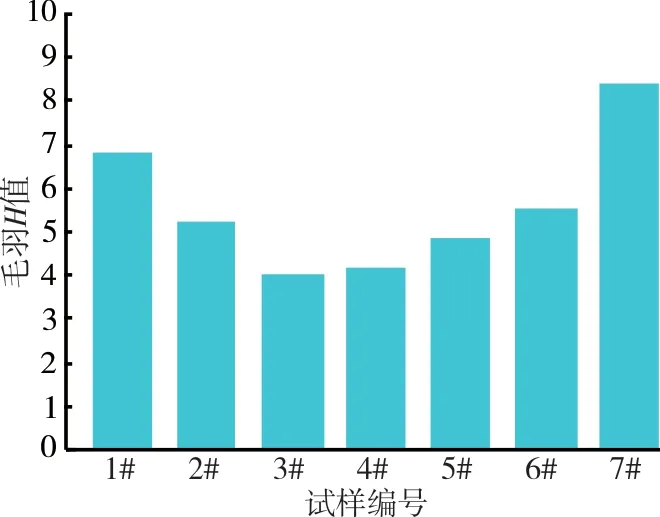

不同混纺比纱线的毛羽H值测定结果见图3。

图3 不同混纺比纱线的毛羽H 值测定结果

从图3 可以看出,纯牦牛绒纱线和纯优可丝纱线的毛羽H值均高于混纺纱,表明两种纯纺纱线的毛羽较多。当牦牛绒纤维含量由0~30%逐渐增加时,混纺纱的毛羽H值呈下降趋势,此时优可丝纤维含量占主要部分,虽然纤维长度长,整齐度好,但纤维表面光滑,牦牛绒纤维的加入,增加了纤维之间的摩擦力,影响了混纺纱内纤维间的抱合力;当牦牛绒纤维含量由30%逐渐增加时,混纺纱的毛羽H值又呈上升趋势。这是因为牦牛绒纤维本身较短,短纤维量增加,纱线表面的浮游毛羽数量增多。因此,牦牛绒纤维与优可丝纤维混纺比为30/70 时,这两种纤维性能的互补作用达到较佳状态,毛羽H值出现低谷[13]。

2.5 不同混纺比纱线的条干性能分析

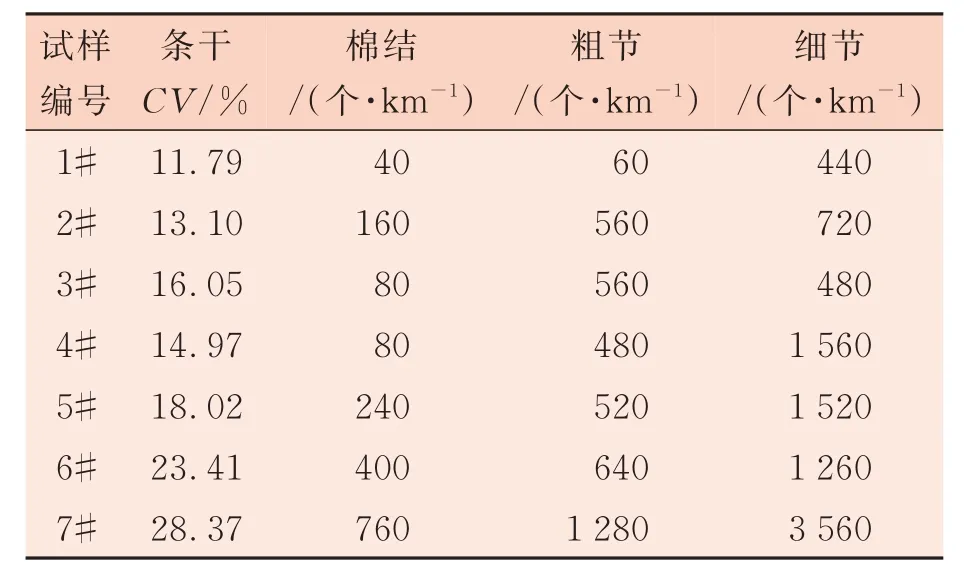

不同混纺比纱线的条干性能测试结果见表3。

表3 不同混纺比混纺纱的条干性能指标

由表3 可以看出,相对于纯牦牛绒纱线来说,随着牦牛绒纤维含量的减少、优可丝纤维含量的增加,纱线的棉结、粗节、细节都有明显降低,这可能是因为优可丝纤维较长而均匀,平行伸直度好,与牦牛绒纤维混和后,两种纤维牵伸时的变速点也较集中,牵伸后纤维的头端移距与正常移距产生的偏差减小,从而显著降低了粗节和细节。

在混纺纱中,牦牛绒纤维比优可丝纤维长度短,且长度不匀率较高,是条干恶化的主要因素。对于牦牛绒优可丝混纺纱而言,两种纤维本身性能具有差异,包括纤维之间摩擦力的大小、浮游纤维长度、纤维浮游区大小等,在牵伸过程中导致变速点的离散性大,使牵伸引起的附加条干不匀变大[14]。

2.6 纱线的综合性能评价

模糊综合评价是一种应用于综合决策的数学工具,利用模糊变换原理可以对多因素事件做出综合评价[15]40。由于纱线的各项测试指标与纱线综合性能之间存在一定的模糊关系,可利用模糊综合评价对纱线的综合性能进行分析,评定结果数值越大,表明纱线的综合性能越好,为织物的设计与开发提供参考。

将混纺纱的断裂强度、断裂伸长率、条干CV、毛羽H值、棉结5 个因素进行综合考虑和全面评价,运用模糊数学综合评价方法,将试验测得的客观数据和主观评价相结合进行纱线综合性能的综合评价。

2.6.1 确定评语集与模糊矩阵R

通过对纱线测试指标的分析,建立因素集U,U={U1,U2,U3,U4,U5},其中U1为断裂强度,U2为条干CV,U3为断裂伸长率,U4为毛羽H值,U5为棉结,即U={断裂强度,条干均匀度,断裂伸长率,毛羽H值,棉结}。

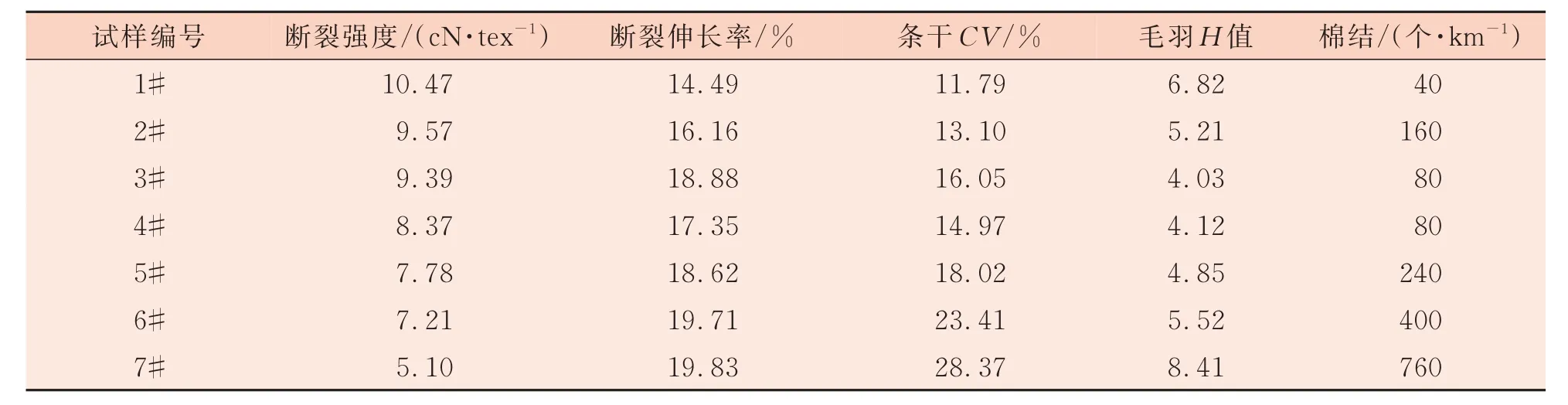

5 种不同混纺比纱线编号集表示为V={2#,3#,4#,5#,6#}。纱线各项性能测试见表4。

表4 纱线各项性能汇总表

为了消除各指标的量纲和数量级上存在的差异,一般通过标准化处理原始数据将数据都压缩到[0,1]闭区间内。一般采用的标准化处理方法有极差标准化,标准差标准化和均值标准化。本研究采用的是极差标准化,对于断裂强度、断裂伸长率,其测试值越大越好,按公式(1)计算,对于条干CV、毛羽H值、棉结,其测试值越小越好,按公式(2)计算。

建立模糊评价矩阵R,R满足

根据表4 中纱线的各项性能测试结果,分别代入公式(1)、公式(2)得模糊关系矩阵如下:

2.6.2 确定权重向量

权重向量是指评语集上的一个模糊子集。在模糊综合评价中,各评语因素对评价结果的影响程度,需结合实际确定合适的权重向量[16]。为找出最优的混纺比例,进而验证混纺纱的可织性,依据专家经验采用主观赋权法确定权重,对具体的5 项 因素权重分配依次为0.364,0.151,0.203,0.166,0.116,并确定权重集A={0.364,0.151,0.203,0.166,0.116}。

对于模糊综合评价计算,根据综合评判B=A×R,求出某综合评价集合B。

对于模糊矩阵Rij,将它计算得到一致性指标CI,查表得到同阶平均随机一致性指标RI,最终计算得到一致性比率CR。当CR=CI/RI<0.1,通过一致性检验,即权重向量的分配是合理的[15]44。对B进行一致性检验,求得此矩阵的最大特征值λmax=5.362 4,得CI=(5.362 4-5)/(5-1)=0.090 6,在平均随机一致性指标系数(RI)表[15]42中,查得当时阶数为5 时对应一致性指标RI=1.12,一致性比率CR=0.090 6/1.12=0.080 9<0.10,一致性检验符合,分配合理。

通过最终对矩阵B的计算结果进行混纺纱纱线性能的综合分析,其值越大说明纱线的综合性能越好。因此5 种混纺纱的综合性能从优到差依次为3#、4#、2#、5#、6#。

可以看出,综合性能最好的是3#,根据模糊数学分析基本可得出牦牛绒优可丝混纺纱的综合性能随着牦牛绒纤维含量的增加而降低,与前面分析基本一致。

综上所述,牦牛绒/优可丝混纺比为30/70 的混纺纱综合性能最好。

2.7 织物的性能测试

2.7.1 织物的制备与基本规格

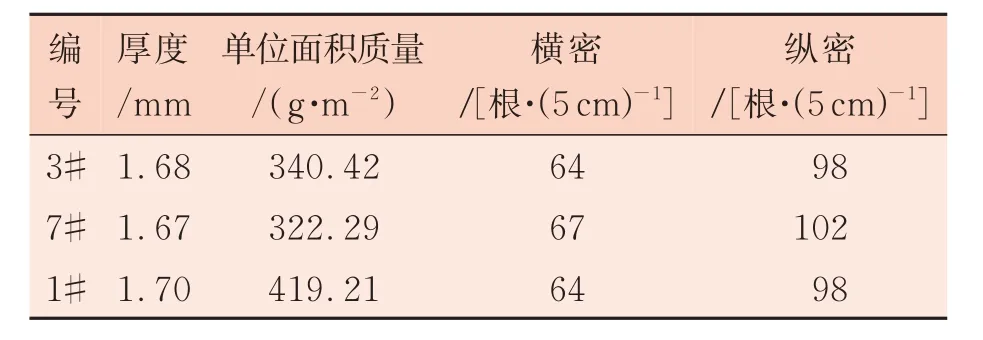

为验证纱线的可加工性,对最优3#混纺纱进行1+1 罗纹织造,并与7#和1#进行对比可知,3种织物的外观有明显颜色差异,颜色最深的为纯牦牛绒织物,颜色最浅的为纯优可丝织物,织物的规格见表5。

表5 各种织物的规格

由表5 可以看出,相同工艺下3 种织物的厚度、横密和纵密变化较小,由于两种纤维的密度不同,相同条件下织物的单位面积质量有较大差别,纯优可丝织物单位面积最大,纯牦牛绒织物则最小。

2.7.2 织物基本性能测试

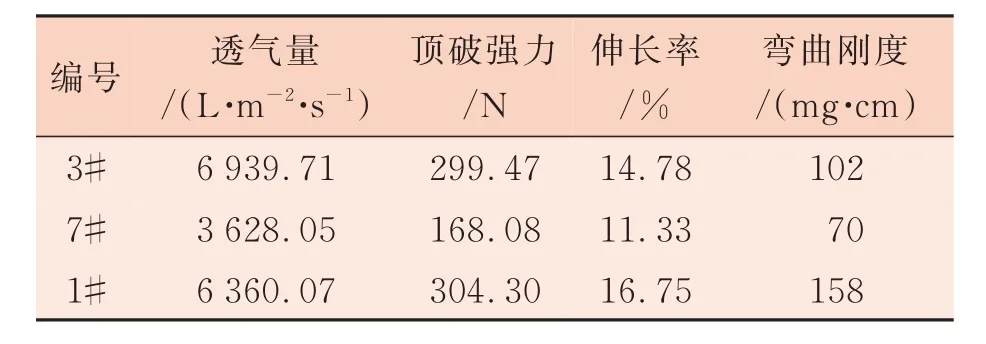

织物厚度直接影响织物表面的透气性,进而影响穿着舒适性。由于3 种织物的厚度差异较小,基本可忽略该因素对透气性、顶破强力、柔软性的影响,3 种织物的基本性能测试结果见表6。

表6 织物基本性能测试表

由表6 可以看出,3#混纺纱针织物的透气性为最优,顶破强力为299.47 N,略低于纯优可丝织物,符合GB/T 22848—2022《针织成品布》中顶破强度不小于150 N 的质量要求;柔软性居于中间,比纯牦牛绒织物的柔软性要好,比纯优可丝织物的柔软性要稍差。

综合织物的透气性、顶破强力、柔软性来看,混纺纱织物的性能优于其他两种纯纺织物,说明纺制的牦牛绒/优可丝混纺比为30/70 纱线具有良好的可加工性,可进行批量生产。

3 结论

(1)牦牛绒优可丝混纺纱具有工艺上的可行性。随着牦牛绒纤维含量的增加,牦牛绒优可丝混纺纱的性能总体呈现逐渐降低的趋势,在牦牛绒含量30%时,混纺纱的强伸性能最好。

(2)混纺纱的条干均匀度总体上比纯牦牛绒纱线好,在牦牛绒纤维含量为20%~30%时条干均匀度最好,尤其是在牦牛绒纤维含量为30%时混纺纱中的棉结、粗节、细节情况较好,毛羽数总体上最少。

(3)通过模糊综合评价法,计算出牦牛绒/优可丝最优混纺比为30/70,此时混纺织物的透气性、顶破强力、柔软性均较好,具有一定的织物可加工性。

总之,牦牛绒优可丝混纺纱和织物的加工是可行的,织物性能符合服用面料的基本要求。未来可根据生产用途或穿着需要,更好地发挥两种纤维的优势,提升混纺产品的附加值。