高速电镀锡机组卷取机电机变基频的参数设计与验证

刘俊华,罗 茜,张 超,娄亚军

(北京机械工业自动化研究所有限公司,北京 100120)

0 引言

卷取机作为电镀锡机组的重要设备,其主要功能为卷取处理后的带钢,将其卷取成卷,便于储存和运输,卷取机的工作状态直接影响着生产线的生产能力和产品质量[1]。在实际生产中,选用的额定基频(50Hz)电机往往不能充分利用电机能力,造成功率的浪费。电机选型需要尽可能的与负载特性适配,若电机选型偏大,则会造成功率的浪费,达不到最佳工作效率;若电机选型偏小,则会导致电机无法带动负载,导致无法使用,如果靠事后的项目整改方案进行修正,将浪费人力物力并加大项目成本,因此选择适配的电机对项目运行而言至关重要。为节约成本,充分发挥电机利用率,实现节能降耗,本文以我公司电镀锡机组生产线为例,采用变基频方式确定电机的设计参数,并对电机变基频参数设计的合理性进行验证。

1 卷取机介绍

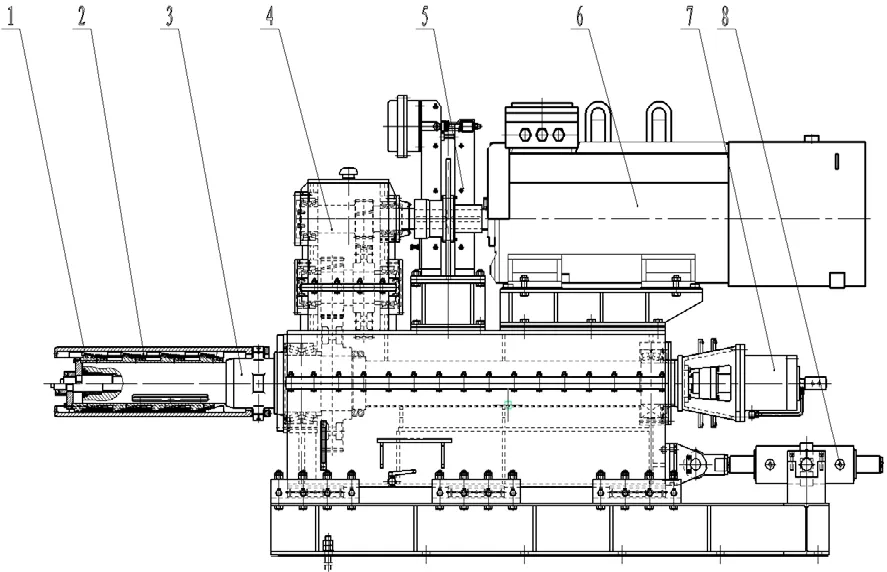

电镀锡机组生产线采用悬臂式四棱锥结构形式的收卷机,主要用于收取成品卷。卷取机的关键部件是卷筒,它对于卷取质量有着很大影响[2-3]。依照工艺需求,一般通过胀缩卷筒的方式来提高卷取质量,主要通过液压系统带动棱锥体产生的径向力撑起四块扇形板实现主轴卷筒的灵活涨缩,棱锥体的自锁角度可以保证钢卷在大卷径时不发生松塌。卷取机配备助卷器用于卷取换卷时自动缠绕带钢料头,卷取机借助皮带助卷器缠住带头后,以爬行速度完成3~6圈缠绕后,助卷器退回待机位置,卷取机卷取加速并建张,当速度升速到机组正常运行线速度和卷取张力时,开始稳定运行,直到出口活套内的带材放完,然后出口段和工艺段以相同的速度运行[4-5]。卷筒的转动主要通过变频交流电机带动硬齿面斜齿轮减速机驱动,通过减速机实现减速增扭,实现卷筒的有效卷取。收卷机的主轴都配置橡胶套,有效保护钢卷。卷取机为浮动式,采用EMG的EPC对边系统,具备齐边卷取与错边卷取功能。图1为悬臂式四棱锥收卷机的结构示意图,主要包括主轴、滑动棱锥体、扇形板、电机、减速箱、涨缩油缸、对中油缸、刹车盘等。

图1 悬臂式四棱锥收卷机

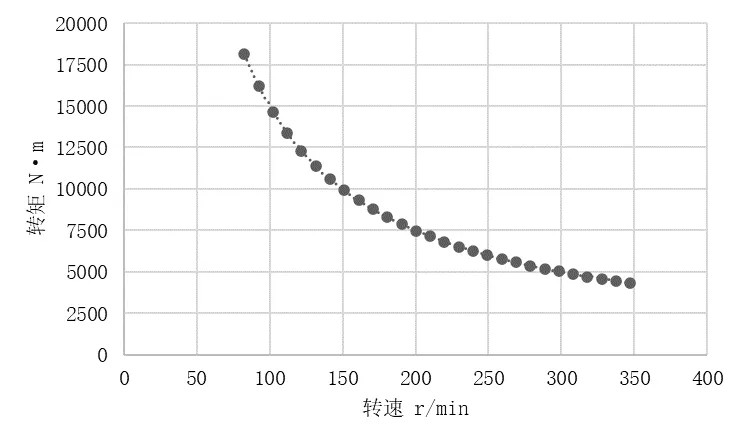

图2 卷筒负载特性曲线

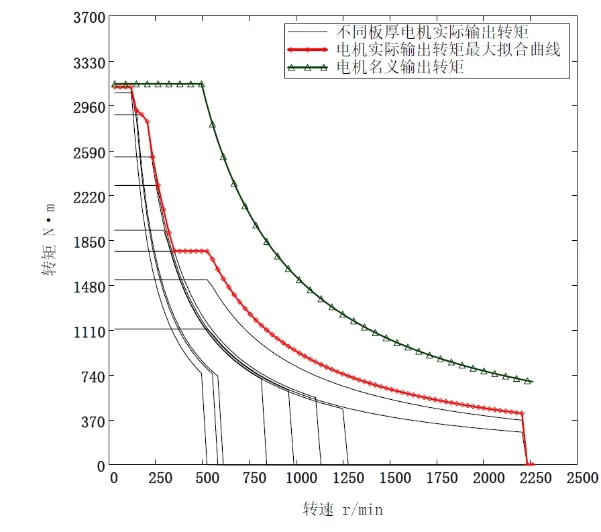

图3 50Hz电机输出转矩随转速变化曲线

图4 17Hz电机输出转矩随转速变化曲线

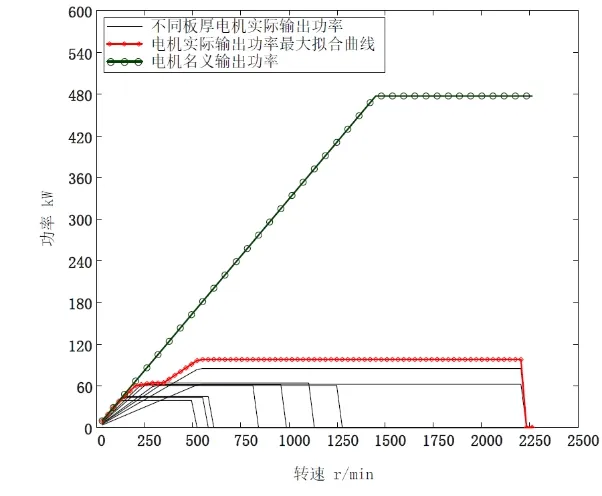

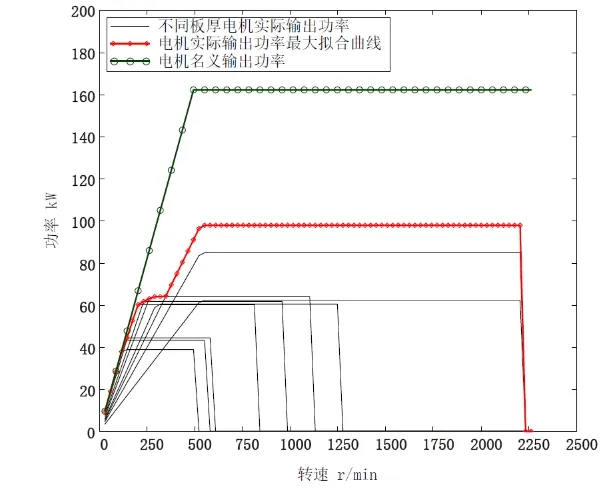

图5 50Hz电机输出功率随转速变化曲线

图6 17Hz电机输出功率随转速变化曲线

2 卷取机电机功率计算

对卷取机进行电机变基频的参数设计时,首先要综合考虑工艺要求、甲方需求以及工厂现有条件,以确定电镀锡机组生产线的技术参数,根据设定的技术参数进行卷取机电机变基频的参数设计。

2.1 确定减速比

根据已知的产线设计条件,计算卷筒的最大卷取转速,公式为:

式中njmax:卷筒最大转速,r/min

Dmin:卷筒工作直径,m

Vmax:最大线速度,m/min

根据卷取机实际运行情况,卷筒工作直径Dmin的位置并非是卷筒运转的最大转速处,最大转速处为卷取机在助卷3~6圈左右后,此时钢卷直径为卷筒最大转速时的实际工作直径,因此,卷筒实际最大转速计算公式为:

式中Di:助卷后达到最大转速时的钢卷直径,m。

通过卷筒工作直径Dmin、加速度α、达到最大转速的助卷圈数C0、最小板厚hmin求出助卷后达到最大转速时的钢卷直径Di[6],计算公式如下:

式中α:加速度,m/s2

C0:达到最大转速的助卷圈数

hmin:最小板厚,m

Vmin:穿带甩尾速度,m/min

L:经升速卷取的带钢长度,m

k1:带钢卷的松卷系数,一般k1=0.98卷筒实际最小转速计算公式为:

式中Dmax:卷筒最大工作直径,m

为了充分利用电机的有效功率,应尽可能使电机的恒功率调速区变宽,恒扭矩区尽可能减小,同时应满足公式(6),以保证电机的稳定运行[7-8]。

式中λd:电机恒功率区允许的调速范围

λj:卷筒所需的调速范围

nmax:电机最高转速,r/min

ne:电机额定转速,r/min

已知电机最高频率,求电机最高转速。计算公式如下:

式中fmax:电机最高频率,Hz

fe:电机基频,Hz

根据电机最高转速nmax和输出卷筒最高转速njmax确定求得理论减速比i[9-10],公式如下:

综合考虑减速机设计的成本、大小以及机械受力问题,根据具体设计情况选择实际的减速比进行后续计算。

2.2 确定电机转速范围

根据已知设计参数和计算所得参数,进而确定电机的最大转速和最小转速,计算公式如下:

式中nwmax:电机实际最大转速,r/min

nwmin:电机实际最小转速,r/min

iw:实际减速比取值

2.3 卷取电机功率的计算

根据卷取机的工作要求,在进行电机的选型计算时需同时兼容两种规格,即最大卷取速度实现薄带钢的卷取和最高卷取力矩实现厚带钢的卷取[11-12]。当卷取机处于卷取状态时,可以按照卷筒上的静力矩计算电机的功率,卷筒静力矩计算公式为[13-15]:

式中Mj:卷筒静力矩,N·m

T:卷取张力,N

D:钢卷直径,m

∑F:卷筒、带卷总重和卷筒轴承处由卷取张力产生的反力,N

M弹·塑:弯曲被卷取带钢所需的弹塑性力矩,N·m,其值为:

h:带钢厚度,m;b:带钢宽度,m

d:卷筒轴承处枢轴直径,m

μ:轴承处摩擦系数

一般来说,式(12)中M弹·塑和两项之和,只占总静力矩的5%~10%左右,因此近似计算时,可忽略不计,即:

则电机的输出扭矩和额定功率计算公式为:

式中Tmax:卷取机最大张力,N

M:电机额定扭矩,N·m

Dmax:钢卷最大直径,m

P:电机额定功率,kW

η:传动效率,一般取0.9

2.4 卷取机电机校核

根据上述的分析计算,并与电机厂家调研分析,最终确定变频后的电机参数。根据最终确定的电机参数校核最大卷径以及助卷后最大转速时的卷径能否满足生产线运行的最大张力要求。

当带钢钢卷处于最大卷径时,电机通过减速后到卷筒上的张力为:

式中T1:最大卷径时卷筒上的张力,N

Dd:变基频电机的额定扭矩,N·m

当带钢钢卷处于助卷后最大转速时的钢卷直径,电机通过减速后到卷筒上的张力为:

式中T2:助卷后最大转速时的钢卷直径时,卷筒上的张力,N

M高:变基频电机最高转速时扭矩,N·m

3 卷取机电机选型实例计算

本文以某公司镀锡机组生产线为例,进行卷取机电机的选型计算,生产线卷取机主要技术参数设定如下:

带钢最小宽度 0.75m

带钢最大宽度 1.1m

带钢最小厚度 0.12x10-3m

带钢最大厚度 0.6x10-3m

最高速度 480m/min

最低速度 30m/min

卷筒直径 0.419m

金属卷最大直径 1.85 m

卷取机最小张力: 4900N

卷取机最大张力 19600N

电机额定转速 1450r/min

电机基准频率 50Hz

加/减速度:

出口段 0.5m/s2

快停 1.33m/s2

断电急停 0.7m/s2

3.1 确定卷筒负载特性曲线

在卷取机电机变基频的参数设计与电机选型过程中,首先要要明确被驱动设备的负载特性,不同物体的负载特性会影响驱动方案的配置和选择。若电机选型与负载特性比较适配,则可以实现电机的最佳工作效率,避免不必要的浪费现象。卷取机在卷取的起始和末尾阶段,卷取机的卷取张力和运行速度比较小,此处卷取机工作的卷取张力和力矩大大低于机组平稳运行时工作需求,因此计算负载曲线特性时,忽略首尾阶段的转速和力矩,仅考虑机组正常运行阶段的转速和力矩的变化。

根据恒功率负载的特性分析,卷取机运行方式属于恒功率传动方式,当卷取机处于稳定运行的工作阶段,带钢的张力和运行速度均保持不变,随着钢卷直径的变大,卷取机的卷筒转速不断减小,来保证带钢的张力和运行速度的稳定,卷筒的力矩随之逐渐升高[16-18]。根据生产线提供的技术条件要求,由式(2)和式(5)可求出卷筒最大转速与最小转速,求得随转速变化的转速-扭矩的恒功率负载特性曲线。

3.2 确定减速比

根据式(3)和式(4),确定助卷后达到最大转速时的钢卷直径,求得:

经过综合考虑电机的容量、结构、成本、制造工艺的难易程度以及国内厂家等因素,最终选定的性价比最高的变基频电机最低基频可达到17Hz;由于选择的17Hz的基频比较低,经过与电机厂家的调研探讨,可实现变频电机的最高频率77.2Hz,最低频率为1Hz。

初选电机为4级电机[19],电机基频fe=50Hz,电机额定转速ne=1450r/min,根据式(8)求得:

卷取机的减速比为电机最大转速与卷筒的最大转速的比值,代入式(9)可得:

3.3 确定电机转速范围

综合考虑减速机设计的成本、大小以及机械受力问题,经过详细计算设计以及校核,确定选用两级减速,一级齿轮模数为6,二级齿轮模数为8,最终确定减速比为i=6.422。

根据实际确定的减速比,计算电机的最高转速、最低转速、最高频率以及最低频率。代入式(10)、式(11)可得:

根据式(7)的变形公式,求得:

3.4 卷取电机功率的计算

在带钢卷取过程中,卷取机的卷取张力保持恒定状态,随着电机运转卷径不断增加,为了保持带钢卷取速度始终不变,卷取机转速随着卷径的增加而逐渐降低。由静张力确定收卷最大卷径时对应的电机转矩,进而求出卷取功率,代入式(14)和式(15),如下所示:

结合电机厂家提供的参数,变基频参数最低为17Hz,由前面计算所得,减速比6.422,电机额定扭矩为3137Nm,求得:

式中f0:电机变基频,17Hz,Hz

n0:电机变基频额定转速,r/min

根据式(6),求出负载稳定运行的转速范围比值,求得:

当电机变基频为17Hz,最高频率为77.2Hz时,计算求得电机稳定运行的转速范围比值:

由计算结果可以得出,电机调速范围大于卷筒的调速范围,电机可有效控制卷筒的运转,变频电机的选型符合稳定运行要求。同时可以看出,变基频17Hz的电机功率远小于50Hz基频下的功率,能够有效降低成本,减少装机功率的投入。

3.5 卷取机电机负载的计算和校核

根据求得的变基频(17Hz)和基频(50Hz)的电机参数,参照式(14)和式(15)分别对卷取机电机的实际输出转矩和输出功率即卷取机电机负载输出转矩和输出功率进行计算和校核。通过计算绘制出图,可直观得出电机实际输出转矩与电机实际输出功率在不同板厚下随电机转速的变化曲线图,并分别对不同板厚下电机实际输出转矩与电机实际输出功率进行拟合,绘制出不同板厚下电机实际输出转矩与电机实际输出功率随电机转速变化的最大拟合曲线。

从图中可以得出:无论是否变基频,带钢在不同板厚下,随着电机转速的不断增加,电机实际输出转矩和输出功率曲线完全处于卷取机电机名义输出扭矩和输出功率有效覆盖范围内,说明电机可以实现对负载的有效控制。

进一步对比50Hz和17Hz的转矩和功率曲线图,可以明显看出:在50Hz基频下,随着电机转速的增加,电机名义输出转矩与输出功率曲线远高于电机实际输出功率曲线和实际输出转矩曲线,造成了电机能力的极大浪费;与之相比,在17Hz变基频下,随着电机转速的增加,电机名义输出转矩和输出功率曲线尽可能的接近电机实际输出功率曲线和输出转矩曲线,说明电机变基频的参数设计和电机的选型是合理有效的,电机功率能够得到充分利用,实现电机的最佳工作效率。

3.6 电机选型参数确定与验证

结合实际工况,与电机厂家确定变频后电机的选型参数为:额定功率P17Hz=160kW,额定转速500r/min,额定转矩Md=3056N·m,转速最高时的转矩M高=668N·m,减速比为iw=6.422,基频17Hz,最低频率1Hz,最高频率77.2Hz。根据最终确定的电机参数代入公式(16)和公式(17)校核最大卷径以及助卷后最大转速时的卷径能否满足生产线运行的最大张力要求。

最大卷径Dmax=1.85m:

电机通过减速后到卷筒上的张力为:

助卷后达到最大转速时的钢卷直径Di=0.44m时:

电机通过减速后到卷筒上的张力为:

经过计算校核验证,电机在Dmax和Di时,经过减速后到卷筒上的张力均大于生产线最大张力19600N,验证通过,因此得出电机变基频的参数设计合理。

4 结语

在电镀锡机组生产线中,当卷取机卷取相同重量的钢卷负载时,选择变基频17Hz电机的功率远小于额定频率50Hz电机的功率,P17Hz<P50Hz,且验证电机在Dmax和Di时经减速后到卷筒上的张力均大于生产线最大张力。该生产线的卷取机由我公司设计、生产、加工、制造,并已实现正常工作运行,因此进一步验证得出电机变基频的参数设计和电机选型方式可行,希望能为卷取机电机变基频参数设计及电机选型工作提供一定的借鉴思路。

综上可得,卷取机电机选择变基频方式不仅可以充分发挥电机效能,大幅度减少电机功率,实现绿色节能,降低能耗,同时可减少工厂的装机功率,降低设备能耗,节省投资,进一步推进了冶金行业绿色节能的发展。