超大型甲醇合成气压缩机的研制

李津津

(沈阳鼓风机集团股份有限公司,辽宁 沈阳 110869)

甲醇合成气压缩机组为甲醇合成装置的核心机组,承担着将原料气与合成气(加气)合成并增压打入精馏罐的任务,是整个甲醇合成装置的“心脏”设备,装置规模逐渐大型化,已达到百万吨级。国内目前最大的甲醇装置为180万t/a,需要为大型甲醇装置开发新的大型合成气压缩机,设备的设计和制造难度大,长期依靠进口,行业内以西门子(SIEMENS)和美国GE所生产的大型甲醇合成气机组代表当今世界先进水平。国内压缩机制造企业不具备设计、制造该类压缩机组的能力,国产机组在这一领域一直是空白,严重制约着我国煤制甲醇装置的国产化进程。通过合作与自主开发相结合,沈阳鼓风机集团股份有限公司(以下简称沈鼓)项目团队完成了大型甲醇合成气装置用合成气压缩机组的技术攻关和研制任务。

1 研制内容

针对大型甲醇合成气压缩机组的工艺参数,沈鼓项目团队采用压缩机集成优化设计系统软件进行技术方案配置,反复优化计算结果,压缩机最终采用单缸两端段,缸内布置为背靠背结构,根据设计经验对工艺流程进行了优化。压缩机合成段全部采用了大流量、轻介质、高效、高能头模型级,压缩机采用垂直剖分筒形机构。原动机采用抽汽凝汽式汽轮机,整台机组安装在双层布置的半封闭厂房内,其中,压缩机、汽轮机及其他辅助设施布置在二层平台,干气密封盘、仪表盘离开机组布置在厂房一侧,润滑油站和表面冷凝器布置在一层地面。压缩机组和驱动汽轮机分别采用单独底座,机组的进、排气口均指向底座下方。

合成气压缩机的轴端密封采用性能可靠的干气密封,选用可倾瓦支撑轴承和金斯伯雷式推力轴承,各单机之间均采用具有无润滑、自动对中特性的膜盘式联轴器联接。

机组配有润滑油、控制油供油系统。油站上的油泵(主油泵采用进口的汽轮机驱动)、复式油冷却器和过滤器互为主辅,均可以实现连续流动换阀,系统中还配有蓄能器、高位油箱等。

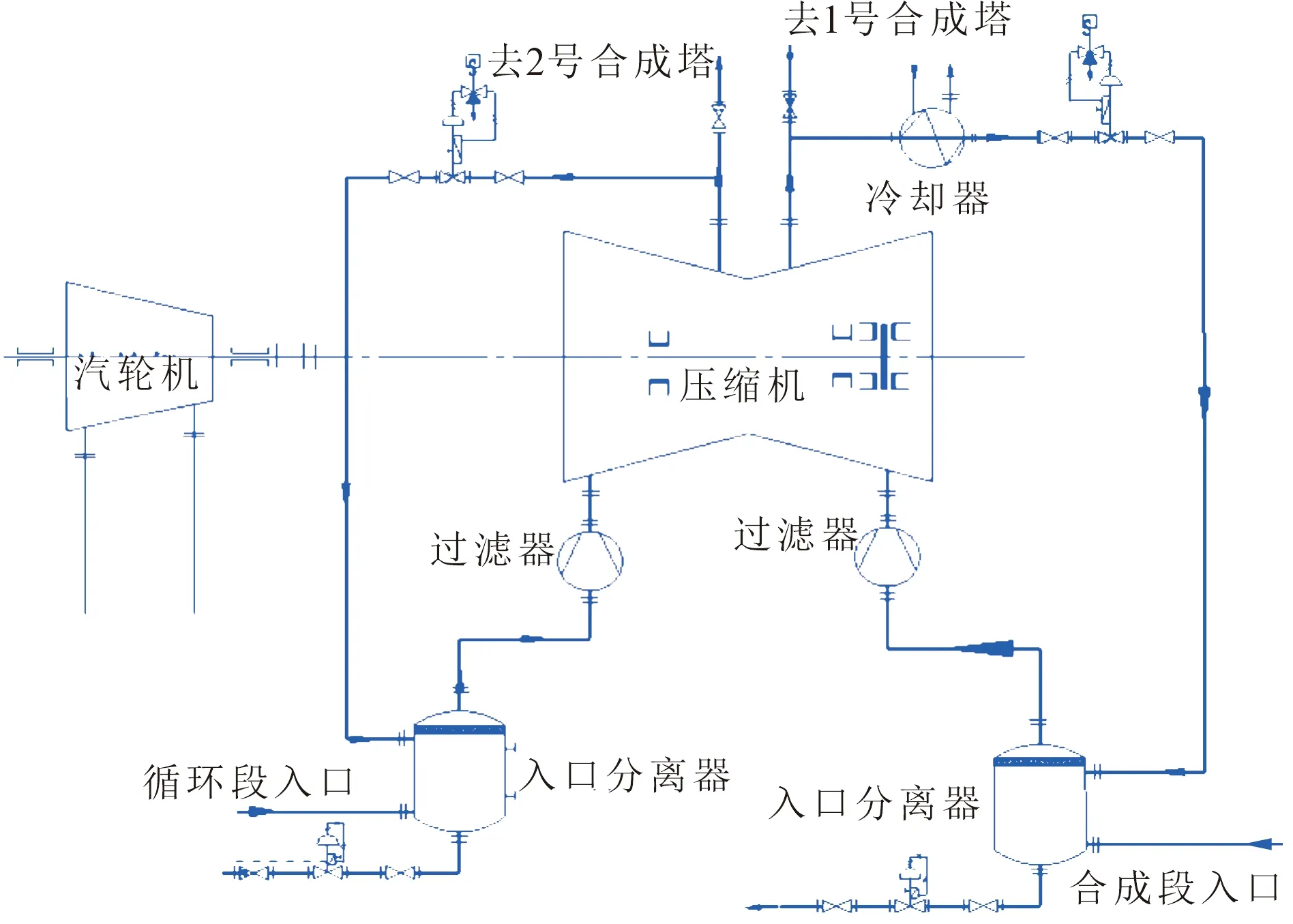

机组设置了先进的计算机自动监控装置,本控制系统对压缩机组的所有测点进行监控,具有机组气动性能调节、机组机械安全控制与保护、润滑及密封系统调节与控制、防喘振控制等功能。机组气路见图1。

图1 机组气路

根据机组运行工况的要求,方案设计上选用合成段5级+循环段2级分段形式(见图2)。

合成段选用高效合成气压缩机专用模型级,流量系数范围在0.04~0.06,最高效率达到83.9%;循环段气量大,叶轮选择为大流量三元叶轮,流量系数为0.104 2,最大效率达86.9%,主要技术参数见表1。

2 技术关键点

2.1 先进的模型级开发

基于CFD(计算流体力学)方法,实现了准三元叶轮和静子部件协同优化设计,且对模型级内部损失的全涡室控制,解决了按传统“给定几何-CFD分析-改进”方法设计的高能头模型级效率偏低的问题,开发出新的适于低马赫数范围(0.30~0.50)的合成气压缩机轻介质专用模型级系列,大大拓宽了通用模型级的试验马赫数Mu2范围(原范围0.65~0.93),使性能设计结果更加准确、可靠。新系列模型级实现了高能头方案,能头系数提高了近25%,解决了原有模型级能头系数低的问题,实现了更大的级压比。

试验结果表明:新系列模型级的多变效率大于80%,且工况范围宽,达到了国际领先水平。高效率、高能头系列模型级的成功开发,使合成气压缩机机组的级数减少到7级,比传统低能头模型级设计方案少了1级,实现了高效压缩轻介质的设计目标,大大减少了机组尺寸。此外,新模型级的轮毂比较大,有利于保证机组转子动力学稳定性;叶片为线元素叶型,有利于保证叶轮的加工和制造精度。

2.2 先进的蜗室结构开发

压缩机的静止元件对整个压缩机的工作效率有相当大的影响,压缩机机壳及蜗室的作用不容忽视,其在提高离心压缩机的级性能、拓宽其稳定运行范围等方面发挥着显著作用。通过使用专为透平机械开发的三维流体计算NUMECA软件,建立整级模型,对机组内部的流动进行数值模拟,并针对流场分析中存在的问题进行结构优化。

2.2.1进气蜗室结构开发

运用分析软件计算合成段进气蜗室,分析导致级多变效率下降的程度和原因。原设计合成段进气蜗室的风筒与内机壳相贯处截面积较小,使得此处马赫数较高(0.073),且总压损失系数较大(1.92),吸气室内周向流场不均匀,从而导致级多变效率由82.2%(轴向进气)下降至73.9%。

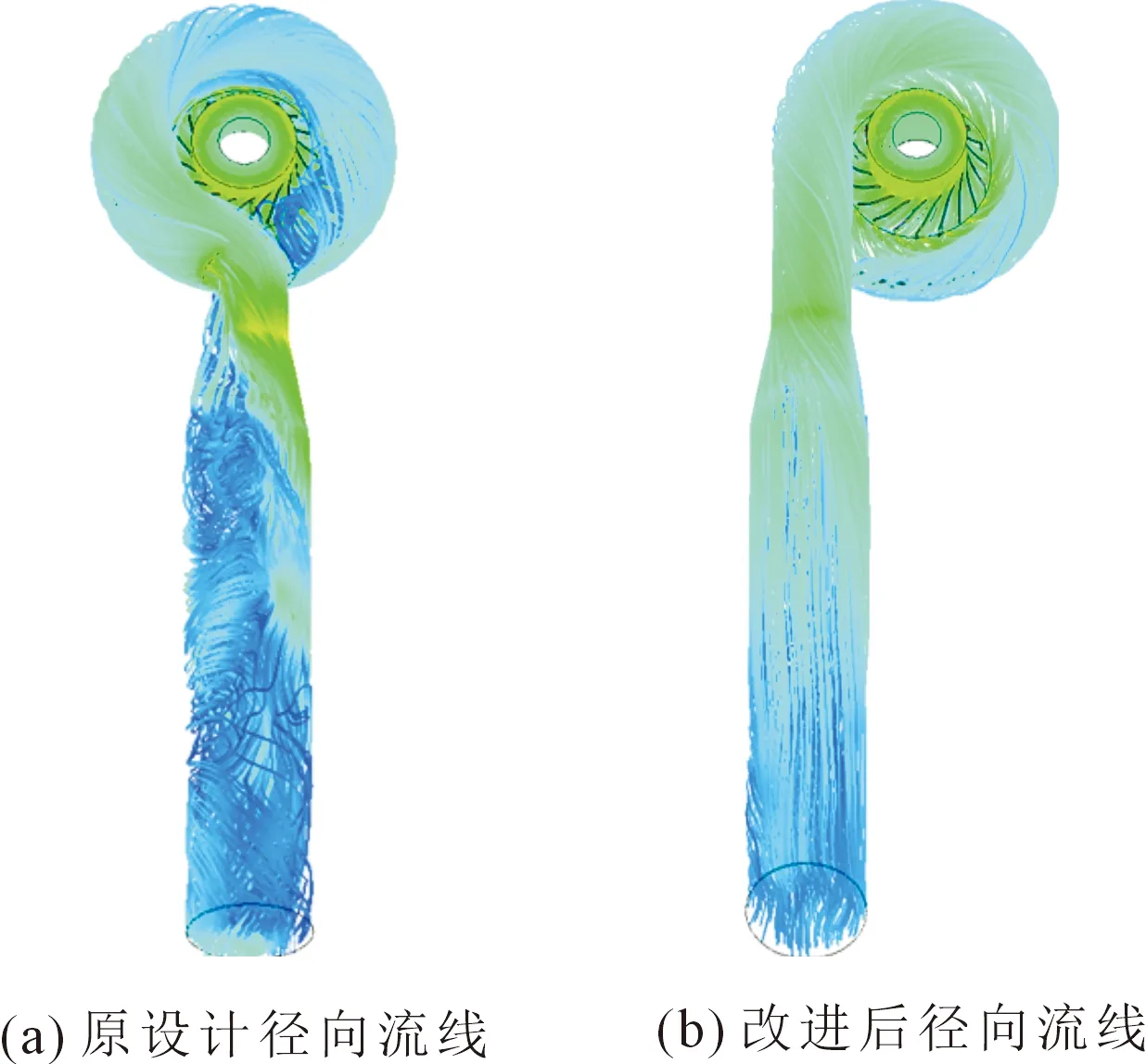

改进后的进气蜗室增大了风筒与内机壳相贯处的面积,使得此处马赫数下降至0.055,且总压损失系数下降至0.89,吸气室内周向流场均匀性提高,使得级多变效率提高至79.1%,比原设计提高5.2%。进气蜗室径向界面流域见图3。

2.2.2出气蜗室结构开发

开发流线型高效率偏置出口蜗室结构,将出口蜗室由垂直直通等截面结构改进为气体流动切向方向变截面结构,风筒、内机壳与隔板成切向出气,气流经过蜗室的阻力减小,使得出口蜗室截面的流场均匀性提高,从而提高了压缩机的出口蜗室效率。CFD计算结果表明,与传统设计进气蜗室相比,改进后出口蜗室流场漩涡明显降低,蜗室压力分布和气流方向均匀性大大改善,效率提高5%。

出气蜗室径向界面流线见图4。

图4 出气蜗室径向界面流线

2.3 开发了超大型、高压力新型外壳结构

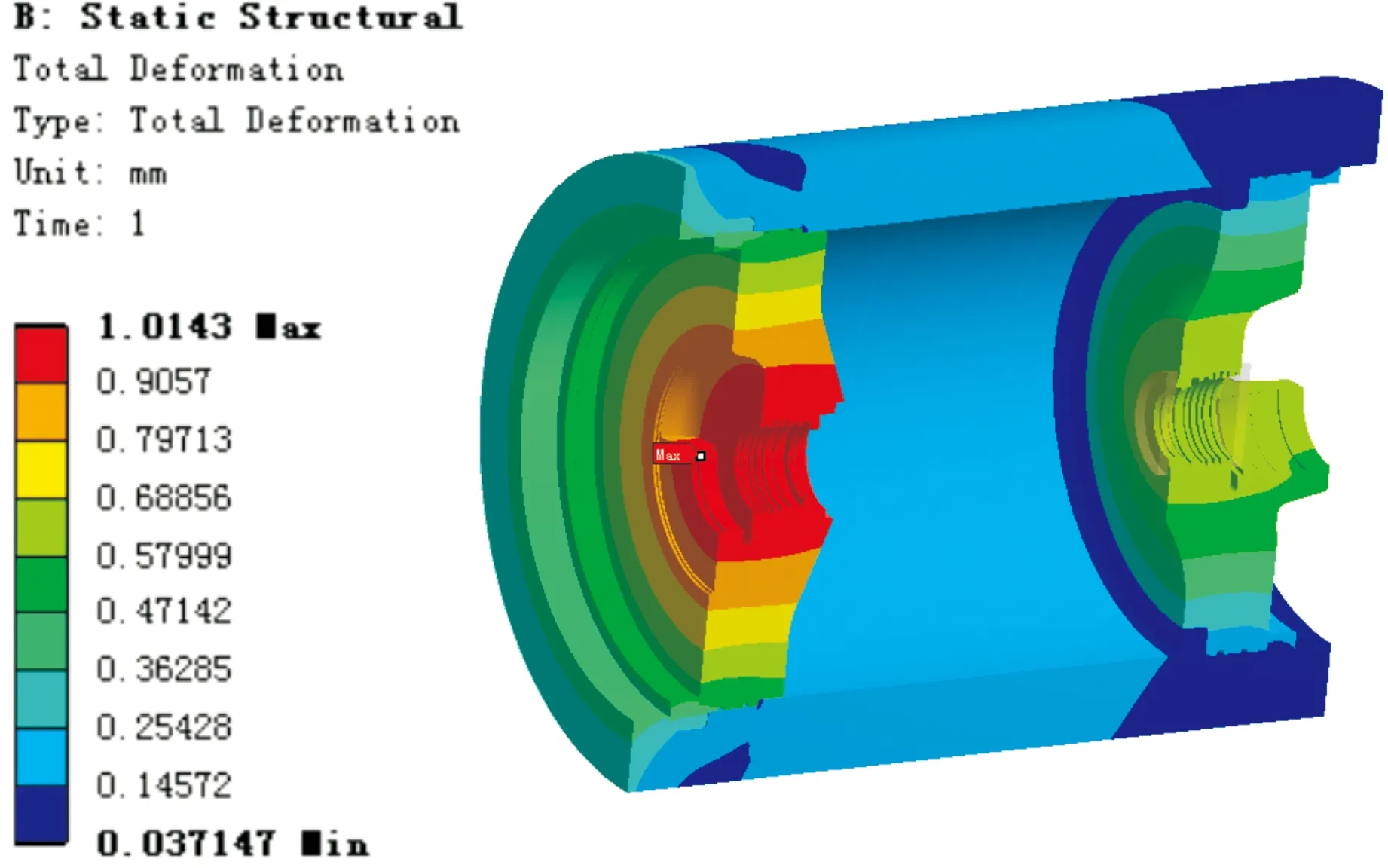

由于合成气压缩机筒体直径较大,水压试验压力高(水压压力为15MPa(g)),在核算端盖与机壳把合螺栓强度时,发现常规尺寸螺栓无法满足强度要求,需要进一步加大螺栓的规格,机壳外径亦需进一步加大,导致成本增加。经研究分析,原机壳厚度完全能够满足水压试验的压力,甚至还有裕量,因此从端盖与机壳的把合形式着手,最终开发出先进卡环结构壳体。相比于原常规螺栓把合机壳,机壳的外径有所减小,通过ANSYS软件进行分析,外机壳在水压状态下的最大等效应力值约为180MPa,小于材料屈服极限,左端盖与右端盖在水压状态下的等效应力约为250MPa,均小于材料屈服极限。对定子结构进行有限元分析结果显示,定子壳体在15MPa(g)水压工况条件下,机壳所受应力最大值为408 MPa,满足材料要求。

壳体在水压状态下的总变形分布云图见图5。

图5 壳体在水压状态下的总变形分布云图

2.4 转子动力学的优化设计

转子的动力特性关系到本合成气压缩机平稳运转的关键。针对合成气压缩机转子弯曲振动,展开进一步深入研究显得格外重要。通过一系列工作,完善分析手段,提高计算的可靠性,并优化转子—轴承系统的结构设计,在设计阶段保证轴系具有优良的弯曲与扭转动力特性,完成了针对合成气压缩机的转子可靠性研究(横向弯曲振动、稳定性分析),按照2002版API617标准进行校核,以上分析结果全部通过。该项目执行新版API617标准,通过对合成气压缩机转子系统动力特性研究及稳定性分析,预测和判别了转子系统的动力可靠性,确保了甲醇合成气压缩机组长周期稳定运转。

压缩机组的转子部件设计难度较大。转子的跨度较大,总长达到2 383 mm,轴承支撑跨距达到2 102 mm,长径比为10.84;转子质量为1 046 kg,单个支撑轴承比压达到6.86 MPa。

对压缩机转子系统进行不平衡响应分析,得到转子系统的不平衡响应,并进行了分析评定。结果表明,转子系统具有较宽的隔离裕度,在运转状态下的响应幅值较小,不平衡响应曲线见图6。

图6 转子不平衡响应曲线(工况1)

对压缩机转子系统进行稳定性分析。根据施加于整个转子系统的迷宫密封产生的气流等动力学效应,绘制在最小轴承间隙下该机组一阶正进动的对数衰减率随转速的变化曲线(见图7),最大连续转速下一阶正进动的对数衰减率为0.321。根据API617标准中关于Ⅱ级稳定性验收准则规定,Ⅱ级稳定性分析合格的标准是该机组一阶正进动的最终对数衰减率须大于0.1。因此,转子在工作转速范围内的转子稳定性满足API617-2002标准的要求。

3 结语

超大型甲醇合成气压缩机组的成功研制可以满足用户工艺流程中各项性能指标的要求,稳定性、可靠性、经济性达到进口同类机组先进水平,填补国内空白,打破国外技术垄断的局面,使我国成为国际上极少数能够设计制造该机组的国家之一,在我国离心压缩机发展史上具有划时代的意义。