超前深孔注浆在复合顶板工作面顶板管理中应用

王路飞

(汾西矿业集团正新煤焦有限责任公司和善煤矿,山西 沁源 046500)

1 工程概况

山西某矿20203 综采工作面回采2#煤层,煤厚3.21 m、埋深215 m、倾角2°~10°,煤层中部夹杂1~2 层炭质泥岩夹矸,厚度合计0.15~0.35 m。20203综采工作面设计推进长度1 680 m,采面斜长200 m,采面采用U 型通风方式,供风量为1 580 m3/min,回采巷道均为矩形断面,净宽×净高=4.9 m×2.6 m。

20203 综采工作面在开切眼前方0~200 m 范围内为复合顶板,顶板由1~2 m 厚泥岩、0.3 m 厚不稳定煤层组成。由于复合顶板承载能力低、采面在复合顶板下回采时,在采动影响下容易出现垮落、离层等情况,采面频繁出现冒顶、片帮等问题。

2 采面顶板冒顶问题

2.1 现场观测分析

在20203 综采工作面回采期间,对采面顶板进行跟踪观测,发现采面煤壁片帮、顶板冒顶有一定顺序,采面片帮后煤壁对顶板支撑效果降低,加之顶板自身强度及承载能力偏低,导致局部冒顶事故发生;液压支架移架后,受顶板冒顶影响导致直接顶梁无法接顶,支架支柱阻力无法有效控制顶板变形,进一步导致顶板冒落影响扩大[1-3]。煤壁片帮是导致顶板冒落的主要诱因之一,复合顶板承载能力差、软弱且破碎,一般失去煤壁支撑容易导致冒顶事故。因此,解决冒顶事故、强化顶板时,需提高煤壁稳定性,只有避免煤壁片帮才可给采面顶板足够的而支撑作用力,确保顶板稳定。

2.2 模拟分析

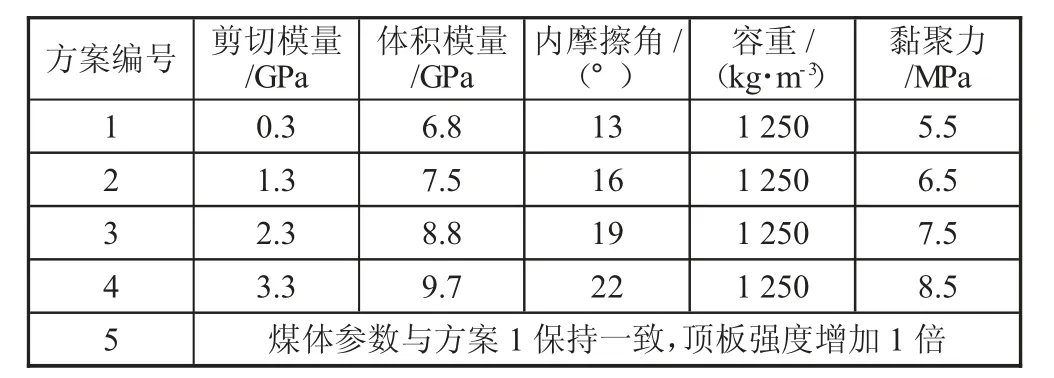

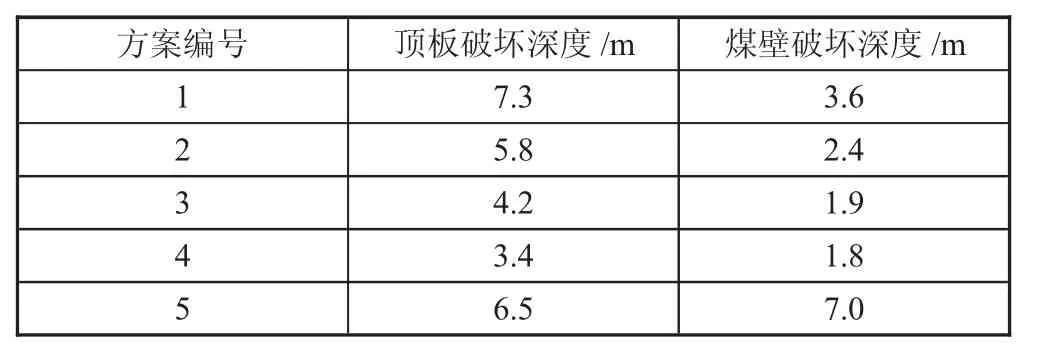

影响复合顶板稳定的因素主要为煤壁片帮、顶板岩体自身稳定性,煤壁片帮与采高、煤体强度密切相关。通过FLAC 软件分析煤体强度对煤壁片帮影响,具体构建的模拟方案技术参数,如表1 所示。方案1—方案4 条件下煤体强度呈逐渐增加趋势,方案5 与方案1 的煤体强度保持一致,但是方案5 的顶板强度较方案1 时提高50%。在模拟模型上界面施加3.1 MPa竖向应力,具体不同模拟方案得到的采面围岩塑性区分布情况,如图1 所示,围岩破坏深度统计结果,如表2 所示。

表1 模拟参数及方案

表2 不同模拟方案围岩破碎深度统计结果

从图1 及表2 得知,随着煤体强度增加,煤体及顶板塑性区分布范围呈明显降低,围岩稳定性改善效果较为显著;随着顶板强度增加(对比方案1 及方案5),煤壁及顶板破坏深度均未呈现明显变化。数值模拟结果与现场观测结果一致,提高采面顶板稳定的关键在于实现采面煤壁稳定。20203 综采工作面采高为3.21 m,通过降低采高来提高煤壁、顶板稳定性,会存在煤炭资源浪费、采收率低以及经济成本偏高等问题。为此提出采用注浆技术手段实现复合顶板区域内超前深孔注浆,提高复合顶板影响范围内煤体强度,为给20203 综采工作面回采创造稳定环境。

3 超前深孔注浆方案

3.1 注浆钻孔布置方案

从上文分析得出,提高煤体强度是实现顶板高效管理的关键,因此注浆钻孔应尽量布置在煤壁中,提升煤体强度,同时布置的注浆钻孔应兼顾顶板稳定性,通过注浆充填复合顶板裂隙,提高顶板稳定性及整体强度,以便达到更好的顶板管理效果[4-7]。

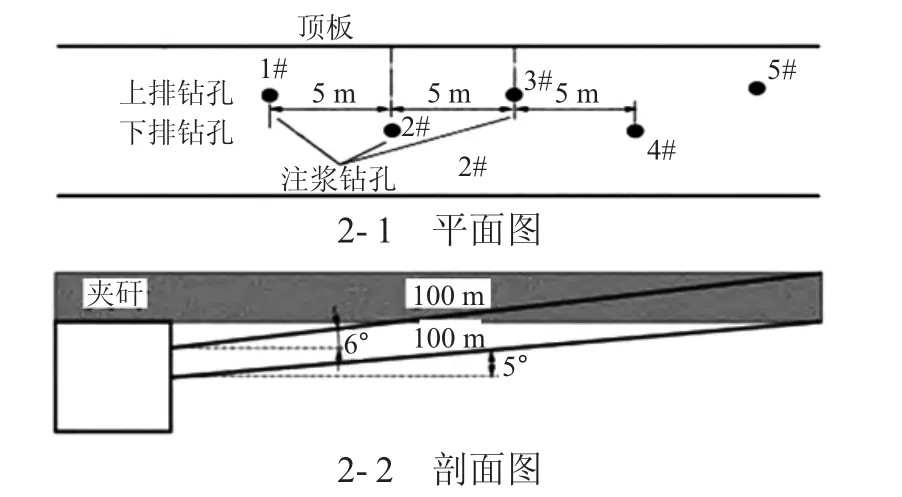

20203 综采工作面回采范围内2# 煤层倾角较小、为近水平煤层,可在采面回采巷道内布置钻场提前对煤体进行加固,采面进风巷及回风巷内钻场布置方式相同,具体布置,如图2 所示。

图2 注浆钻孔布置示意图

注浆孔开孔均靠近巷道顶板,其中下排钻孔开孔距巷道底板1.5 m、钻孔仰角5°,钻孔孔深100 m、孔间距10 m,钻孔终孔位于煤层与顶板交界位置,下排钻孔主要起到提高煤体强度目的;上排钻孔开孔与巷道底板间距为2.5 m、钻孔仰角6°,钻孔孔深100 m、孔间距10 m,钻孔终孔位于煤层顶板上,上排钻孔主要起到提高煤层上覆复合顶板稳定性及承载能力目的。超前注浆钻孔孔径统一均为88 mm。

3.2 注浆时机

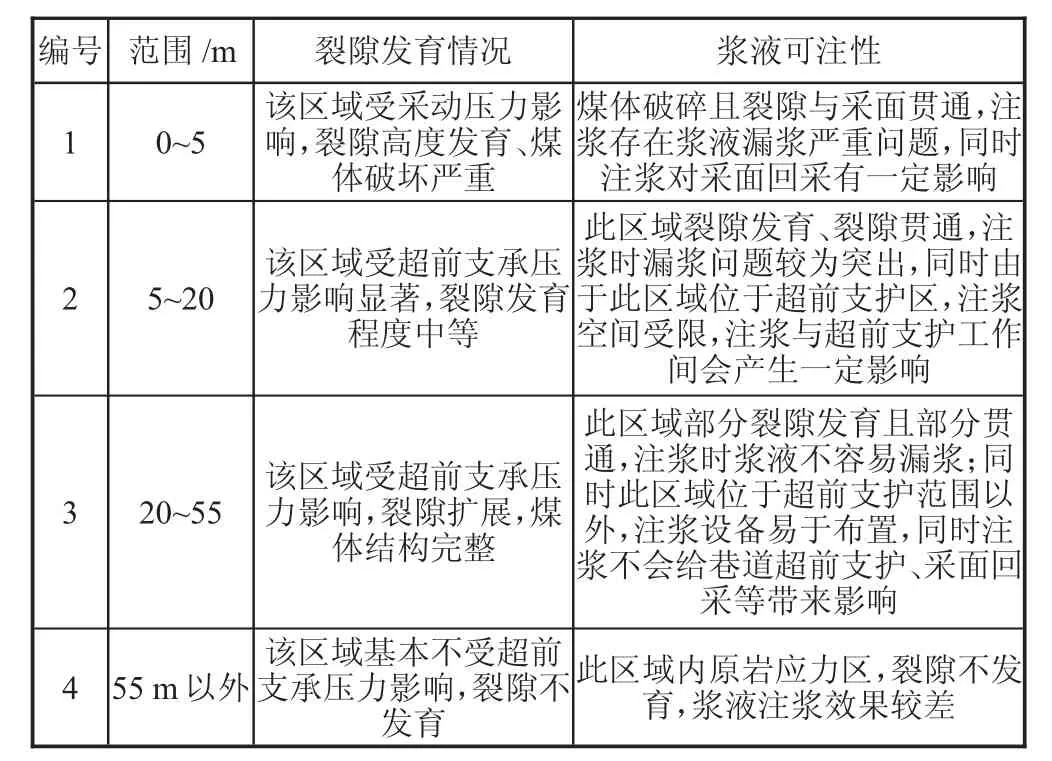

通过对20203 综采工作面回采期间矿压监测分析发现,回采引起的超前支承压力影响范围约为55 m,支承压力峰值位于采前前方8m 位置,其中采面前方20 m 范围为剧烈影响区。依据采面矿压显现情况以及煤体内裂隙发育情况,对采面煤体可注性进行分析,具体结果,如表3 所示。

表3 煤体可注性分析结果

综合表2 结果以及20203 综采工作面现场情况,认为将超前深孔注浆钻孔布置在采面前方20~55 m范围内较为合理。采面前方20~55 m 范围不会给采面回采以及超前支护工作开展带来影响,时煤体内裂隙发育,可在一定程度提高注浆效果。

3.3 注浆材料

注浆材料选用超细水泥类材料,注浆材料水灰比控制在0.5∶1 且充分混合搅拌后,浆液在前1 h 内有较好的流动性,随后开始固结;3 h 后浆液完全失去流动性;10 h 后浆液完成固结,且固结强度可达到12 MPa以上。在20203 综采工作面选用的细水泥类材料具有流通性好、细度高(可注性强)以及胶结强度高等优点,具体优势为:

1)注浆材料流动性好。注浆材料在注浆孔、裂隙中充分流动,胶结时间长,可满足深孔长时间注浆需要,同时注浆材料渗透性较好,有效扩展范围可达到8 m 以上。

2)细度高(可注性强)。注浆材料颗粒粒径在5.5 μm,注浆材料细度高,可在煤体及顶板细小裂隙中扩散,从而可较好的充填煤岩体裂隙。

3)胶结强度高。注浆材料胶结8 h、2 d、4 d、7 d 后强度即可达到12、18、24、34 MPa,注浆材料早期强度增长速度快、胶结强度高,可实现煤岩体有效加固,显著复合顶板范围内煤岩体稳定性。

4 现场应用效果分析

20203 综采工作面(未超前注浆)在开切眼前方50 m 范围内回采时,曾多次出现片帮、漏顶情况,其中片帮最大深度达到1.8 m、漏顶最大高度为1.3 m,片帮及漏顶严重影响采面生产,虽然采用挂网、打玻璃钢锚杆等措施治理片帮、强化顶板管理,但是效果不佳,采面推进速度仅为2.4 m/d。

在20203 综采工作面开切眼前方50~200 m 范围内采用注浆对煤体及顶板进行加固,具体超前采面20~55 m 内布置超前深孔注浆孔,可实现复合顶板影响范围内煤体以及顶板加固。采面在注浆加固区内回采时,煤壁及顶板基本保持稳定,仅局部位置出现小范围片帮、漏顶情况,其中片帮最大深度控制在500 mm,期间未有冒顶征兆或者冒顶问题发生,顶板控制取得较为显著效果。20203 综采工作面在复合顶板区域内回采时推进速度保持4.8 m/d,实现了安全快速回采。

5 结语

依据20203 综采工作面现场地质条件,通过现场分析以及数值模拟分析发现,导致采面顶板冒顶的主要诱因是煤壁片帮。为此,提出采用深孔注浆方式提高煤体、复合顶板稳定性及强度,布置的超前深孔注浆钻孔可兼顾煤体、顶板加固,同时将在超前采面20~55 m 范围注浆,充分利用超前支承压力对煤体及顶板裂隙发育影响,提高注浆可注性及注浆效果。

现场应用后,采面在超前深孔注浆加固区域内回采时,煤壁大范围片帮问题得以有效解决,基本不出现顶板冒落问题,提高了复合顶板管理效果为采面安全高效回采创造良好条件。