圆形基坑内衬墙堵漏方法

李 伟

(上海市基础工程集团有限公司,上海 200002)

0 引言

圆形基坑建设在城市土木工程领域中扮演着重要的角色,它广泛应用于高层建筑、基础能源建设等项目的施工过程中。在地下工程施工过程中,由于地下水位较高或周围土层水分含量较大,基坑内衬墙出现渗漏问题很难避免,影响地下工程的外观和使用功能。

目前,针对圆形基坑内衬墙堵漏问题,已经存在一些传统的方法,如使用防水涂料、注浆等。然而,这些方法在实际应用中普遍存在一些问题,例如耐久性不足、施工复杂、成本较高等。因此,有必要开展深入的研究,探索新的圆形基坑内衬墙堵漏方法,以提高施工效率、降低成本并确保施工安全[1-2]。

1 工程概况

圆形基坑直径为100 m,围护结构为1.5 m厚地下连续墙,墙深29 m~54 m,采用套铣接头。基坑开挖深度约 25.6 m,坑底地层为微风化花岗岩和强风化花岗岩。基坑平面图见图1。

基坑底板厚度3.8 m~4.3 m,底板混凝土等级为C45P12R60。内衬墙紧贴地墙形成叠合墙,混凝土等级为C45P12。内衬墙高度22 m,衬墙底部6 m高区域厚度为2 m,其上区域厚度变化至1.5 m,变截面坡段高度为3 m。基坑剖面图见图2。

基坑底板厚度3.8 m~4.3 m,底板混凝土等级为C45P12R60。内衬墙紧贴地墙形成叠合墙,混凝土等级为C45P12。内衬墙高度22 m,衬墙底部6 m高区域厚度为2 m,其上区域厚度变化至1.5 m,变截面坡段高度为3 m。

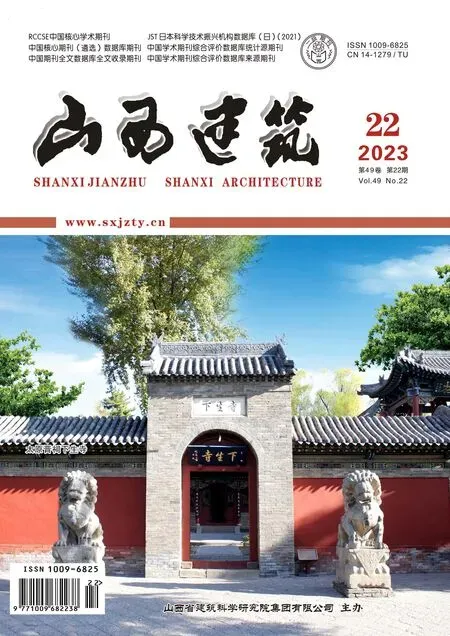

基坑底板2022年3月8日浇筑完成,底板浇筑上翻50 cm。底板混凝土浇筑上翻示意图见图3。

2 衬墙渗裂情况及原因

2.1 内衬墙裂渗情况

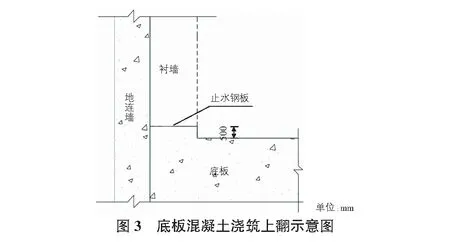

基坑泄压井封井后,衬墙面出现了局部渗漏情况。裂缝主要呈现为有规律性的竖向裂缝。竖向裂缝为均匀分布,间距1 m~1.5 m,裂缝宽度0.1 mm~0.2 mm。衬墙裂渗情况见图4。

对于衬墙的裂缝情况,大致可以分为以下两类:

1)有渗水裂缝:这类型的裂缝在出现后引起了局部渗漏现象,可理解为裂缝的存在导致一定程度的水渗透。

2)无渗水裂缝:这类裂缝出现在衬墙上,没有明显的水渗透现象。

2.2 裂缝成因分析

1)由于混凝土自身特性,易产生收缩从而形成裂缝。

2)由于地连墙与底板先于内衬墙浇筑完成,既有结构对内衬墙约束较强,在新浇混凝土降温与收缩应力共同作用下易产生裂缝。

2.3 渗漏水的来源及渗漏通道

1)渗漏水的来源主要为坑底地下水。泄压井封堵后水量及水压增大,进而出现了内衬墙渗漏的情况。

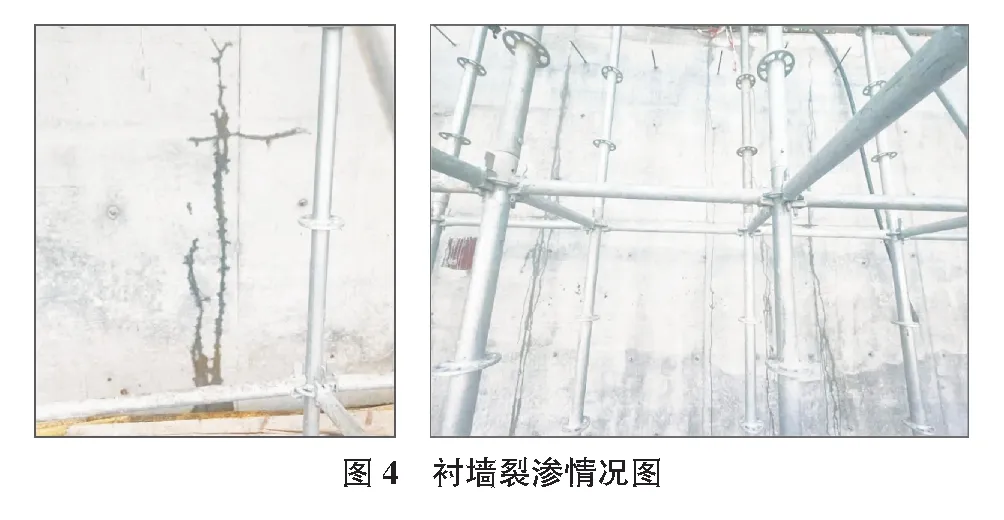

2)渗漏水渗漏通道为底板、衬墙和地墙的接缝。圆形基坑围护是圆拱形,基坑施工过程中变形较小。结构大体积混凝土收缩后,底板、衬墙和地墙的接缝产生了缝隙,形成了地下水的渗漏通道。渗漏通道示意图见图5。

3 堵漏方式选择

本次堵漏方法主要选择对渗漏通道进行封堵。通过在地墙与衬墙的接缝处注浆形成环向止水带,达到内衬墙堵漏目的[3]。

4 堵漏材料选择

针对本次堵漏方法的堵漏材料,选择以下3种堵漏材料进行对比:

1)聚氨酯:其具有较好的延展性和附着力,能够有效地填充细小的裂缝和孔隙。但聚氨酯材料遇水迅速发泡,难以适应本次方法渗漏通道的封堵,且聚氨酯耐久性差,不能长时间保持堵漏效果。

2)水泥浆:其是一种传统的堵漏材料,具有较高的强度和耐久性。然而水泥浆的流动性较差,难以在细小裂缝和接触面形成均匀的堵漏层,且注浆过程中已形成堵管。

3)环氧树脂:其具有优异的黏结力和耐水性,能有效填充裂缝并形成坚固的堵漏层,且对结构有补强作用。但环氧树脂的固化速度较慢,需要对环氧树脂的固化剂进行重新配比。

本次方法选择亲水型环氧树脂作为堵漏材料,对环氧树脂固化剂的配比调整,使其能够快速固化,有效地对渗漏通道进行封堵。经过实验和现场方法测得的结果,选择主剂与副剂按重量比例2.33∶1(体积比2∶1)混合后即可使用。根据实验结果,环氧树脂的固化时间约为9 min,在现场方法中,可以观察到快硬型环氧树脂大约12 min开始初凝反应,最终固化时间约为20 min,能够迅速形成有效的封堵。

5 堵漏方法

本次堵漏形式是通过在内衬墙根部开孔注浆,在迎水面注入环氧树脂,封堵渗漏通道的堵漏措施。

本次堵漏位置选择40 m的一个施工段。

堵漏方法流程如下:

开孔→泄水→安装止逆阀→连接管路并注浆→清洗注浆管→封孔→观察堵漏效果→取芯验证。

5.1 开孔

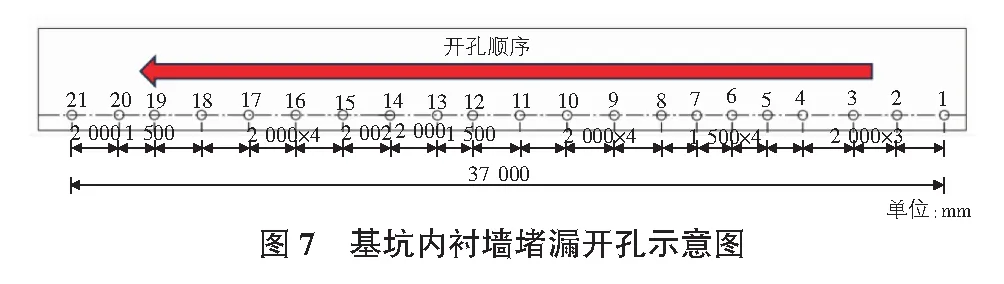

衬墙钻孔位置选择和开孔是衬墙堵漏的重要一环。首先,利用水钻钻机在衬墙面开φ38 mm孔,为了避开内衬墙与底板之间的止水钢板,开孔位置选择底板面上300 mm~350 mm,开孔间距为1.5 m~2 m。基坑衬墙开孔示意图见图6,基坑内衬墙堵漏开孔示意图见图7。

5.2 泄水

在完成钻孔后,为了将基坑中的水分导出,以降低渗漏的水量和水压,需要进行泄水处理。

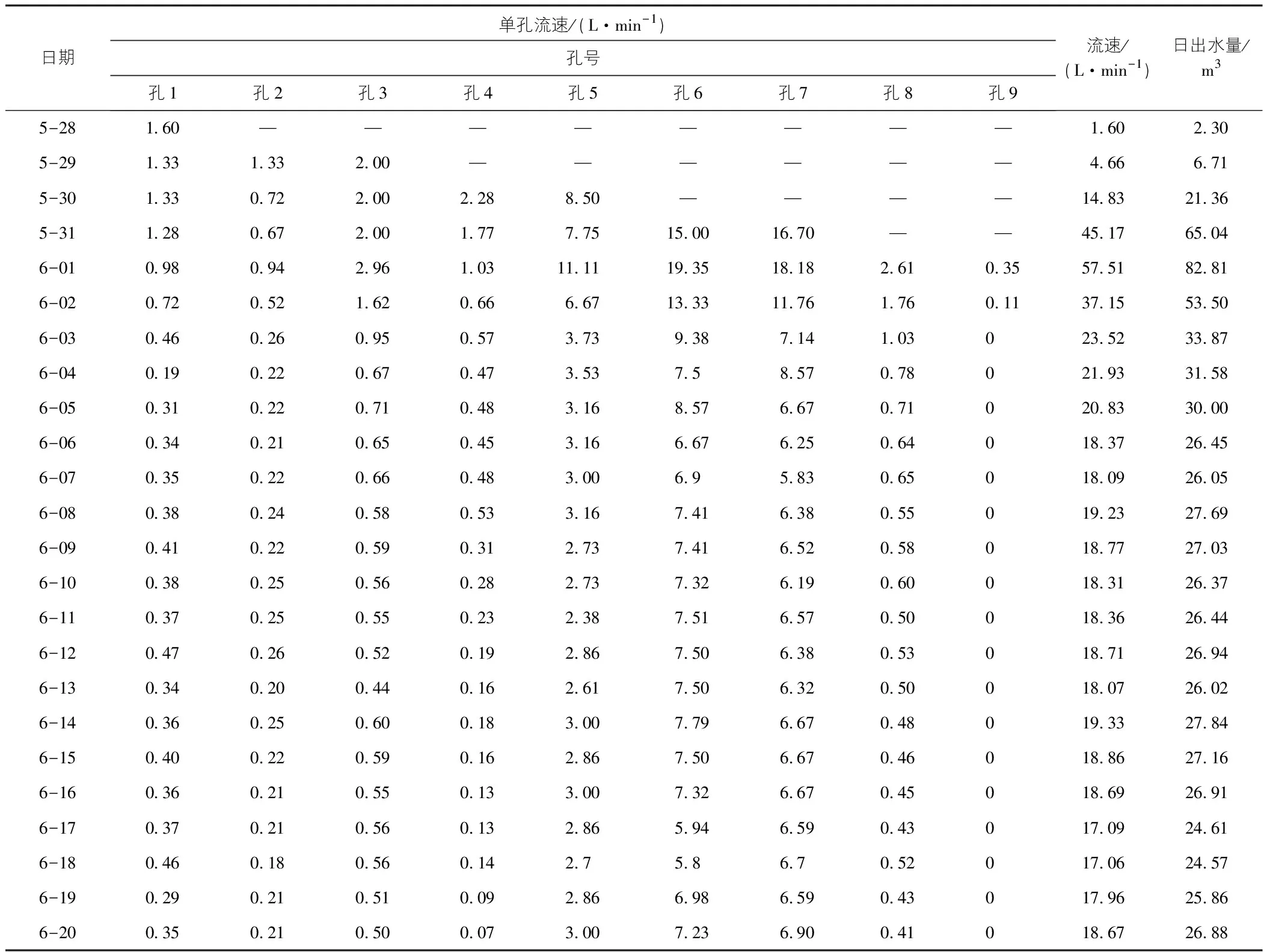

在2022年5月28日开始钻孔后对每个孔位出水量进行记录。现场泄水方法实际记录5月28日至6月20日的涌水流量的数据见表1。

表1 现场泄水方法实际记录5月28日至6月20日的涌水流量的数据

从表1可以明显看出,泄水孔全部施工完成后,经过5 d泄水处理后,每日出水量在递减,第6天出水量已经趋于稳定,经过泄水处理可以明显减少衬墙面渗漏现象,也验证了渗漏水源来自坑底地下水[4-6]。

5.3 安装止逆阀

在钻好的孔口安装止逆阀,通过拧紧螺栓使密封橡胶膨胀,与孔壁压实,起到密封作用,并提供足够的摩擦力,防止止逆阀后退。

注浆前先进行试压,确定止逆阀牢靠后进行注浆。

5.4 连接管路并注浆

严格按照比例调配注浆液,采用高压小流量注浆泵注环氧树脂封堵材料。注浆的目的是填补地下连续墙与内衬墙之间的缝隙,使其形成一个环形止水带。

在注浆的过程中,单孔注浆量以注浆孔周边是否冒浆为停止条件。若无冒浆,那么在注完一组环氧材料后,需要间隔10 min~15 min后继续注入下一组材料。在注浆量达到80 L~100 L后停止注浆。

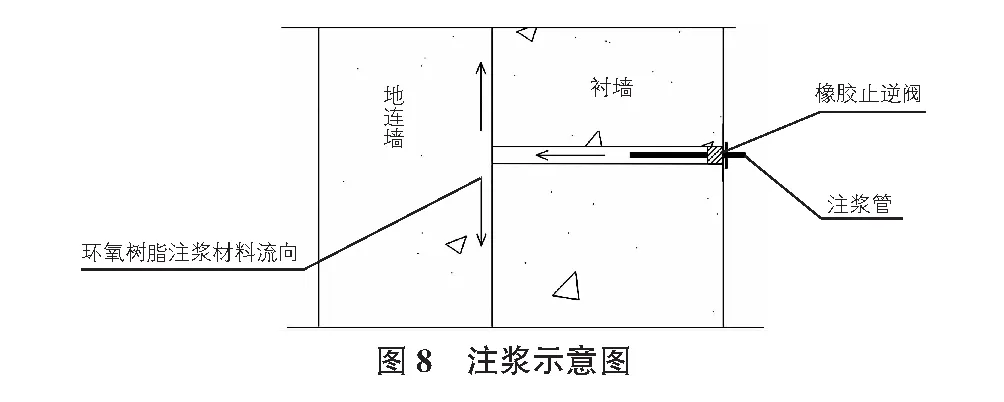

注浆结束后,需要静置1 h后更换注浆孔,即进行下一个孔位的注浆。这样可以确保注入的环氧材料充分流动和固化,提高封堵效果。注浆示意图见图8。

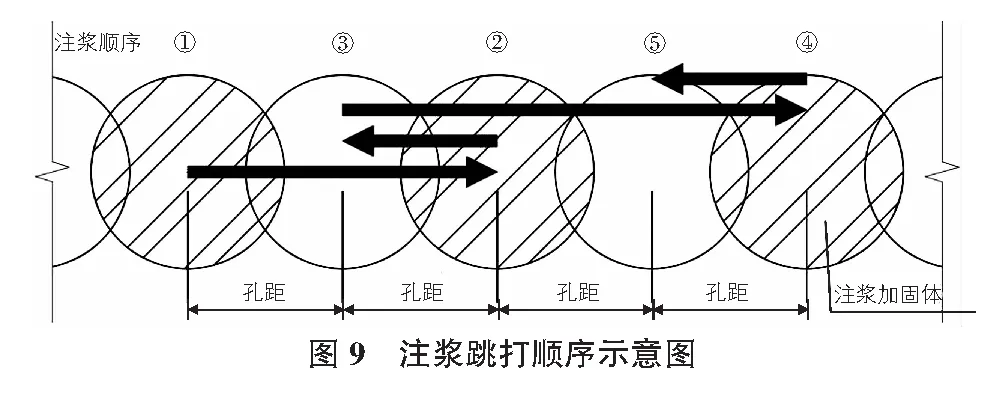

为了确保注浆与泄压效果,整体堵漏注浆顺序由施工段一侧向另一侧,注浆推进过程中采用跳打的方式将水体逼至集水坑区域,同时形成墙后止水加固体。注浆跳打顺序示意图见图9。

5.5 注浆管清洗

在注浆完成后,需要对注浆管进行清洗,以防止管道堵塞。清洗剂通过灌浆泵打入注浆管,将其中的残留物清除干净。这样可以确保注浆管畅通无阻,为下一次注浆做好准备。

5.6 封孔

当全部注浆孔完成注浆后,使用C60高强度灌浆料对注浆孔进行封堵。灌浆料的选择应符合相关规范和设计要求,确保灌浆孔被完全封堵,防止渗漏再次发生。

5.7 观察堵漏效果

在环氧树脂注入后,经过3 d~4 d的观察,发现内衬墙表面仍存在几处湿迹和渗漏点。由此可以看出,经过注浆后,环氧材料覆盖区域有限,并不能一次性就在渗漏通道处形成封闭的环形止水带。

5.8 取芯验证

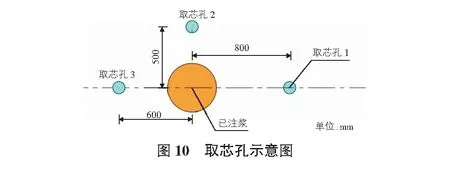

为查看注浆材料的封堵范围,选取注浆孔左边60 cm、孔上方50 cm、孔右边80 cm三个点进行钻孔取芯,通过观察取芯芯样注浆材料填充情况,验证注浆材料封堵范围。

从取芯芯样中可以看出,环氧材料在衬墙与地连墙之间形成了1 mm~3 mm的填充层,证明渗漏通道确实存在,并且缝隙宽度分布不均,部分区域的夹缝宽达到了3 mm,而其他区域的区域夹缝宽度为1 mm。取芯孔示意图见图10,取芯芯样图见图11。

5.9 加密注浆

为了确保环氧材料更充分地注入渗漏通道并覆盖更广泛的区域,进一步提高封堵效果,现场施工人员应根据水量观测数据和衬墙面渗漏点的分布情况进行加密注浆孔设置。通过综合考虑渗漏点密集区域和观测到的水量,选择合适的位置开设额外的注浆孔来增加注浆点数量和覆盖面积,确保每个渗漏通道都得到足够的注浆。

5.10 封孔

当全部注浆孔完成注浆后,使用C60高强度灌浆料对注浆孔进行封堵。灌浆料的选择应符合相关规范和设计要求,确保灌浆孔被完全封堵,防止渗漏再次发生。施工人员可以使用灌浆泵或其他合适的工具将灌浆料注入孔内,填满孔洞,确保封堵效果可靠。

5.11 观察堵漏效果

在环氧树脂注入后,需要继续观察堵漏效果。经过7 d的观察期,如果没有发生新的渗漏情况,可以确认堵漏方法已经完成。施工人员应细心观察衬墙面,查看是否有明显的湿迹或渗漏现象。如果衬墙面已经不再湿润,并且经过观察期后仍没有新的渗漏发生,那么可以确认堵漏方法取得了成功。

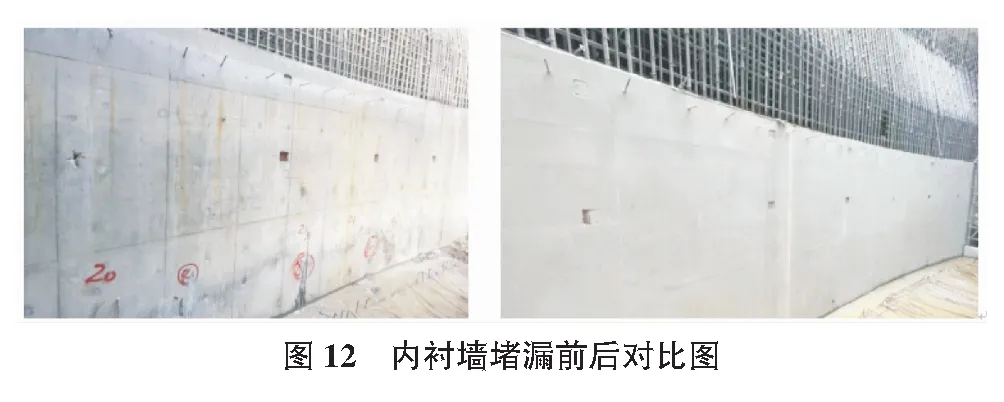

通过以上注浆施工流程,衬墙面已经消除了明显的湿迹,渗漏通道被注浆材料封堵,从而解决了衬墙渗漏问题。内衬墙堵漏前后对比图见图12。

6 结语

经过本次圆形基坑内衬墙钻孔注浆堵漏,得出了以下结论:

1)通过实施钻孔注浆堵漏方法,基坑衬墙墙面渗漏点已经被完全封堵,墙面已无湿迹,成功解决了内衬墙的渗漏问题,证明了所采用的钻孔注浆堵漏方法可行。

2)通过本次堵漏施工,根据泄水处理和注浆后取芯的结果验证了圆形基坑内衬墙与地下连续墙之间存在1 mm~3 mm的渗漏通道。在渗漏密集区域注浆孔间距宜为2 m一个,在不密集区域则可根据渗漏点的分布来确定注浆孔位置,注浆压力宜为1 MPa,在注浆完成后进行封孔。

3)地下结构堵漏很难一次性完成,有些区域可能会出现重复渗漏,所以在基坑内衬墙钻孔注浆堵漏完成后,需观察7 d时间,如有渗漏需要在渗漏处进行加密注浆。