矿物掺合料对高性能混凝土抗硫酸盐侵蚀性能的影响

王永周,赵洪学,刘 斌,魏永政

(中国水利水电第三工程局有限公司,陕西 西安 710024)

硫酸盐侵蚀会造成混凝土膨胀、开裂、剥落、腐蚀变质等现象,从而使得混凝土强度降低甚至破坏,是导致水泥基材料耐久性退化和服役寿命缩短的主要环境因素之一[1-4]。我国西部盐碱地和盐湖区、东部沿海地区、地下水附近的混凝土构筑物所服役的环境中均存在硫酸盐侵蚀现象[5-7]。为解决混凝土结构在硫酸盐环境下的性能劣化问题,通过加入粉煤灰等固废类活性矿物掺合料,能有效降低胶凝材料中C3A的含量,消耗多余的水化产物Ca(OH)2,从而提高混凝土抗硫酸盐侵蚀性能,同时消纳固废资源、降低成本,有利于实现“双碳”目标下高性能混凝土的发展与应用[8-11]。

本文研究单掺不同掺量F类Ⅱ级粉煤灰以及与S95级矿粉复掺配制高性能混凝土,在质量浓度5%的Na2SO4溶液中进行干湿循环试验,通过混凝土抗压强度、耐蚀系数、质量损失率及相对动弹模量对矿物掺合料影响混凝土抗硫酸盐侵蚀的能力进行综合评定,以期为硫酸盐侵蚀地区的高性能混凝土耐久性设计提供参考。

1 试验

1.1 原材料

水泥:山东东华水泥有限公司淄博万华分公司生产的P.O42.5级普通硅酸盐水泥,28 d胶砂强度为48.9 MPa;粉煤灰:F类Ⅱ级粉煤灰,需水量比91%;矿粉:S95级,需水量比96%,活性指数100%;细骨料:河沙,中砂,细度模数2.8,表观密度2 640 kg/m3;粗骨料:由粒径5 mm~10 mm和10 mm~20 mm的碎石按照质量比3∶7混合后使用,表观密度2 760 kg/m3;减水剂:山西方兴建材有限公司生产的FX-1H缓凝型高性能聚羧酸减水剂,减水率30%;拌合水:自来水。

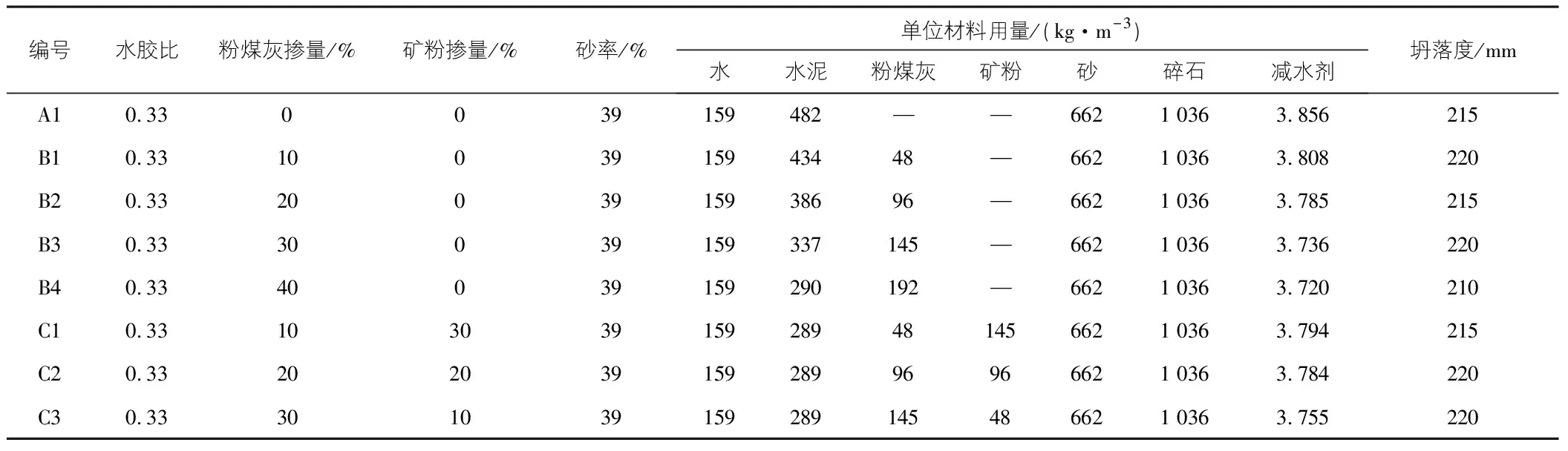

1.2 混凝土配合比

A组为基准混凝土,B组为单掺粉煤灰的混凝土,C组为复掺粉煤灰+矿粉混凝土,胶凝材料用量为482 kg/m3、水胶比0.33、砂率39%,通过调整减水剂掺量,将混凝土坍落度控制在(220±20) mm,混凝土配合比如表1所示。

1.3 试验方法

表1 混凝土配合比

试验按照GB/T 50081—2019普通混凝土力学性能试验方法标准和GB/T 50082—2009普通混凝土长期性能和耐久性能试验方法标准将试块养护56 d后进行抗硫酸盐侵蚀试验,侵蚀溶液为质量浓度5%的硫酸钠溶液,1次干湿循环周期为1 d,每隔30测定抗压强度耐蚀系数、质量损失率、相对动弹模量,直至300次干湿循环。

1)抗压强度耐蚀系数计算公式:

其中,Ks为耐蚀系数,%;fn为混凝土干湿循环n次抗压强度,MPa;fn′为混凝土标养n龄期抗压强度,MPa。

2)质量损失率ω的计算公式:

其中,ω为质量损失率,%;M0为干湿循环试验前试件的初始质量,g;Mi为第i次干湿循环试验后试件的质量,g。

3)相对动弹性模量的计算公式:

其中,Erd为相对动弹性模量,%;Edn为混凝土干湿循环n次后的动弹性模量,GPa;Ed0为混凝土标养n龄期后的动弹性模量,GPa。

2 结果与讨论

2.1 粉煤灰-水泥二元体系高性能混凝土抗硫酸盐侵蚀试验结果

2.1.1 抗压强度及耐蚀系数

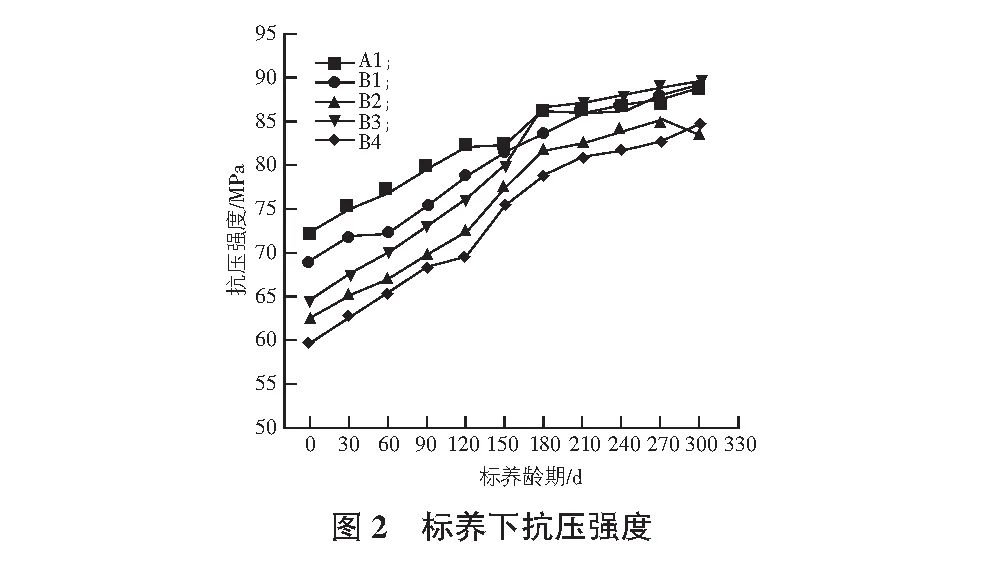

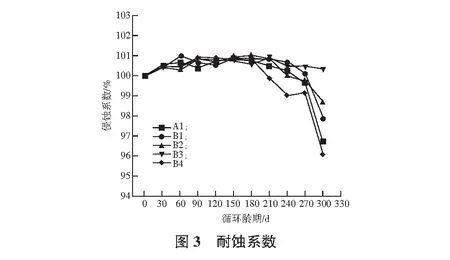

不同掺量粉煤灰高性能混凝土在硫酸盐溶液干湿循环和标养下抗压强度值见图1,图2,耐蚀系数见图3。

由图1可知,由于粉煤灰的加入,混凝土早期强度均有不同程度的降低,但后期强度开始增长。在标养环境下,B1组混凝土180 d,210 d,240 d,270 d,300 d的抗压强度比A1组提高了-2.9%,-0.1%,-0.3%,0.6%,0.3%;B3组混凝土180 d,210 d,240 d,270 d,300 d的抗压强度比A1组提高了0.5%,1.3%,1.4%,1.5%,0.6%;B2和B4组混凝土各龄期混凝土抗压强度均小于A1组。

由图2,图3可知,B3组抗蚀系数一直大于100%,B1组、B2组和B4组的强度下降龄期分别为270 d,240 d和210 d,说明B4组最先出现侵蚀现象。侵蚀龄期达到300 d时,B3组混凝土试块抗压强度变化最小,侵蚀系数为100.3%,强度仍保持增长,为基准组的1.04倍。B1组、B2组、B4组耐蚀系数分别为97.9%,98.7%,96.1%,分别为基准组的1.01倍、1.02倍、0.99倍。根据以上分析可知,粉煤灰二次水化反应能消耗Ca(OH)2,并效降C3A,使混凝土结构密实度提高,抗硫酸盐侵蚀性增强,在一定掺量范围内的粉煤灰掺入有利于提高混凝土抗硫酸盐侵蚀,粉煤灰掺量为30%时,抗硫酸盐侵蚀效果最好,粉煤灰掺量为40%时,抗硫酸盐侵蚀效果最差。

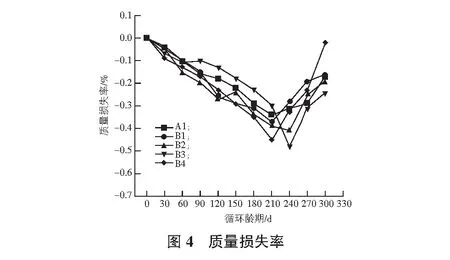

2.1.2 质量损失率

不同掺量粉煤灰高性能混凝土质量损失率见图4。可知,随着粉煤灰掺量增加,混凝土质量呈现先增加后减少的趋势,但质量增长速率有明显不同。A1组、B1组、B2组、B3组、B4组的质量减小龄期分别为210 d,210 d,240 d,240 d,210 d。经过300 d的侵蚀龄期后,各组的质量损失率分别为 -0.17%,-0.16%,-0.19%,-0.24%和-0.02%,原因是由于干湿循环会进一步促进粉煤灰二次水化反应的进行,混凝土孔隙被水化产物填充,再加上硫酸盐的结晶与化学反应,使混凝土质量增加。4种不同粉煤灰掺量混凝土在侵蚀过程中质量变化都是缓慢增加,后期加速下降,粉煤灰掺量越多,质量增加过程增加量越小,在一定范围内,随着粉煤灰掺量的增加,损失率为正值,表明混凝土质量增加,当粉煤灰掺量为30%时,质量增加最多。从质量损失率角度分析,粉煤灰混凝土抗硫酸盐侵蚀从优到劣的掺量依次为:30%粉煤灰>20%粉煤灰>10%粉煤灰>40%粉煤灰。

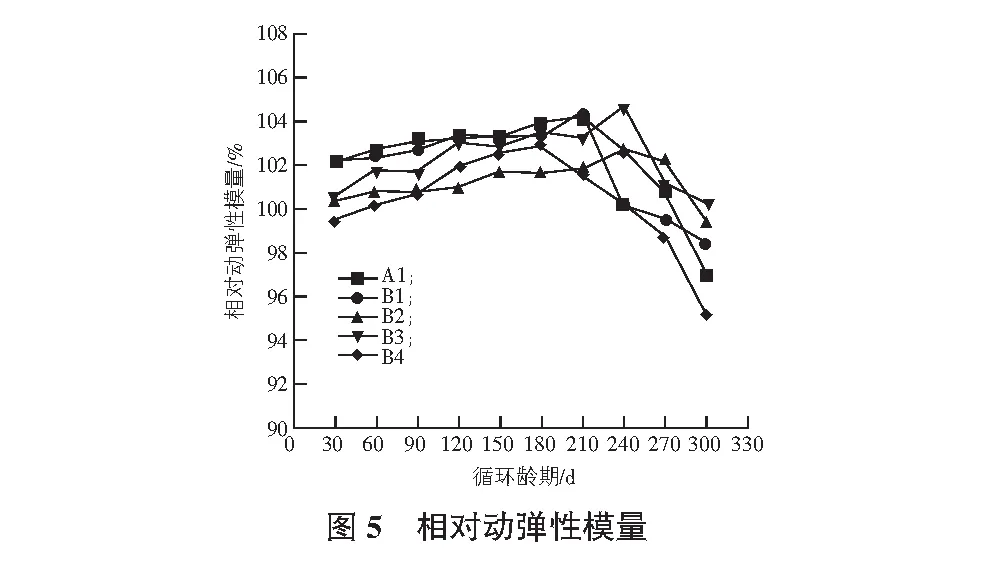

2.1.3 相对动弹性模量

不同掺量粉煤灰高性能混凝土相对动弹性模量见图5。随着粉煤灰掺量的增加,相对动弹性模量呈现减小的趋势;后期混凝土相对动弹性模量有所提高,这与粉煤灰增加混凝土后期强度有密切关系,对于混凝土长期耐久性有一定改善作用。B1,B2,B3,B4相对动弹性模量峰值依次为104.4%,102.7%,104.6%,102.5%,所对应龄期分别为210 d,240 d,240 d和180 d,总体上呈现峰值降低和对应龄期延长的趋势。侵蚀临期300 d时,B1组相对动弹性模量为98.4%,B2组相对动弹性模量为99.3%,B3组相对动弹性模量为100.2%,B4组相对动弹性模量为95.2%,分别为A1组相对动弹性模量的1.01倍、1.02倍、1.03倍、0.98倍。从相对动弹性模量角度分析,粉煤灰混凝土抗硫酸盐侵蚀从优到劣的掺量依次为:30%粉煤灰>20%粉煤灰>10%粉煤灰>40%粉煤灰。

2.2 粉煤灰-矿粉-水泥三元体系高性能混凝土抗硫酸盐侵蚀试验结果

2.2.1 抗压强度及耐蚀系数

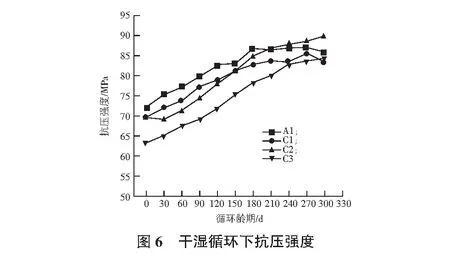

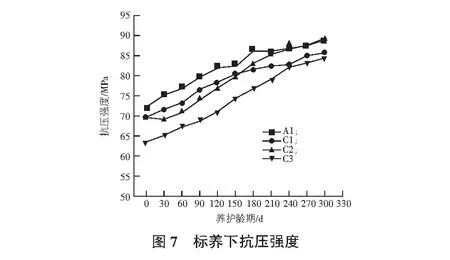

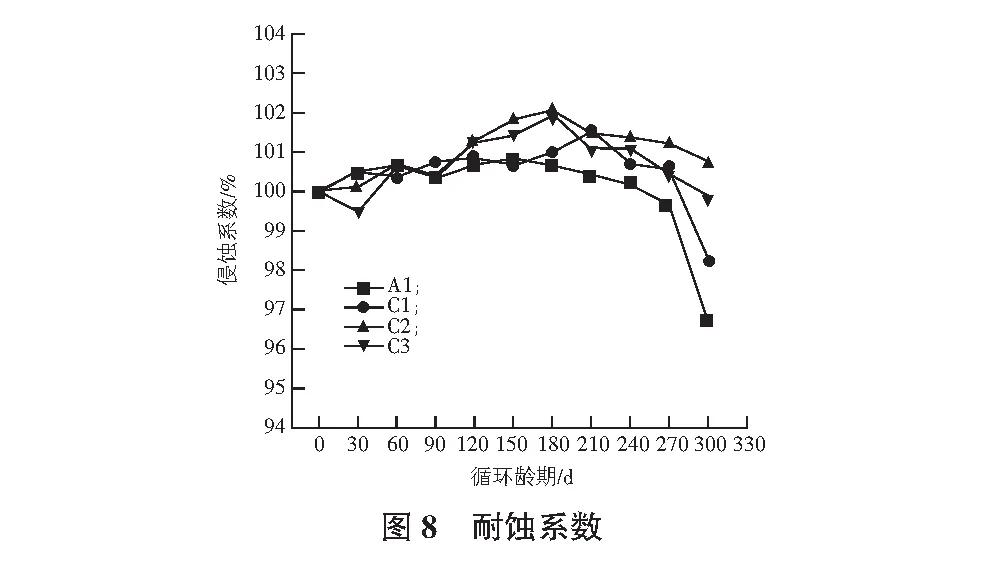

不同掺量粉煤灰和矿粉高性能混凝土在硫酸盐溶液干湿循环和标养下抗压强度值见图6,图7,耐蚀系数见图8。

由图6—图8可知,粉煤灰和矿粉使得混凝土初始强度减小,但是后期强度增长程度大,对于侵蚀均有不同程度的改善。侵蚀龄期达到300 d时,C2组混凝土试块抗压强度最高,侵蚀系数为100.78%,强度仍保持增长,为基准组的1.04倍。C1组、C3组的抗蚀系数分别为97.43%,99.88%,分别为基准组的1.01倍、1.03倍,各组的抗压强度分别为83.5 MPa,90.0 MPa,84.2 MPa,分别为基准组的0.97倍、1.05倍、0.98倍。由于粉煤灰、矿粉与水泥矿物组成和颗粒级配方面的差异,可以相互填充,降低孔隙率,并进行二次水化反应,提高密实度。本次试验中,C2组(20%粉煤灰+20%矿粉)为最优复掺比例,种类不同矿物掺合料的复合比例控制恰当其正效应是可以大于单独使用一种掺合料的效果的。

2.2.2 质量变化

不同掺量粉煤灰高性能混凝土质量损失率见图9。可知,各组粉煤灰-矿粉-水泥三元胶凝体系混凝土质量还是呈现先增加后减少的趋势,但质量增加速率及拐点龄期各不相同。C1组、C2组、C3组混凝土质量开始下降的时间分别为210 d,240 d,270 d,最大损失变化率分别为-0.36%,-0.49%和-0.49%。经过300 d的侵蚀龄期后,各组的质量损失率分别为-0.03%,-0.29%,-0.39%。

2.2.3 相对动弹性模量

不同掺量粉煤灰+矿粉高性能混凝土相对动弹性模量见图10。可以看出,粉煤灰对早期动弹性模量呈现负相关,随着矿粉的增加早期负相关性减小,但总体相对动弹性模量均为早期增长缓慢,后期有不同程度的增加。不同配合比的相对动弹性模量峰值有所不同,C1组、C2组、C3组依次为101.8%,104.8%,101.7%,所对应时间节点均为180 d。侵蚀临期300 d时,C1组相对动弹性模量为95.3%,C2组相对动弹性模量为100.5%,C3组相对动弹性模量为99.0%,分别为A1组相对动弹性模量的0.98倍、1.04倍、1.02倍。

3 结论

1)在硫酸钠溶液干湿循环环境下,掺矿物掺合料对混凝土抗硫酸盐侵蚀性能具明显的改善作用,不同种类和掺量的矿物掺合料混凝土抗压强度、质量及相对动弹性模量基本都呈现出前期上升、后期下降的趋势,只是性能变化的时间存在不同程度的差异。

2)粉煤灰-水泥二元胶凝体系混凝土中,粉煤灰掺量比例不同,抗硫酸盐侵蚀能力也不同。通过对性能指标的综合评定,粉煤灰掺量比例抗硫酸盐侵蚀优劣排序依次为:30%粉煤灰>20%粉煤灰>10%粉煤灰>40%粉煤灰。适当掺入粉煤灰既可以降低材料成本,又可提高混凝土的抗硫酸盐侵蚀性,粉煤灰掺量不宜超过40%。

3)粉煤灰-矿粉-水泥三元胶凝体系混凝土中,矿粉、粉煤灰复掺比例控制恰当具有优势互补的作用,能明显提高混凝土密实度及混凝土抗硫酸盐侵蚀性。通过对性能指标的综合评定,粉煤灰、矿粉复掺比例抗硫酸盐侵蚀优劣排序依次为:20%粉煤灰+20%矿粉》10%粉煤灰+30%矿粉>30%粉煤灰+10%矿粉。