改性超高水材料在俯斜综采工作面防灭火中的应用

秦大健

(1.国家能源充填采煤技术重点实验室,河北 邢台 054000;2.河北煤炭科学研究院有限公司,河北 邢台 054000;3.河北充填采矿技术有限公司,河北 邢台 054000)

0 引 言

长期以来,矿井火灾都是煤矿生产的重大安全隐患之一,在影响煤矿安全生产的同时,也制约着煤矿的正常发展。矿井火灾分为内因火灾和外因火灾,其中内因火灾中煤炭自燃引起的火灾占矿井火灾的90%。近年来,先进的综采放顶煤开采在大采高煤层中得到广泛的推广与应用,极大的提高了生产效率,但由于冒落高度大、残留煤炭多、封闭困难,使采空区漏风严重,当热量集聚到一定程度后,极易引起采空区煤层自燃,造成安全生产事故,影响正常生产[1]。为了防止煤层自燃,煤矿生产中多采用注黄泥浆、注阻燃剂、喷洒阻燃材料、构筑密闭墙、注惰性气体等方法,但存在成本高、使用环境限制、效果不理想等问题。

超高水材料作为最近几年新兴的一种井下无机注浆材料,具有流动性好、凝固时间短、早期强度高、含水量大等特点,在煤矿充填开采、老空区治理、巷道密闭、井下防灭火、沿空留巷等多个技术领域得到广泛应用。其中超高水材料作为防灭火材料,在煤矿防灭火技术中能够有效熄灭煤炭火灾,降低火区温度,快速包裹煤体,阻止有害气体挥发,防止煤层复燃,同时超高水材料凝固后具有一定强度,能够对围岩起到有效的加固作用[2]。但面对俯斜综采工作面这类复杂条件的防灭火,原有超高水材料性能不能满足工程需要,因此需根据实际情况对超高水材料进行改性,同时对注浆工艺进行优化。

1 工程背景

核桃屿煤矿俯斜综采工作面设计倾斜长度240 m,走向长度2 110 m,煤层实际厚度10.27~20.5 m,平均厚度16.05 m,煤层倾角2°~8°。煤层在靠近停采线附近相对较薄,自北向南逐渐增厚。开采的8 号煤层属Ⅰ类易自燃煤层,自然发火期为2~4 个月,最短49 d。

工作面安装完成后进行试生产,煤层设计开采厚度0~300 m 时回采高度为4.8 m,在回采70 m时,受断层岩墙段影响推进缓慢、高温点及漏风通道探查不充分、隔离降温措施不到位等因素影响,采空区浮煤快速氧化,一氧化碳、乙烯等气体变化较快,为保障作业人员及设备安全,对工作面先后两次进行封闭,期间采取了注黄泥浆、氮气及防灭火材料进行灭火降温,未能取得很好的效果。

经过研究考察,结合现场情况,在钻孔深度受限的情况下,最终选择利用超高水材料在支架后部采空区10 m,距离底板12 m 处利用注浆管从措施巷进行注浆构筑隔离密闭墙(图1);密闭墙构筑完成后在后部采空区注入胶体充填材料,利用胶体包裹采空区遗煤,控制采空区遗煤氧化;最后在启封后根据支架后部漏风情况,利用超高水材料进行补注密闭。在施工过程中,始终保持向采空区后部注入低温氮气以降低采空区温度,隔绝空气,以防止采空区火情加重。

图1 隔离密闭墙注浆效果示意Fig.1 Grouting effect of isolated closed wall

由于现有超高水材料的凝固时间和流动扩散半径不能满足该工程需要,因此需对超高水材料进行改性,对注浆工艺进行优化。

2 改性超高水材料研制

超高水材料由A 料、B 料组成,其中B 料中主要由天然硬石膏、生石灰和外加剂等材料构成。长期以来,天然的无水硬石膏产量不断降低,材料品质稳定性变差,对超高水材料的性能影响较大。针对天然石膏的问题,结合工程需要,通过大量的考察与试验,最终选定了一种经过特殊处理的工业副产品石膏作为天然硬石膏的替代品,制成改性超高水材料。改性材料与原材料相比,具有凝固时间更短、强度更高等特点,完全能够满足该工程需要。

改性超高水材料与原超高水材料的生产工艺相同,因此试验时采用相同的加工工艺,利用实验小磨制备两种不同的B 料进行试验,2 种材料的A 料及外加剂均相同,试验按照GB/T 39337-2020《综合机械化超高水材料袋式充填采煤技术要求》中超高水材料检验方法进行试验,分别对2 种不同的材料凝固时间和抗压强度就行对比实验。

2.1 凝固时间

将制备好的原超高水材料和改性超高水材料在20±2℃的室温中,使用20±1℃的自来水,分别制备不同水固质量比的材料,测定材料初凝时间(浆液混合后失去流动性所需的时间)见表1。

表1 不同水固比初凝时间Table 1 Initial setting time of different water-solid ratio

由表1 可知,在相同水固比条件下,改性超高水材料与原超高水材料相比初凝时间大幅度降低,水固比为6∶1、5∶1 和4∶1 时,改性超高水材料初凝时间分别缩短了1.7 倍、1.7 倍和1.8 倍。由于凝固时间缩短,在工程实践中,改性超高水材料混合注入采空区后的流动扩散半径更小。

2.2 抗压强度

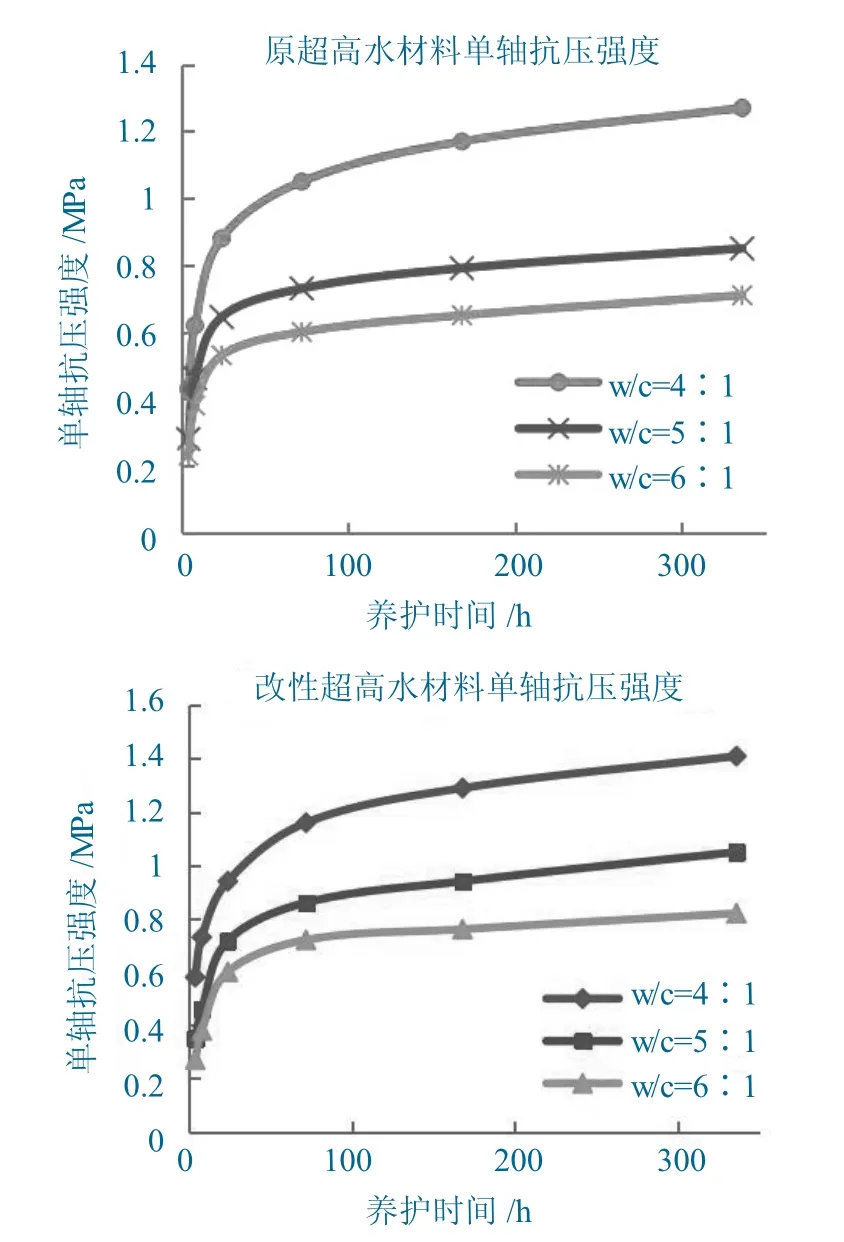

将不同水固比的改性超高水材料和原超高水材料按标准要求分别制样,倒入70.7 mm×70.7 mm×70.7 mm 的三联试模中成型,然后放入湿度≥90%、温度20±1℃的恒温恒湿养护箱中养护至所需龄期,最终测得不同水固比下2 种材料的单轴抗压强度曲线如图2 所示。

图2 不同水固比单轴抗压强度曲线Fig.2 Uniaxial compressive strength curves of different water-solid ratios

由图2 可知,改性超高水材料单轴抗压强度与原超高水材料相比,在不同水固比条件下均有所增长,水固比6∶1 时,早期4 h 强度增加了17%,1 d 强度增加了13%,后期14 d 强度增加了15%,说明材料强度在不同龄期均能稳定增长,其中水固比5:1 时,早期4 h 强度增长20%,后期14 d 强度增长17%,涨幅最高。

3 工程应用

封闭的俯斜综采工作面共有139 架支架,从现回顺高位钻场位置以里5 m 拉门施工消火道,消火道底板保持距离煤层底板8 m 以上,在消火道内部施工注浆钻孔,注浆钻孔在每部支架架间布置,钻孔终孔距支架后部架顶10 m,距工作面底板12 m,通过在钻孔内部埋设注浆管向采空区注入改性超高水材料,构筑隔离密闭墙。

3.1 制浆工艺及参数

由于受工期、井下空间和设备条件限制,在注浆时采用1 台注浆泵配合2 套搅拌设备,为实现连续注浆,在注浆过程中需控制搅拌桶液面始终保持在同一位置,并间隔相同时间向桶内加料,因此需计算出浆速度,并得到向搅拌桶内注水速度和加料量之间的关系,计算方法如下。

将每只搅拌桶中注入1 m3的清水,此时液位距搅拌桶底的距离为H,测量搅拌桶液位距搅拌桶口的距离h1;不开动搅拌机,开泵注水,并记录开泵时间,3 min 后关闭注浆泵,测量此时搅拌桶中液位距搅拌桶口的距离h2,从而计算出每分钟浆液下降高度h0,根据上述测量结果,按式(1)可计算出每只搅拌桶每分钟出浆量:

式中:V 为每只搅拌桶每分钟出浆量,L/min;V0=1 000 L,表示搅拌桶中注入1 000 L 清水;h0=(h1-h2)/3,cm/min;H=95 cm。

根据上述公式及井下测量结果可知:

h0=10 cm/min

V=1 000×10/95=105 L/min

计算得出每只搅拌桶每分钟出浆量后,按搅拌桶中水量始终保持1.05 m3计算,可得出每只搅拌桶加料速度与水固比的关系,见表2。

表2 搅拌桶加料速度与水固比的关系Table 2 Relationship between the feeding speed of the stirring barrel and the water-solid ratio

在保持相同液位条件下,最高水固比为加料前浆液浓度,最低水固比为加料后浆液浓度,平均水固比为浆液平均浓度下的水固比。

3.2 注浆工艺及参数

由于该工作面处于封闭状态,且工作面为俯斜开采,工作面内又有大量出水点,虽然对超高水材料进行改性,但在实际注浆过程中无法观测注浆情况,不能根据实际情况进行调整,又受到顶煤破碎冒落、工作面出水影响,对注浆构筑密闭墙的实际效果无法做出准确评估,因此为注浆构筑封闭墙带来很大难题。

为进一步保证密闭墙的效果,在注浆过程中对注浆孔采取分段注浆的方法,分3 次将注浆孔注满,在注浆过程中严密监视周边注浆孔情况,出现漏浆情况及时更换注浆孔,并加长注浆混合管路,以缩短凝固时间,减少浆液扩散。具体注浆方案见表3。

表3 注浆孔阶段注浆方案Table 3 Grouting hole stage grouting scheme

在注浆过程中,每阶段注浆均根据上一阶段注浆的现场情况进行少量调整,第一阶段注浆以底板及细碎残煤内部空隙的渗透扩散为主要目的,对采空区下部的空间进行彻底封闭;第二阶段注浆是在第一阶段注浆完全凝固后进行的,进一步降低了水固比,以封堵采空区中部为主要目的;第三阶段注浆实在第二阶段注浆完全凝固后进行,在降低水固比的同时,加长了混合管路长度,以进一减少浆体扩散,提高注浆封闭高度,以保证注浆密闭墙的效果。

3.3 工程效果

在注浆过程中,因后部采空区顶煤冒落不规则,且存在出水点,从而部分注浆孔出现无法注浆、注浆后周边注浆孔返浆、以及注浆后浆液随排水口外溢等情况,针对此类特殊情况对现场注浆工艺进行调整后,注浆工作最终圆满完成。

注浆基本完成后对工作面启封,通过对后部采空区进行温度及气体检测发现,隔离密闭墙整体注浆封闭效果较好,能够满足工作面防灭火的技术要求。

启封后同时发现,由于工作面封闭,对注浆效果无法观测调整,且受工作面俯斜影响,导致大部分液压支架后溜被注浆材料掩埋,个别液压支架被部分掩埋,但由于材料强度并不高,后期清理过程中利用风镐、搞头等工具即可,清理工作及补注封闭相结合,花费了较长时间。

4 结 论

(1)利用处理过的工业副产品石膏,可完全替代无水硬石膏生产改性超高水材料,能够有效缩短材料凝固时间,提高材料强度,在节约优质天然矿产材料的同时,实现工业固体废弃物的综合利用。

(2)改性超高水材料在井下防灭火工程应用中,能够有效的降低火区温度,隔绝空气,降低有害气体浓度,包裹覆盖煤体,防止煤炭复燃,从而达到防灭火的目的。

(3)俯斜综采工作面封闭后的防灭火技术中,利用改性超高水材料,采用合理的技术方案及注浆工艺设计,能够实现注浆构筑隔离密闭墙的工程需要,为工作面防灭火及启封复采创造有利条件。