氮化铝基板嵌入式微流道设计及激光刻蚀研究

马预谱 魏 涛 王 力 赵俊熠 张鑫磊 陈 妮 李 亮 何 宁

1.南京电子技术研究所,南京,2100392.南京航空航天大学机电学院,南京,210016

0 引言

近年来,电子模块集成度越来越高,大规模集成电路及电子设备向微型化、高效率、高可靠性等方向发展,电子系统集成度的提高导致功率密度也随之升高[1],而产品的温度每上升10°C,可靠性就降低50%。这就对与电子设备相匹配的散热装置的性能提出了更高的要求。氮化铝(AlN)高温共烧陶瓷(HTCC)具有热导率高、热膨胀系数低、介电常数低、结构强度高、化学稳定性好等优点[2-4],特别地,AlN的热导率可达到200 W/(m·K)[5],具有出色的散热潜力。因此,AlN被认为是新一代微电子器件基板和封装材料的首选,在高端大功率电子元件中具有广阔的应用前景[6]。另外,YIN等[7]提出氮化铝基板近结冷却技术,即将循环冷却液通入氮化铝基板中的微流道,与传统冷却结构相比,节省了壳体和冷板两层封装结构,散热能力可以提高约1倍,封装厚度减小50%。

当前,传统的陶瓷加工方法主要有机械加工、化学刻蚀、高压磨料水射流加工等[8]。然而,由于氮化铝材料自身的特殊性,其传统加工方法存在很多局限性。例如,机械加工容易造成AlN薄层破碎,零件的内部也容易出现裂纹;化学刻蚀氮化铝陶瓷材料的去除率低[9-10];高压磨料水射流加工精度低噪声大[11]。上述几种方法加工效率低,加工精度难以保证[12],且不能满足氮化铝产品规模化加工的成本控制,在生产实践中难以得到广泛应用。

随着激光器的发展,激光加工设备和激光加工工艺的成本显著降低,激光加工在实际生产中的应用越来越广泛。激光加工是一种优异的非接触式高能束精密加工技术,具有效率高、加工成本低、无切削作用力以及可加工硬度高、熔点高的难加工材料等特点[13]。相对于传统加工方法,激光加工可以诱导基材表面发生分解形成硬度更低的变质层,具有加工效率高、避免出现裂纹等优势,但是难以控制产品的精度和表面质量[14]。KOZIOL等[15]利用Nd-YAG纳秒激光在AlN表面加工可导电铝通道,通过调节激光功率、扫描速度、后续脉冲的覆盖范围和过程的环境影响等参数,得到低欧姆可导电铝通道。AHMED等[16-17]在Nd-YAG激光中使用激光束微磨工艺对钛合金和镍合金加工不同尺寸的微流道,研究了激光加工参数对微流道几何形状的影响。ZHAO等[18]研究了激光扫描速度和平均功率对加工形貌的影响,仿真和实验结果表明烧蚀深度随着扫描速度的增大而减小,而熔池的深度以及重铸层的高度随着平均功率的增大而增大。

基于某阵列功率器件的散热需求,本文首先进行了氮化铝基板嵌入式微流道设计。另外,为了实现设计的AlN叠层基板上微流道精密的加工并进一步探究激光加工氮化铝陶瓷表面散热微结构工艺方法,本研究针对AlN样品在氩气环境保护下进行相应烧蚀试验。以激光功率与扫描速度作为主要研究参数,通过调节这两个参数可以改变单脉冲激光的能量分布以及激光光斑的重合率,研究激光光斑的能量与移动速度对刻蚀现象的影响,探索激光作用下AlN发生线刻蚀的阈值及其规律和激光加工参数对面刻蚀尺寸形貌的影响。基于AlN叠层基板在纳秒激光烧蚀前后材料的化学差异性,本文还提出了激光及化学铣切复合加工新方法,即通过激光辐照诱导AlN表面发生还原反应,产生主要成分为Al的活泼变质层,并借助陶瓷材料与活泼变质层之间的化学性质上的差异,利用化学液实现化学铣切快速去除,最后通过微铣削的方式去除接缝,实现AlN叠层基板上微流道的精密形性控制。

1 氮化铝微流道设计

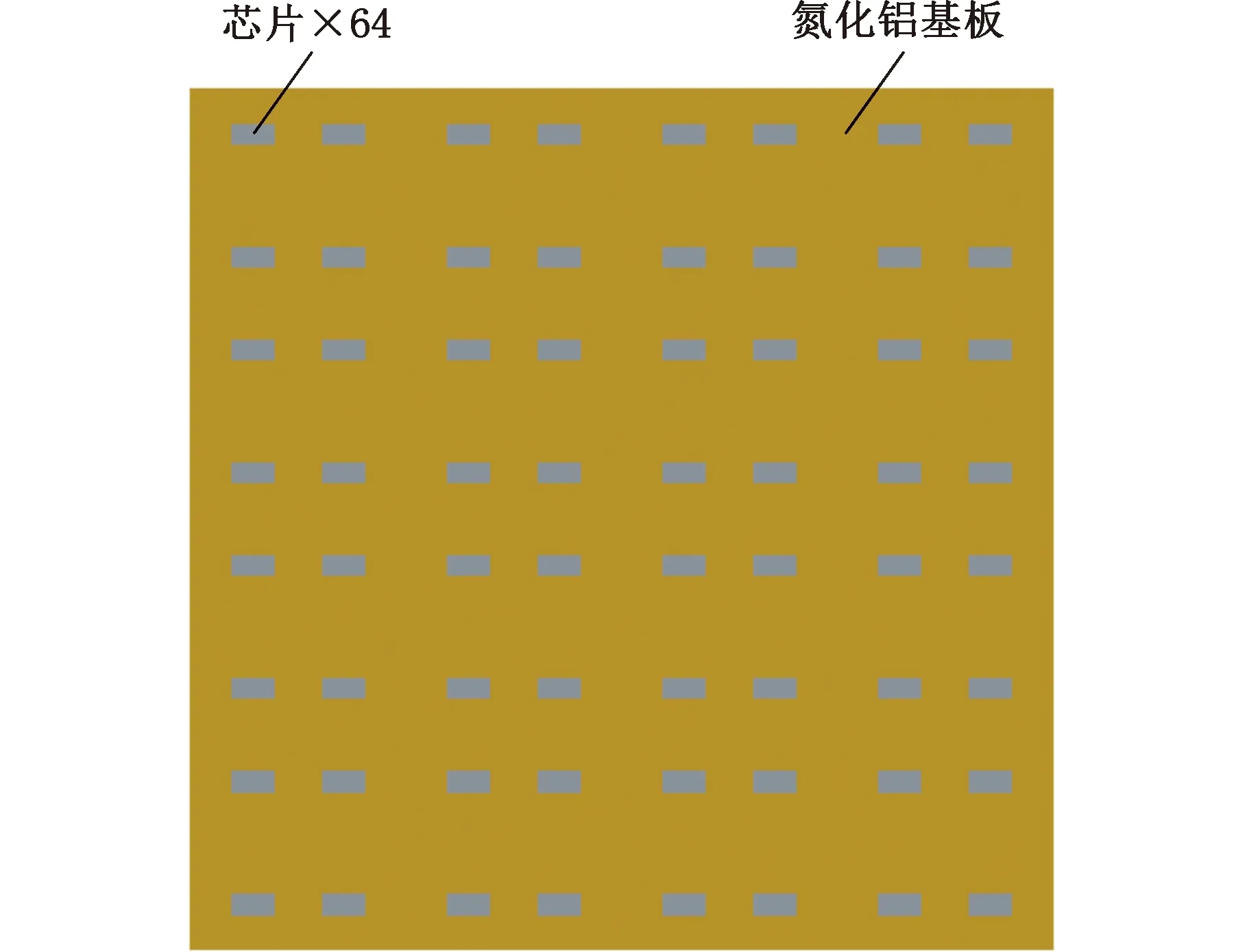

图1为某阵列功率器件冷却结构示意图,64个芯片以8×8的阵列形式焊接在氮化铝基板上,单个芯片热耗为9 W,总热耗为576 W,芯片最大温升不超过40 ℃。基板内流道一进一出,流道深度不超过0.8 mm。

图1 阵列功率器件冷却结构示意图

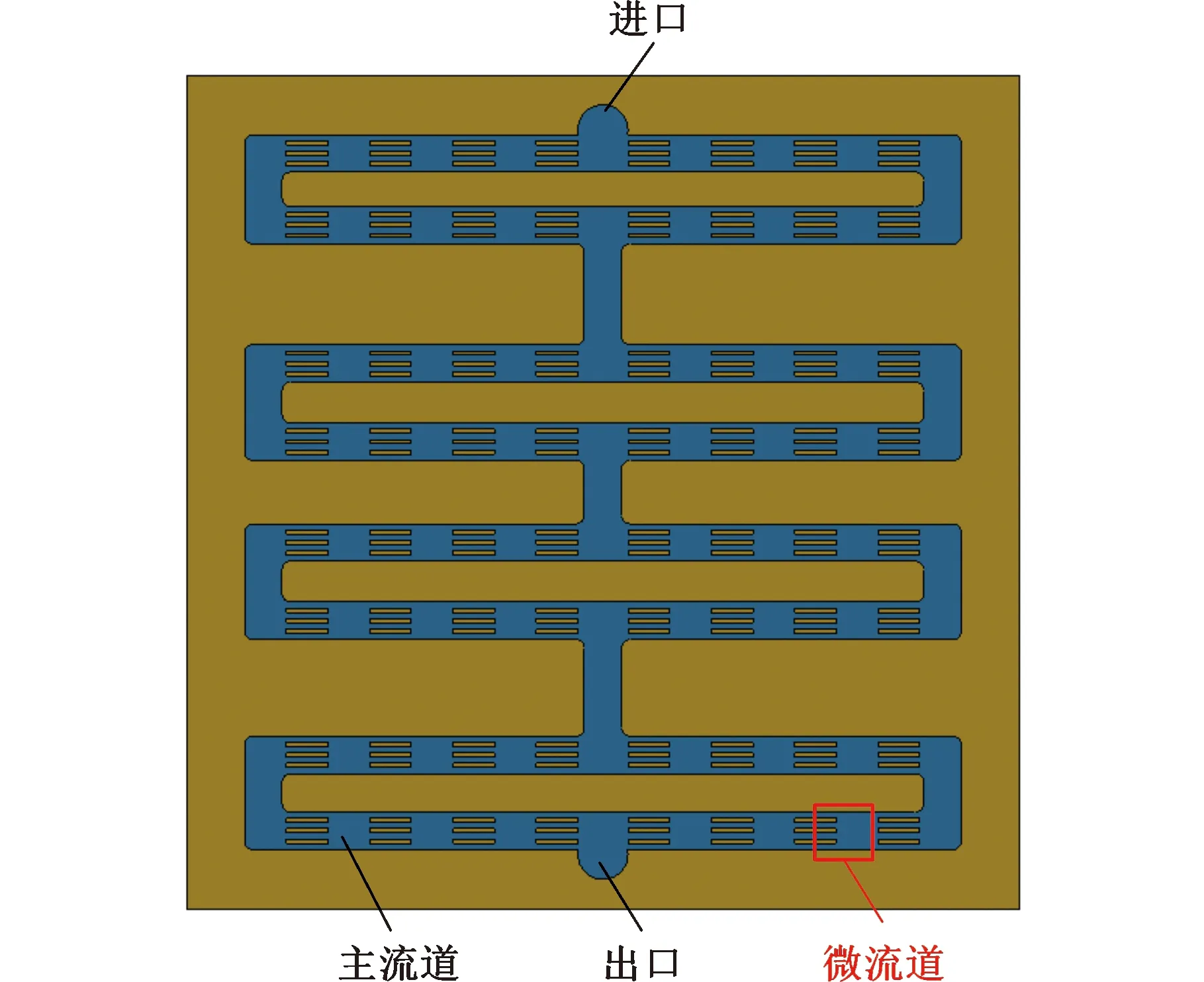

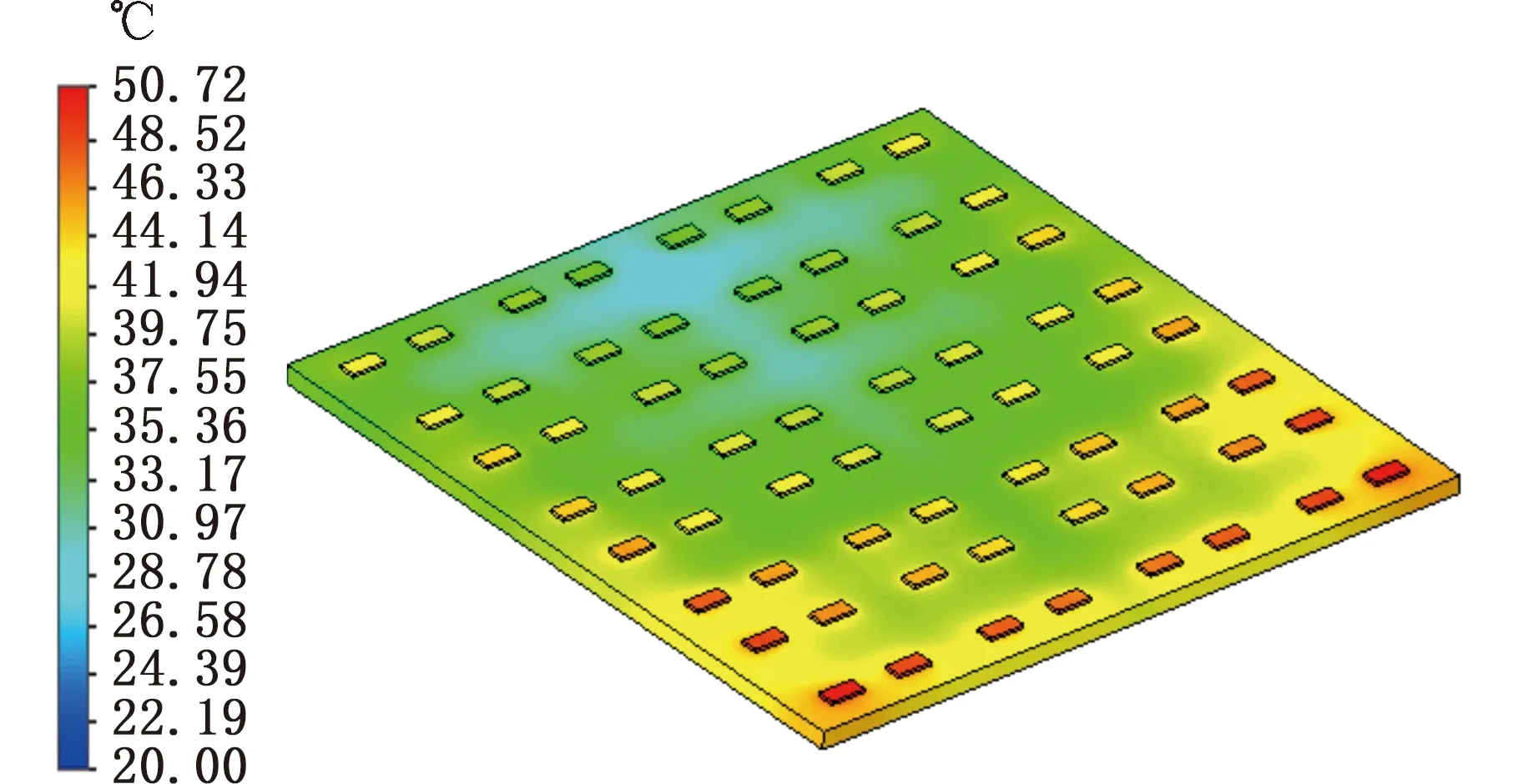

基于以上散热需求,考虑到芯片阵列在整个基板上分布均匀,且流道可利用深度小,采用单层串并联流道设计,并在对应每个芯片底部增加肋片,提高局部换热能力。经过参数优化,得到图2所示的氮化铝微流道,流道深度为0.8 mm,主流道宽度为4.5 mm,局部微流道宽度为0.5 mm,长度为5 mm,微流道纵向间距为0.75 mm。另外,采用热仿真分析软件FloEFD对设计的微流道进行了热性能评估,关键仿真参数设置如下:①氮化铝基板热导率为170 W/(m·K);②单个芯片为均匀体积热源,热耗为9 W;③液冷工质为65乙二醇防冻液,供液温度为20 ℃,供液流量为50 L/h;④所有外表面假设为绝热边界。得到图3所示的温度云图分布,芯片相对供液温度的最高温升为30.7 ℃(≤40 ℃),满足散热要求。

图2 设计氮化铝微流道

图3 仿真温度分布云图

2 氮化铝微流道激光刻蚀试验

2.1 试验设备

试验使用高斯脉冲纳秒激光器(IPG Photonics),激光波长为1064 nm,激光光斑直径为50 μm。

试验使用扫描电镜(Hitachi S-3400)观测AlN加工过程中的表面形貌,其最小分辨力是3 nm。

实验前采用抛光机(PW-1B)对AlN基板表面进行抛光处理,然后使用超声清洗机(JP-010)对已抛光的试件进行超声清洗并擦拭干净。

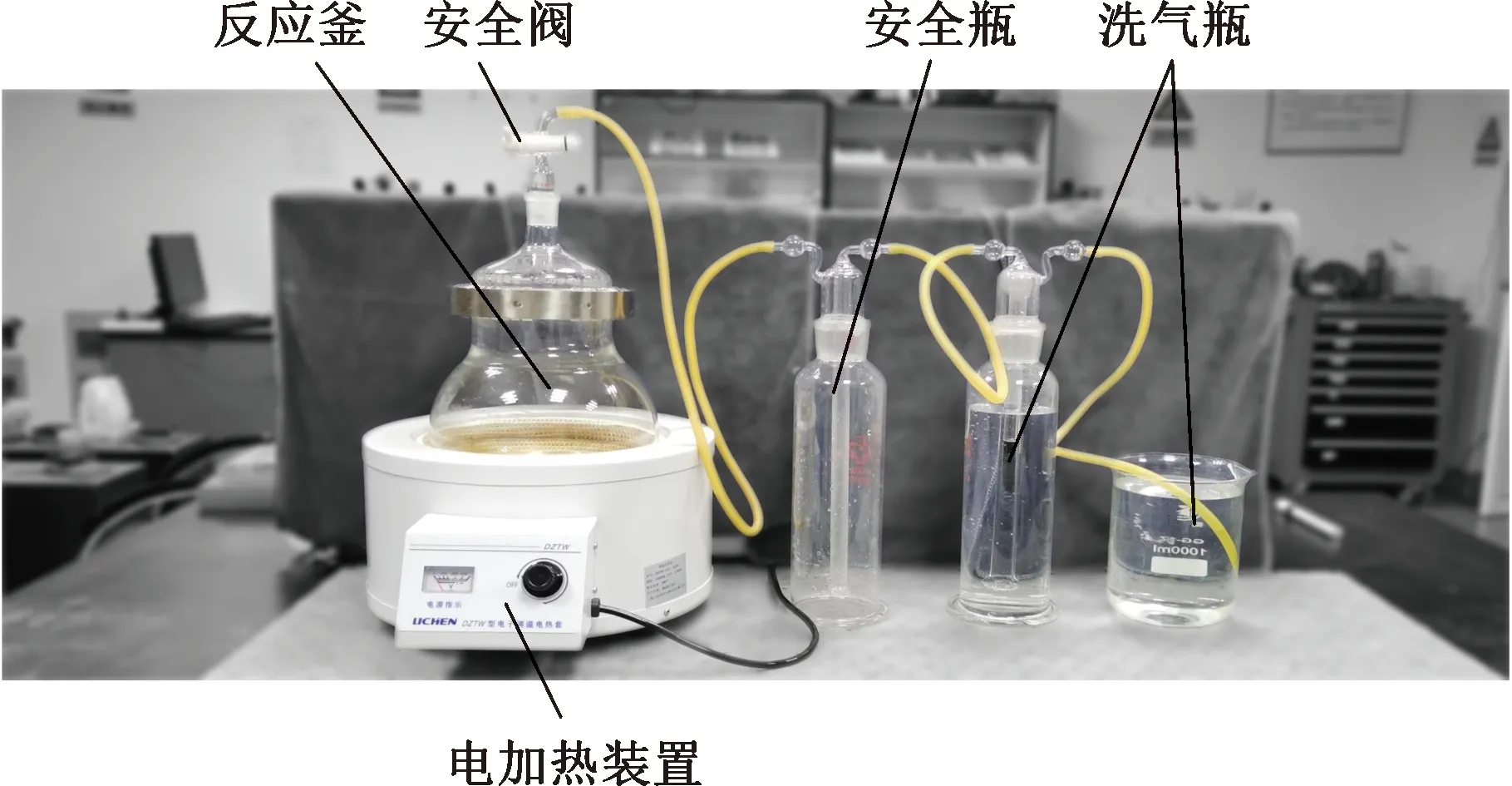

盐酸化学铣切所使用的酸洗装置如图4所示。激光加工后的AlN基板在反应釜中与质量分数为15%的盐酸在120 ℃恒温加热条件下反应15 min用以去除烧蚀产物及变质层。

图4 酸洗装置

2.2 AlN烧蚀阈值探究试验方案

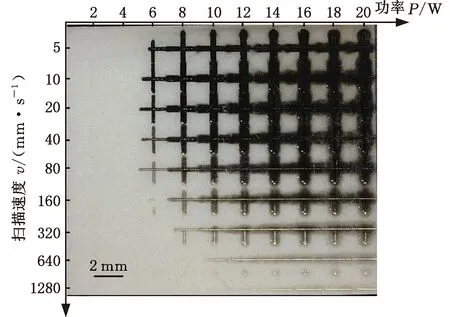

为初步探究烧蚀功率阈值,预试验过程中保持激光频率为20 kHz不变,设置激光功率的调节范围为2~20 W,功率增量为2 W;设置激光扫描速度调节范围为5~1280 mm/s,如图5所示。在不同激光功率下,分别调节激光扫描速度使用纳秒激光器在氩气环境下对AlN试样进行辐照,加工“十”字槽并观测试件加工后的表面形貌。

图5 预试验后的试件表面形貌

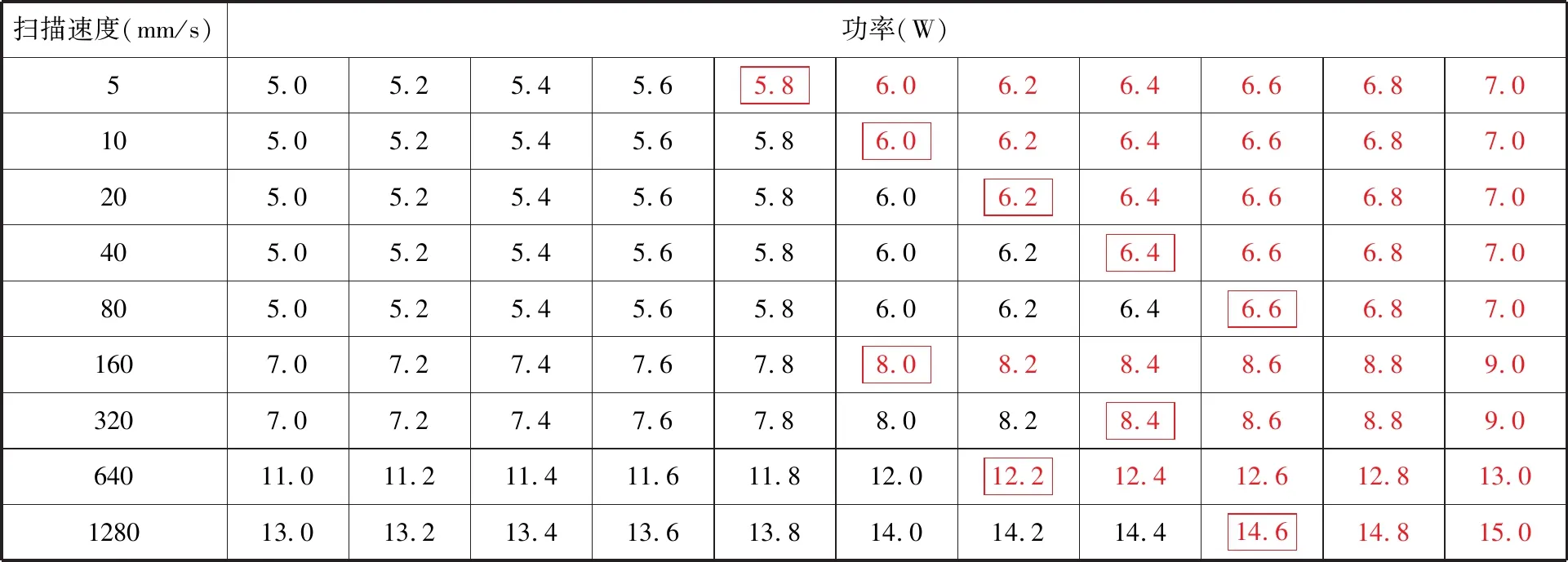

通过上述试验,可以确定各扫描速度下发生刻蚀现象时激光功率的大致范围。为进一步验证烧蚀反应发生的临界值,需要设置更小的梯度增量。因此以预试验中对应扫描速度开始发生刻蚀现象的功率数值为基础,取该功率数值左右差值1 W为判别区间,功率增量调整为0.2 W,设置11组功率参数如表1所示,对烧蚀阈值进行进一步的验证。

表1 不同扫描速度和功率下的刻蚀

2.3 探究AlN烧蚀机理试验方案

为了探究纳秒激光烧蚀AlN的加工机理,实验在氩气环境中加工一块方形区域,选用的参数为:激光功率8 W,扫描间距10 μm,扫描速度10 mm/s。并进行盐酸化学铣切去除变质层,进行EDS检测探究相应的材料组分变化。

2.4 线刻蚀试验方案

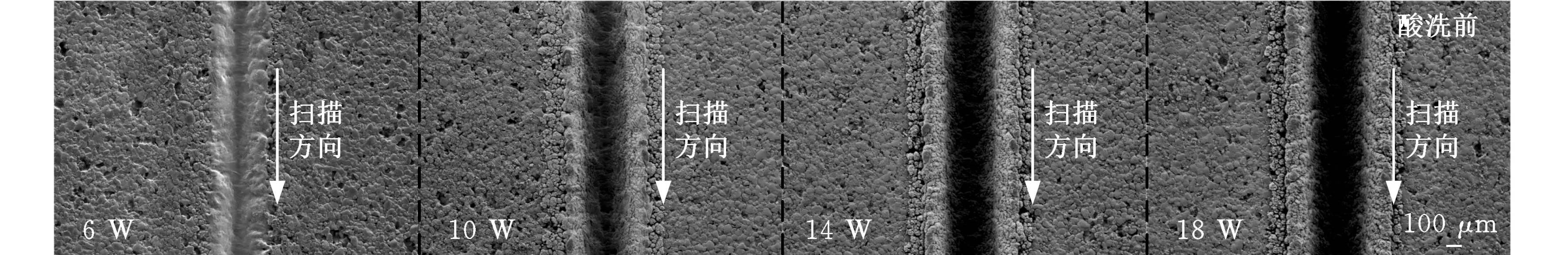

2.4.1功率对线刻蚀影响试验方案

在初步探究烧蚀阈值的预试验中,当扫描速度为20 mm/s时,试件线刻蚀痕迹清晰,表面质量较好,故探究功率对线刻蚀形貌影响的试验过程中,保持激光扫描速度为20 mm/s不变,设置激光频率为20 kHz,设置激光功率的调节范围为6~18 W,功率增量为4 W,使用纳秒激光器在氩气环境下对AlN试样进行辐照。

激光线刻蚀完成后,对试件进行超声清洗和盐酸化学铣切并擦拭干净。利用扫描电镜(SEM)中自导标尺对烧蚀槽尺寸进行测量并观测加工后的表面形貌。

2.4.2扫描速度对线刻蚀影响试验方案

试验中调节激光扫描速度时,激光光斑的重合率也会同步发生变化。光斑重合率可以利用下式进行计算:

式中,d为光斑直径;f为激光频率;v为激光扫描速度。

可以发现,激光重合率的大小与扫描速度成负相关,而与光斑直径、激光频率成正相关。在不同的重合率下加工,激光能量叠加的效果也是完全不同的。为研究激光扫描速度对线刻蚀形貌的影响,以扫描速度为唯一变量进行试验,扫描速度的调节范围为5~320 mm/s,设置激光频率为20 kHz,激光功率为10 W。

3 试验结果及分析

3.1 AlN烧蚀阈值试验结果分析

观测预试验后试件的表面形貌,如图5所示。表面形貌反映了各激光参数加工后表面是否存在刻蚀痕迹, “+”为激光辐照后表面存在刻蚀痕迹。可知,当激光功率设置为2 W和4 W时,激光扫描速度的整个调节区间内,试样表面都没有产生刻蚀痕迹,说明在这两组较低功率参数下,激光辐照试样表面的温度未能达到反应的临界温度,不足以发生刻蚀现象。当激光功率增长到6 W,激光扫描速度低于80 mm/s时,激光光斑重合率较高,激光能量叠加的效果充分,试件表面能够产生刻蚀痕迹。当激光功率达到14 W以上时,在激光扫描速度的整个调节区间内,试样都会发生刻蚀现象。

由此可知,激光功率和激光扫描速度两组参数共同影响加工过程中试样的表面温度,是否存在刻蚀痕迹是二者耦合作用的结果。以预试验中所得各扫描速度下对应的临界功率值为基础,取该功率数值左右差值1 W为判别区间,进一步验证精准烧蚀阈值的试验方案(表1)。

扫描速度从5 mm/s逐步调节到1280 mm/s的过程中,记录的激光烧蚀阈值即出现刻蚀痕迹对应的功率为5.8 W、6.0 W、6.2 W、6.4 W、6.6 W、8.0 W、8.4 W、12.2 W、14.6 W。精准烧蚀阈值的结果说明激光烧蚀阈值与激光扫描速度并非成线性增长,烧蚀阈值的增长速率呈增大的趋势。随着扫描速度的增大,单位面积上激光辐照的时间缩短,一方面使得辐照区域内的材料温度难以达到烧蚀反应的临界温度,另一方面使材料表面的热量扩散流失得更快。由此可见,过快的激光扫描速度会降低加工效率。

3.2 AlN烧蚀过程中的加工机理

在氩气环境下,AlN HTCC基板被惰性气体保护,AlN在高温环境下发生热分解,形成不同形态的材料层(图6a),生成大量黑色的烧蚀产物(图6b),附着在激光辐照区域表面,以细小团聚物为主要形貌,根据EDS检测可知其成分为铝。采用超声清洗机清洗表面,发现在加工区域中间存在一些团聚物(图6c),经过EDS检测可知,其成分为铝。

(a)剖面示意图 (b)烧蚀产物形貌

EDS检测结果表明氩气环境下激光辐照使得基体材料AlN发生还原反应,产生两种形态的铝变质层,上层以疏松的铝粉为主,下层为铝金属层。因此,可以利用变质层Al和基体材料AlN化学性质上的差异,采用盐酸酸洗去除变质层Al来观察交界处的形貌(图6d)。可以看出,底部存在大量呈列状排布的烧蚀坑,其排列方向与激光光斑扫描方向一致。相较于变质层,酸洗后的AlN表面更加平整。

3.3 激光参数对线刻蚀效果的影响

3.3.1激光功率的影响

通过SEM进行观察和测量,得到各激光功率下线刻蚀槽经超声清洗后的AlN试样形貌,如图7所示。根据超声清洗过后的形貌图可以看出,在激光刻蚀痕迹表面附着了大量的超声清洗无法去除的烧蚀产物。伴随着激光功率P的增大,槽侧壁面上烧蚀产物的附着厚度逐渐增大。对线刻蚀槽进一步观察,得到槽截面图的形貌特征,测得不同功率参数下的刻蚀尺寸。使用盐酸化学铣切去除烧蚀产物后观察激光加工效果,如图7所示,利用SEM中自导标尺测量线刻蚀槽的宽度。可以发现,线刻蚀槽的宽度随着激光功率的提高而逐步增大。测量结果表明,当激光功率较低时,线刻蚀槽的宽度在激光光斑直径范围内;当激光功率达到14 W时,线刻蚀槽的宽度为51.724 μm,大于激光光斑直径50 μm。这一结果表明,由于激光脉冲为高斯脉冲,其能量服从正态分布,随着激光功率的增大,激光光斑的能量密度会显著提高,试样表面被辐照区域的温度激增,将会引起过度加工,容易扩大粗加工的加工范围,从而造成后续精加工余量不足。由酸洗后的槽截面图可以看出,线刻蚀槽截面均呈V形,这是由于脉冲激光能量分布遵循高斯分布,激光光斑中心区域的能量密度大,且槽两侧区域热量扩散快,两方面因素共同导致线刻蚀槽的截面形状呈V形。

(a)酸洗前槽上表面形貌图

根据图7b和图7c可知,线刻蚀槽宽度和锥度随功率的提高而增大。当激光功率为6 W时,线刻蚀槽宽度为25.517 μm,大约只有光斑直径的一半,这说明光斑覆盖的圆形区域内,试样的表面只有部分区域温度达到了烧蚀反应的临界温度,其余区域温度不足,尚未发生AlN的还原反应。当功率提高到14 W时,线刻蚀槽的宽度为51.724 μm,超过了光斑直径的大小,这说明随着功率的增大,发生AlN还原反应的区域不再局限于光斑辐照范围内,激光脉冲的热量扩散到了更大的范围,从而造成线刻蚀槽的宽度大于激光光斑直径。但观察槽的宽度数据可以发现,槽宽随着激光功率提高的变化趋势为先快速增长后缓慢增长,说明激光辐照热效应区域的大小是有上限的。另外,根据线刻蚀槽截面的SEM视图(图7c)可以看出,激光功率从6 W提高到18 W的过程中,高斯脉冲中心区域的能量密度显著增强,激光的刻蚀深度大幅增加,从15.172 μm增加到113.103 μm,深度增至初始值的约7.5倍;激光刻蚀宽度由25.517 μm增至56.552 μm,宽度增至初始值的约2.2倍。槽深度的增长率明显大于宽度的增长率,锥度也显著增大,这表明激光脉冲对线刻蚀槽深度的影响更大。

3.3.2扫描速度的影响

调节激光扫描速度,辐照试件表面。利用SEM拍摄加工后的试样表面并进行观察,如图8所示。可以发现,随着扫描速度的增大,线刻蚀槽的宽度和深度都逐渐减小,当激光扫描速度达到80 mm/s时,线刻蚀槽的宽度减小到42.524 μm,深度减小到21.034 μm。此时,线刻蚀槽侧壁面开始变得粗糙杂乱,线刻蚀槽和未加工区域的分界也不再明显,说明扫描速度数值过高时,激光加工的有效区域变得不再稳定,加工质量也会逐渐下降。随着扫描速度的进一步增大,激光光斑重合率逐步降低,加工深度的变化趋势逐渐放缓,表明在扫描速度增大的过程中,能量损失的比例大幅提高,激光加工效率显著下降。

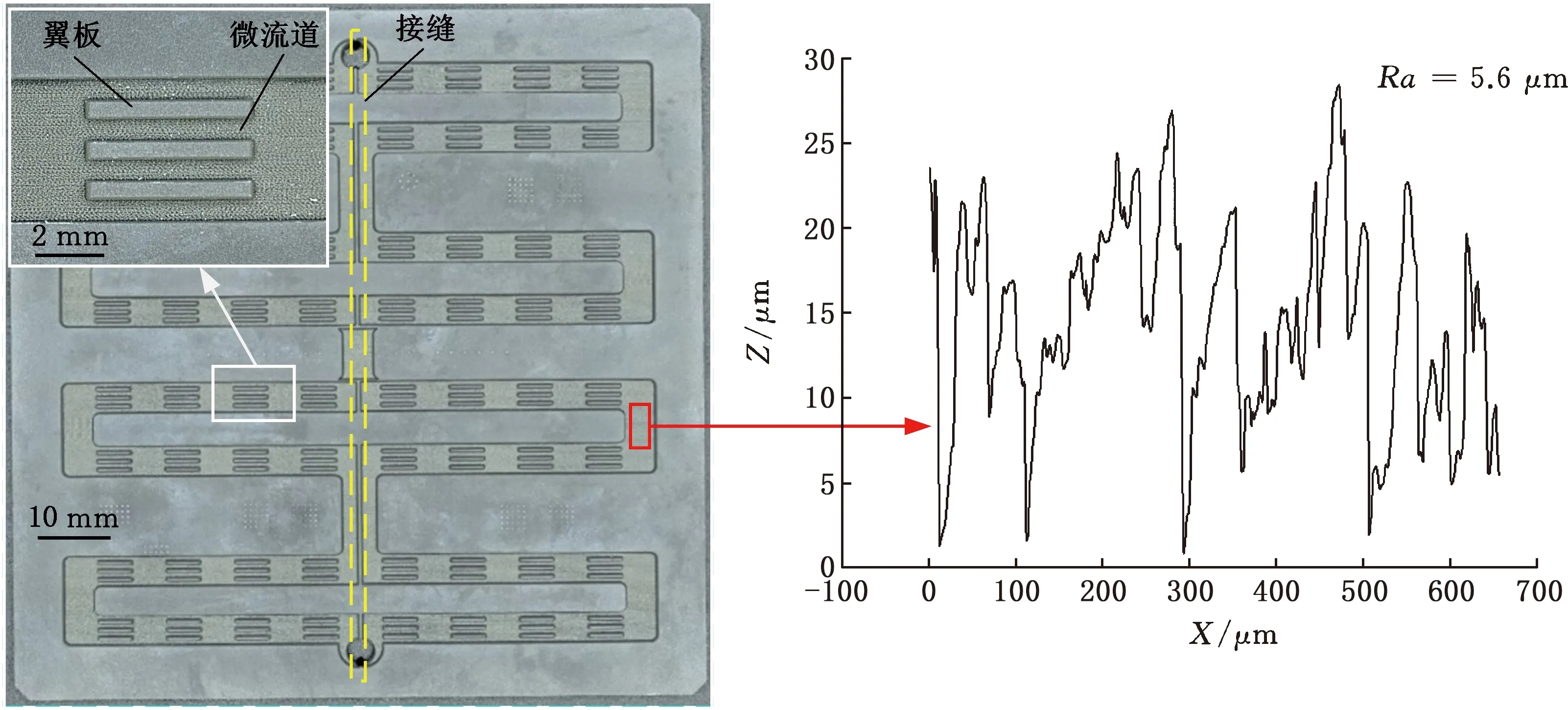

3.4 AlN基板微流道加工

为保证较好的加工效果,综合考虑AlN加工表面质量和加工效率,选取激光加工参数为:功率20 W,扫描速度5 mm/s,扫描间隔20 μm。在YAG激光器蚀除大部分材料后,用盐酸去除表面附着的变质层,得到较为整洁的AlN基体。

使用三维轮廓扫描仪对激光化学铣切过后的微流道结构底面进行粗糙度测量,可以得到微流道底面粗糙度Ra为5.6 μm,导出的粗糙度测量结果如图9所示。在上述激光参数下,激光加工和化学铣切后的AlN材料深度为272 μm,重复3次进行激光加工和化学铣切后,微流道结构总深度可以达到设计要求的816 μm。最后使用三轴微铣削机床对激光化学铣切加工后的剩余接缝(图9黄色虚线框所示)进行去除修整,并测量微流道结构的尺寸。

图9 AlN基板微流道结构及表面粗糙度检测结果

图10中,右图横轴表示测量路径的水平跨度,纵轴表示测量路径上各位置的高度。测量得到加工完毕的AlN基板微流道宽度为0.500 mm,微流道长度为4.958 mm,微流道纵向间距为0.739 mm,流道总深度为0.815 mm,误差均小于50 μm,满足设计要求。

4 结论

本文首先针对某阵列功率器件散热需求设计了氮化铝基板嵌入式微流道,热仿真结果表明设计的微流道满足散热需求。另外,重点对氮化铝微流道激光刻蚀加工进行研究,结果如下:

(1)是否产生线刻蚀痕迹是激光功率和扫描速度共同耦合的结果,发生AlN还原反应的激光功率阈值与扫描速度成正相关。当激光功率增至14 W以上时,激光能量叠加的效果充足,在整个扫描速度的调节区间内都能发生明显的刻蚀现象。

(2)激光脉冲能量分布服从高斯分布,扫描速度设置为20 mm/s不变,随着激光功率的增大,线刻蚀槽的宽度和深度均会增大,槽的锥度也在增大,表明激光功率的增大对刻蚀深度的影响更为显著。当功率进一步增至14 W时,烧蚀反应的有效区域不再局限于激光光斑内部,槽的宽度将大于光斑直径。因此,过大的激光功率会引起过度加工,容易造成精加工余量不足。

(3)激光功率设置为10 W不变,随着扫描速度的增大,激光光斑重合率下降,线刻蚀槽的宽度和深度逐渐减小,材料去除率逐渐降低。当扫描速度达到80 mm/s时,线刻蚀槽侧壁面呈现粗糙杂乱的趋势,随着扫描速度的进一步增大,激光加工表面质量下降,加工效率大幅降低。

(4)选取功率为20 W,扫描速度5 mm/s,扫描间隔20 μm进行激光加工,借助激光烧蚀前后AlN叠层基板表面材料的化学差异性,利用浓盐酸进行快速去除,并使用三轴微铣削机床修正接缝实现形性控制,最终得到的微流道尺寸误差均小于50 μm,微流道总深度为800 μm,表面粗糙度为5.6 μm。