千万吨常减压异地扩能改造塔底高温泵管道设计探讨

王俊杰

镇海石化工程股份有限公司 宁波 315000

近几年,随着国内炼油需求的不断增加及炼油技术的不断进步,炼油装置的单体规模越来越大型化。某炼油厂为满足炼油老区油品质量升级和产品结构调整的需要,对一套常减压装置进行异地扩能改造,计划建设1000万t/a的常减压装置。考虑到异地扩能改造占地空间有限,在设备平面布置及管道设计时,对设计人员提出了更高的要求:管道布置在满足工艺流程、机泵应力及日常巡检要求的同时,还要兼顾经济、美观。本文以常减压装置中的常压塔底泵配管为例,分析其在设备平面布置、管道走向、支架设置及应力分析中的注意要点,进而对配管方案不断进行完善,最终选出最优方案[1]。

1 平面布置

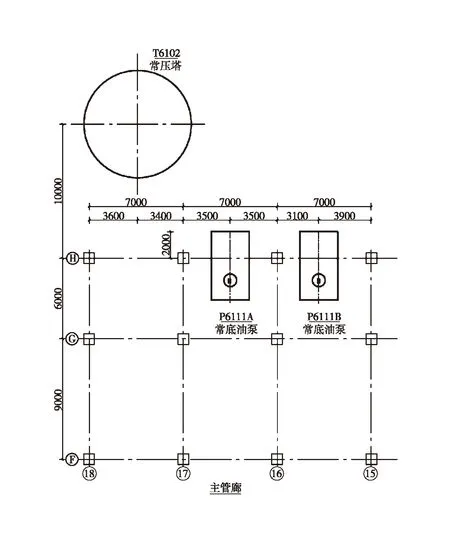

本次常减压装置扩能改造占地空间有限,在满足规范及考虑管道应力的前提下,布置尽量紧凑。结合石油化工工艺装置布置相关规范要求及中石化总部关于高温泵的指导意见,本次常压塔底泵布置在管廊的外侧,并在泵(介质操作温度高于自燃点)附近设置了消防水炮,覆盖泵体及泵进出口管道上的易泄露部位[2]。根据中国石油化工股份有限公司炼油事业部、化工事业部最新印发的《炼化企业高危泵配置及运行管理指导意见》:高危泵入口罐抽出管线根部要设置切断阀,切断阀位置与泵的距离应≥6m。最终,将常压塔底泵布置在塔正前方管廊右侧两跨(每跨布置一台),设备平面布置如图1所示:

图1 设备平面布置(标注单位为mm)

2 分析计算

2.1 主要设计参数

常压塔底泵泵型为BB2(径向剖分1级和2级两端支承式泵),泵管口为顶进顶出,操作介质为常压渣油。泵进出口管线及管口基本参数见表1。

表1 泵进出口管线及管口基本参数

2.2 应力分析

2.2.1 校核标准

校核泵进出口管线应力时,除管系要满足一次应力和二次应力的要求外,泵管口荷载还应按照标准API610附录F的规定进行核算。本文采用应力分析软件CAESARⅡ中的API610模块进行核算。管口力和力矩的坐标系如图2所示,具体核算标准如下[3-4]:

图2 管口力和力矩的坐标系

(1)作用在每个泵口法兰上的各分力和分力矩不得超过API610中表4(T4)规定限度的2倍。

(2)作用在每个泵口法兰上的合成外加力(FRSA、FRDA)和合成外加力矩(MRSA、MRDA)应当满足适当的相互作用方程式。

[FRSA/(1.5×FRST4)]+[MRSA/(1.5×MRST4)]≤2

(1)

[FRDA/(1.5×FRDT4)]+[MRDA/(1.5×MRDT4)]≤2

(2)

(3)作用在每个泵口法兰上的外加分力和分力矩必须移到该泵的中心。外加的合力(FRCA)的大小、外加合力矩(MRCA)的大小以及外加力矩的大小应当受方程(3)、(4)和(5)的制约。

FRCA≤1.5(FRST4+FRDT4)

(3)

∣MYCA∣≤2.0(MYST4+MYDT4)

(4)

MRCA≤1.5(MRST4+MRDT4)]

(5)

为防止设备管口法兰泄漏,还需对设备管口法兰受力进行校核。关于法兰的计算方法多种多样,ASME NC-3658给出了三种校核方法,其中第三种方法较为简便,被广泛采用,但一般认为该方法具有一定的保守程度,具体计算公式如下[5]:

P≥P1+16M×1000/(πD3)+4F/(πD2)

(6)

式中,P为法兰设计压力,MPa;P1为管道设计压力,MPa;M为法兰承受合成弯矩,N·m;F为法兰承受的拉力,N;D为垫片压紧力作用中心圆直径,近似等于垫片面的平均直径,mm。

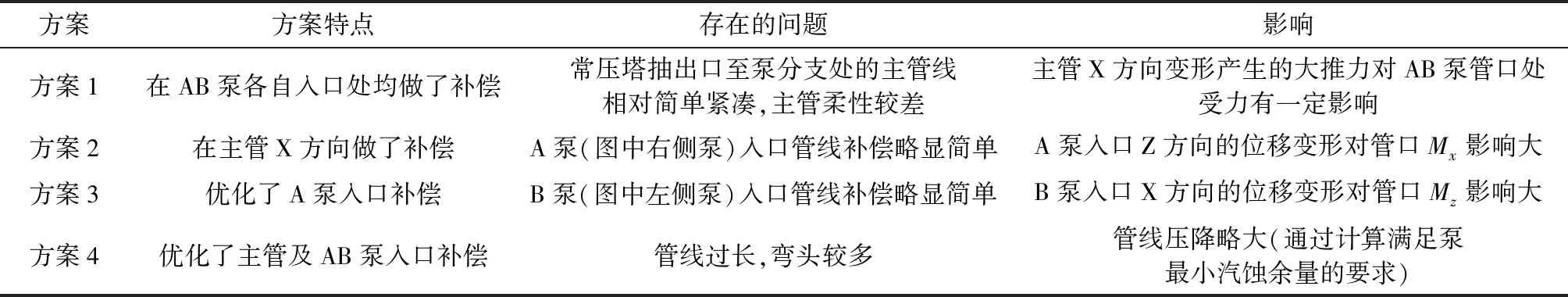

2.2.2 方案比选

2.2.2.1 泵入口管线

泵入口管线的各配管方案如图3~图6所示。对各配管方案进行应力计算,得到泵管口(A泵节点480,B泵节点580)的受力及力矩值(表2),其中限定值为API610规定值的2倍。

表2 各方案下泵入口荷载比较

图3 泵入口配管方案1

图4 泵入口配管方案2

图5 泵入口配管方案3 图6 泵入口配管方案4

方案1为初始配管方案,方案2~方案4是在方案1的基础上通过结合管道走向及应力计算结果不断进行优化所得,通过对上述方案进行分析比较,将方案4作为最终配管方案。方案4相比方案1~3,优化了塔与泵之间的补偿,并在靠近管口的弯头处增加了弹簧及止推支架,各管口受力也满足API610规定值的2倍的要求。各方案比较分析见表3:

表3 各方案比较分析

2.2.2.2 泵出口管线

泵出口配管方案如图7所示,泵出口荷载见表4,其中限定值为API610规定值的2倍。高温泵出口一般采取将管线从泵出口高点拐至低点,安装完阀门后再升至高点的“迂回型”补偿方式,此种补偿方式在方便泵出口阀门操作的同时,也便于吸收泵出口管线作用在泵出口管嘴的力与扭矩,应用较为广泛。通过初步计算分析,采用上述配管方式,除A泵出口X方向位移过大,对A泵出口管嘴产生了较大的扭矩MY外,其余受力均满足要求。后期在泵出口第三个弯头处增加了X方向的止推,使扭矩MY得到了明显改善,各管口受力和力矩也均在限定值范围内,符合荷载要求。

表4 泵出口荷载

图7 泵出口配管方案

2.2.3 管口校核

2.2.3.1 泵进出管口整体校核

整体校核利用应力分析软件CAESARⅡ的API610模块进行(需要注意的是当模型坐标系与API610模块里的坐标系不一致时,需要对坐标进行转换),整体校核结果见表5。该表与2.2.1节所列方程式(1)~(5)对应。计算值为方程式左边计算结果,系数或限制值为方程式右边计算结果,方程式成立则校核结果为Passed。可以看出,各项校核结果都为Passed,因此,整体校核为Passed[1]。

表5 整体校核结果

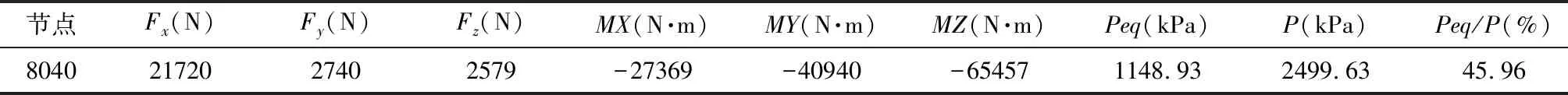

2.2.3.2 塔抽出口法兰泄漏校核

对于塔抽出口法兰泄漏校核,本文采用CAESARⅡ中的法兰校核模块进行核算,通过模拟计算出法兰的当量压力Peq[对应2.2.1节所列方程式(6)右边计算值]与相应温度下的法兰设计压力P[对应2.2.1节所列方程式(6)左边数值]进行对比。其比率小于100%即可认为法兰校核通过,但在实际设计中为了留出足够裕量,其比率最大一般不超过80%。塔抽出口法兰泄漏校核结果见表6。

表6 塔抽出口法兰泄漏校核结果

2.2.4 分析总结

本次常压塔底泵应力计算是一个不断分析、调整、校验的过程。其整个分析优化过程也可为应力工程师提供一定的分析思路:

(1)本次常压塔底泵出入口均配置了双阀。由于泵入口双阀重量较重,而入口管口位移为竖直向上,因此,需增加弹簧支架减小管口竖直方向上的受力,必要时可在泵入口管线附近增加两个弹簧支架[6]。

(2)管线X方向位移过大,对泵管口产生的相应扭矩需要在管线X方向适当位置增加止推支架进行消减,考虑到实际增加止推支架的可行性(支架不影响巡检,不会对管口其余方向的力及力矩产生较大影响),通过尝试比较,本次应力模型在靠近泵入口第二个弯头处设置X方向的止推比较合适。X方向具体止推间隙则根据该点热态位移、受力及管口受力进行综合评估:先查看该点热态位移,再设置小于该点位移的止推间隙,逐步尝试,保证在管口受力满足要求的基础上止推力不能过大(止推力过大会将支架或梁顶歪,此止推力需提交结构专业核算,评估其安全可靠性)。此外,通过减少止推支架前路管线刚性支架的摩擦系数(通常钢对钢为0.3,在刚性支架下端增设聚四氟乙烯板可将摩擦系数降为0.1),可减少止推支架的推力。

(3)由于AB泵距离较近,管线温度高、管径大,两泵之间相互制约大,在设置限位支架对其中一台泵进行制约时,会影响另一台泵的管口受力。因此,主管至AB泵的分支管线应尽量“提早分离”,各分支管线也要做一定的补偿。

(4)机泵管口受力对摩擦力比较敏感,在管道应力分析时,应注意摩擦系数(通常钢对钢为0.3)。对靠近机泵布置的刚性支架,如有必要可在其下端增设聚四氟乙烯板(摩擦系数为0.1),以减少该部位的刚性支架摩擦力对机泵管口的影响[7]。

(5)由于常压塔存在沉降问题,而高温泵塔抽出口一般设置了紧急切断阀,重量较重,故靠近常压塔的第一个支架可采用可变弹簧支架,同时也可减小塔抽出口的管口受力。本文表6中塔的管口受力就是在紧急切断阀后,在设置了弹簧支架后的数据,使得塔抽出口法兰泄漏校核能够顺利通过。

3 实际运行效果

本次改造的常减压装置于2021年9月底开工运行至今,常压塔底泵运行平稳,泵体振动值满足各项指标,在实际运行过程中,管线上各弹簧支架载荷与设计值基本吻合,各止推支架均实际受力,且强度可靠未发生偏移。

4 结语

随着现代炼油技术的不断更新改进,单体装置的规模也越来越大型化,高温泵的布置及配管难度也会随之增加,对其管道进行柔性设计就显得尤为重要。配管工程师在前期选择配管方案时,应充分考虑管道的柔性,合理布置管道走向,同时也要兼顾管道支架设置的可行性[3]。管道设计人员在做管道应力分析时,必须充分了解管口受力和力矩产生的根源,以便找到合理的解决方案,使管道应力及设备管口受力符合标准要求,以确保重要设备以及附属管道的安全运行。