浅谈甲醇装置精馏塔及再沸器的布置

杨 光

华陆工程科技有限责任公司 西安 710065

在甲醇合成过程中,会发生一些副反应,生成杂质,甲醇精馏是获得高浓度甲醇的重要工序,而该工序需通过经济、合理的设备布置及管道设计才可被实际应用。

目前,甲醇精馏工艺多采用三、四塔工艺,本文以三塔甲醇精馏工艺流程为例进行介绍。三塔甲醇精馏工艺流程是由预精馏塔、加压精馏塔和常压精馏塔三塔组成。当环保要求较高时,应加入回收塔,减少废水中的甲醇排放,使污水排放达到标准,分离出杂醇等馏分,得到精制甲醇。

1 甲醇精馏装置的布置要点

图1为某甲醇精馏装置设备布置示意图,下面主要针对该装置的一般设备布置、精馏塔布置要点、精馏塔与再沸器的布置,以及常压精馏塔(双溢流板式塔)的管口方位,提出一些需要注意的设计要点。

图1 某甲醇精馏装置设备布置示意图

1.1 甲醇精馏装置设备的一般布置方案

甲醇精馏装置布置的原则是:在满足工艺流程的前提下,整体框架一般采用非封闭的钢框架,设备采用露天布置,以防止可燃气体的积聚,提高装置安全性,并节省投资。

设备布置按照物料的流程顺序,首先将荷载及占地较大的静设备(如塔及储槽)布置在装置地面上。其次要根据再沸器形式和工艺要求,选择再沸器的布置方式,一般要保证塔釜液液面与再沸器列管高度基本一致,当再沸器尺寸较小时,可将再沸器支撑于塔体上。此外,根据装置特点可将再沸器布置于平台/框架上,或是独立支撑。一般将再沸器出口管线管口与返塔管线管口直接对接,减少直管段。

动设备泵或风机一般集中布置于装置地面上,所有泵的出口中心线宜布置在同一条线上,方便泵的维护和检修。内管廊布置于泵上方及框架一层之间的空间,这样可以节省占地面积和空间,便于泵进出口管道布置,使管线最短以节省经济成本。

在生产过程中,需要统一密闭收集排放的废液甲醇,一般设置地下槽进行收集,地下槽的布置应该能够保证装置内所有废液甲醇通过地下管网自流进入地下槽,并由液下泵送出装置。地下槽布置在地坑内,地坑上部应设置防雨棚,防止雨水进入。

1.2 精馏塔布置要点

甲醇精馏塔一般由预精馏塔、加压精馏塔和常压精馏塔三塔构成,根据需要可增加回收塔,吸收排放废水中的甲醇。

精馏塔布置示意图见图2。在精馏塔设备布置中,一般应优先选择靠近道路侧布置,主要考虑:①塔的一侧为配管区,另一侧为检修区,检修区靠近通道,满足塔的吊装、塔内件(如塔板)及填料等的装卸,塔的布置一般可排成一列;②塔的布置应遵循相关设计规定,尽量靠近框架,塔上的平台尽量与框架连通,方便操作。

图2 精馏塔布置示意图

1.3 立式再沸器的支撑

再沸器是精馏装置中的重要传热设备,为传质和传热供给所需的能量,使塔釜液汽化后再返回塔内。

目前,在大多数工艺过程中,热虹吸式再沸器使用较广泛,而立式热虹吸式再沸器结构紧凑、价格和安装费用较低,故在满足工艺要求的前提下,优先考虑使用立式热虹吸式再沸器。

该甲醇精馏装置中三个塔分别采用了立式热虹吸式再沸器的三种典型支撑形式:①钢框架独立支撑;②再沸器抱塔支撑;③钢框架加弹簧独立支撑。其中,第①种及第②种为再沸器刚性支撑,针对的是再沸器支耳高度可调节至塔与再沸器膨胀量相同的情况;第③种为再沸器弹簧支撑,针对的是再沸器与塔通过调节支耳高度无法达到膨胀量相同,或项目要求再沸器支撑处需考虑再沸器上部管口及阀门等的操作检修及检修平台,无法随意调整再沸器支耳高度的情况。

(1)钢框架独立支撑:如图3所示,该装置中加压精馏塔再沸器由钢框架独立支撑,为典型的刚性支撑,其优点是设备稳定。在一定的工艺条件下,塔釜距气相进口高度H1的热膨胀量ΔH1为固定值(在该塔中,即为应力计算中160点的垂直位移量,计算结果为4.6mm);再沸器上管板距再沸器气相出口高度H3的热膨胀量ΔH3也是固定值(即20点与10点之间的垂直位移量,为1.3mm),当ΔH2+ΔH3=ΔH1时,即ΔH2=3.3mm时,塔和再沸器向上的热膨胀量相等,一般设备管口即可满足受力要求。根据ΔH2可以计算出H2的具体尺寸,也就是支耳所在位置。

图3 再沸器与塔刚性支撑示意图

在塔与再沸器的管线设计中需注意,工作状态下再沸器管口除受垂直方向的应力外,在塔和再沸器连接的水平轴向方向也有热膨胀引起的热应力(该装置中再沸器支撑点50点在工作工况下的水平轴DX向位移经计算为4.1mm)。如图4所示,再沸器四个支耳上的螺栓孔需根据应力计算结果开成长圆形,通过再沸器的移动来吸收热膨胀位移量ΔH4。

图4 再沸器支耳螺栓孔开孔示意图

当再沸器存在与水平轴向垂直的DZ向的位移时,也可将螺栓孔开成大圆孔,在支耳与螺母间垫钢板进行固定。

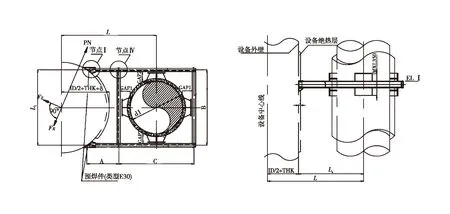

(2)再沸器抱塔支撑:如图5所示,该装置中预精馏塔再沸器由附塔支架支撑,该种支撑方式用于某些标高较高且相对小型的再沸器。在该种支撑方式中,H1=H2+H3,但该种支撑需核算支架结构强度,还需核算支架生根处设备的筒体强度是否合适。

图5 再沸器抱塔支撑

(3)钢框架加弹簧独立支撑:如图6所示,该装置中预精馏塔设备参数为Φ2400×16mm,材质为Q345R,操作温度为76℃;再沸器设备参数为Φ900×12mm,材质为Q345R,壳程的设备操作温度为152℃,两者操作温度差别较大。

图6 某项目塔与再沸器各应力点受力图

当再沸器在结构框架上采用刚性支撑时,经应力计算,某项目塔与再沸器各应力点受力见表1。由于操作温度差别较大,当设备由冷态到热态时,再沸器的垂直热膨胀量要大于塔体的垂直热膨胀量,再沸器向上顶,造成210点及250点在垂直方向上有较大的力,Fy分别达到45217N及-61776N。

表1 某项目塔与再沸器各应力点受力表(1)(刚性支撑,不加弹簧)CASE3(HYD)WW+HP+H;CASE4(OPE)W+D1+T1+P1+H;CASE6(SUS)W+P1+H

而按照石油化工钢制压力容器的规定,根据表2[6]计算,210点及250点管口的许用轴向力为14400N,经向力为10800N,即210点所在管口在Fy方向上的许用力为10800N,250点在Fy方向上的许用力为14400N,远小于再沸器刚性支撑时的管口力大小。因此,此种情况下在钢结构框架上必须增加弹簧支架,以吸收设备的热胀位移量差。增加弹簧后的计算结果见表3。管线外载荷示意图如图7所示。

表3 某项目塔与再沸器各应力点受力表(2)(刚性支撑,加弹簧)CASE3(HYD)WW+HP+H;CASE4(OPE)W+D1+T1+P1+H;CASE6(SUS)W+P1+H

图7 管线外载荷示意图

如表3所示,通过在再沸器的四个支耳处设置弹簧(一般选F型),经计算在工作情况下弹簧向下位移,塔和再沸器的设备管口210点,250点的作用力和力矩均满足管口的受力要求。

当支耳下加弹簧时,一般再沸器支耳下不需固定螺栓,如图8所示,将一层聚四氟乙烯板加在弹簧架上表面和再沸器支耳间,摩擦系数由钢与钢的0.3降为钢与聚四氟乙烯的0.1,以防止再沸器支耳在工作状态下的水平位移受到限制。

图8 再沸器支耳立面示意图

1.4 精馏塔的管口方位

该装置中常压精馏塔为双溢流板式塔,其管口方位的确定具有典型性,下面针对其管口方位中工艺管口及管架的注意事项进行简述。

如图9所示,为进/出料管口建议方位。该装置中双溢流板式塔进出料口和回流口的管口的方向最好正中布置,使料液在塔盘上均匀分布,当条件不具备时可适当调整。

图9 进/出料管口建议方位

该精馏装置常压精馏塔共24块塔盘,位于塔体中段。物料管口自上到下分别为N1塔顶气体出口,N2塔顶回流口,N3a/b粗甲醇物料进口,N6a-d测线出料口,N7氮气进口,N4/N5为与再沸器相连的出入口,N8泵回流口,N15塔釜液出口。

根据图10的工艺PID显示,进料和出料为多个管口,要注意配管时将阀门尽量靠近管口,且阀门宜水平放置,阀门切断时可减少管线中存液及死端。其中,N3a侧线进料口;N6a、N6b侧线出料口位于奇数塔板上,为保证进料在塔盘分布均匀,如图11所示,将N6a-d置于0°,N3a/b位于180°。

图10 某精馏塔进/出料部分工艺PID

图11 某常压精馏塔管口方位图

在管口方位图的布置中要同时考虑附塔管线的布置及支撑问题。确定好位于塔板处的工艺液体管口方位后,由于附塔管线特别是塔顶气体馏出管线的管径较大(DN>600),其余物料管口的方位确定需优先考虑塔顶附塔管线位置及管架的位置。

当塔顶气相管道受热膨胀时,为了使塔顶气相管口不受力,一般沿塔布置的管道距管口最近的第一个管架应设为承重架以承受管道荷载。由上至下依次设导向架防止管线摇摆,需应力计算的高温管线应根据计算结果确定管架的位置。

如图12、图13所示,该常压精馏塔塔顶气相管(DN700)根据华陆管架企业标准(HUALU 1F18-4-2018),采用大管径附塔管架CD203(B=1292,C=1159)及CE201(B=1166)。根据管径计算出B、C值,在管口方位确定时提前在平面制图软件(如AutoCAD)中对管架进行模拟,避免在后面进行具体配管及具体管架设计时发生碰撞。

图12 CD203管架(HUALU 1F18-4-2018)

图13 CE201管架(HUALU 1F18-4-2018)

如图14所示,为某项目附塔管架模拟图及现场照片。确定好N1塔顶气相管线走向及管架位置后,再根据空间位置确定其余工艺管线位置,最好将与平台相邻的管架贴板错层布置,避免附塔管架的贴板或管架伸出型钢相互碰撞。

图14 某项目附塔管架模拟图及现场照片

2 结语

精馏装置中精馏塔和再沸器是装置的核心设备,本文结合某精馏装置,针对常用的立式热虹吸式再沸器与塔的布置及再沸器的支撑方式进行了分析,考虑其稳定性及安全性,再沸器的支撑应尽可能通过调整支耳位置的方式实现刚性支撑,当条件不具备时需选择合适的弹簧,再沸器的支撑需综合考虑其水平轴向应力。

精馏装置中精馏塔的管口方位是设计重点,本文结合某精馏装置中的双溢流板式塔提出了管口方位设计中的一些常见问题和注意事项,为今后的设计提供了参考。