造纸白泥中和钛白酸性废水的实验研究

孙群山

广西西陇化工有限公司 博白 537617

我国钛白粉生产大部分采用硫酸法,在生产过程中会产生大量的酸性废水,处理不当会对环境造成严重污染。据统计,每生产1t钛白粉可产生w(H2SO4)为2%左右的酸性废水30~60t。目前,主要采用石灰石、电石渣、石灰等碱性物质中和处理该废水[1],增加了企业的生产成本。

造纸厂在碱回收过程中,在苛化阶段产生大量的苛性废渣,其主要成分是碳酸钙,pH值在9~12之间,有较强的腐蚀性。呈白色泥状,俗称“白泥”。这些白泥一直得不到妥善处理,既造成了环境污染,又要支付巨额的排污费用[2]。目前,国内外造纸厂白泥的回收利用主要采用回转窑煅烧的方式,可见造纸厂为此付出了高昂的成本。为了资源的综合利用能达到“以废治废”的效果,本文作者通过实验,研究以造纸白泥和石灰为中和剂,采用两段中和+曝气沉淀的工艺处理钛白酸性废水,以便能寻找一条更经济合理的方法,同时也为造纸白泥的资源化利用寻找途径,为实际生产提供技术服务。

1 实验部分

1.1 仪器与试剂

试剂:①造纸白泥,主要指标w(CaCO3)为94.84%(以干基计),w(H2O)为22.68%,来自广西太阳纸业有限公司;②生石灰粉,主要指标w(CaO)为85.15%,来自广西玉林市一建石灰厂;③钛白酸性废水,主要指标pH=0.94、w(H2SO4)为1.64%,w(FeSO4)为10.77%,来自本公司综合废水调节池。

仪器:①恒温磁性搅拌器,型号JB-3,雷磁上海仪电科学仪器股份有限公司;②pH计,型号PHS-3C,雷磁上海仪电科学仪器股份有限公司;③电子天平,型号LT1002,最大量程,1000g,精度0.01g,常熟市天量仪器有限责任公司。

1.2 反应原理(酸碱中和)

根据原料成分,主要化学反应方程式为:

(1)

(2)

(3)

(4)

(5)

(6)

1.3 实验方法

取一定量的酸性废水,加入定量造纸白泥和废水中的硫酸,发生中和反应,经磁力搅拌器搅拌中和反应一定时间,再投加生石灰粉,继续搅拌中和反应一定时间,沉降5min后,取上清液,测定pH或检测其他指标。

1.4 水质分析方法

pH的测定采用玻璃电极法、Fe2+的测定采用邻菲罗啉分光光度法、SS测定采用石棉坩埚法、COD的测定采用重铬酸钾法。

2 结果与讨论

2.1 造纸白泥与钛白酸性废水中和时间的确定

由于造纸白泥与钛白酸性废水中和反应生成CaSO4和CO2。其中,CaSO4是一种不溶于水的沉淀物,在白泥颗粒的表面沉积从而阻碍化学反应继续进行,反应生成的CO2微溶于水,大多数逃逸。因此,根据液固反应动力学机理,二者反应必须在搅拌下进行,从而增加造纸白泥与硫酸的接触面,快速、完全地反应。本次实验采用磁力搅拌器。

为了选择合适的中和时间,实验中取钛白酸性废水100mL,称得其质量为102g,根据废水酸度含量,计算出w(CaCO3)为94.84%的造纸白泥约为3g,加人废水中,开启磁力搅拌器,考察中和时间对pH的影响。分别测得5、10、15、20、25min,5个时间点的pH,对应pH分别为4.51、5.19、5.43、5.43、5.43。结果表明,15 min后的pH基本保持稳定。因此,实验选取中和时间为15min。

2.2 造纸白泥与钛白酸性废水中和pH变化特性

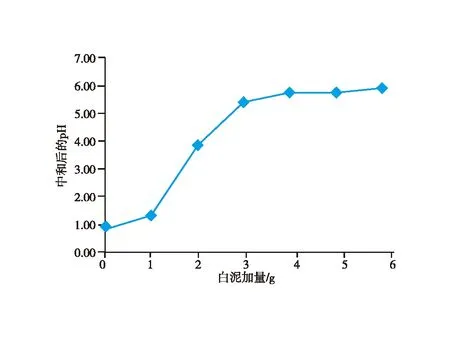

取7份废水,每份100mL,称取6份造纸白泥,质量分别为1、2、3、4、5、6g,依次投加到前述废水中,磁力搅拌15min后,沉降5min,取上清液,测定相应pH。考察造纸白泥不同加量对pH的变化特性(图1)。

图1 造纸白泥不同加量对pH的变化特性图

由图1可以看出:前期中和效果十分明显,但当投加的造纸白泥质量≥3g时,钛白酸性废水pH为5.43,趋势变缓。因此可以得出:造纸白泥只能起初步调节pH的作用(出水pH排放标准为6~9),超过一定投加量后,白泥不再起中和作用,且其絮凝沉降性能不好。接下来,就需要再加入适量的生石灰粉,进一步上调pH,达到排放要求,且可以提高其絮凝效果。

2.3 两段中和实验

取7份废水,每份100mL,称取6份造纸白泥,质量分别为1、2、3、4、5、6g,依次投加到前述废水中,磁力搅拌15min,再加入适量的生石灰粉,使得pH控制在6~9,磁力搅拌10min后,沉降5min,取上清液,测定相应pH。考察两段中和实验的变化特性,两段中和实验结果见表1。

表1 两段中和实验结果

由表1可以看出:①随着造纸白泥加量的增加,生石灰粉用量减少;当造纸白泥质量<3g时,造纸白泥中和终点pH变化大,对应所需生石灰粉加量变化也大;当造纸白泥质量≥3g时,造纸白泥中和终点pH变化趋于缓和,对应所需生石灰粉加量变小且趋于平稳;因此,综合考评,优选第4组,即中和每100mL废水,需要造纸白泥质量3g+生石灰粉0.65g,做为实际生产操作基准。②优选第4组时,相比第1组,可节约生石灰粉2.70-0.65=2.05g/100mL,节约了75.9%。这说明采用造纸白泥中和钛白酸性废水的方法是一条更经济合理的方法。

针对第4组实验,能不能进一步优化生石灰粉的加入量?

从生产成本、保证终点pH和生产现场实际操作等综合因素考虑,不能进一步优化生石灰粉的加入量。

第一阶段中和实验后,液体颜色由白色变成灰白色。液体表面漂浮有少量浅绿色絮凝物,滴加铁氰化钾后呈蓝色(铁氰化钾是检测铁离子的一种化学试剂,颜色为蓝色表示铁含量较高,绿色表示铁含量高,黄色表示铁含量低)。第二阶段中和实验后,液体颜色由灰白色变成深灰色。液体表面漂浮有大量浅绿色絮凝物,滴加铁氯化钾后呈绿色。结果发现,当先投加造纸白泥,后投加生石灰粉时,Fe2+去除不明显,在废水中铁较多以Fe2+的形式存在。当pH呈中性或微碱性且有氧存在时,按化学方程式(6)反应,可溶性的Fe2+能迅速氧化成Fe3+。对于Fe2+的去除通常采用曝气法[3],使Fe2+转化为 Fe3+,最终生成Fe(OH)3沉淀除去,并能降低COD值。分析其原因:当造纸白泥中和至pH为5~6时,钛白酸性废水中只剩下硫酸铁没发生反应,常温下,具有弱碱性的碳酸钙(造纸白泥主要成分)和硫酸铁不发生反应,向其中加入中强碱氢氧化钙则和硫酸铁发生反应。

2.4 曝气条件

曝气条件包括曝气量和曝气时间。设定曝气量为3.3L/min[4],考察曝气时间对处理效果的影响,曝气时间的确定见表2。

表2 曝气时间的确定

由表2可知,曝气量为3.3L/min,曝气时间为30min时,废水中的Fe2+基本除尽。曝气过程中,液体颜色由深灰色变成黄色。

2.5 全流程实验

下面根据上述实验所确定的工艺参数进行了全流程实验。先在100mL废水中加入3g造纸白泥,磁力搅拌15min,再加入0.65g生石灰粉,磁力搅拌10min,曝气30min,静置20min,检测上清液pH等指标,全流程实验结果见表3。

表3 全流程实验结果

由表3可知,Fe2+基本被除尽,经检测出水w(Fe2+)<0.01%,水质无色透明,pH达7.30,水质指标达到《污水综合排放标准》(GB 8978—1996)的二级排放要求[5]。该标准并未规定总铁排放标准。另外,各个地方环保排放标准的规定似未统一,甚至有的钛白企业执行更严格的《城镇污水处理厂污染物排放标准》(GB 18918—2002)的一级A标排放要求。

3 造纸白泥中和钛白酸性废水经济效益分析

在实际生产中,采用造纸白泥还是石灰治理钛白酸性废水,最主要是考虑其经济实用性。生石灰单价为560元/吨,石灰在使用过程中一般通过化灰机等设备,需要经过加水化浆、熟化及研磨等过程,生产氢氧化钙,并配制成w(Ca(OH)2)为10%左右的石灰乳液,因此会增加一些成本。造纸白泥主要成分是CaCO3,且具有颗粒细小的特点,因此直接化浆使用就行。

以每生产1t钛白粉可产生w(H2SO4)为2%左右的酸性废水50t为例,对不同中和剂进行成本对比分析(表4)。

表4 不同中和剂成本对比分析

由表4可知,每生产1t钛白粉,不同中和剂成本对比相差815.36-276.90=538.46元,节约了66.0%;那么,以年产100千吨硫酸法钛白粉生产企业为例,则可节约生产成本5384.6万元。由此可见,使用两段中和钛白酸性废水,可有效降低废水处理成本。

4 结语

(1)针对钛白粉生产企业酸性废水和造纸白泥的特点。采用两段中和+曝气沉淀的工艺处理钛白酸性废水,即第一阶段,在100mL废水中加入3g造纸白泥,中和时间为15min,处理后废水pH为5.43;第二阶段,继续投加生石灰粉0.65g,中和10min,曝气30min,静置20min,最终得到水质pH为7.30,各项指标达到《污水综合排放标准》(GB 8978—1996)的二级排放要求。

(2)以每生产1t钛白粉可产生w(H2SO4)为2%左右的酸性废水50t为例,对不同中和剂进行经济效益分析。结果表明,使用两段中和钛白酸性废水,可节约生产成本538.46元,具有良好的经济效益和应用前景。