Zn/Fe纳米颗粒共嵌入碳纳米管提高氧还原反应性能

吴梦雪,马金福,刘子逸,刘慧泽,王冠东,陈轩毅,施志聪

(1.广东工业大学 材料与能源学院, 广东 广州 510006;2.北方民族大学 材料科学与工程学院, 宁夏 银川 750021)

燃料电池和金属-空气电池具有能量转换效率高、对环境友好和安全可靠等优点,是未来能量转换和存储设备的首选[1-3]。氧还原反应(Oxygen Reduction Reaction, ORR) 是燃料电池和金属-空气电池的关键反应,然而缓慢的动力学限制了其发展。贵金属铂(Platinum, Pt) 常常被用作为ORR电催化剂,但其价格昂贵、资源短缺、易毒化和稳定性差等因素不利于其在燃料电池和金属-空气电池的应用。因此,着重开发高性能、低成本、高稳定性的催化材料是解决问题的关键[4]。

碳材料(如碳纳米管、石墨烯和多孔碳) 是目前理想的电极材料,有着可调节的理化稳定性、高比表面积和可以调控的孔径等优点[5-6]。在这些碳材料中,碳纳米管(Carbon Nanotube, CNT) 有着较大的比表面积和高导电性备受关注。CNT受sp2杂化形式的影响,在反应中间体的活化、吸附中呈一定的惰性。近年来,杂原子掺杂碳材料已被证明具有优越的催化性能,通过杂原子(N、B、S、P等) 掺杂调节碳原子的电负性并引入额外的活性位点能增强电催化活性[7-9]。活性位点可以是金属、金属合金或金属化合物。通过合理地设计过渡金属的纳米结构,可以显著增强催化剂的ORR催化活性。

金属有机框架(Mental Organic Frameworks,MOFs) 具有独特的晶体结构和多孔结构,可作为模板和前驱体合成活性金属物种,嵌入CNT并用于ORR催化[10-11]。一般来说,MOFs衍生的碳纳米管结构必须在还原性气体(H2)、额外的氮或碳源帮助下形成。如Xia等[12]在H2下热解ZIF-67,制备了由氮掺杂的CNT封装十二面体结构。Sun等[13]报道了一种将CoFe2O4尖晶石和二氰胺在还原气氛下的煅烧,制备CoFe合金嵌入NCNTS的新方法,显示出优异的ORR性能(Eo=1.01 V vs.RHE,E1/2=0.89 V vs.RHE),超过了商业Pt/C催化剂。活性金属物种嵌入碳纳米管的复合材料是一种很有前途的电催化材料。CNT多样的几何结构和电子结构使制备结构、性能均一的碳纳米管的过程十分复杂,并且负载方法苛刻,不利于大规模生产。因此设计一种简便、安全和低耗能的方法制备CNT对今后制备高性能催化剂有重要意义。

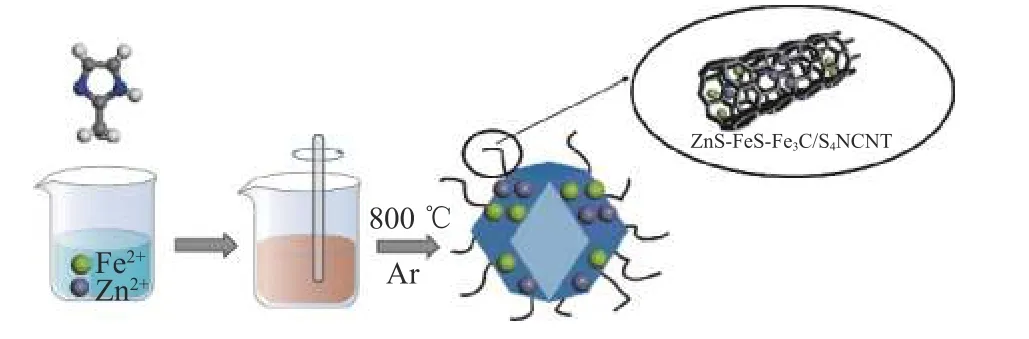

本文在不使用还原气氛或额外氮、碳源的条件下,以锌基MOFs材料(ZIF-8) 与铁构成ZnFe-ZIFs前驱体,通过热解的方式使沸石咪唑有机框架(Zeolite Imidazole Organic Frameworks, ZIFs) 不仅生长出CNT,而且在热解过程中得到由N、S掺杂CNT以及形成分散良好的ZnFe金属纳米颗粒嵌入原位生长CNT的复合材料(ZnS-FeS-Fe3C/S, NCNT),具有优异的ORR电催化活性、良好的甲醇耐受性和长期稳定性。

1 实验方法

1.1 实验材料

二甲基咪唑(98%,Aladdin),六水硝酸锌、七水硫酸铁、氢氧化钾(AR,国药集团化学试剂有限公司),甲醇(AR,天津市大茂化学试剂有限公司),异丙醇(AR, Macklin),w(Pt/C) 为20%以及w(Nafion) 为5%(AR, aladdin)。

1.2 样品制样

1.2.1 ZnS-FeS-Fe3C/S,NCNT的合成

首先将1.6 mmol Zn (NO3)2•6H2O和0.4 mmol FeSO4•7H2O加入40 mL甲醇溶液超声至溶解(A溶液)。16 mmol二甲基咪唑加入40 mL甲醇超声至溶液为澄清透明(B溶液)。随后将A溶液倒入B溶液,室温搅拌3 h。用甲醇离心洗涤得到黄色粉末前驱体,将粉末于60 ℃下真空干燥8 h。所得前驱体在氩气气氛中热解(升温速率5 ℃/min,保温3 h,煅烧温度800 ℃),将自然冷却后得到黑色产物标记为ZFF/S,NCNT-8。为了对比,使用相同的合成方法改变煅烧温度为700℃得到黑色产物,标记为ZFF/S,NCNT-7。在800 ℃下制备了不加铁的催化剂,标记为NC-8。如图1所示。

图1 ZnS-FeS-Fe3C/S,NCNT的合成示意图Fig.1 Schematic representation of the synthesis of the ZnS-FeSFe3C/S,NCNT

1.2.2 FeS-Fe3C/S,NCNT的合成

使用制备ZnS-FeS-Fe3C/S,NCNT相同的合成方法 ,只改变煅烧温度得到900 ℃和1 000 ℃下煅烧的产物为FeS-Fe3C/S,NCNT,分别标记为FF/S,NCNT-9和FF/S,NCNT-10。

1.3 样品表征

样品的结构通过粉末X射线衍射仪(XRD,SmartlabSE, CuKα) 表征。样品形貌通过热场发射扫描电子显微镜(TF-SEM,SIGMA500) 和高分辨率透射电子显微镜(TEM,TALOS F200X) 表征。样品表面化学环境通过X射线光电子能谱(XPS, ESCALAB Xi+) 表征。锌含量通过等离子体发射光谱仪(OPTIMA7000DVICP-OES) 测试所得。所有电化学性能测试均由CHI760e电化学工作站控制的旋转圆盘电极(RDE,RRDE-3a) 得到。

1.4 电化学性能测试

使用标准的三电极体系进行ORR性能测试,电解液为0.1 mol/L KOH。负载催化剂玻碳电极为工作电极,使用Hg/HgO电极(盐桥溶液为1 mol/L KOH)作为参比电极,碳棒作为对电极。本文中的所有电位都已转化为相对可逆氢电极(Reversible Hydrogen Electrode, RHE);E(vs.RHE)=0.059 pH+0.098。将5 mg催化剂添加到含有470 μL异丙醇和3 μLw为5%的Nafion溶液中,超声30 min得到均匀的催化剂浆体。取10 μL浆体涂覆到铂碳电极(φ=4 mm),在红外灯下干燥。测量前向0.1 mol/L KOH电解液中通入氧气30 min至饱和,在-0.165~0.865 V电位窗口以10 mV/s的扫速进行循环伏安(Cyclic Voltammetry,CV)测试,在-0.665~0.335 V电位窗口下进行线性扫描(Linear Sweep Voltammetry, LSV)测试,可通过以下的Koutecky-Levich (K-L) 公式计算得到ORR过程中电子转移数(n),具体形式为

式中:j为测试所得电流密度,jK为动力学电流密度,jL为扩散电流密度,k为斜率,n为电子转移数,ω为环盘电极的旋转速度,F为Faraday常数(96 485 C/mol),C0(1.21×10-6mol/cm) 为氧气的浓度,D0(1.9×10-5cm2/s) 为氧气在0.1 mol/L KOH中的扩散系数,ν(0.01 cm2/s) 为动力学黏度。

采用旋转环盘电极(Rotating Ring-Disk Electrode,RRDE) 对反应过程中盘电极处产生的过氧化物和转移电子数n进行检测计算,如式(4)、(5) 所示。

式中:ID和IR分别为盘电流和环电流,N为H2O2在环电极上的收集系数取0.37。

通过双层电容估计催化剂的电化学活性表面积(Electrochemical Active Surface Area, ECSA),这是在10,20,30,40,50 mV/s下计算出来的。参考文献[14],ECSA由式(6)得出。

式中:Cdl为双层电容(mF),ic为充电电流(mA),v为扫描速率(V/s),Cs为催化剂的比电容(mF/cm2)。在0.1 mol/L KOH中,Cs通常被视为0.035 mF/cm2。

2 实验结果及讨论

2.1 催化剂的结构表征

前驱体的形貌如图2所示,ZIF-8在扫描电镜下展现出多面体的菱形形状,大小在200 nm左右(见图2(a))。与硫酸亚铁混合后,所获得的ZnFe-ZIF前驱体形成表面粗糙的球形形状(见图2(b)),铁掺杂剂的影响使形貌发生变化。随后又研究了不同煅烧温度对碳纳米管形成的影响,如图3所示。随着温度的升高,碳纳米管会变多变粗,这是因为咪唑配体在高温条件下会形成还原性气体将Fe2+转化为Fe,之后Fe在高温热解下会促进碳向碳纳米管的转变,这说明Fe2+的存在对碳纳米管的生长起到重要作用。而且ZIFs中二甲基咪唑的存在为碳纳米管的生长提供了碳源和氮源从而促使了ZIF-8表面形成碳纳米管[15]。

图2 前驱体SEM图Fig.2 SEM images of precursors

图3 ZnFe-ZIF前驱体在不同热解温度的SEM图Fig.3 ZnFe-ZIF precursors in the SEM at different pyrolysis temperatures

图4(a)为不同温度下催化剂的晶体组成和晶型的XRD图,依据PDF#36-1450卡片,衍射峰2θ=26.9°、28.5°、30.5°、47.5°、56.4°的物相为ZnS,分别对应(100)、(002)、(101)、(110)、(112) 晶面。依据PDF#23-1123卡片,衍射峰2θ=28.5°、47.5°、56.2°,对应的物相为FeS,分别对应(111)、(220)、(311) 晶面,其他的峰则为Fe3C(PDF#72-1110)。煅烧温度为700 ℃和800 ℃时的尖锐衍射峰为ZnS、FeS和Fe3C。ZnS和FeS的形成可能是因为引入的SO42+在碳化过程中被还原,再与Zn2+和Fe2+反应。当煅烧温度为900 ℃和1 000 ℃时,FeS的衍射峰位置与800 ℃一致,并形成了Fe1-xS这种物质。然而在900 ℃时并没有发现ZnS的衍射峰,是因为锌的沸点比较低(907 ℃),在长时间的热解过程中锌会挥发[16],所以在900 ℃和1 000 ℃留下的仅为铁的硫化物和碳化物。采用N2吸附/解吸测量方法(如图4(b)所示) 研究了其表面积和孔隙结构的变化。ZFF/S,NCNT-7、ZFF/S,NCNT-8、FF/S,NCNT-9和FF/S,NCNT-10都表现出在低压区中快速吸附氮气,并且在高压区(P/P0>0.45) 出现明显的滞后Ⅳ型等温线,表明均出现介孔。其表面积分别为312.1,353.9,366.5,396.4 m2/g,并且催化剂随温度的升高,表面积也会因为锌挥发而增大。而催化剂并没有因为表面积的增大催化活性增强,说明真正起到催化作用的为金属粒子与N、S掺杂碳纳米管。

图4 ZFF/S,NCNT-7、ZFF/S,NCNT-8、FF/S,NCNT-9和FF/S,NCNT-10的XRD图谱和N2吸附/解吸曲线Fig.4 XRD patterns and N2 adsorption-desorption curves of the ZFF/S,NCNT-7、ZFF/S,NCNT-8、FF/S,NCNT-9和FF/S,NCNT-10 catalysts

为了研究ZFF/S,NCNT-8催化剂的精细结构,SEM和TEM如图5(a)~(c) 所示,ZIF-8经过Fe掺杂后高温热解生长出分布均匀的管状结构。从图5(b)~(c)可以清楚地看到碳纳米管内存在纳米颗粒,纳米颗粒分布在块状内部或者管的端口处。图5(d) 是ZFF/S,NCNT-8的高分辨率透射图像,2处晶面间距约为0.34 nm,与石墨的(002) 晶面吻合,可以证实这种衍生出来的管状结构为CNT。高分辨率TEM图像显示出金属纳米颗粒很好地锚定在CNT内壁(图5(b)~(c)),这种被碳层包覆的结构可有效防止金属颗粒被腐蚀。图5(d) 中1,3,4分别是Fe3C、ZnS和FeS,它们的晶面间距分别约为0.209,0.313和0.33 nm。结合XRD数据图5(d)中3和4分别对应于ZnS和FeS(100)和(111)。从图5(e)的元素映射可以看出,在热解过程产物中发现S元素成功掺杂到CNT中。因为FeSO4中是唯一S来源,因此可以推测被ZnFe-ZIF表面吸收后会释放SO2,之后与C反应在高温下形成S,从而在热解过程中成功将S、N元素掺入。双杂原子的加入可有效改变电子态密度从而提高催化活性。从图5(e) 可以看出Fe、Zn元素明显集中在纳米颗粒上并且均匀分布于CNT内部,C、N和S分布在整个碳材料中。

图5 催化剂 ZFF/S,NCNT-8的电镜图、透射图和相应元素映射Fig.5 SEM, TEM and EDS mapping of ZFF/S,NCNT-8 catalyst

采用XPS对ZFF/S,NCNT-8的元素组成和表面化学环境进行分析,XPS全谱(如图6(a) 所示) 表明该物质含有Fe、Zn、C、N、S元素。ZFF/S,NCNT-8的高分辨率C 1s光谱如图6(b) 所示,284.5、285.5、288.1 eV分别对应化学键C=C、C=N/C—O、C—N/C=O/C—S[17]。高分辨率N 1s光谱如图6(c) 所示,可以分为398.3、399.1、400.7、403 eV 4个峰,分别对应为吡啶N、吡咯N、石墨N、氧化N。吡啶N和石墨N可以提高ORR催化活性成分[18],而氧化N可以增加电流密度成分[19],N在碳骨架中的掺杂可以改善碳材料的理化性能[20]。图6(d) 中S 2p可分为3个峰,分别对应着金属硫化物(161.4 eV)、C—S—C(162.6 eV)、C—SOx—C(168.2 eV)。表明在热解过程中形成了Zn—S和Fe—S键且S成功掺杂到碳骨架中[19]。图6(e) 高分辨率Fe 2p光谱中707.6、710.5、723.7、713.2、726、720.5 eV的6个峰分别对应Fe0、Fe2+2p3/2和Fe2+2p1/2、Fe3+2p3/2和Fe3+2p1/2及卫星峰[17]。Fe2+表明有硫化亚铁的存在[21],0价和3价的Fe都为Fe3C的衍生物,并且Fe3C可能形成Fe—N键,锚定在CNT中有效提高ORR的催化活性[22]。图6(f) 中Zn的2个峰为Zn2+2p3/2(1 021.64 eV) 和Zn2+2p1/2(1 044.64 eV),均以2价存在[23]。XPS分析表明ZnS、FeS和Fe3C的形成,并且成功内嵌入S,NCNT中。

图6 ZFF/S, NCNT-8的XPS图Fig.6 XPS spectra of ZFF/S, NCNT-8

2.2 催化剂的电化学性能

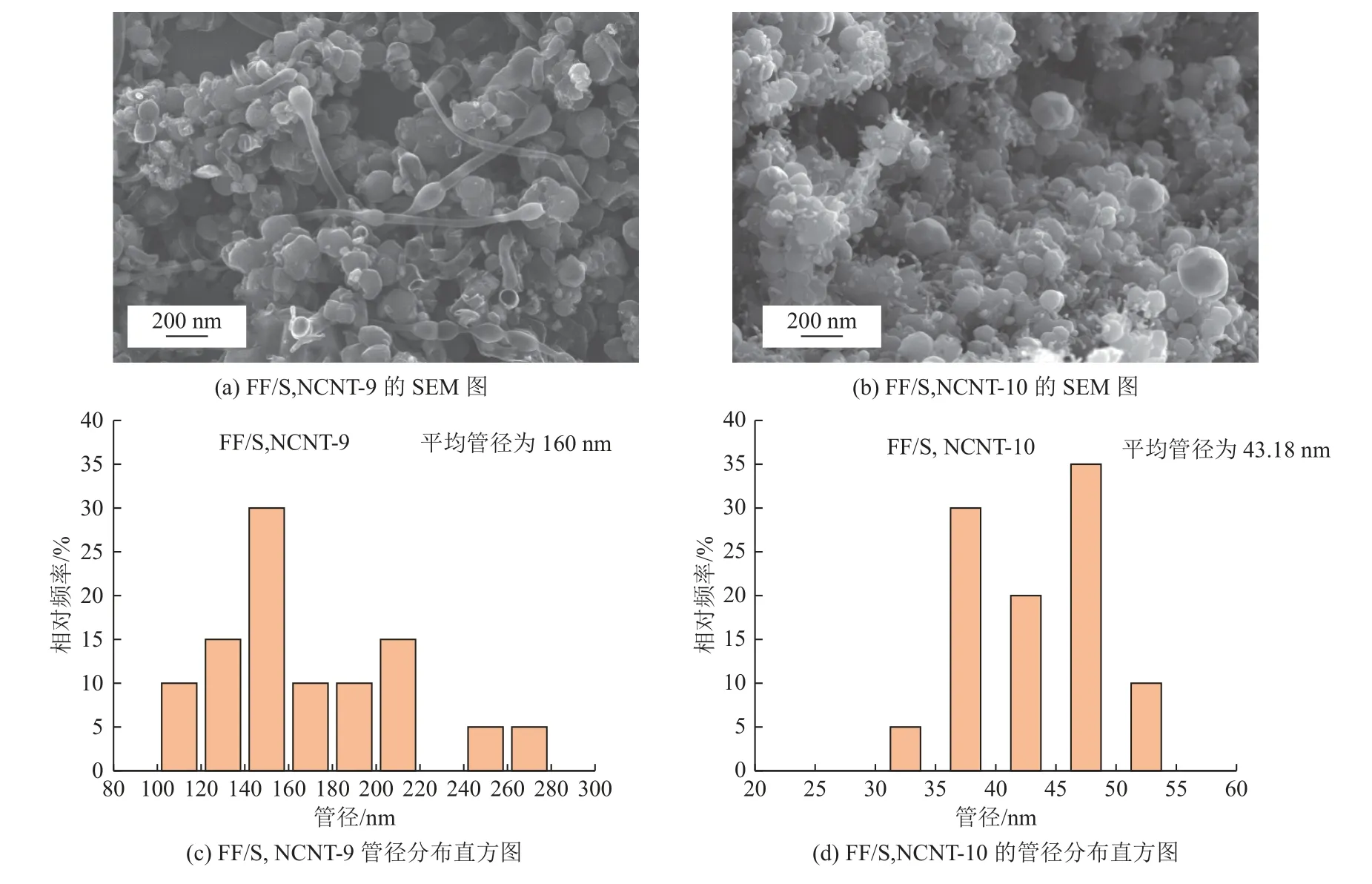

为了评估所制备的催化剂所有的电催化性能,首先采用循环伏安法测试,如图7(a) 所示所有催化剂在O2电解质中观察到明显的ORR峰,ZFF/S,NCNT-8表现出最优电位0.868 V vs.RHE。利用RDE法测试催化剂并与P t/C 对比。图7(b) 测试结果表明ZFF/S,NCNT-8和FF/S,NCNT-9都展现出良好的ORR催化性能。由图7(b)~(c) 可知FF/S,NCNT-9的动力学性能(Tafel斜率为65.5 mV/dec) 和极限电流密度(jL=5.15 mA/cm2) 较好。为了进一步说明情况,对比FF/S,NCNT-9和FF/S,NCNT-10。在XRD(见图4(a) ) 显示晶型不变的前提下,由图8(a)~(d) 可知平均管径分别为160 nm和43.18 nm,而FF/S,NCNT-9的管径更长更大,有利于气体扩散和传质,能改进ORR动力学过程。FF/S,NCNT-9缺失了ZnS导致活性位点相对较少,它的E0和E1/2与ZFF/S,NCNT-8相比较略低。测试结果显示ZFF/S,NCNT-8的电催化性能最为突出,可以与大多数被报道的ZIF-8基催化剂媲美(见表1所示)。ZFF/S,NCNT-8(Eo=0.99 V vs.RHE,E1/2=0.84 V vs.RHE) 比Pt/C(Eo=0.98 V vs.RHE,E1/2=0.83 V vs.RHE) 的起始电位和半波电位都高出10 mV。这说明S,N掺杂CNT和额外的ZnS、FeS、Fe3C提供活性位点从而增加ORR催化性能。并且碳封装过渡金属纳米颗粒可以调整局部功函数和优化吸附[24]。少量ZnS有利于材料的ORR活性,可能是通过在ORR过程中形成一个吸附O*的中间物质的快速传输通道[25]。ECSA是揭示暴露于电解液中的活性位点数量的重要指标。根据非法拉第的CV曲线绘制出来的∆i-v曲线如图7(d) 所示,Cdl值呈现出ZFF/S,NCNT-8>ZFF/S,NCNT-7>FF/S,NCNT-9>FF/S,NCNT-10的趋势,这与催化剂的催化性能一致,进一步证明ZFF/S,NCNT-8对ORR催化性能最好。

表1 ZIF-8基催化剂的催化性能汇总Table 1 Summary of catalytic performance of ZIF-8 based catalysis

图7 在O2饱和下所有催化剂性能的电化学测试Fig.7 Electrochemical measurements of all catalysts under O2 saturation

图8 催化剂的SEM图以及管径分布直方图Fig.8 SEM images and Tubal diameters distribution histograms of catalysts

图7(e) 显示了RDE在不同转速(400~2 500 r/min)下对ZFF/S,NCNT-8催化剂测量的LSV曲线,随着旋转速度提高,由于扩散距离缩短,极限电流密度也增大。由Koutecky-Lecich曲线的斜率计算电子转移数以确定ORR反应过程,图7(e) 说明了ZFF/S,NCNT-8随着转速的增大极限电流密度增大。RRDE的应用有助于研究ORR过程中ZFF/S,NCNT-8的电子转移数与过氧化氢产率。如图7(f) 所示,在0.2~0.8 V的电压范围下,过氧化氢的产率小于3.0%,经历理想的四电子转移途径直接还原成水,这证实了氧气还原的高选择性。另外通过计时电流法对ZFF/S,NCNT-8催化剂进行稳定性测试和抗甲醇性能测试,结果如图7(g)~(h) 所示。在36 000 s的连续测试下,Pt/C损失了33.8%,这可能是Pt纳米颗粒在氧还原过程中分解所致。ZFF/S,NCNT-8有更好的稳定性,损失了28.8%。在反应300 s注入4 mL甲醇后,Pt/C电流密度急剧下降,这是由于生成的CO对Pt/C有毒害作用。而ZFF/S,NCNT-8催化剂的电流密度没有明显的改变,说明了ZFF/S,NCNT-8催化剂有良好的抗甲醇性能。

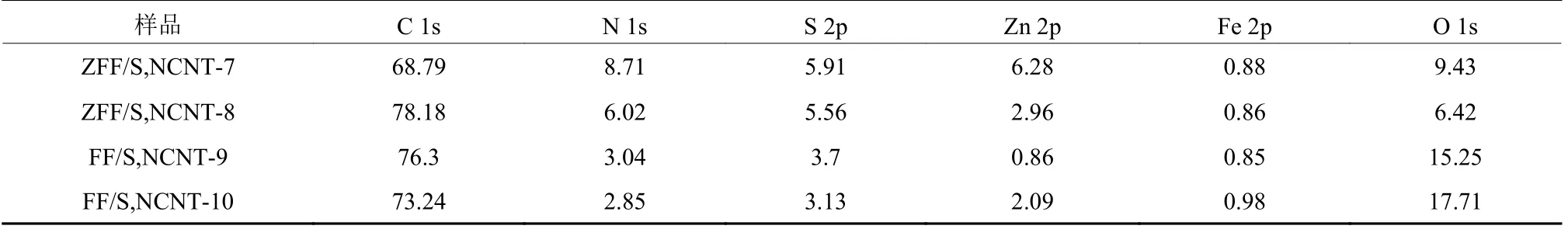

表2是不同热解温度下的催化剂中C、N、S、Zn、Fe和O的原子百分比。从表中可以看出,随着温度的升高,Zn、N含量都在减少,电催化性能结果显示,800 ℃下得到的ZnS-FeS-Fe3C/S,NCNT催化剂活性最高,其次是900 ℃。同时通过ICP检测,900 ℃后w(Zn)=0.6%,800 ℃时w(Zn)=11%, 900 ℃会出现锌的挥发,而这也说明一定的锌与硫结合会对催化有一定作用。锌、氮、铁含量可以通过热解温度来调控,过量或过少的掺杂均会影响掺杂位点的催化活性。因此,适当且均衡的掺杂量才有助于提高催化剂的ORR活性。

表2 通过XPS分析得到的C、N、S、Zn、 Fe和O元素的原子百分比Table 2 The percentage of atoms of the C,N,S,Zn and Fe elements resulting from the XPS analysis%

3 结论

综上所述,本文利用金属有机框架ZIF-8为前驱体,通过Fe掺杂原位合成碳纳米管锚定Zn/Fe化合物,热解后获得ZnS-FeS-Fe3C/S,NCNT复合材料。在800 ℃中获得的具有优异的ORR催化活性(Eo=0.99 V vs.RHE,E1/2=0.84 V vs.RHE)。此外,在碱性介质中表现出良好的四电子反应途径、稳定性和耐甲醇性,优于商业Pt/C性能。这归因于催化剂碳纳米结构、ZnS、FeS、Fe3C、S-N、N-C的共同作用。电化学活性表面积(ECSA) 可进一步证明ZnS-FeS-Fe3C/S,NCNT-8的活性位点增加能提高催化剂的ORR性能。