厚煤层采空区复合惰化压注参数优化数值模拟研究

上官昌培,李恩国,甘超业,董 彬,王旭升

(中煤能源新疆天山煤电有限责任公司,新疆 昌吉 831100)

0 引 言

煤自燃火灾作为煤矿五大严重灾害之一,易引发大规模的次生灾害(瓦斯和煤尘爆炸)[1]。我国西部地区较低变质程度的烟煤占比超过90%,易蓄热升温导致煤自燃,而采空区内遗煤自燃火灾严重威胁井下煤炭安全开采和工人的生命安全[2-3]。采空区防灭火技术主要包括:注惰、灌浆和阻化剂等[4],其中注N2和CO2防灭火技术是预防采空区自燃的有效方法之一[5-6]。

目前国内外研究学者针对N2和CO2惰化特性在煤矿中的应用开展了相关研究,邢旭东等[7]数值模拟不同注氮流量和位置对不规则采空区氧浓度的影响,发现注入流量为1 500 m3/h 阻化效果最佳;王国芝等[8]模拟采空区内压注CO2后的流场分布规律,验证CO2防灭火技术对采空区遗煤自燃具有灭火速度快的优势;牛振磊[9]模拟CO2压注位置及压注流量对采空区自燃“三带”的影响,发现压注口位置为距离工作面60 m、压注流量750 m3/h 时惰化效果最佳;柳东明[10]模拟N2和CO2耦合气体对大兴矿采空区煤自燃的影响,发现N2∶CO2=3∶1 时惰化效果最佳;叶庆树[11]实验分析CO2气体对煤放热量、特征温度、表观活化能的影响,揭示出CO2对于抑制煤自燃的高效性。综上所述,现有文献主要探究单一复合惰气对采空区煤自燃的惰化效果,但针对采空区内遗煤氧化自燃的N2和CO2复合惰化研究较少。因此,采用数值模拟探究复合惰性气体不同注入流量和不同注入口位置下对采空区煤自燃的惰化效果,为矿井惰气防灭火技术应用提供参考。

1 矿井概况

106 煤矿位于白杨河矿区,主要可采煤层赋存较为稳定,现主采7 号煤层,距离地表约150 m,采煤方法为综采放顶煤。依据鉴定报告结果,矿井相对瓦斯涌出量0.83 m3/t,属于低瓦斯矿井,7 号煤层最短发火期为38 d,属于容易自燃煤层,且煤尘爆炸指数为27.26%~27.80%。

1703 工作面作为7 号煤层的首采工作面,距离上部6 号煤层采空区平均约18.82 m,有效推进长度为716 m,其中溜子道(进风巷)725 m,材料道(回风巷)694 m,工作面斜长为209 m,煤层厚度平均为8.82 m,煤层倾角平均为15o,采用综采放顶煤采煤工艺,机采高度3.0 m,放煤高度为6.0 m,回采率约为87%。该工作面采用上行通风方式,风量约为1 052 m3/h。

2 复合惰性气体防灭火压注工艺

N2和CO2对煤自燃具有一定的抑制作用,已成为矿井常备的防灭火手段和措施。当N2和CO2气体以一定的比例形成复合惰气注入采空区时,可正压驱氧,降低氧气浓度,同时,煤体易吸附复合惰气中的CO2气体,可使CO2气体覆盖于煤体表面,隔绝煤与氧气接触[12-14]。此外,复合气体还可吸收采空区内积聚的热量,经风流方向流动将热量带出采空区。

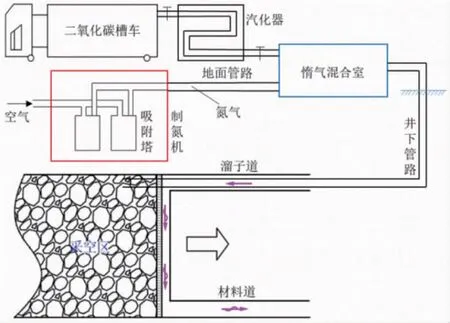

复合惰气压注工艺如图1 所示。制氮机吸入周围空气制备出N2气体,二氧化碳槽车内储存的液态CO2经由汽化器汽化成CO2气体,将一定比例的N2气体和CO2气体在惰气混合室中混合后,由于1703工作面倾角较大,即进风巷地势低,复合惰气经井下管路φ108 mm 输送至进风侧采空区。

图1 复合惰气压注工艺

因N2相对空气较轻,主要聚存于采空区上部,CO2相对空气较重,主要聚存于采空区下部。考虑到1703 工作面实际,为了更好的配合工作面材料道的注浆工作,设定复合惰气N2和CO2体积比为5∶1。

3 耦合惰性气体压注参数优选数值模拟

3.1 采空区模型构建

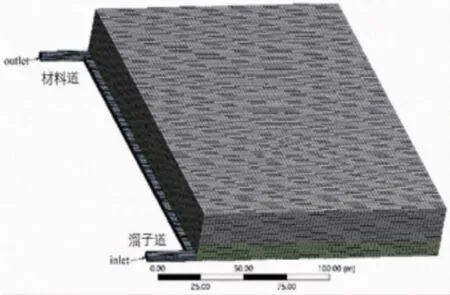

采用Design Modeler 软件构建采空区物理模型,主要包括溜子道、材料道、注惰管路及采空区,其中溜子道(长×宽×高)为30 m× 5.2 m× 3.5 m,材料道(长×宽×高)为30 m× 4.6 m× 3.5 m,采空区(长×深)为209 m×150 m。煤层倾角平均为15°,材料道高,溜子道低,注惰气管路埋设于溜子道,管径为0.114 m。建立三维CFD 模型并运用Mesh 进行网格划分,网格数质量大于0.98,足以满足模拟所需精度,如图2 所示。运用Fluent 进行求解,采用压力求解器,稳态求解。溜子道截面设为“inlet”,速度型压力入口,速度为0.963 m/s,组分为氧气,质量分数为0.226 7。回风巷截面的出口设为“outlet”,自然流出型出口,其余默认为“wall”。

图2 采空区物理模型网格划分图

3.2 复合惰气模拟参数设定

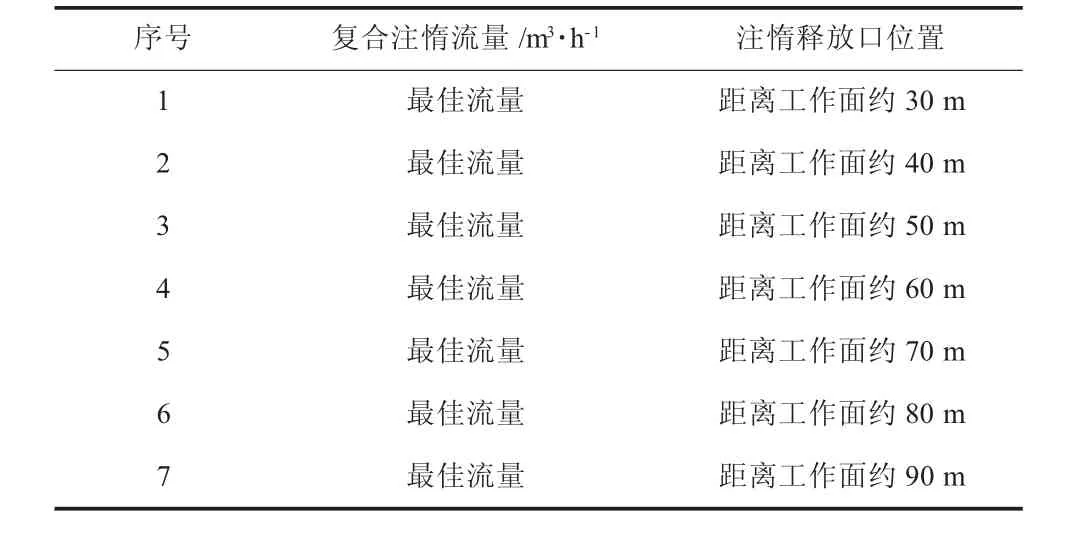

基于106 煤矿实际监测数据,1703 工作面溜子道风量为1 052 m3/h,材料道风量为1 083 m3/min。复合注惰流量分别设定为800、1 000、1 200、1 400、1 600 m3/h,另外,在最佳复合注惰流量下注惰口分别设定为30、40、50、60、70、80、90 m,且开展未注入复合惰气下的采空区“三带”分布,作为对照,见表1 和表2。

表1 不同复合注惰流量模拟参数

表2 不同注惰口位置模拟参数

3.3 复合注惰流量惰化效果分析

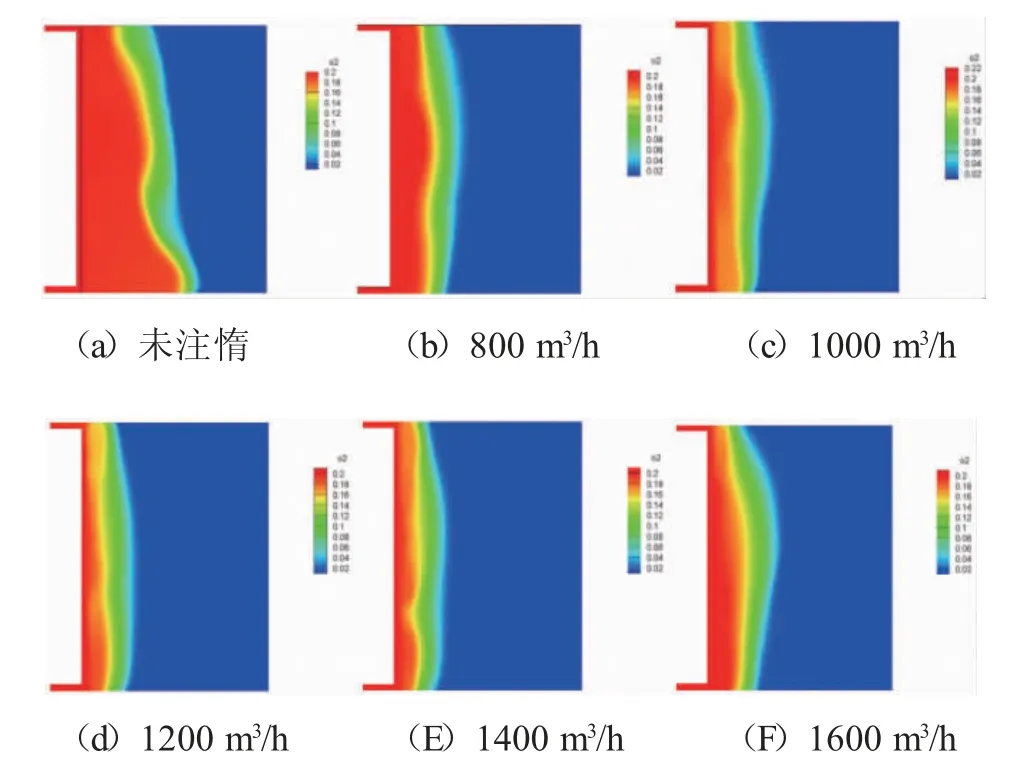

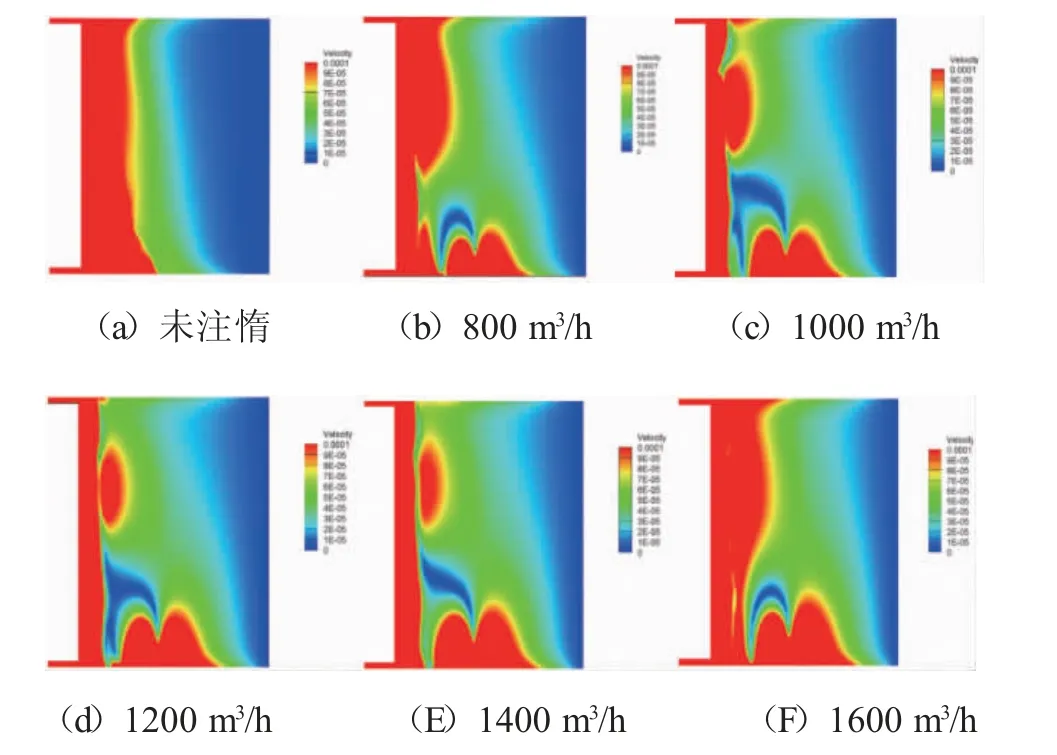

未注惰及不同复合注惰流量下采空区氧浓度场分布如图3 所示。未注惰及不同复合注惰流量下采空区流速场分布如图4 所示。为了得到不同复合注惰流量对采空区自燃“三带”的影响,以氧浓度为划分依据[15-16],8%~18%为氧化带,进而得到不同复合注惰流量下采空区自燃“三带”分布。

图3 未注惰及不同复合注惰流量下采空区氧浓度场分布

图4 未注惰及不同复合注惰流量下采空区流速场分布

从图3 和图4 可知,注惰释放口附近的氧浓度明显降低。当复合注惰流量从800 m3/h 增大至1 400 m3/h 时,氧浓度高于18%的散热带和氧浓度位于8%~18%的氧化带均朝工作面前移,氧浓度低于8%的窒息带宽度逐渐增大,惰化效果较好;当复合注惰流量继续增大至1 600 m3/h 时,与复合注惰流量1 400 m3/h 相比,散热带和氧化带后移,这可能是由于复合惰气流速较大,采空区内部流场紊乱,导致氧气更多的聚集在采空区中部靠近回风侧的位置。为了更好的获取不同复合注惰流量对采空区氧浓度分布的影响,不同复合注惰流量下采空区氧浓度变化规律如图5 所示。

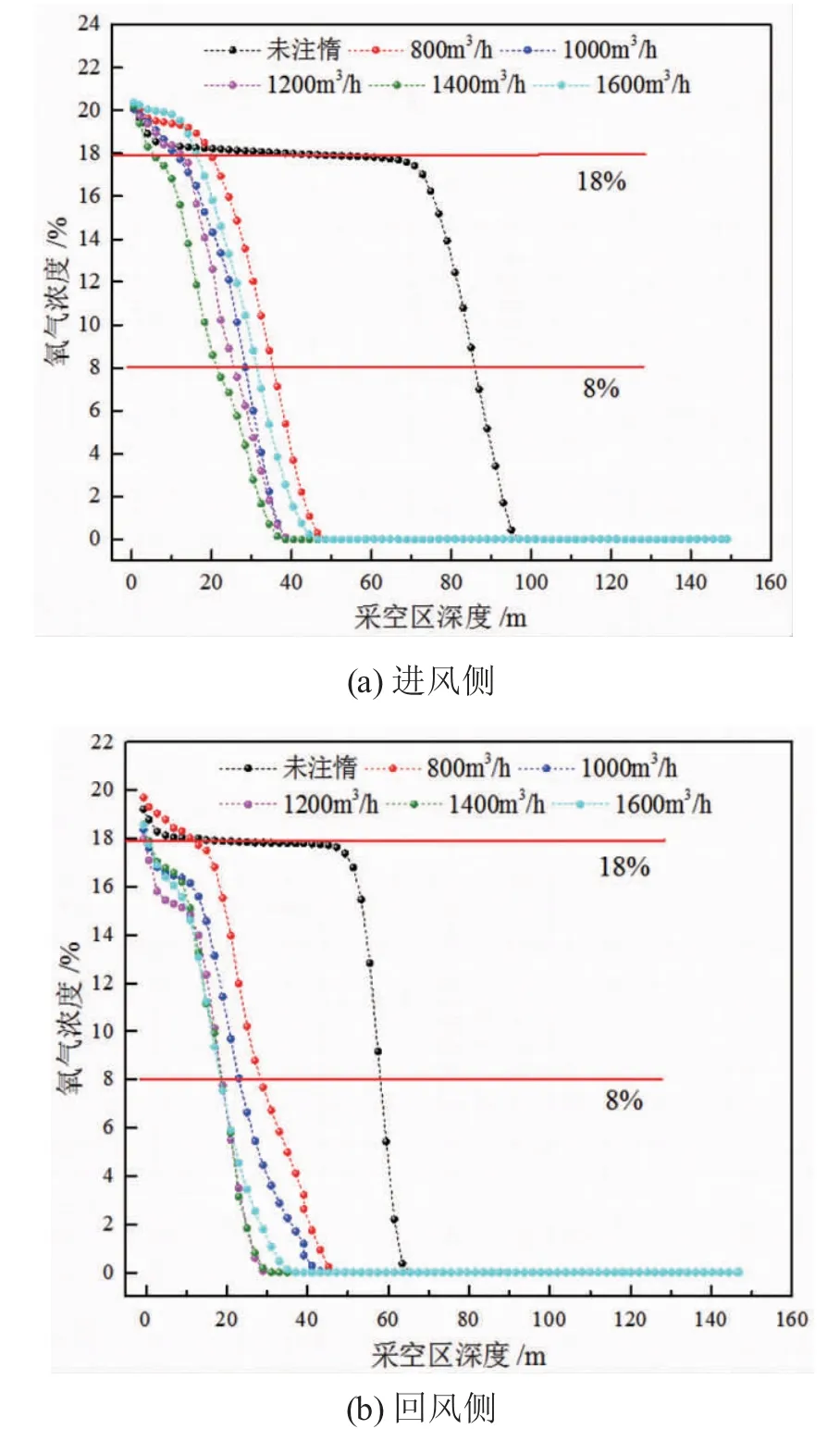

图5 不同复合注惰流量下采空区氧浓度变化规律

未注惰性气体时,采空区自燃“三带”中进风侧氧化带为44~86 m,氧化带宽度为42 m,回风侧氧化带为14~58 m,氧化带宽度为44 m。复合注惰流量为800、1 000、1 200、1 400、1 600 m3/h 的进风侧氧化带分别为20~36、12~29、13~26、6~23、16~32 m,氧化带宽度分别为16、17、13、17、16 m,氧化带宽度分别减少了26、25、29、25、26 m,回风侧氧化带分别为12~30、1~24、1~19、1~19、1~19 m,氧化带宽度分别为18、23、18、18、18 m,分别减少了26、21、26、26、26 m,但当复合注惰流量超过1 000 m3/h 时,氧化带前移明显。随着复合注惰流量增大,散热带和氧化带明显前移,但当复合注惰流量增大至1 400 m3/h 和1 600 m3/h 时,与1 200 m3/h 的氧化带宽度相比,进风侧氧化带宽度增大。综上,1703 工作面的最佳复合注惰流量选为1 200 m3/h。

3.4 注惰口位置惰化效果分析

在复合注惰流量为1 200 m3/h 时,不同注惰口位置下采空区氧浓度场分布如图6 所示。

图6 不同注惰口位置下采空区氧浓度场分布

由图6 可知,当注惰口距工作面30~50 m 内时,进风侧的氧气浓度显著降低,但对采空区内部及回风侧的影响较小。当注惰口位置距工作面60 m 和70 m时,此时的注惰口位置在氧化带的中后部,其对采空区氧浓度场的影响较大。当注惰口位置距离工作面进一步增加至80 m 和90 m,注惰口位于氧化带尾部靠近窒息带的区域,对三带的影响效果较差。不同注惰口位置下采空区氧浓度变化规律如图7 所示。

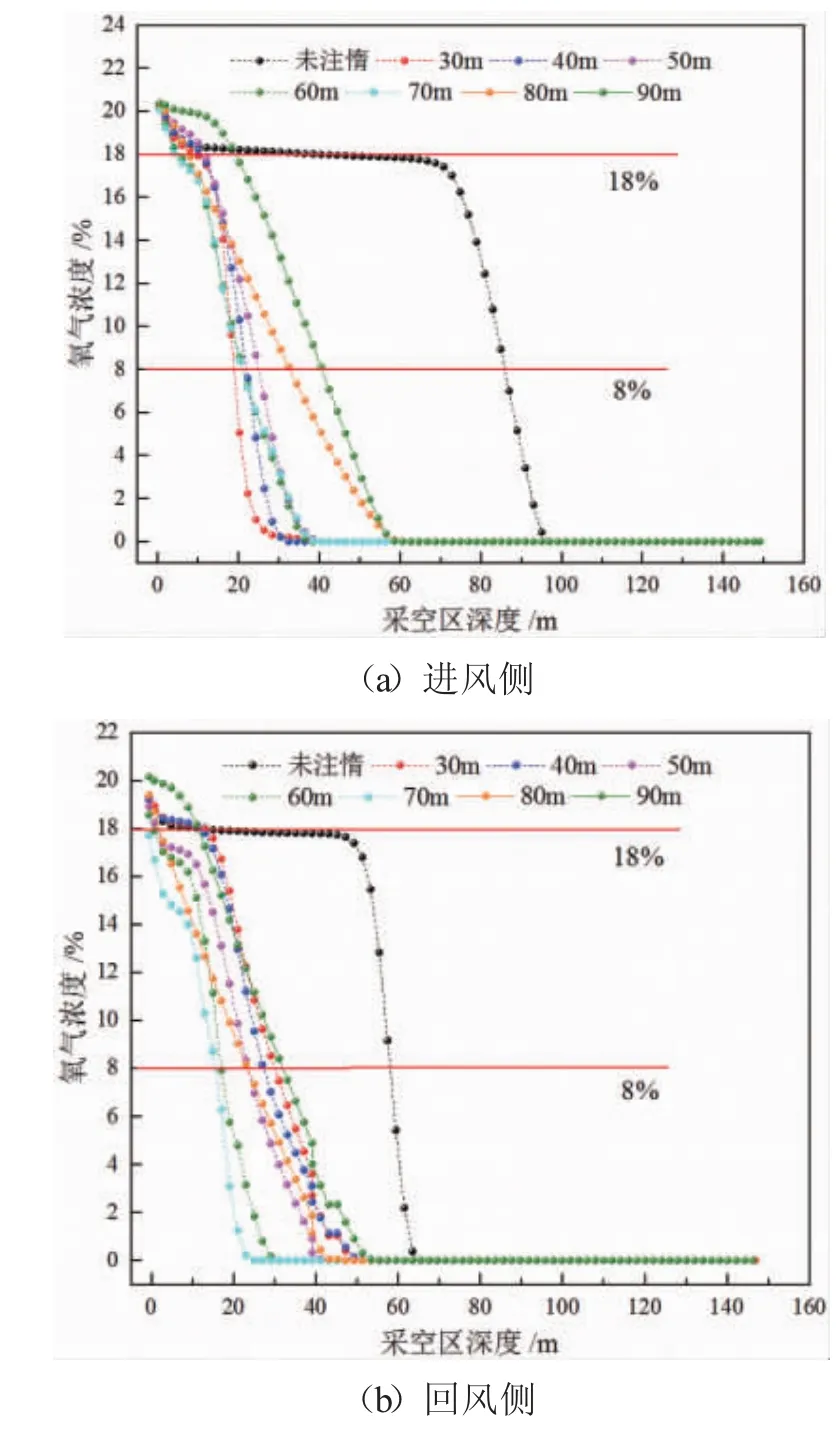

图7 不同注惰口位置下采空区氧浓度变化规律

从图7 中可发现,在采空区进风侧不同位置注入复合惰性气体,采空区自燃散热带和氧化带均前移。注惰口位置为30、40、50 m 时,进风侧氧化带位于9~19、11~23、11~26 m,氧化带宽度分别为10、12、15 m,与未注入复合惰气相比,进风侧氧化带宽度分别减少了32、30、27 m;回风侧氧化带分别位于12~30、11~28、2~24 m,氧化带宽度分别为18 、17 、22 m,与未注入复合惰气相比,回风侧氧化带宽度分别减少了26、27、22 m,即注惰口位置在50 m 以内,对进风侧氧浓度影响较大,但对回风侧的影响较小;当注惰口距工作面60、70、80、90 m时,进风侧氧化带位于12~22、4~22、7~33、19~41 m,氧化带宽度分别为10、18、26、22 m,与未注入复合惰气相比,进风侧氧化带宽度分别减少了32、24、16、20 m;回风侧氧化带分别位于1~17、0~16、2~24、11~32 m,氧化带宽度分别为16、16、22、21 m,与未注入复合惰气相比,进风侧氧化带宽度分别减少了28、28、22、23 m,综合分析可得注惰口距工作面60 m 时,复合惰化效果较好。因此,1703 工作面的最佳注惰口位置为距工作面60 m。

4 结 论

1)依据采空区内氧浓度分布,模拟得出1703 工作面采空区自燃“三带”中进风侧氧化带为44~86 m,氧化带宽度为42 m,回风侧氧化带为14~58 m,氧化带宽度为44 m。

2)当复合注惰流量逐渐增大时,采空区煤自燃散热带和氧化带均前移,其中当注惰流量为1 200 m3/h 时,进风侧、回风侧氧化带宽度分别减少了29 m 和26m,抑制煤自燃的效果最佳。

3)注惰口距工作面30~50 m 时,复合惰气对进风侧氧浓度影响较大,但对回风侧的影响较小,当注惰口距工作面70~90 m 时,氧化带宽度增加,当注惰口距工作面60 m 时,进风侧、回风侧氧化带宽度分别减少了32 m 和28 m,对采空区煤自燃惰化效果最佳。