浅埋近距离煤层下区段煤柱尺寸动态优化方法研究

闫 鑫

(晋能控股集团翼城华泓煤业有限公司,山西 临汾 043500)

0 引 言

我国近距离煤层分布广泛[1,2],开采中为了避免上伏煤层遗留煤柱对下伏煤层回采巷道造成应力扰动影响,下煤层往往留设较大的区段煤柱[3,4],导致资源浪费严重,确定合理的煤柱尺寸对于有效回收煤柱资源及保证巷道的稳定至关重要。在这方面研究中,王泓博等[5]指出区段煤柱宽度、埋深、煤柱边缘至峰值区的距离及其垂直应力峰值控制着应力增高区的发育,确定煤柱- 巷道错距10~15 m 为优选区间;刘超等[6]针对近距离煤层开采过程中下位煤层回采巷道受上位煤层开采影响煤柱应力集中、巷道支护困难等问题,提出了一种内外错相结合的回采巷道布置方式;王贵平[7]采用UDEC2D数值软件,得出了近距离采空区下巷道围岩应力和破坏场分布随煤柱宽度的变化规律,计算得出近距离煤层采空区综采工作面煤柱宽度为14.23 m;李俊星[8]采用数值模拟计算方法,分析了3 种煤柱宽度条件下回采巷道围岩应力情况,最后确定现场留设煤柱宽度为6 m。综合文献分析,对于近距离煤层下区段煤柱尺寸的确定主要集中在煤柱与巷道错距及煤柱尺寸优化方面,对于上区段煤柱与采空区影响下煤柱尺寸动态优化方法提及较少,有待进一步研究。针对鑫达矿近距离煤层回采过程中存在的煤柱尺寸留设不合理导致的资源浪费问题,采用理论分析与数值模拟相结合方法,分析了近距离煤层回采扰动下区段煤柱尺寸动态优化方法,有效释放了煤柱资源,实现了近距离煤层资源的安全高效开采。

1 工程概况

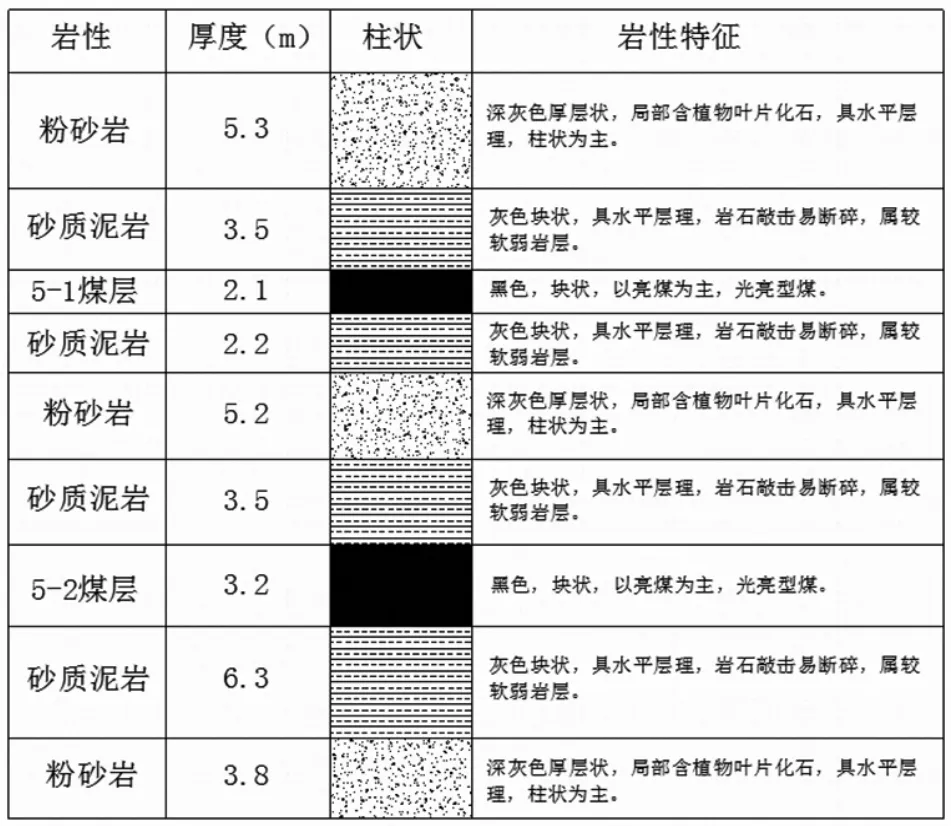

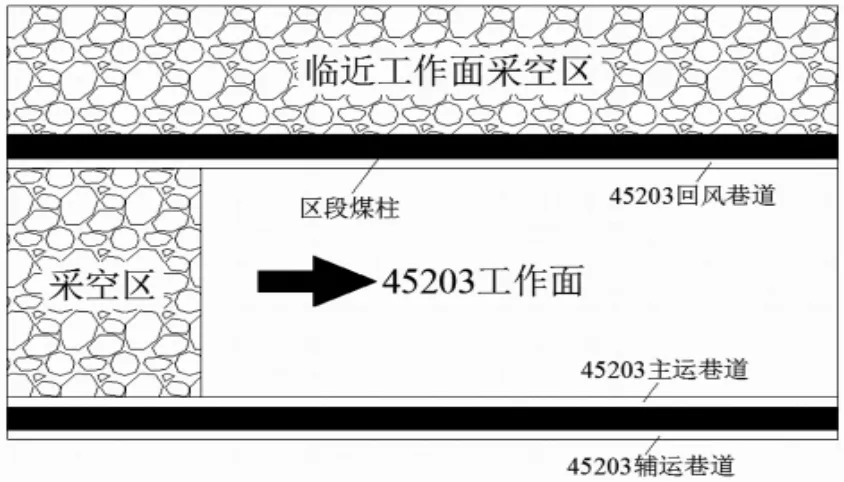

鑫达矿四盘区45203 工作面主采5-2 煤层,煤层倾角1°~3°,厚度2.78~4.1 m,煤层中下部含夹矸,岩性为褐黄色泥岩,厚度0.06~0.12 m;工作面正上方为三盘区35104 采空区,北邻45202 工作面采空区,煤层埋深108.7~212.9 m,回采范围内两盘区煤层平均间距为11 m。煤岩体综合柱状图见图1,工作面布置情况见图2。工作面回采过程中工作面间普遍留设24 m 厚煤柱,在保证工作面回采安全的同时,为了实现煤柱资源回收最大化,特开展下区段煤柱尺寸动态优化技术攻关。

图1 煤岩体综合柱状图

图2 45203 工作面布置图

2 下伏煤层煤柱应力分布特征

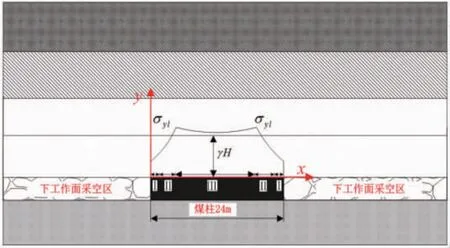

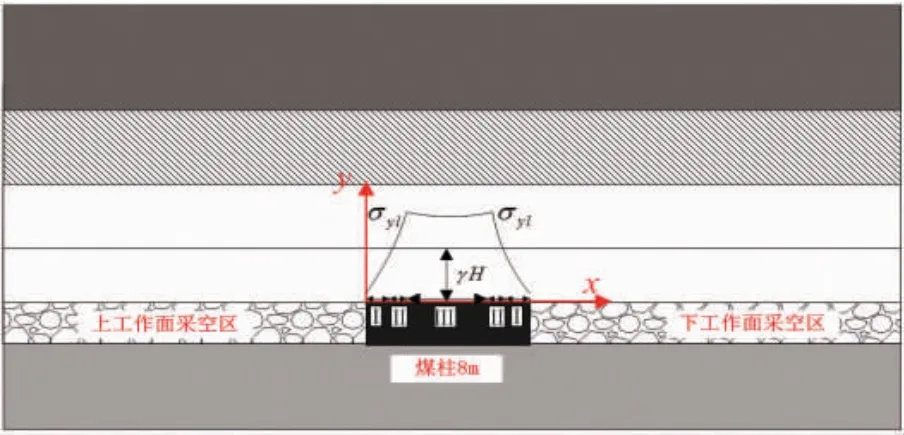

煤柱较大时,煤柱两侧支承压力由边缘向内部逐渐增加至峰值后不能降低至原岩应力水平,而是在中部产生支承压力叠加,如图3 所示。

图3 煤柱较大时垂直应力分布

煤柱较小时,煤柱两侧支承压力峰值将产生叠加,导致煤柱中部支承压力趋近于两侧峰值压力大小,如图4 所示。受煤柱两侧工作面采动影响,峰值处的应力集中系数显著增加,煤柱在长期较高的支承压力作用下易发生塑性破坏。

图4 煤柱较小时垂直应力分布

由以上分析可知,随着下伏煤层煤柱宽度的减小,将增加煤柱内部应力集中显现程度,导致高应力区向煤柱内部传导,减小煤柱内部弹性区作用范围,降低煤柱承载能力。因此,下伏煤层煤柱塑性区宽度对煤柱稳定性具有重要影响,单纯的缩小煤柱尺寸将导致煤柱支撑作用失效,需要根据实际工程情况进行重点分析,最终确定合理煤柱留设宽度。

3 下伏煤层区段煤柱尺寸动态优化方法

3.1 煤柱塑性区宽度确定

煤柱尺寸合理与否对于其自身承载能力、巷道的稳定都会产生一定影响,而保持煤柱稳定的必要前提就是在煤柱中要存在一定宽度的弹性核区,为此保持煤柱稳定的最小宽度表达式如下:

式中:m为煤层厚度,m;x'0为应力极限平衡区塑性区宽度,m;x1为巷帮支护长度,m;k为应力集中系数。

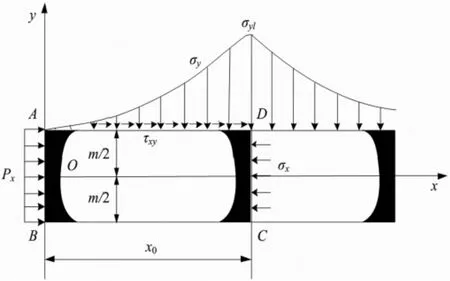

假定煤柱首先从边缘发生破坏,且塑性破坏范围逐渐向内扩展,一直到与内部弹性区交界处,并达到极限平衡状态,利用极限平衡理论,建立如图5 所示煤柱极限平衡区力学模型[9]。

图5 煤柱极限平衡区力学模型

根据图4 可知,在顶板岩层应力作用下,煤体与顶板岩层在分界面将发生相对运动,并伴有剪应力τxy 产生,在剪应力作用下,煤体发生破坏,假设不考虑体积力,可得煤层界面应力表达式为:

式中:Px 为锚杆支护强度,MPa;A为侧压系数;γ为覆岩平均容重,kN/m3;σyl为煤柱极限载荷,MPa;C0为内聚力,MPa;φ0为内摩擦角,°。

应力极限平衡区的塑性区宽度x0的计算式如下:

塑性区内的煤体对内部煤体产生一定的侧向应力,基于Irwin 塑性约束系数,煤体塑性约束系数表达式为[6]:

式中:η为流变系数;σc为煤柱抗压强度,MPa。

故煤柱极限抗压强度为:

将式(5)带入式(3)可得,应力极限平衡区的塑性区宽度x0为:

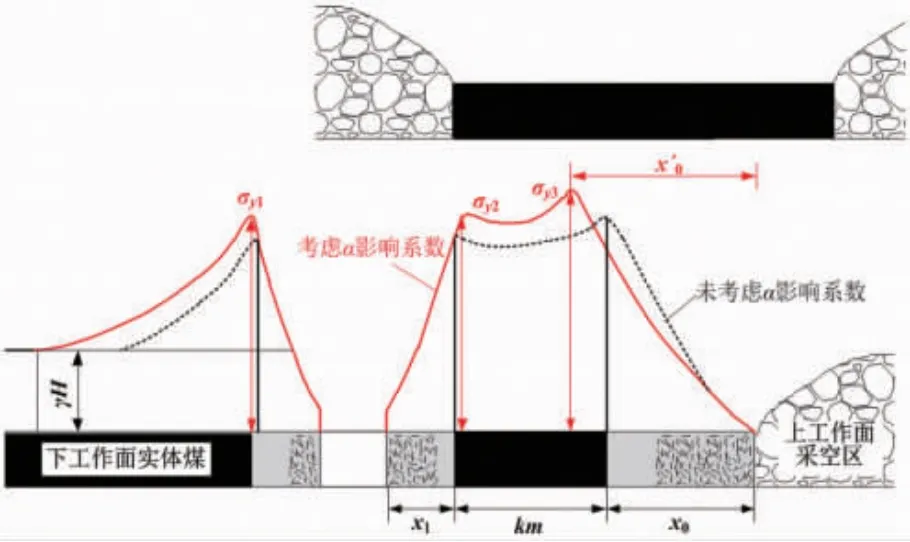

对于多煤层开采,在确定下煤层区段煤柱稳定宽度时,应探讨上部已采煤层遗留煤柱或采空区底板应力分布的影响,因此,在下煤层区段煤柱宽度计算过程中,提出多煤层开采影响系数α,按下式计算:

式中:σz为上煤层遗留煤柱(采空区)底板在该处的垂直应力值,Pa;Hd为下伏煤层深度值,m。

α取值与开采煤层数有关,当两层煤开采时,下煤层区段煤柱位于上煤层底板卸压区时,α=1;位于上煤层底板应力增高区时,α=1~3。此时煤柱塑性区宽度为x'0,如图6 所示。

图6 煤柱塑性区宽度分布图

针对多煤层开采条件下,煤柱塑性区宽度理论计算修正公式为:

四盘区工作面平均埋深200 m,两煤层间距为11 m。受上区段遗留煤柱影响,在底板处的应力值为5.2 MPa,带入式(7)计算得到三盘区煤层遗留煤柱影响系数α=1.13。

对于现采四盘区煤层,η=0.75,σc=13.7 MPa,m=3.1m,A=0.9,C0=1.2 MPa,φ0=26°,Px=0.6 MPa,α=1.13,带入式(8)计算可得x'0=2.97 m。当四盘区煤柱位于三盘区遗留煤柱下方时,下区段煤柱位于高应力扰动区,此时k= 3.5,x1= 2.7 m,带入式(1)得到此时煤柱最小稳定宽度为17.45 m;当四盘区煤柱位于三盘区采空区下方时,下区段煤柱所受应力有所降低,此时k= 2.9,x1= 2.7 m,带入式(1)得到此时煤柱最小稳定宽度为14.66 m。

3.2 煤柱尺寸优化数值模拟分析

3.2.1 数值模型构建

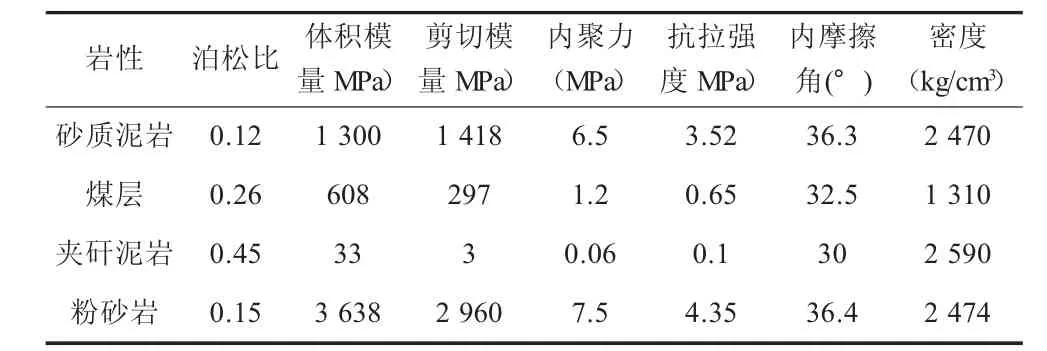

通过建立FLAC3D计算模型,对下伏煤层煤柱合理尺寸优化展开研究,为了计算的准确性,在确定煤柱最佳尺寸时将区段煤柱及周围网格化分为0.5m×0.5 m 的小块体,构建数值模型尺寸为:600m×250m×150m,共划分635932 个单元,模型底部及四周进行位移约束,上部施加载荷等效上覆岩层自重,岩层物理力学参数见表1。

表1 岩层物理力学参数

3.2.2 数值结果分析

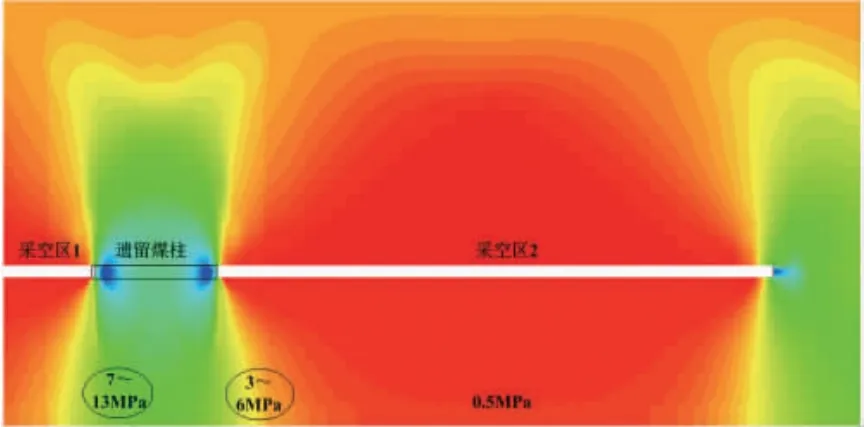

1)当四盘区区段煤柱位于三盘区遗留煤柱下方。由图7 模拟结果可知,下伏煤层的四盘区运输巷处于上区段遗留煤柱高应力影响的边界位置,该位置的垂直应力达10~11 MPa,巷道已掘进完成无法改变,可对下区段四盘区运巷的位置进行调整,将其布置在上区段煤柱低应力扰动区边界位置(图7a),该处所受垂直应力为3~5 MPa,巷道最大垂直位移量仅为16 mm,此时所留煤柱宽度为17.5 m,与理论计算结果比较吻合。

2)当四盘区区段煤柱位于三盘区采空区下方。根据图8 所示数值模拟结果可知,四盘区辅运巷位于三盘区采空区下方,所受垂直应力和垂直位移量均很小,若两巷道和区段煤柱均布置于此应力水平下,完全可以满足煤矿安全生产的需要。采空区下垂直应力约0.5 MPa,而在遗留煤柱下垂直应力可达到7~13 MPa。因此考虑将四盘区工作面巷道和区段煤柱均置于三盘区采空区下方以保证巷道和区段煤柱的稳定性。当区段煤柱上方为实体岩层时,区段煤柱合理尺寸为15 m 时,可以保持区段煤柱的稳定性,与理论计算结果比较吻合。

图8 煤柱下和采空区下应力分布图

综合分析,当四盘区区段煤柱位于三盘区遗留煤柱下时,区段煤柱合理尺寸为17.5 m,若将区段煤柱布置于采空区下,区段煤柱合理尺寸为15 m。

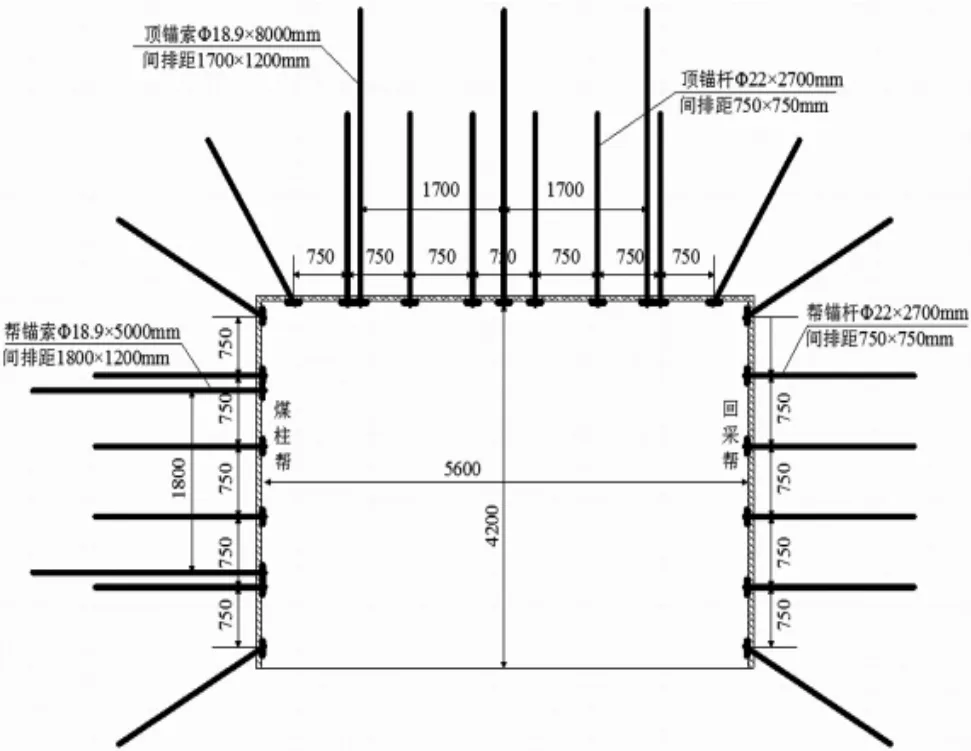

4 煤柱优化后四盘区巷道支护方法

对下区段四盘区煤柱尺寸优化后,为进一步保证调整后四盘区辅运巷的稳定,还需对四盘区辅运巷实施有效支护,其中巷道采用φ22 mm×2 700 mm 高强度左旋无纵筋螺纹钢锚杆,锚杆长度为2.7 m,间排距为0.75 m×0.75 m,巷道中部锚杆垂直顶板及两帮布置,巷道边侧锚杆与巷道顶板及两帮呈45°夹角。顶锚索采用φ18.9 mm×8 000 mm 高强度低松弛预应力钢绞线锚索,顶锚索长度8.0 m,间排距为1.7 m×1.2 m,排与排之间采取“232”交错布置方式;煤柱帮补打锚索长度为5.0 m,间排距为1.8 m×1.2 m,。钢筋梯子梁采用φ14 mm 圆钢焊制而成,长度为2 600 mm 与1 700 mm,宽度80 mm,在安装锚杆的位置焊接上2 道纵筋,纵筋间距80 mm,以便安装锚杆。巷道支护断面见图9。

图9 巷道支护断面图

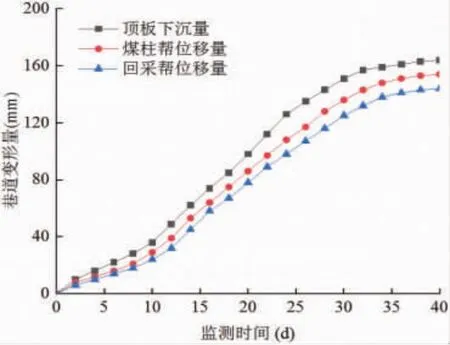

5 现场实践效果分析

针对研究提出的近距离煤层下区段煤柱尺寸动态优化方法在四盘区进行了工程实践,并对煤柱优化后的四盘区辅运巷变形情况进行了现场监测,监测结果见图10。可以看出,巷道整体变形表现为缓慢增长- 快速增长- 平稳波动变化特征,变形趋于稳定后,顶板最大下沉量为165 mm,煤柱帮最大位移量为154 mm,回采帮最大位移量145 mm,巷道整体变形较小,在允许范围内,优化后的煤柱尺寸满足巷道稳定要求,实现了煤柱资源的有效回收。

图10 巷道变形监测结果

6 结 论

1)随着下伏煤层煤柱宽度的减小,将增加煤柱内部应力集中显现程度,导致高应力区向煤柱内部传导,降低煤柱承载能力,确定煤柱合理宽度时,应充分考虑煤柱塑性区分布情况。

2)理论确定了下伏煤层塑性区宽度理论修正式,计算得到上伏遗留煤柱影响系数为1.13,结合数值模拟分析,优化后区段煤柱位于遗留煤柱下合理宽度为17.5 m,位于采空区下的合理宽度为15 m,验证了理论计算结果的可靠性。

3)针对煤柱优化后的四盘区辅运巷,提出了“锚杆+锚索+钢筋梯子梁”联合支护方法,通过现场实践,变形趋于稳定后,顶板最大下沉量为165 mm,煤柱帮最大位移量为154 mm,回采帮最大位移量为145 mm,整体稳定性较好,实现了煤柱尺寸的动态优化,有效释放了煤柱资源。